Конверсия редуцирующих веществ и показатели сахарных растворов

Автор: Голыбин В.А., Федорук В.А., Матвиенко Н.А., Лоскутов А.Ю.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Биотехнология, бионанотехнология и технология сахаристых продуктов

Статья в выпуске: 1 (71), 2017 года.

Бесплатный доступ

Исследована степень адсорбционного удаления карбонатом кальция красящих веществ - продуктов конверсии редуцирующих веществ при различных условиях предшествующей известковой обработки с расходом. Также проведены опыты по влиянию условий конверсии редуцирующих веществ в процессе известковой обработки на фильтрационные показатели растворов после первой карбонизации. В качестве критерия оценки была принята величина фильтрационного коэффициента. Установлено, что, подвергая конверсии редуцирующие вещества в процессе управляемой известковой обработки, необходимо в процессе последующей карбонизации обеспечивать максимальную адсорбцию образующихся вторичных продуктов - этим можно достичь удовлетворительного фильтрования исследуемых растворов. Показано, что наибольшее абсолютное удаление красящих веществ получено после высокотемпературной известковой обработки, однако при этом в составе продуктов распада в большей степени накапливаются высокомолекулярные соединения, ухудшающие фильтрационные показатели растворов. В растворах после комбинированной известковой обработки в процессе карбонизации достигается максимальный эффект адсорбции с минимальными остаточными долями продуктов конверсии, в том числе и высокомолекулярные вещества, что благоприятно сказывается на показателях фильтрования. Возможности комбинированной типовой схемы очистки диффузионного сока с тепло-горячей известковой обработкой ограничены - для получения фильтруемых соков при переработке сырья с чистотой свекловичного сока 82% и менее необходимо вводить 3,5% СаО, что является неприемлемым. Для обеспечения устойчивых результатов адсорбции продуктов конверсии редуцирующих веществ и удовлетворительного фильтрования карбонизированных растворов необходимо интенсифицировать процессы комбинированной известковой обработки диффузионного сока при оптимальном распределении реагента.

Сахарное производство, известкования обработка, редуцирующие вещества, адсорбция, конверсия, фильтрование

Короткий адрес: https://sciup.org/140229740

IDR: 140229740 | DOI: 10.20914/2310-1202-2017-1-276-281

Текст научной статьи Конверсия редуцирующих веществ и показатели сахарных растворов

Адсорбция красящих веществ карбонатом кальция в процессеI карбонизации позволяет получать степень удаления несахаров в интервале 22–28% от общей величины эффекта в процессе известково-углекислотной очистки диффузионного сока [1]. С учетом того, что цветность очищенного сока и сиропа на 80–90% обусловлена продуктами щелочно-термической конверсии редуцирующих веществ (РВ), вызывает интерес исследование влияния основных факторов известковой обработки диффузионного сока на эффективность их удаления карбонатом кальция.

Степень удаления красящих веществ за счет адсорбции карбонатом кальция необходимо рассматривать с учетом влияния проводимой ранее известковой обработки диффузионного сока, содержащего РВ от 0,1 до 0,4% и более, в условиях избыточной щелочности и различных температурных условиях [2].

Нами исследована степень адсорбционного удаления карбонатом кальция красящих веществ – продуктов конверсии РВ при различных условиях предшествующей известковой обработки с расходом СаО 0,5 и 1,0%. Температура обработки исходных модельных сахарных растворов (12%), содержащих 0,3 и 0,5% РВ, составляла 70, 80 и 90 °C, а также использовалась комбинированная тепло-горячая дефекация – на первой стадии 50, на второй 85 °C. Продолжительность последующей обработки модельного раствора диоксидом углерода (карбонизация) 10 мин, рН20 11,0 ±0,1 при 80 °C. Пробы карбонизированных растворов охлаждали до 20 °C, для нейтрализации остаточной известковой щелочности вводили уксусную кислоту до рН20 7,0, фильтровали и определяли оптическую плотность D (таблица 1). Наибольшие эффекты адсорбционного удаления красящих веществ получены после длительной известковой обработки при 70оС и комбинированной теплогорячей, соответственно 53,4 и 59,1%(0,3% РВ и 0,5%СаО).

Extent of adsorption removal of dyes under various conditions of processing

Таблица 1.

Степень адсорбционного удаления красящих веществ при различных условиях обработки Table1.

|

Показатели растворов Indicators of solutions |

Температура известковой обработки, °C Temperature of the lime treatment, °C |

Комбинированная с нагреванием Combined with the heat |

|||||||||

|

70 1 80 1 |

90 |

3 мин |

9 мин |

||||||||

|

0,3% РВ, 0,5%СаО |

|||||||||||

|

Время, минTime, min |

10 |

20 |

30 |

10 |

20 |

10 |

20 |

20 |

20 |

||

|

Остаток РВ, % Remains of RS, % |

28,5 |

14,7 |

8,1 |

12,7 |

8,2 |

11,0 |

5,6 |

4,5 |

4,5 |

||

|

D, ед. |

после обработки afterprocessing |

2,79 |

3,67 |

4,12 |

5,42 |

6,38 |

9,10 |

9,30 |

4,50 |

3,73 |

|

|

после карбонизации after carbonization |

1,76 |

1,84 |

1,92 |

3,28 |

2,96 |

5,35 |

4,80 |

1,84 |

1,65 |

||

|

снижение reduction |

1,03 |

1,83 |

2,20 |

2,14 |

3,42 |

3,75 |

4,50 |

2,66 |

2,08 |

||

|

Эффект адсорбции, % Effect of adsorption,% |

36,9 |

49,9 |

53,4 |

39,5 |

53,6 |

41,2 |

48,4 |

59,1 |

55,8 |

||

|

0,5% РВ, 0,5%СаО |

|||||||||||

|

Остаток РВ, % Remains of RS,% |

33,0 |

16,5 |

9,0 |

14,0 |

9,6 |

12,0 |

7,2 |

6,0 |

4,9 |

||

|

D, ед. |

после обработки after processing |

5,10 |

7,10 |

7,88 |

9,78 |

10,30 |

14,25 |

14,40 |

8,40 |

7,57 |

|

|

после карбонизации after carbonization |

3,44 |

4,16 |

4,16 |

6,65 |

6,56 |

10,00 |

10,40 |

4,85 |

4,36 |

||

|

снижение reduction |

1,66 |

2,94 |

3,72 |

3,12 |

3,74 |

4,25 |

4,00 |

3,55 |

3,21 |

||

|

Эффект адсорбции, % Effect of adsorption,% |

32,5 |

41,4 |

47,1 |

31,9 |

36,3 |

29,8 |

27,8 |

42,3 |

42,4 |

||

|

0,5% РВ, 1,0%СаО |

|||||||||||

|

Остаток РВ, % Remains of RS,% |

19,0 |

7,3 |

4,5 |

9,9 |

6,1 |

7,6 |

5,8 |

3,7 |

3,1 |

||

|

D, ед. |

после обработки after processing |

5,45 |

7,00 |

7,13 |

10,80 |

11,80 |

15,50 |

16,5 |

7,28 |

6,35 |

|

|

после карбонизации after carbonization |

2,92 |

2,92 |

2,37 |

4,20 |

4,16 |

6,00 |

5,80 |

2,79 |

2,22 |

||

|

снижение reduction |

2,53 |

4,08 |

4,76 |

6,60 |

7,64 |

9,50 |

10,70 |

4,49 |

4,13 |

||

|

Эффектадсорбции, % Effect of adsorption,% |

46,4 |

58,3 |

66,8 |

61,6 |

64,8 |

61,3 |

64,8 |

61,7 |

65,0 |

||

Увеличение продолжительности высокотемпературной известковой обработки (90 °C) до 20 мин в отсутствии избытка гидроксида кальция в исследуемом растворе (0,5% РВ, 0,5% СаО) приводит к значительным изменениям дисперсности образующихся красящих веществ – продуктов конверсии РВ и снижению эффективности их адсорбции карбонатом кальция [3]. При высокой температуре интенсивно проходит полимеризация первичных продуктов конверсии РВ с повышением молекулярной массы красящих веществ и увеличением в них доли высокомолекулярной фракции –в этих сериях опытов получены максимальные цветности растворов после известковой обработки и карбонизации, хотя абсолютное удаление красящих веществ было высоким. Карбонат кальция при этом проявляет наибольшую адсорбционную активность – при 0,3% РВ и 0,5%СаОD снижается на 3,75 и 4,50 ед. При увеличении D более чем в 1,5 раза (0,5% РВ) удаление красящих веществв процессе адсорбции, выраженное в снижении величины оптической плотности, остается без изменений – 4,25 и 4,00 ед.

При расходе 1,0%СаО также подтверждается необходимость достижения высокой степени конверсии РВ в процессе известковой обработки – при 70 °C с уменьшением остатка РВ с 19,0 до 4,5% эффект адсорбции увеличился с 46,4 до 66,8%, а абсолютное снижение D возросло почти в два раза (с 2,53 до 4,76 ед.). Лучшие результаты в этой серии получены с медленным(9 мин) нагреванием после теплой известковой обработки –в растворе минимальный остаток РВ (3,1%) и самая низкая цветность – в 2,7 раза меньше, чем при горячей обработке модельных растворов.

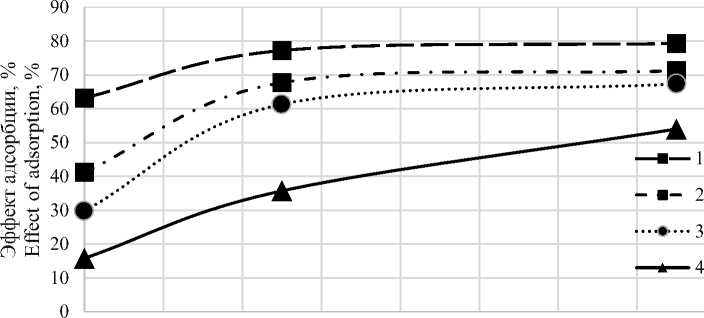

На рисунк е 1 приведены экспериментальные данные эффективности адсорбции красящих веществ – продуктов щелочно-термической конверсии РВ при изменении расхода гидроксида кальция от 0,5 до 2,0%. Длительность известковой обработки 10 мин при 90 °C.

0,5 0,7 0,9 1,1 1,3 1,5 1,7 1,9 2,1

Расход СаО, %

Consumption, %

Рисунок 1. Зависимость эффективности адсорбции красящих веществ от расхода гидроксида кальция при массовой доле редуцирующих веществ в растворе: 1–0,1%, 2–0,3%, 3–0,5%, 4–0,8%

Figure 1. Dependence of the efficiency of adsorption of coloring substances from the consumption of calcium hydroxide when the mass fraction of reducing substances in the solution: 1–0,1%, 2–0,3%, 3–0,5%, 4–0,8%

При малой массовой доле РВ в обрабатываемых растворах (0,10–0,15%) даже небольшие расходы гидроксида кальция (0,5%) позволяют получать высокий эффект адсорбции образующихся красящих веществ. При возрастании доли РВ в исходных растворах до 0,2–0,3%, что соответствует сырью пониженного качества, для достижения эффекта около 60% необходимо увеличивать расход реагента до 1,0%. Если перерабатывается сырье очень низкого качества (РВ более 0,3–0,5%), то даже повышение ввода гидроксида кальция до 2% не позволяет получить высокого эффекта адсорбционного удаления красящих веществ. Такой уровень активной щелочности в производственных условиях будет соответствовать вводу около 4% СаО к массе свеклы, что является совершенно неприемлемым и неосуществимым. Традиционные способы известково-углекислотной очистки при допустимых максимальных расходах СаО в производственных условиях 1,8–2,0% позволяют получать удовлетворительные результаты адсорбции при переработке сырья хорошего и среднего качества с долями РВ в очищаемом диффузионном соке не более 0,10–0,15%.

Наибольшим изменениям в процессе регулируемой известковой обработки растворов подвергаются РВ –их остаток в очищаемом соке после первой ступени карбонизации обычно не превышает 5–8% от начальной массовой доли. Вследствие различной прочности органических связей в образующихся продуктах конверсии РВ с переменной степенью полимеризации образуются объемные структуры первичных макромолекул ацидокарбонатов гидроксикальция, которые при агрегатировании в условиях избыточной известковой щелочности изменяют дисперсность и коэффициент сжимаемости осадков [4, 5]. Следствием таких структурных изменений является влияние продуктов щелочно-термической конверсии РВ на фильтрационные показатели исследуемых растворов.

Для получения экспериментальных данных нами проведены опыты по влиянию условий конверсии РВ в процессе известковой обработки на фильтрационные показатели растворов после первой карбонизации. Исследования проводились на модельных сахарных (12%) растворах, содержащих различные массовые доли РВ. В качестве критерия оценки была принята величина фильтрационного коэффициента Fk[6]. Проводилась известково-углекислотная очистка растворов с расходом гидроксида кальция 0,5; 1,0 и 2,0% и достижением после карбонизации величины рН 11,0. В таблице 2 приведены опытные результаты по влиянию режимов известковой обработки на величину Fk при расходе 1,0% СаО и начальной массовой доле РВ 0,5%.

Таблица 2.

Фильтрационный коэффициент раствора при разных режимах известковой обработки, °C(мин)

Table2.

Filtration coefficient of the solution at different modes of processing lime, °C(min)

|

Режим Mode |

Температура (°C) и длительность известковой обработки (мин) Temperature ( °C) and the duration of the lime treatment (min) |

|||

|

70 (20) |

80 (10) |

90 (10) |

50 (20) > 80 (10) |

|

|

Fk, см-2 |

1,00 |

1,45 |

2,11 |

0,97 |

Температура конверсии РВ при известковой обработке оказывает существенное влияние на фильтрационные показатели растворов. Во всех опытах остаток РВ в исследуемых растворах составлял менее 10% и не мог оказывать заметного влияния на результаты их фильтрования. Очевидно, что основным фактором, влияющим на величину Fк, является химический состав продуктов термохимической конверсии РВ – прежде всего красящих веществ: при 90 °C их доля в растворе в 2,6 раза выше, чем после комбинированной тепло-горячей известковой обработки. Первичные продукты конверсии РВ являются высокореакционноспособными, в частности группы, содержащие связи =О,=СО, –ОН, блокируют некоторую часть частиц нерастворившегося гидроксида кальция за счет образования водородных связей с образованием ассоциатов, которые не принимают активного участия в стабилизации активной щелочности и формировании ацидокарбонатов. Быстро возникающие вследствие разрыва углеродной цепочки моносахаров соединения

Влияние температуры и длительности известковой обработки на конверсию РВ

с карбоксильными группами создают возможность не только локального, но и объемного снижения щелочности, что создает условия для образования более окрашенных соединений. В условиях высокой температуры (90 °C) вследствие малой растворимости гидроксида кальция в реакционной среде присутствует незначительный избыток активной щелочности, способной компенсировать накопление карбоксильных групп. Частицы нерастворившейся щелочи, хотя их в реакционной среде больше в сравнении с известковой обработкой при 70 °C, вследствие указанных причин являются довольно пассивными и не обеспечивают восстановления баланса щелочности.

Помимо большего накопления красящих веществ в реакционных средах в условиях высокой температуры известковой обработки быстрее проходят реакции полимеризации. В таблице 3 приведены опытные данные по составу продуктов конверсии РВ (0,5% РВ, 1,0%СаО). Высокомолекулярные соединения (ВМС) определяли по общепринятой методике [6].

Таблица 3.

Table3.

Effect of temperature and duration of lime treatment on the conversion of the reducing substances

|

Показатели Indicators |

Температура (°C) и длительность известковой обработки (мин) Temperature (°C) and the duration of the lime treatment (min) |

|||

|

70 (20) |

80 (10) |

90 (10) |

50 (20) > 80 (10) |

|

|

СтепеньконверсииРВ, % Degree of conversion of RS,% |

92,7 |

90,1 |

92,4 |

96,9 |

|

Доля ВМС на 100 частей продуктов распада, % Proportion of high-molecular compounds per 100 parts decay products |

17,25 |

19,85 |

23,00 |

16,40 |

Сахарная свекла характеризуется широким диапазоном содержания РВ, поэтому представляет интерес изменение Fk исследуемых растворов после известковой обработки и карбонизации при различных исходных массовых долях указанных несахаров. Условия опытов – известковая обработка при 80 °C в течение 10 мин, расход СаО 0,5–2,0%. Из таблицы 4 видно, что с увеличением в растворах после карбонизации остаточной доли продуктов конверсии РВ более 0,15–0,30% проявляется тенденция ухудшения фильтрования. Особенно заметно это при малом расходе СаО (0,5%) – при увеличении доли продуктов конверсии РВ с 0,16 до 0,55% Fk возрастает в 10 раз. При расходе 1,0%СаО отрицательное влияние менее заметно – фильтрационный коэффициент увеличивается более чем в два раза при возрастании доли продуктов конверсии РВ с 0,17 до 0,50%.

Таблица 4.

Влияние условий известковой обработки на конверсию РВ

Table4.

Influence of lime treatment on the conversion of RS

|

Показатели Indicators |

Расход гидроксида кальция, % к массе раствора |

|||||||||||

|

0,5 |

1,0 |

2,0 |

||||||||||

|

РВ в исходных растворах, % RS in the original solution,% |

0,1 |

0,3 |

0,5 |

0,8 |

0,1 |

0,3 |

0,5 |

0,8 |

0,1 |

0,3 |

0,5 |

0,8 |

|

Степень конверсии РВ, % Degree of conversion of RS,% |

97,0 |

87,3 |

86,3 |

83,7 |

97,4 |

92,7 |

90,1 |

88,2 |

98,1 |

96,5 |

93,3 |

91,2 |

|

Эффект адсорбции, % Effect of adsorption,% |

64,6 |

39,5 |

31,9 |

17,6 |

78,1 |

66,9 |

61,1 |

28,4 |

79,8 |

72,6 |

67,0 |

56,2 |

|

Остаток продуктов конверсии РВ, % Balance of conversion products RS, % |

0,034 |

0,160 |

0,290 |

0,550 |

0,020 |

0,090 |

0,170 |

0,500 |

0,020 |

0,080 |

0,150 |

0,320 |

|

Fk, см-2 |

0,6 |

0,7 |

0,8 |

0,7 |

1,4 |

1,5 |

1,7 |

3,9 |

2,5 |

2,7 |

2,8 |

3,6 |

Из таблицы 4 видно, что доля продуктов распада РВ около 0,3% является предельной (особенно при расходе 0,5 и 1,0%СаО), превышение которой приводит к резкому ухудшению фильтрационных показателей исследуемых растворов. При вводе 2,0% гидроксида кальция также наблюдается рост Fk с увеличением доли несахаров, однако такой расход реагента в производственных условиях не достигается.

Следовательно, подвергая конверсии РВ в процессе управляемой известковой обработки необходимо в процессе последующей карбонизации обеспечивать максимальную адсорбцию образующихся вторичных продуктов – этим можно достичь удовлетворительного фильтрования исследуемых растворов. Показано, что наибольшее абсолютное удаление красящих веществ получено после высокотемпературной известковой обработки, однако при этом в составе продуктов распада в большей степени накапливаются ВМС, ухудшающие фильтрационные показатели

Список литературы Конверсия редуцирующих веществ и показатели сахарных растворов

- Зелепукин Ю.И. и др. Интенсификация известково-углекислотной очистки диффузионного сока//Сахар. 2016. № 1. С. 40-43.

- Сапронов А.Р., Сапронова Л.А., Ермолаев С.В. Технология сахара. СПб.: Профессия, 2013. 296 с.

- Голыбин В.А. и др. Влияние различных факторов на щелочно-термическое разложение редуцирующих веществ//Вестник ВГУИТ. 2014. № 2. C. 153-157.

- де Бруин Я.М. Поиск и устранение отклонений в свеклосахарном производстве: обзор//Сахар и свекла. 2013. № 1. С. 36-45.

- Рад М.А., Рад А.А., Шревель Ж. Оценка очистки сока на сахарных заводах//Сахар и свекла. 2015. № 2. С. 17-32.

- Голыбин В.А. и др. Методы исследования сырья и продуктов сахарного производства: теория ипрактика. Воронеж: ВГУИТ, 2014. 260 с.

- Kahre S. Increasing revenue and reducing cost through the use of advanced process control technology in the sugar industry//Sugar Industry. 2016. № 10. P. 620-632.

- Qin H. et al. Kinetic and thermodynamic study of the adsorption of calcium onto sugar beet pulp//Sugar Industry. 2016. № 9. P.565-574.

- Rhoten Ch.D. A summarized review of procedures for the optimization of preliming//Sugar Industry. 2015. № 5. P.280-287.