Коррекция режима точения в условиях неопределенности технологической информации с учетом изменения параметров процесса обработки

Автор: Унянин А.Н., Финагеев П.Р.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.24, 2022 года.

Бесплатный доступ

Представлена методика определения режима механической обработки в условиях неопределенности технологической информации, предусматривающая коррекцию моделей, связывающих выходные и входные параметры процесса, по данным текущей информации о выходных параметрах. Разработан план варьирования управляемыми параметрами процесса точения, позволяющий приблизить эти параметры к оптимальному уровню. Методика учитывает изменение текущих и выходных параметров процесса обработки с увеличением наработки инструмента. На основе данной методики разработано программное обеспечение. С использованием разработанной программы проведены исследования эффективности разработанной методики при коррекции режима точения, рассчитанного по формулам теории резания. Использование скорректированного режима позволяет увеличить производительность обработки при обеспечении требуемого качества обработанных деталей.

Коррекция, режим резания, неопределённость, технологическая информация, точение, точность, шероховатость

Короткий адрес: https://sciup.org/148325126

IDR: 148325126 | УДК: 621.91.01 | DOI: 10.37313/1990-5378-2022-24-3-63-68

Текст научной статьи Коррекция режима точения в условиях неопределенности технологической информации с учетом изменения параметров процесса обработки

Режим механической обработки заготовок определяют по формулам теории резания или назначают по нормативам и каталогам режущего инструмента.

В каталогах режущего инструмента элементы режима резания указаны, как правило, диапазоном значений, что затрудняет выбор рационального режима. Режим, указанный в каталогах режущего инструмента, во многих случаях не связан с параметрами качества изготавливаемых деталей. Поэтому часто возникает необходимость коррекции назначенного режима.

Распространенным методом назначения режима является расчёт. Однако, не все математические модели, используемые для расчета, корректно отражают взаимосвязь входных и выходных параметров процесса механической обработки. В ряде случаев отсутствуют данные, касающиеся выбора параметров математических моделей, например, коэффициента трения в зоне контакта инструмента с заготовкой, значений механических и теплофизических параметров инструментального и обрабатываемого материалов и др.

Вышеприведённые факторы ведут к возникновению ситуации неопределённости информации, связанной с отсутствием корректных

математических моделей для расчета выходных параметров и исходных данных для расчета. Значения выходных и текущих параметров процесса, рассчитанные по аналитическим и эмпирическим зависимостям, могут существенно отличаться от фактических значений, следовательно, назначенный режим не будет рациональным.

Известные методы назначения режима резания рассматривают процесс резания как стационарный. Однако текущие параметры процесса обработки (силы и температуры резания, износ режущего инструмента (РИ)), физико-механические свойства материалов заготовки и РИ изменяются с увеличением времени работы инструмента, что приводит к изменению выходных параметров процесса. Для назначения рационального режима обработки необходимо разработать методику, которая учитывает не-стационарность процесса резания и позволяет преодолеть ситуацию неопределенности информации.

Целью исследования является создание и апробация методики коррекции режима механической обработки в условиях неопределенности технологической информации, применение которой позволит повысить производительность операций механической обработки при сохранении требуемого качества деталей.

МЕТОДИКА КОРРЕКЦИИ РЕЖИМА

При назначении режима обработки, как правило, ориентируются на необходимость обеспе- чения минимального значения периода стойко тров. Однако для апробации методики исполь- сти инструмента тс.

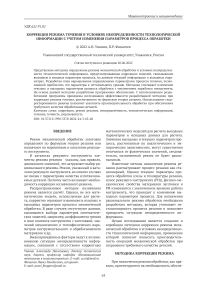

Если в момент времени т = тс при назначенном режиме Xj0р расчетное значение хотя бы одного выходного параметра превышает предельное значение этого параметра Yimax, то следует изменить (уменьшить) режимы, чтобы не допустить появления бракованных изделий (рис. 1,а). Если расчётные значения выходных параметров не превышают их предельные значения (рис.1,б), то можно интенсифицировать режим обработки, чтобы увеличить производительность.

Определим величину варьирования управляемыми факторами, позволяющими изменить выходные параметры в момент времени тс на величину AУрi(см. рис. 1) [1]:

A У р= У "- Yi max или A У р i = Y imax - У ртс, где У р i т с - значение выходного параметра в момент времени т с .

Управляемыми факторами следует варьировать таким образом, чтобы изменились значения выходных параметров в начальный момент времени т =0. Интервалы варьирования управляемыми факторами [1]:

Δ X ji =

AYpi dYpi ’ k⋅k ⋅

3 dXj где к - коэффициент, равный количеству управляемых факторов; - коэффициент запаса (рекомендуемое значение коэффициента запаса кз: при варьировании одним управляемым параметром - 1,8; при варьировании двумя управляемыми параметрами - 2,0); - значение, на которое следует изменить i-й выходной параметр в момент времени тс; - значение j-го управляемого фактора. Производные определяют, ориентируясь на аналитические зависимости, используемые для расчёта выходных параметров в начальный момент времени т=0.

Методика коррекции режима резания разработана для учёта множества выходных параме- зовали два выходных параметра.

Например, если в качестве одного из вы- ходных параметров используется параметр шероховатости Ra обработанной поверхности детали, а в качестве управляемых факторов скорость резания V и скорость подачи Sоб, т.е. к = 2, то интервалы варьирования управляемых пара- метров определятся как:

Ra ma - Ra °*

Δ VRa =

dRa k ⋅ k ⋅

3 dV

_ Ra ma - Ra °* 06 Ra = , , dRa k ⋅ k ⋅

3 dS o6

Предварительно следует определить приоритетный выходной параметр, относительно значений которого рассчитываются величины управляющих воздействий. Приоритетный выходной параметр выбирается в зависимости от результата сравнения заданных и фактических значений параметра. Возможны 3 варианта:

-

1) Если один из выходных параметров имеет отрицательный резерв (запас), то он выбирается в качестве приоритетного. Резерв (запас) - разность между заданным (предельным) значением какого-либо выходного параметра и его расчетным Y P либо фактическим значением У Ф . Соответственно величины управляющих воздействий (A V , A S об ) рассчитываются с целью свести к нулю отрицательный резерв (запас) приоритетного параметра.

-

2) В случае, если все выходные параметры имеют отрицательный резерв (запас), то в качестве приоритетного принимается параметр, имеющий больший относительный отрицательный резерв.

-

3) В случае, если все выходные параметры имеют положительный резерв (запас), то в качестве приоритетного принимается параметр, имеющий меньший относительный положи-

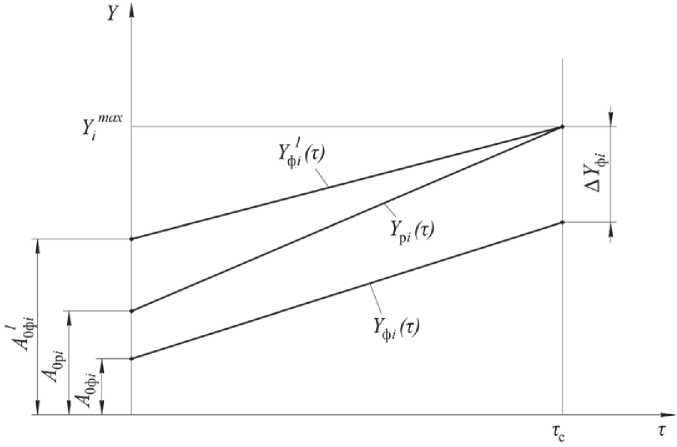

Рис. 1. График зависимости расчётного значения выходного параметра процесса У р i от времени т : а - расчетное значение выходного параметра в момент времени т спревышает заданное (предельное) значение; б - расчетное значение выходного параметра в момент времени т с не превышает заданное (предельное) [1]

тельный резерв (запас), чтобы избежать появления бракованный деталей.

Выбор приоритетного параметра необходим для того, чтобы, ориентируясь на данный параметр, рассчитать скорректированные значения управляемых параметров.

Затем следует оценить, каким образом изменение управляемых параметров (скорость резания V и подача Sоб) отразится на значениях других контролируемых выходных параметров. Рассчитывается интервал изменения выходного параметра Y2:

A Y^ = -X, t + ... + dY--AXk p

-

2 dX l 11 dX k k 15

и сравнить A Y 2 с резервом этого параметра.

Продолжая подобные действия с остальными параметрами, можно определить выходной параметр Y 0 , резерв которого предположительно сведется к нулю, в то время как другие параметры будут иметь положительные значения резервов (запасов). Управляемые параметры X j изменяют на величину A X ji и получают значения этих параметров X j 1р , при которых моделируют процесс [1]:

X j 1р = X j °p+A X, где X j 0р - начальные значения управляемых факторов, полученные после расчёта или назначения режима обработки.

Если при значениях управляемых параметров X j 1р выходные параметры Y р i т с в момент времени т с значительно отличаются от предельных Y max , следует повторить процедуру коррекции значений управляемых параметров.

Методика статистического анализа изменяющихся во времени параметров механической обработки [2] позволяет выявить функции, характеризующие изменение во времени детерминированной основы процесса.

Возможны следующие ситуации [1]:

-

1. Если фактическое значение хотя бы одно-

- го выходного параметра Yфi в момент времени тс превышает предельное значение этого параметра Yimax, то процесс необходимо скорректировать, снижая скорость резания Vи (или) подачу Sоб.

-

2. Если фактические значения всех выходных параметров в момент времени т с не достигают предельных значений, режим следует скорректировать, увеличивая скорость резания V и (или) подачу S об .

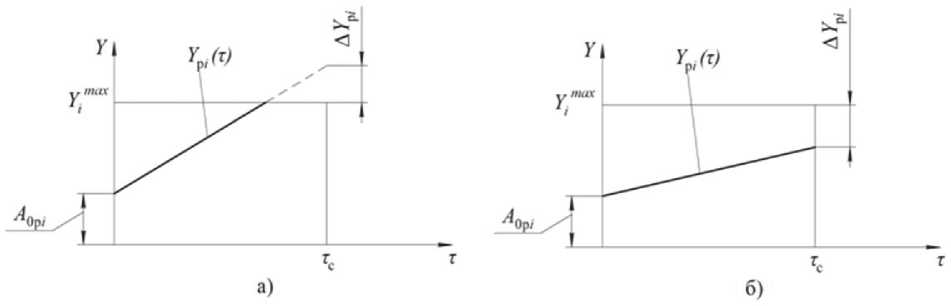

Вследствие некорректности математических моделей процесса в большинстве случаев фактическая траектория выходных параметров будет отличаться от расчётной (рис. 2).

Изменение фактического значения i -го выходного параметра Y ф i в зависимости от времени наработки инструмента т :

№ = Аоф + 4^+••• + AsfS*.

где A 0ф i... A S ф i - коэффициенты; т - время.

Полином первой степени имеет вид:

^ф i (t) = А Оф i + А1фi - ^

Коэффициент A 0 ф i соответствует фактическому значению i -го параметра в начальный момент времени т 0 ; коэффициент A 1ф i характеризует фактическую интенсивность изменения параметра во времени.

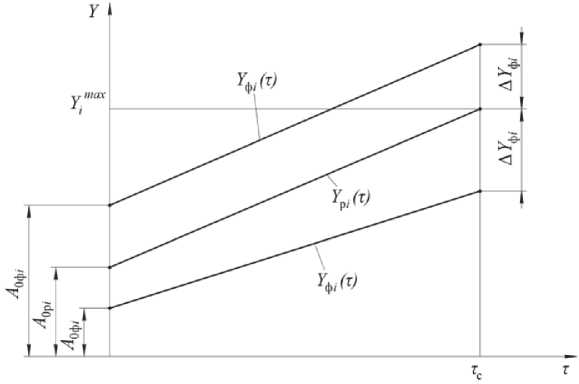

Очевидно, нецелесообразно осуществлять обработку с назначенными режимами в течение времени т с , если экстраполяция функций, характеризующих изменение выходных параметров во времени на участке т р , показывает, что в момент времени т с расчётные и фактические значения могут значительно отличаться.

Рис. 3 иллюстрирует ситуации, когда экстраполяция функций Y ф i ( т ) (на рис.3 графики этих функций отображены пунктирными линиями) показывает, что в момент времени т с фактическое значение выходного параметра будет выше или ниже его предельного значения Y i max . Поэтому в момент времени т р необходимо выполнить

Рис. 2. Графики зависимости расчётного Y р и фактического Y ф i значений выходного параметра процесса от времени т [1]

Рис. 3. График зависимости фактического значения выходного параметра скорректированного технологического процесса от времени τ

коррекцию режима с целью сведения к нулю резерва приоритетного выходного параметра в момент времени τс (в момент времени τc должно выполняться условие Yфi = Yimax) при положительных резервах остальных выходных параметров.

Рассмотрим ситуацию, когда фактические значения выходных параметров не достигают предельных. Обработана партия заготовок и за- фиксированы фактические значения выходных параметров. Значение коэффициента A1фi определим по формуле:

YS - А ф

Аф г =

т с

где Y ф i τ c – фактическое значение i -го выходного параметра в момент времени τ c .

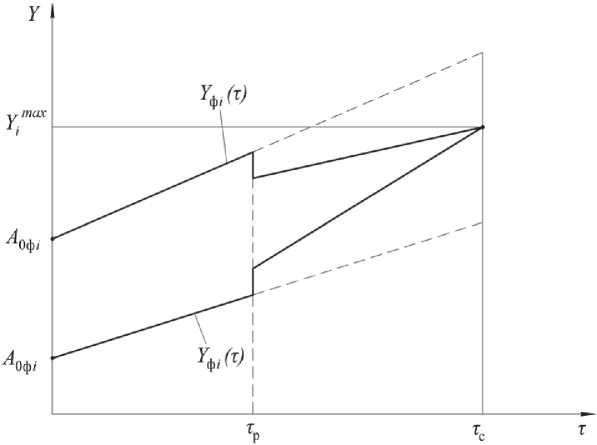

Рис.4 иллюстрирует вариант, когда имеется значительная разница между расчетной траекторией изменения выходного параметра Yрi(τ) и фактической Yфi(τ) траекторией. Коэффициент A10фi показывает, какое значение i-й выходной параметр должен принять в начальный момент времени τ0,чтобы получить фактический резерв этого параметра в момент времени τс, равный нулю.

Поскольку в процессе коррекции режима значения его элементов изменяются незначительно, то и фактические значения коэффициента A 1ф i изменятся несущественно. Поэтому в момент времени τ 0 значение i -го выходного параметра (коэффициента A 1 0ф i ) можно определить как (см. рис. 4):

1 yax™

A O ф i Y i А 1ф i LC -

Интервалы варьирования управляемыми факторами, которые позволят в начальный мо-

Рис. 4. График зависимости фактического значения выходного параметра от времени при коррекции режима в начальный момент времени

мент времени τ 0 обеспечить значение i -го выходного параметра, равного A 1 0ф i :

-

^^оф i

Δ X ji = ∂ Y

k • k • —^

-

3 d X j

В случае необходимости следует повторить шаги коррекции, пока один из контролируемых выходных параметров не приблизится к предельному значению. На последующих шагах производные ^-, показывающие степень влияния j -го управляемого фактора на i -й выходной, получают, используя фактические значения выходных параметров.

На основе приведенной методики разработана программа на языке Delphi. Программа позволяет рассчитать значения выходных параметров процесса в любой момент времени обработки, а также скорректированные значения элементов режима резания.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНОГО ИССЛЕДОВАНИЯ

Исследование эффективности разработанной методики осуществляли при следующих условиях. Обрабатывали точением наружные цилиндрические поверхности заготовок диаметром 50 мм, консольно закрепленных в трёхкулачковом патроне станка проходным резцом со сменной многогранной твердосплавной пластиной из сплава Т15К6на токарном станке с ЧПУ CTX310 Ecoline (ф. DMGMORI, ФРГ). Геометрические параметры пластины: главный и вспомогательный углы в плане ϕ = 45 o , ϕ1 = 45 o ; радиус при вершине r = 0,8 мм; передний угол γ =-6 o ; угол наклона главной режущей кромки λ = 0 o . Материал заготовки – сталь 12Х18Н10Т; глубина резания t = 1,0 мм. Физико-механические свойства материалов заготовки и державки резца были выбраны из справочников [3, 4]. Требуемое (предельное) значение шероховатости Ra = 3,2 мкм; необходимо обеспечить точность диаметрального размера по 10 квалитету – ø48 h 10 ( -0,100 ) мм, следовательно, допуск на диаметральный размер составляет 0,1 мм. При одноинструментальной обработке период стойкости τ c резца составляет 30 … 60 мин [5]. Принимаем минимальное значение периода стойкости, равное τ c = 30 мин.

Апробация методики коррекции проведена в следующей последовательности:

-

1. Предварительно произвели расчет режима точения заготовки из 12Х18Н10Т по формулам теории резания [6]: S об = 0,11 мм/об; V = 146 м/мин.

-

2. По результатам расчета на назначенном режиме был получен положительный резерв по параметру шероховатости и отрицательный резерв по значению диаметра обработанной

-

3. При обработке на скорректированном режиме выходные параметры (параметр шероховатости Ra и диаметральный размер) измеряли на ограниченном отрезке времени, равном 0 … 5,63 мин (меньшим, чем период стойкости), а затем экстраполировали на время, равное периоду стойкости резца. Выполнив измерение и обработку результатов по методике [2], получили фактические значения выходных параметров: шероховатости – Ra ф 0 = 1,95 мкм и погрешности диаметрального размера – ω ф 0 = 0,05 мм. Следовательно, могут быть получены положительные резервы (запасы) по параметру шероховатости Ra ф и погрешности диаметрального размера ω ф в момент времени τ c = 30 мин. Поэтому имеется возможность интенсификации режима обработки.

поверхности. Следовательно, необходимо выполнить коррекцию режима обработки. Цель коррекции – рассчитать режим резания, при котором, как минимум, один из выходных параметров будет иметь резерв, равный нулю при положительном резерве второго выходного параметра. Выполнили коррекцию расчётного режима, используя разработанную программу. Скорректированный режим: S об = 0,11 мм/об; V = 142 м/мин.

По программе рассчитаны новые значения управляемых параметров: S об = 0,168 мм/об; V = 140 м/мин. Затем обработали заготовки на скорректированном режиме. Выходные параметры (шероховатость и диаметр обработанной поверхности) измеряли на отрезке времени равном периоду стойкости резца. Выполнив измерение и обработку результатов по методике [2], получили фактические значения выходных параметров: Ra ф 1 = 2,84 мкм и ω ф 1 = 0,04 мм. Эти значения не превышают предельные. Следовательно, возможно использование скорректированного режима ( S об = 0,168 мм/об; V = 140 м/ мин), позволяющего увеличить производительность процесса на 34% по сравнению с назначенным режимом.

ВЫВОДЫ

-

1. Разработана методика коррекции назначенного в условиях неопределённости технологической информации режима механической обработки с учетом изменяющихся во времени параметров процесса.

-

2. Применение разработанной методики коррекции режима резания ведет к повышению производительности обработки заготовок из 12Х18Н10Т режущей пластиной Т15К6 на 34% по сравнению с назначенным режимом. При этом на протяжении заданного периода стойкости τ c =30 мин. обеспечивается заданное качество обработки по параметру шероховатости Ra и точности диаметрального размера детали.

Список литературы Коррекция режима точения в условиях неопределенности технологической информации с учетом изменения параметров процесса обработки

- Унянин, А.Н. Методика назначения режима механической обработки в условиях неопределенности технологической информации с изменяющимися во времени параметрами / А.Н. Унянин, П.Р. Финагеев // Известия Самарского научного центра Российской академии наук. - 2021. - Т. 23. - № 3(101). - С. 62-68.

- Унянин, А.Н. Статистический анализ процесса механической обработки с изменяющимися во времени параметрами / А.Н. Унянин, П.Р. Финагеев // Высокие технологии в машиностроении: материалы XVII Всероссийской научно-технической конференции. - Самара: Самар. гос. техн. ун-т, 2018. С. 33-35.

- Марочник сталей и сплавов / А. С. Зубченко, М. М. Колосков, Ю. В. Каширский [и др.]; под общ. ред. А. С. Зубченко. - 2-е изд., доп. и испр. - М.: Машиностроение, 2003. - 784 с.

- Справочник по конструкционным материалам: справочник / Б. Н. Арзамасов, Т. В. Соловьева, С. А. Герасимов и др.; под ред. Б. Н. Арзамасова, Т.В. Соловьевой. - М.: Изд-во МГТУ им. Н. Э. Баумана, 2006. - 640 с.

- Справочник технолога машиностроителя: в 2-х томах. / А. М. Дальский, А. Г. Суслов, А. Г. Косилова и др.; под ред. А. М. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. 5-е изд. перераб. и доп. - М.: Машиностроение, 2001.

- Прогрессивные режущие инструменты и режимы резания металлов: Справочник / В. И. Баранчикова и др.; Под общ. ред. В. И. Баранчикова. - М.: Машиностроение, 1990. - 399 с.