Криоэкструзия в технологии производства рыбных кормов

Автор: Голубева Ольга Алексеевна, Титова Светлана Аскольдовна, Греков Евгений Олегович

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 т.21, 2018 года.

Бесплатный доступ

Исследован процесс измельчения рыбного сырья в замороженном состоянии с использованием полезной модели экструдера-измельчителя поршневого типа с охлаждаемыми рабочими органами. Получен новый кормовой продукт - рыбный криофарш. Обоснована возможность замены стандартных технологических операций (дефростация и последующее измельчение сырья) одной - криоэкструзией. Планирование экспериментальной части выполнено по методу комбинационных квадратов. В ходе эксперимента определен объем образцов, их удельная поверхность, масса, начальная и конечная температуры рабочей камеры, температура сырья, температура полученного фарша, усилие продавливания, время эксперимента, масса отходов. Определены рациональная форма и размер отверстий фильеры для продавливания сырья. При этом установлено, что при использовании фильеры с формой отверстий "песочные часы" диаметром 4,5 мм и 7 мм длительность процесса продавливания для исследованных видов рыб составляет от 47 до 130 с. Готовый продукт - криофарш - имеет достаточно однородную структуру, сочную консистенцию, температура в толще продукта на выходе равна температуре сырья до начала его переработки (минус 18 °С)...

Измельчение, криоэкструзия, рыба, кормовой фарш, криофарш

Короткий адрес: https://sciup.org/142217118

IDR: 142217118 | УДК: 664.736 | DOI: 10.21443/1560-9278-2018-21-3-427-433

Текст научной статьи Криоэкструзия в технологии производства рыбных кормов

В настоящее время в Мурманской области в рамках реализации приоритетных направлений государственной политики осуществляется формирование устойчивого рыбохозяйственного кластера в целях реализации значительного ресурсного потенциала в сфере добычи морских водных биологических ресурсов, в первую очередь рыбы.

Государственной программой Мурманской области "Развитие рыбохозяйственного комплекса", целью которой является повышение эффективности использования имеющегося ресурсного и природноклиматического потенциала для развития рыбохозяйственного комплекса Мурманской области, в качестве приоритетных задач в числе прочих определено создание условий для повышения эффективности добычи (вылова) водных биоресурсов, а также стимулирование модернизации основных производственных фондов и внедрение инновационных технологий.

В основе существующих традиционных технологий изготовления кормовых рыбных фаршей лежит процесс измельчения предварительно размороженного сырья (как правило, свежая или замороженная малоценная рыба, рыбные отходы и пр.). При этом в технологическом цикле всегда присутствует процедура дефростации, предшествующая измельчению, вследствие осуществления которой возможно не только ухудшение внешнего вида сырья, но и наблюдаются его потери. Наряду с этим пищевая ценность получаемого продукта снижается из-за утраты тканевой влаги, белков, гидролиза и окисления жиров.

Таким образом, способ изготовления кормового рыбного фарша, в основу которого положены инновационные технологии, должен существенно улучшать его пищевую ценность и обеспечивать высокие питательные свойства получаемого продукта, в том числе максимальную сохранность химического состава и особенно одного из наиболее важных в пищевом отношении компонентов – протеина.

В целом, технологии приготовления кормов животного происхождения, включая кормовые рыбные фарши, в общем виде складываются из набора операций: дефростация, мойка, поэтапное измельчение, смешивание и гомогенизация. К наиболее значимым факторам, оказывающим влияние на энергозатраты операции измельчения, следует отнести: скорость резания, вид режущего инструмента и его расположение, геометрические параметры режущего инструмента (в особенности угол заточки и угол скольжения лезвия ножа), температура измельчаемого сырья [1]. Таким образом, основные энергозатраты (до 50 % всех затрат энергии) приходятся на операцию измельчения, причем большая часть энергии расходуется нерационально, трансформируясь в тепло и другие виды энергии.

Необходимо отметить, что измельчение является операцией, обязательной в технологическом процессе приготовления кормов, так как в результате измельчения корма образуется множество частиц с высокоразвитой поверхностью, что способствует ускорению процессов пищеварения и повышению усвояемости питательных веществ [2; 3].

В научной литературе описаны четыре стадии процесса измельчения рыбных кормов: предварительное, грубое, тонкое и окончательное измельчение. Каждая из этих стадий осуществляется на определенном виде оборудовании и сопровождается потерей кормов [2].

В свою очередь, использование криоэкструзии при производстве рыбных кормовых фаршей объединяет несколько стадий измельчения и повышает сохранность в перерабатываемом сырье питательных веществ, а также исключает из стандартного технологического цикла применение режущих инструментов (заменяя резание продавливанием), дефростацию сырья, повторное замораживание готового продукта. Кроме того, криоэкструзия обеспечивает постоянство температуры измельчаемого рыбного сырья [1; 4].

В технологии производства кормовых фаршей из рыбы, в основу которой положен метод криоэкструзии, сырье продавливается через охлаждаемую фильеру с определенными диаметром и формой отверстий [5], при этом измельчение при продавливании происходит путем разрезания волокон мышечной ткани сырья кристалликами внутриклеточного и межклеточного льда, так как сырье не подвергается размораживанию, обеспечивая тем самым предотвращение потерь влаги, белка и иных важных составляющих готового кормового продукта.

Актуальность исследований по использованию данного метода обосновывается возможностью получения кормовой продукции из гидробионтов с повышенными качественными характеристиками и предполагает вовлечение в переработку недоиспользуемых объектов морского промысла (например, путассу, сайки, ската звездчатого и т. д.) [4].

Цель данной работы – разработка и обоснование оптимальных режимов измельчения малоиспользуемого мороженого сырья на примере путассу с применением криоэкструзии для создания ресурсосберегающей технологии производства рыбных кормов. Полученные результаты могут быть рекомендованы к использованию в технологиях производства рыбных кормов.

Материалы и методы

В качестве исследуемого сырья выбраны: мороженая путассу (Micromesistius poutassou), по качеству не ниже 1 сорта, отвечающая требованиям ГОСТ 32366-2013 "Рыба мороженая. Технические условия" 1 [4].

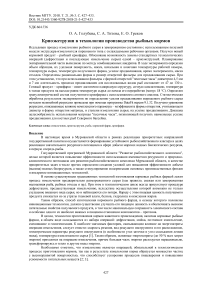

Новый способ получения кормового рыбного фарша на основе криоэкструзии был разработан на кафедре технологического и холодильного оборудования Мурманского государственного технического университета (МГТУ) и изучался с применением созданной в условиях кафедры полезной модели экструзионной установки поршневого типа с охлаждаемыми рабочими органами [5]. Установка используется для измельчения различных видов сырья в замороженном состоянии. Структурная схема установки представлена на рис. 1.

Рис. 1. Структурная схема экструзионной установки:

1 – движущийся поршень (плунжер); 2 – сменная измельчительная решетка (матрица)

Fig. 1. Structural diagram of the extrusion plant:

1 – moving piston (plunger); 2 – replaceable grinding lattice (matrix)

Рабочая часть установки выполнена в виде камеры, снабженной охлаждающей рубашкой. В охлаждающую рубашку подается циркулирующий холодильный агент или хладоноситель, который снижает температуру рабочих органов до минус 18 °С. Внутри камеры расположены охлаждаемые рабочие органы: движущийся поршень (плунжер) 1 и сменная измельчительная решетка (матрица) 2, которая устанавливается в проточку в стакане, предназначенном для приема измельченного полуфабриката. В стакане имеется отверстие для установки термопары. Подробное описание установки представлено в работе [5]. Отношение диаметра рабочего цилиндра установки к ходу поршня составляет 1 : 2, объем рабочей камеры 185 cм3. Мощность гидропривода – 1,6 кВт.

Планирование экспериментальной части выполнено по методу комбинационных квадратов [6].

Предварительно блок сырья нарезался на куски. В ходе эксперимента методом Архимеда определялся объем кусков и рассчитывался их эквивалентный диаметр, а затем – степень измельчения. Масса кусков и отходов определялась методом периодического взвешивания. Удельная поверхность кусков – как отношение полной поверхности образца к его массе. Начальная и конечная температура рабочей камеры, температура сырья и полученного фарша измерялись при помощи термопары типа "К" с мультиметром М838. Усилие продавливания определялось манометром, время эксперимента – секундомером.

В ходе проведения эксперимента объем кусков изменялся от 1,84 до 16,4 см 3 , эквивалентный диаметр – от 7,6 до 15,8 мм, удельная поверхность – от 0,1702 до 0,5701 м 2 /кг. Куски по эквивалентному диаметру были объединены в партии. Масса каждой партии, загружаемой в рабочую камеру экструзионной установки, составляла от 70 до 170 г. Повторяемость для каждой партии равна трем. Температура рабочей камеры, сырья и фарша составили –18 °С.

Предварительные исследования позволили ограничить форму отверстий матриц тремя видами: "конус – цилиндр", "конус – конус" ("песочные часы") и "конфузор". Высота каждой части отверстия составляла ½ часть толщины матрицы, тангенс угла наклона боковой поверхности отверстий матриц к горизонтальной поверхности постоянен и равен 6. Коэффициент геометрической формы отверстий определялся по формулам:

– для отверстия типа "конус"

K к

п ■ d ■ d 2 ■ z

128 ■ (d12 + d1 ■ d2 + d22)-5, где Kк – коэффициент геометрической формы конического отверстия, см3; z – количество отверстий; d1, d2 – диаметры нижней и верхней части конуса, см; δ – высота отверстия, см;

– для отверстий цилиндрической формы

π⋅ z ⋅ d 4 128⋅δ ,

где K ц – коэффициент геометрической формы цилиндрического отверстия, см 3 ;

– для отверстий сложной формы ("конус – цилиндр", "конус – конус")

K=/ ,t K - (3)

где K i – коэффициент геометрической формы простых отверстий (цилиндрических, конических), см 3 , изменялся в диапазоне 0,0211 до 0,5347 см 3 , диаметр отверстий составил 4,5 и 7 мм.

Характеристика отверстий матриц представлена в таблице.

Таблица. Характеристика отверстий матриц Table. Characterization of die apertures

|

Форма отверстия, количество отверстий |

Диаметр отверстия, мм |

Коэффициент геометрической формы отверстия, см 3 |

|

Конус – цилиндр, 19 шт. |

8/7/7 |

0,534748 |

|

Конус – конус, 19 шт. |

8/7/8 |

0,323057 |

|

Конус, 19 шт. |

9/7 |

0,100694 |

|

Конус – цилиндр, 19 шт. |

5,5/4,5/4,5 |

0,095059 |

|

Конус – конус, 19 шт. |

5,5/4,5/5,5 |

0,062635 |

|

Конус, 19 шт. |

6,5/4,5 |

0,021198 |

Длительность процесса измельчения по всем видам матриц составила от 33,26 до 120 с при изменении давления от 105 до 185 кгс/см 2 и степени измельчения от 1,09 до 3,5.

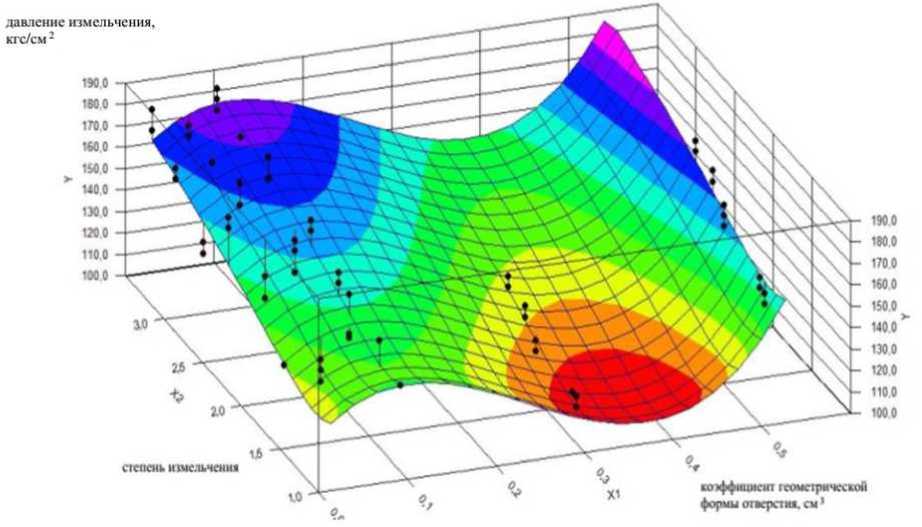

Для определения гранулометрического состава полученного криофарша был использован ситовый анализ с набором сит 7,0; 5,0; 4,5; 3,5; 3,0; 2,0; 1,0. Перед проведением эксперимента ситовая колонна охлаждалась до температуры криофарша.

Статистическая обработка результатов экспериментов по определению усилия продавливания мороженого рыбного сырья методом нелинейной регрессии была проведена при помощи программы DataFit версия 9.1.32. Адекватность полученных математических моделей определялась стандартным методом с применением критерия Фишера и коэффициента детерминации, значимость коэффициентов уравнения регрессии – по критерию Стьюдента [7].

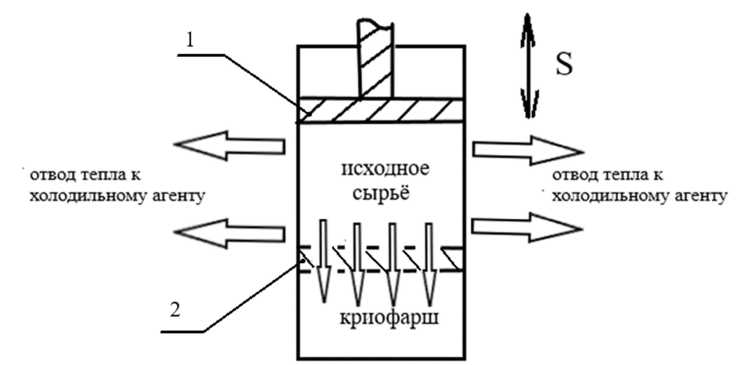

Функцией отклика являлось давление измельчения y, кгс/см 2 , а варьируемыми факторами: коэффициент геометрической формы отверстия х 1 , см 3 и степень измельчения сырья х 2 , безразмерная величина.

Результаты и обсуждение

В результате реализации плана эксперимента и обработки полученных данных по определению рациональных режимов измельчения мороженого сырья получено уравнение регрессии, адекватно описывающее влияние коэффициента формы отверстия рабочей матрицы и степени измельчения на усилие продавливания

y = 23,466 + 149,452x + 641,498 x 2 + 747,119 x 3 + 88,904/x + 77,364/x 2 , 11 2

где x 1 – коэффициент геометрической формы отверстия, см 3 ; x 2 – степень измельчения сырья, безразмерная величина.

Коэффициент детерминации составил R 2 = 0,889, статически значим. С учетом коэффициента детерминации 0,889 > 0,5 модель принята адекватной, все коэффициенты уравнения – значимы [8].

Из представленной поверхности отклика факторного пространства следует, что минимальное давление измельчения соответствует 105 кгс/см² (10,3 МПа) и наблюдается при коэффициенте геометрической формы отверстия матрицы 0,32 см 3 , что соответствует матрице "песочные часы" диаметра 7 мм, и степени измельчения 1,36 (рис. 2).

Рис. 2. Поверхность отклика факторного пространства для давления измельчения путассу мороженой Fig. 2. The response surface of the factor space for the pressure of chopping blue whiting

На основании вышеизложенного следует, что матрица "песочные часы" с диаметром отверстий 7 мм является предпочтительной. Полученные результаты подтверждены экспериментально с трехкратным повторением. Давление измельчения на выбранной матрице составило от 105 до 125 кгс/см 2 (от 10,30 до 12,26 МПа) при длительности процесса от 77 до 120 с и степени измельчения от 1,36 до 2,03. С увеличением степени измельчения усилие продавливания увеличивается практически линейно.

По результатам ситового анализа построена гистограмма распределения частиц криофарша при измельчении на матрице "песочные часы" с диаметром отверстий 7 мм (рис. 3).

Анализ гистограммы показывает, что полученный фарш имеет достаточно однородную структуру: крупные фракции (от 4,5 до 7 мм) составляют 81,38 %, мелкие фракции (от 1 до 4 мм) – 18,62 % от общей массы криофарша.

Рис. 3. Гистограмма распределения частиц криофарша, полученного на матрице типа "песочные часы" с диаметром отверстий 7 мм

Fig. 3. Histogram of the distribution of cryopharms particles obtained on an hourglass-type matrix with the hole diameter equal to 7 mm

При проведении органолептической оценки криофарша подтверждено, что он имеет достаточно однородную структуру, сочную, рассыпчатую консистенцию. Размер отверстий фильеры, используемой для продавливания, принципиально не влияет на изменение органолептических свойств конечного продукта, что позволяет повышать производительность процесса измельчения, используя более крупные отверстия в фильере.

Заключение

В результате проведенного исследования определены оптимальные режимы измельчения малоиспользуемого мороженого сырья на примере путассу с применением криоэкструзии для создания ресурсосберегающей технологии производства рыбных кормов. В ходе проведения экспериментов доказана целесообразность использования матрицы "песочные часы" диаметром 7 мм.

При использовании указанной матрицы давление измельчения изменялось от 105 до 125 кгс/см 2 (от 10,30 до 12,26 МПа) при длительности процесса от 77 до 120 с и степени измельчения от 1,36 до 2,25. Таким образом, увеличение степени измельчения в 1,5 раза вызывает повышение давления измельчения в 1,19 раза.

Получено уравнение регрессии, описывающее влияние комплексного параметра – коэффициента геометрической формы отверстия, учитывающего диаметр и форму отверстия матрицы, и степени измельчения сырья, на давление измельчения.

Измельчительная матрица "песочные часы" диаметром отверстий 7 мм рекомендована к использованию при производстве кормовых фаршей из путассу мороженой, поскольку позволяет получить наименьшее давление измельчения, которое составляет 105 кгс/см² (10,3 МПа) при степени измельчения 1,36 и коэффициенте геометрической формы отверстия матрицы 0,32 см 3 , длительность процесса составляет в среднем 93 с (от 77 до 109 с). При производительности экструзионной установки 70 кг/ч энергозатраты на измельчение составят 0,023 кВт/кг. Фактические потери сырья в процессе подготовки блока к измельчению и непосредственно измельчения составляют от 1 до 2,5 %.

Таким образом, криоэкструзия может быть использована для разработки ресурсосберегающих технологий переработки малоценного рыбного сырья Северного бассейна с целью получения кормовых фаршей.

Список литературы Криоэкструзия в технологии производства рыбных кормов

- Гаврилов Т. А. Повышение эффективности приготовления кормов для пушных зверей//Ученые записки Петрозаводского государственного университета. 2015. № 4 (149). С. 77-79.

- Гаврилов Т. А. Исследование эффективности работы оборудования для тонкого измельчения мясо-рыбных кормов//Научный журнал КубГАУ: политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. 2013. № 87 (03). URL: http://ej.kubagro.ru/2013/03/pdf/28.pdf.

- Гаврилов Т. А., Няникова А. В., Паталайнен Л. С., Широких А. К. Повышение эффективности звероводческого производства путем совершенствования методики составления рационов кормления//Научный журнал КубГАУ: политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. 2013. № 91(07). URL: http://ej.kubagro.ru/2013/07/pdf/52.pdf.

- Титова С. А., Голубева О. А., Куранова Л. К., Гроховский В. А. Получение кормового рыбного фарша методом криоэкструзии из замороженного рыбного сырья//Вестник Воронежского государственного университета инженерных технологий. 2016. № 4. С. 11-17. DOI: https://doi.org/10.20914/2310-1202-2016-4-11-17.

- Поршневой экструдер -измельчитель: пат. 163424 Рос. Федерация/Голубева О. А., Греков Е. О. № 2016103972/02; заяв. 08.02.2016; опубл. 20.07.2016, Бюл. № 20.

- Протодьяконов М. М., Тедер Р. И. Методика рационального планирования экспериментов. М.: Наука, 1970. 76 с.

- Адлер Ю. П., Маркова Е. В., Грановский Ю. В. Планирование эксперимента при поиске оптимальных условий. М.: Наука, 1976. 279 с.

- Балдин К. В., Башлыков В. Н., Рукосуев А. В. Теория вероятностей и математическая статистика. 2-е изд. М.: Дашков и К, 2016. 472 с.