Кровля из стеклопластика для приставных лифтовых шахт

Автор: М.А. Шахова, Е.С. Васюткин

Журнал: Строительство уникальных зданий и сооружений @unistroy

Статья в выпуске: 2 (87), 2020 года.

Бесплатный доступ

В работе рассматривается применимость стеклопластика в изготовлении малых кровель, в частности кровель для приставных лифтовых шахт. Достоинства и недостатки полимерных композиционных материалов выявляются с помощью сравнения их физико-механических свойств с традиционными кровельными материалами. Полученные в ходе сравнительного анализа результаты, показывают, что стеклопластик имеет малый вес, достаточную прочность, обладает высокой стойкостью к атмосферным воздействиям, плохо проводит тепло, не подвержен коррозии, огнестоек. В совокупности эти свойства обеспечивают конструкциям безремонтный срок эксплуатации более 50лет. Полученные результаты обосновывают целесообразность применения стеклопластика в изготовлении малых кровель и доказывают необходимость его внедрения в сферу строительства и ЖКХ.

Полимерные композиционные материалы, кровли, кровельные материалы, стеклопластик, стекломат, полиэфирная смола, формование изделий

Короткий адрес: https://sciup.org/143172540

IDR: 143172540 | УДК: 69 | DOI: 10.18720/CUBS.87.1

Текст научной статьи Кровля из стеклопластика для приставных лифтовых шахт

В наши дни активно ведется разработка и внедрение инновационных материалов во всех областях человеческой деятельности. С точки зрения развития технологий перспективными являются полимерные композиционные материалы (ПКМ). Их преимущество заключается в совокупности их уникальных физикомеханических свойств. Другим важным преимуществом ПКМ является то, что путем подбора состава и свойств компонентов возможно дальнейшее совершенствование и получение практически любых изделий с заранее заданными эксплуатационными и технологическими характеристиками.

Объектом исследования является кровля из стеклопластика для приставных лифтовых шахт. Предметом исследования являются физико-механические свойства стеклопластика.

Композиционные материалы – искусственно созданные материалы, которые состоят из двух или более компонентов, количество которых должно быть сопоставимо и приводить к образованию требуемых структуры и свойств [1]. Один из компонентов композиционного материала – матрица (связующее), он составляет сплошную фазу, в которой распространены другие компоненты – наполнители [2].

Применение полиэфирных смол в качестве матрицы обеспечивает материалу водостойкость, химическую стойкость к действию кислот, органических жидкостей и окислителей. Полиэфирные смолы имеют малую вязкостью, что облегчает совмещение с наполнителем. Они способны отвердевать в широком интервале температур без применения высокого давления [3].

По типу используемого волокна: ПКМ делятся на углепластики, которые создаются на основе углеродных волокон, стеклопластики – стеклянных волокон, органопластики, базальтопластики и т. п. Наиболее распространенным материалом, используемым в качестве армирующего наполнителя, являются стеклянные волокна. Стекло – практически вечный материал – очищенный и переплавленный песок, который почти не разлагается и мало подвержен химической коррозии. Стеклопластик обладает теплопроводностью дерева, не гниет, устойчив к воздействию влаги и солнечных лучей, примерно на 30% легче алюминия, по прочности на разрыв не уступает легированной стали [4].

Стеклянные волокна и нити получают путем формования из расплавленного стекла. Стеклянные волокна характеризуются высокой прочностью, высокими значениями модуля упругости. Свойства стеклянных волокон зависят от химического состава стекла, и, в свою очередь, свойства определяют марку стеклянных волокон [5].

ПКМ делятся на непрерывноармированные (нити, жгуты, ленты, ткани, объемноплетеные формы), дискретно армированные (рубленные или штапельные волокна) и наполненные дисперсными частицами. В наши дни наибольшую популярность получили непрерывноармированные ПКМ, так как при создании сложных систем они обеспечивают максимальную прочность [6].

ПКМ впервые начали применяться в авиа- и ракетостроении, судостроении. Когда были разработаны новые материалы и технологии изготовления, композиты внедрились и в другие отрасли промышленности. На данный момент строительный сектор является основным потребителем изделий из ПКМ. С учетом транспортной и коммунальной инфраструктуры на его долю приходится 30% от объема мирового потребления [6].

Сейчас ПКМ применяются при создании большого количества изделий, например, различных конструктивных элементов кузова автомобиля [7–9], трубопроводов [10], труб газового компрессора [11], космических резервуаров [12], стеклопластики также часто применяются в качестве армирования [13–15].

Большое количество статей посвящено доказательству перспективности применения стеклопластика [16], с этой целью в различных обзорах рассматриваются его уникальные свойства [17,18]. Проводятся сравнительные анализы с другими материалами, например, в работе [5] сравниваются свойства стеклопластика, органопластика, углепластика, стали и алюминия; в статье [19] идет сравнение ферроцемента, железобетона и стеклопластика.

Стеклопластик может с успехом применяться для создания архитектурных форм. Поэтому он как нельзя лучше подходят для изготовления малых кровель (слуховые окна, козырьки, кровли для приставных лифтовых шахт). Традиционные покрытия из оцинкованной кровельной стали по стропильному каркасу из досок и обрешетки из деревянных брусков в большей степени подвержены внешним факторам, вызывающими коррозионный износ кровли и повреждение элементов стропильной системы. Все это обуславливает их короткий срок эксплуатации и приводит к ремонту или полной замене, которая требует трудоемкого и дорогостоящего монтажа [20].

Актуальность данной работы объясняется необходимостью внедрения нового перспективного материала в сферу строительства и ЖКХ, в частности для замены традиционных кровельных конструкций на более атмосферостойкие, прочные и обеспечивающие изделиям длительный безремонтный срок эксплуатации.

Целью настоящей статьи является обоснование целесообразности применения стеклопластика в изготовлении малых кровель путем сравнения свойств данного материала с традиционными.

Для достижения данной цели были выполнены следующие задачи: проведен сравнительный анализ физико-механических свойств стеклопластика и традиционных кровельных материалов; осуществлен обзор основных технологических процессов при изготовлении изделий; сформулированы доказательства целесообразности применения ПКМ в изготовлении малых кровель.

Методы

В работе рассматривается применимость стеклопластика в изготовлении малых кровель, в частности кровель для приставных лифтовых шахт. Достоинства и недостатки материала выявляются с помощью сравнения физико-механических свойств с металлами, применяемыми в кровельных конструкциях.

В работах [6] и [21] были проведены испытания ПКМ из стекловолокна и полиэфирной смолы на статические, динамические и длительные нагрузки. В результате были получены следующие результаты: кратковременная прочность на растяжение 1650 Мпа; модуль упругости 51000 Мпа; удлинение при разрыве 3,3 %; долговременная прочность 1100 МПа; потери напряжения от релаксации 3,2%; перепад напряжений при 2·106 циклах нагружений 55 Мпа.

Испытания, описанные в работе [23], показали, что стеклопластиковая арматура имеет стойкость в кислой среде более чем в 10 раз, а в растворах солей более чем в 5 раз выше стойкости стальной арматуры. Наиболее агрессивной для стеклопластика является щелочная среда.

Коэффициент теплопроводности нержавеющей стали 14,4 Вт/(м*К), композитов 0,3 Вт/(м*К) [24].

В статье [25] изучается воздействия окружающей среды на ПКМ на структурном уровне. Было установлено, что стеклопластики устойчивы главным образом к влиянию повышенной температуры, влажности, ультрафиолета и погружению в воду.

В обзоре [26] рассматриваются термические, водопоглощающие и вибрационные свойства. Доказано, что композиты обладают высокими коррозийной, химстойкостью и УФ–стойкостью.

Удельная плотность стеклопластика (2000 кг/м3) почти в четыре раза меньше, чем стали (7800 кг/м3). Это существенно снижает общую массу изделия, следовательно применение кровли из композитного материала выгодно по нескольким показателям: транспортировка, разгрузка, подъем на высоту, а также монтаж.

ПКМ также имеют и другие уникальные свойства: они радиопрозрачны, не проводят электрический ток и не намагничиваются, обладают хорошей огнестойкостью (самозатухание при использовании специальных смол), не выделяют вредоносных и токсичных веществ, экологичны и полностью перерабатываемы.

Срок эксплуатации изделий из ПКМ превышает 50 лет. Это существенно сокращает затраты на реконструкцию или полную замену кровельных конструкций.

К недостаткам следует отнести высокую начальную стоимость изделия, в частности этап изготовления оснастки, но условие повторяемости элементов позволяет сэкономить.

Для изготовления изделий из стеклопластика прежде всего необходимо изготовить матрицу, которая является как бы «негативным» слепком с прототипа (мастер-модели). Производится разработка трехмерной мастер-модели и разбиение ее на фрагменты. В зависимости от геометрической формы детали для ее трехмерной обработки потребуется от двух до нескольких десятков программ для фрезерования заготовок на трех- или пятикоординатных фрезерных станках с ЧПУ.

Для изготовления мастер-моделей используются плиты МДФ (плотностью около 600 кг/м3) или блоки из пенополиуретана высокой плотности (300-400 кг/м3). Перед формованием поверхность мастер-модели покрывается антиадгезивом, чтобы исключить приклеивание матрицы к поверхности прототипа. После сушки наносится матричный гелькоут, который в процессе формования переходит на изделие, образуя наружный слой. Следующий этап - формование слоев из стекломата и полиэфирной смолы, которое производится с выдержкой 24 часа через каждые 3-4 мм. Необходимое число слоев набирается до достижения расчетной толщины. Для окончания усадочных явлений матрица выдерживается на мастер-модели в течение двух недель. Далее производится очистка смесью растворителей, шпаклевка (порозаполнение) поверхности, нанесение полупостоянного антиадгезива, сушка [27].

При формовании методом ручной укладки композиция из армирующего материала и смолы уплотняется при помощи валиков для удаления пузырьков воздуха. Преимуществами данного способа формования являются: универсальность, возможность получения изделий сложной формы и большого размера.

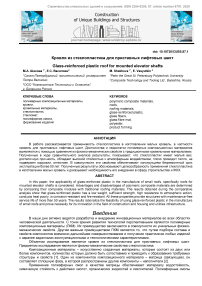

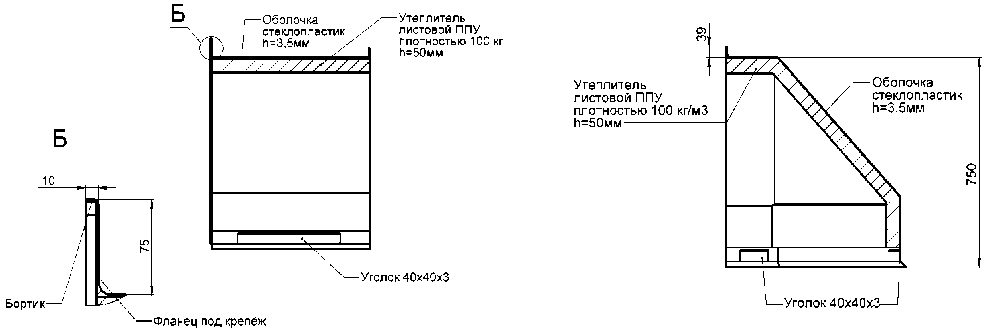

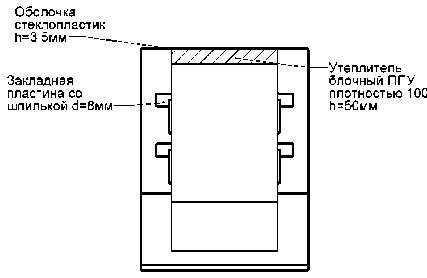

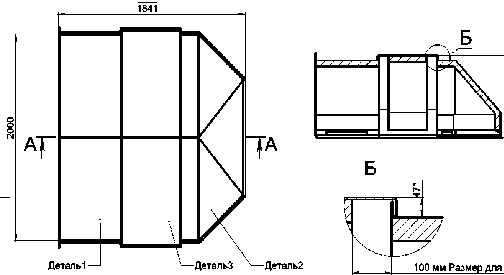

Кровельное покрытие должно следовать целому ряду обязательных требований, таких как высокая стойкость к атмосферным воздействиям (влажность, солнечное излучение, перепад температур); достаточная прочность, позволяющая выдерживать как высокие ветровые и снеговые нагрузки, так и противостоять проявлениям вандализма; технологичность производства; простота монтажа; а самое главное длительный срок службы. Для удовлетворения этим многочисленным требованиям по описанной ранее технологии компанией ООО «Композитные Технологии и Оснастка» была разработана кровля над приставной лифтовой шахтой, состоящая из листового утеплителя ППУ плотностью 100 кг/м3, толщиной 50 мм и оболочки из стеклопластика толщиной 3,5 мм. Площадь лицевой поверхности кровли 5,68 м2, вес 50,1 кг.

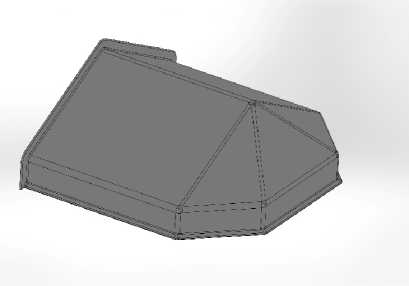

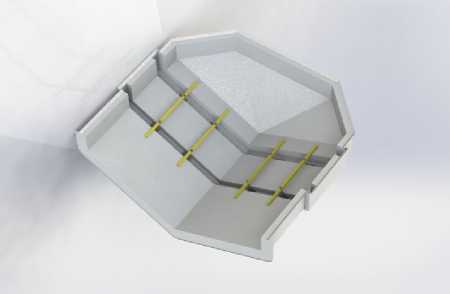

Конструкция кровли представлена на рисунках 1-6.

Рис. 1. Деталь 1

Рис 2. Деталь 2

Рис. 3. Деталь 3

Рис. 4. Сборка

Рис. 5. 3D модель

Рис. 6. 3D модель сборки

03.06.2019 г. была установлена первая в России кровля из стеклопластика над шахтой приставного лифта производства ООО «Композитные Технологии и Оснастка» по адресу Санкт-Петербург, ул. Караванная, 24. Внедрения изделий из данного материала в сфере строительства и ЖКХ в Санкт-Петербурге продолжается.

В основе стеклопластика – стеклянные волокна, связанные матрицей из полиэфирных смол. Данный материал имеет пожарный и гигиенический сертификат. Сертификат соответствия требованиям пожарной безопасности подтверждает следующие характеристики материала: слабогорючий (Г1), умеренновоспламеняющийся (В2), умеренная дымообразующая способность (Д2), умеренноопасный по токсичности продуктов горения (Т2), медленно распространяющий пламя по поверхности (РП2). Огнестойкость является одним из важнейших свойств материала, которое позволяет сдерживать расширение зоны огня в течение долгого времени, снизить пиковые значения тепловыделения и интенсивности дыма, выделяемого композитами. Все это направлено на повышение надежности и безопасности сооружения.

Результаты и обсуждение

Полученные в ходе сравнительного анализа данные доказывают, что традиционная кровля из оцинкованной кровельной стали и дереву во многом уступает изделию из ПКМ. Так как стеклопластик в сравнении с металлами имеет малый вес, большую прочность, обладает высокой стойкостью к атмосферным воздействиям, плохо проводит тепло, не подвержен коррозии (Таблица 1).

|

Таблица 1. Сравнение характеристик стеклопластика и металлов |

||||

|

№ п/п |

Стеклопластик на основе стеклянных волокон, Характеристика связанных полиэфирной смолой. |

Сталь Алюминий |

||

|

1 |

Плотность, кг/м3 |

2000 |

7800 |

2700 |

|

2 |

Предел прочности при растяжении, МПа |

1800 |

500 |

100 |

|

3 |

Модуль упругости, МПа |

75000 |

210000 |

70000 |

|

4 |

Относительное удлинение, % |

2,2 |

25 |

30 |

|

5 |

Коэффициент теплопроводности, Вт/(м·К) |

0,37 |

48 |

196 |

|

6 |

Коррозионная стойкость |

Некорродирует |

Корродирует |

Корродирует |

|

7 |

Электропроводность |

Диэлектрик |

Проводит ток |

Проводит ток |

-

1. Заключение

Полученные в ходе сравнительного анализа данные позволяют сделать следующие выводы:

-

• Стеклопластик обладает высокой стойкостью к атмосферным воздействиям, тогда как сталь подвержена коррозии, а древесина – гниению.

-

• Достаточная прочность ПКМ позволяет выдерживать как высокие ветровые и снеговые нагрузки, так и противостоять проявлениям вандализма.

-

• Низкий вес изделия облегчает монтаж и транспортировку.

-

• В совокупности свойства ПКМ обеспечивают конструкциям длительный безремонтный срок эксплуатации более 50 лет.

Полученные результаты обосновывают целесообразность применения стеклопластика в изготовлении малых кровель и доказывают необходимость его внедрения в сферу строительства и ЖКХ.

Список литературы Кровля из стеклопластика для приставных лифтовых шахт

- Russian State Standart GOST 32794-2014. Kompozity polimernyye. Terminy i opredeleniya [Polymer composites. Terms and Definitions]. M: Standartinform, 2015. 98 p. (rus)

- Kolosova, A.S., Sokolskaya, M.K., Vitkalova, I.A., Torlova, A.S., Pikalov, Ye.S. Sovremennyye polimernyye kompozitsionnyye materialy i ikh primeneniye [Modern polymer composite materials and their application]. Mezhdunarodnyy zhurnal prikladnykh i fundamentalnykh issledovaniy. 2018. 5(1). Pp. 245-256. (rus)

- Sokolskaya, M.K., Kolosova, A.S., Vitkalova, I.A., Torlova, A.S., Pikalov, Ye.S. Svyazuyushchiye dlya polucheniya sovremennykh polimernykh kompozitsionnykh materialov [Binders for the production of modern polymer composite materials]. Fundamentalnyye issledovaniya. 2017. 10(2). Pp. 290-295. (rus)

- Vasyutkin, S. F. Nastupil vek kompozitov [The age of composites has come]. Aerokosmicheskiy kuryer. 2006. 6. Pp.52-53. (rus)

- Stolyarov, O.N., Olshevskiy, V.Ya., Dontsova, A.Ye., Demidova, Yu.A. Uglerodnyye volokna v stroitelstve mostov [Carbon fiber in bridge construction]. Construction of Unique Buildings and Structures. 2019. 3 (78). Pp. 36-49. (rus) DOI: 10.18720/CUBS.78.3

- Kablov, Ye.N. Kompozity: segodnya i zavtra [Composites: today and tomorrow]. Metally Yevrazii. 2015. 1. Pp.36-39. (rus)

- Mamalis, A.G., Manolakos, D.E., Demosthenous, G.A., Ioannidis, M.B. Analytical and experimental approach to damage and residual strength of fibreglass composite automotive frame rails during manufacturing. Composite Structures. 1995. 32(1-4). Pp. 325-330.

- DOI: 10.1016/0263-8223(95)00085-2

- Branco, C.T.N.M., Figueiredo, J.M.S., Veloso, M.J.G., Fujiyama, R.T. Modelling a Rear Bumper of Goods Transport Vehicle Made of Glass Fiber Reinforced Polymer. SAE Technical Papers. 2017-Novem(November). SAE International, 2017.

- Da Silva, L.C., Couto, A.A., Baldan, R., Vatavuk, J. Study of the utilization of polyamide composite with fiberglass reinforcement in automotive engine mounts. Advanced Structured Materials. 2015. 70. Pp. 71-83.

- DOI: 10.1007/978-3-319-19443-1_6

- Leblanc, J., Palsson, G. Large diameter fiberglass pipes in pressure applications: ASCE pipeline 2013 - Fort Worth, Texas. Pipelines 2013: Pipelines and Trenchless Construction and Renewals - A Global Perspective - Proceedings of the Pipelines 2013 Conference2013. Pp. 1408-1419.

- Shaidurova, G.I., Kostyaeva, V.I., Dyagileva, M. V. Fiberglass-composite exhaust pipes for gas compressors. Russian Engineering Research. 2016. 36(11). Pp. 930-933.

- DOI: 10.3103/S1068798X16110198

- Toth, J.M., Lippoldt, O.F. Fiberglass composites for cryogenic space tankage. SAE Technical Papers. SAE International, 1964.

- Shchepochkina, Y.A. Use of fiberglass in composites of construction appointment. Izvestiya Vysshikh Uchebnykh Zavedenii, Seriya Teknologiya Tekstil'noi Promyshlennosti. 2016. 2016-Janua(6). Pp. 55-58.

- Teplova, Zh.S., Kiski, S.S. Stekloplastikovaya armatura dlya armirovaniya betonnykh konstruktsiy [Fiberglass reinforcement for reinforcing concrete structures]. Construction of Unique Buildings and Structures. 2014. 9 (24). Pp. 49-70. (rus)

- Avdeeva, A., Shlykova, I., Antonova, M., Barabanschikov, Y., Belyaeva, S. Reinforcement of concrete structures by fiberglass rods. MATEC Web of Conferences. 53. EDP Sciences, 2016.

- Saha, M., Sutradhar, P. Advances in polymer composites: Green and nanotechnology. Green Polymer Composites Technology: Properties and Applications. 2016. Pp. 397-402.

- Bank, L.C. Progressive failure and ductility of FRP composites for construction: Review (2013) Journ. Comp. Constr/, 17 (3), pp. 406-419.

- Van Der Woude, J.H.A., Lawton, E.L. Composite design and engineering. Fiberglass and Glass Technology: Energy-Friendly Compositions and Applications. Springer US, 2010. Pp. 125-173.

- Qureshi, L.A., Yaqub, M., Qaiser-U-Zaman, Qureshi, K.A. Construction of ferrocement water storage tanks and their comparison with R.C.C. and fibreglass tanks. Concrete Repair, Rehabilitation and Retrofitting - Proceedings of the International Conference on Concrete Repair, Rehabilitation and Retrofitting, ICCRRR 20052006. Pp. 60-61.

- Radkevich, A.V., Khudenko, V.F., Glushchenko, V.M. Analiz sushchestvuyushchikh problem organizatsionno-tekhnologicheskoy nadezhnosti krovelnykh sistem [Analysis of existing problems of organizational and technological reliability of roofing systems]. Nauka ta progres transportu. 2015. 2(56). Pp. 222-230. (rus)

- Okolnikova, G.E., Gerasimov, S.V. Perspektivy ispolzovaniya kompozitnoy armatury v stroitelstve [Prospects for the use of composite reinforcement in construction]. Ekologiya i stroitelstvo. 2015. 3. Pp. 14-21. (rus)

- Blaznov, A. N., Volkov, Yu. P., Lugovoy, A. N., Savin, V. F. O khimicheskiy stoykosti stekloplastikovoy armatury [About chemical resistance of fiberglass reinforcement]. 2003. (rus)

- Amosov, N. T., Strogonov, K. V., Fedyukhin, A. V. Otsenka tekhnicheskikh pokazateley primeneniya kompozitnykh i metallicheskikh truboprovodov [Assessment of technical indicators of the use of composite and metal pipelines]. Computational nanotechnology. 2018. 3. Pp. 73-83. (rus)

- Fang, H., Bai, Y., Liu, W., Qi, Y., Wang, J. Connections and structural applications of fibre reinforced polymer composites for civil infrastructure in aggressive environments. 2019. 164 p.

- Sathishkumar, T.P., Satheeshkumar, S., Naveen, J. Glass fiber-reinforced polymer composites - A reviewю Journal of Reinforced Plastics and Composites. 2014. № 13(33). Pp. 1258-1275.

- Sathishkumar, T.P. Glass fiber composite materials. Lightweight and Sustainable Materials for Automotive ApplicationsCRC Press, 2017. Pp. 239-276.

- Vasyutkin, S. F. Metodika razrabotki i izgotovleniya krupnogabaritnykh master-modeley dlya posleduyushchego izgotovleniya kompozitnykh matrits [Methodology for the development and manufacture of large-sized master models for the subsequent manufacture of composite matrices]. Kompozity XXI vek. 2011. Pp. 40-43. (rus)