ЛАЗЕРНАЯ ТЕХНОЛОГИЯ УДАЛЕНИЯ ПОЛИИМИДНОГО ПОКРЫТИЯ С КВАРЦЕВЫХ КАПИЛЛЯРОВ

Автор: В. Е. Курочкин, Ф. Л. Владимиров, А. С. Альдекеева, Н. А. Корнева, М. В. Волков, М. С. Шляхтин, Д. В. Журба

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Приборостроение физико-химической биологии

Статья в выпуске: 2, 2025 года.

Бесплатный доступ

В статье представлены результаты по лазерной методике удаления защитного полиимидного покрытия с кварцевых капилляров по сравнению с термическим методом очистки при помощи газовой горелки. Показано, что использование импульсного ультрафиолетового лазерного излучения позволяет удалять защитное полиимидное покрытие без необходимости дополнительной механической обработки капилляров, без нагрева, риска появления деформаций и дефектов капилляров. Лазерная технология удаления полиимидного покрытия с кварцевого капилляра позволяет реализовать высокую воспроизводимость технологического процесса и является перспективной для серийного производства линеек капилляров.

Лазерное удаление защитного покрытия, кварцевый капилляр, полиимид, ультрафиолетовый лазер

Короткий адрес: https://sciup.org/142244850

IDR: 142244850 | УДК: 535.211+544.032.65

Текст научной статьи ЛАЗЕРНАЯ ТЕХНОЛОГИЯ УДАЛЕНИЯ ПОЛИИМИДНОГО ПОКРЫТИЯ С КВАРЦЕВЫХ КАПИЛЛЯРОВ

МЕТОДЫ ОЧИСТКИ КАПИЛЛЯРОВ

Одним из основных элементов генетического анализатора "Нанофор 05" и других приборов на основе капиллярного электрофореза является линейка капилляров (ЛК), которая в значительной степени определяет основные характеристики прибора [1]. Капилляры, используемые для создания ЛК, покрыты полиимидной защитной оболочкой для обеспечения механической прочности [2]. При изготовлении ЛК необходимо локально удалять защитное покрытие с капилляров для обеспечения высокой оптической прозрачности в зоне детектирования.

Производители капилляров рекомендуют различные методы удаления защитного покрытия [3] — термические, химические, механические и лазерные.

К термическим методам удаления защитного покрытия относятся использование пламени газовой горелки, использование различных электрических нагревателей, муфельной печи, плазмы [3].

В качестве простейшего термического метода очистки производитель капилляров предлагает использовать пламя зажигалки [3], отмечая, что такая очистка является достаточно эффективной, но приводит к повышенной хрупкости кварцевого капилляра в зоне очистки. В качестве наилучшего метода термического удаления защитной оболочки рекомендуется использовать кислородноводородное пламя, которое хорошо удаляет полиимид и оставляет капилляр прочным. Однако высокая температура водородного пламени — до 2600 °С — может приводить к деформации капилляра. Использование газовых горелок с пропаном, бутаном и другими газами также возможно, хотя результаты несколько хуже по сравнению с водородным пламенем из-за более низкой температуры пламени (800–1500 °С). При такой температуре на очищаемом капилляре могут оставаться следы полиимида.

Хорошим термическим методом очистки больших участков капилляров является использование муфельной печи. При температурах более 600 °С карбонизация и отслаивание полиимида происходит в течение 30–60 мин. Время очистки может быть ускорено за счет повышения температуры или добавления кислорода в нагреваемый объем. Этот метод не нарушает прочность капилляра. Разновидностью этого способа является использование электрического нагревателя, например нихромовой проволоки, намотанной на кварцевую трубку. Такой нагреватель хорошо удаляет поли-имидную оболочку, но, как правило, требует дополнительной очистки. Различные реализации этого метода представлены в работах [4–6]. Хорошо удаляет защитную полиимидную оболочку электродуговая плазма, однако в процессе такой очистки может возникнуть перегрев и расплавление кварцевого капилляра.

Для химической очистки разработчики капилляров рекомендуют использовать концентрированную серную кислоту при температуре 100– 130 °С, пары азотной кислоты [7] при комнатной температуре и сильные щелочи [8, 9].

Для механической очистки иногда используют нож со сменными лезвиями, например X-ACTO 2. Использование механических методов очистки может приводить к повреждению капилляра и увеличению хрупкости кварцевого капилляра из-за появления микродефектов.

Для лазерной очистки производители капилляров рекомендуют использовать эксимерные лазеры и лазеры инфракрасного диапазона, которые обеспечивают чистое удаление защитной оболочки с контролем очищаемой зоны капилляра. С учетом спектральных характеристик поглощения полиимидной оболочки и кварцевого капилляра использование эксимерных лазеров по сравнению с лазерами инфракрасного диапазона является более перспективным ввиду отсутствия поглощения излучения эксимерных лазеров в кварце и, как следствие, отсутствия каких-либо повреждений кварца в процессе очистки. Режим холодной абляции рассматривается как наиболее перспективный для серийного производства различных элементов, где необходимо использовать локально очищенные кварцевые капилляры [3].

ОЧИСТКА КАПИЛЛЯРОВ ПРИ ПОМОЩИ ГАЗОВОЙ ГОРЕЛКИ

Экспериментальная проверка технологии термической и лазерной очистки проводилась на кварцевых капиллярах Polymicro Molex [2] TSP050192 (внешний диаметр 186 ± 6 мкм, внутренний диаметр капилляра 50 ± 3 мкм, толщина защитной полиимидной оболочки 14 ± 1 мкм).

Для очистки кварцевых капилляров использовалась газовая горелка, заправленная бутаном. Максимальная температура пламени составляет примерно 2100 °С. Перед удалением защитной

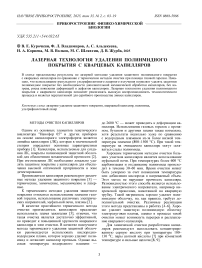

Рис. 1. Процесс очистки кварцевых капилляров при помощи газовой горелки.

оболочки капилляр помещается в специальную оправку для фиксации капилляра и ограничения зоны очистки (10 мм), как это показано на рис. 1.

Достоинством использования газовой горелки для очистки капилляров является невысокая стоимость расходных материалов и технологии в целом.

К недостаткам этого метода следует отнести:

-

- плохую воспроизводимость условий очистки: температуры, равномерности нагрева, времени температурного воздействия;

-

- после воздействия пламенем горелки происходит карбонизация полиимидной оболочки и требуется механическая очистка специальным ножом, что может приводить к повреждению и поломке капилляров;

-

- субъективный контроль условий очистки капилляра может приводить как к неполному удалению защитной оболочки при недостаточной температуре, так и к деформации либо оплавлению капилляра при чрезмерном нагреве;

-

- низкую скорость очистки;

-

- очистка капилляров требует специальных навыков и высокой концентрации внимания;

-

- в процессе термической деструкции полиимида выделяются высокотоксичные вещества;

-

- технологические ограничения: невозможность очистки нескольких капилляров одновременно, невозможность очистки капилляров в собранной ЛК, невозможность автоматизации процесса очистки.

Процесс очистки кварцевых капилляров при помощи газовой горелки показан на рис. 1.

Факел пламени имеет сложную структуру и неравномерное распределение температуры. Неравномерность нагрева капилляра в процессе очистки видна на рис. 2 — увеличенном фрагменте рис. 1, где видно, что температура капилляра, нагретого пламенем горелки, по приблизительным пирометрическим оценкам варьируется примерно от 580 до 1300 °С. В области максимального нагрева может происходить размягчение и деформация кварцевого стекла, температура начала деформации которого составляет 1180 °С. В непосредственной близости к зажимам металлической оправки капилляр темный и его температура не превышает 600 оС из-за теплоотвода, тогда как для деструкции полиимида необходима температура не менее 600–800 °С. В этой области недостаточной температуры полиимидная оболочка будет удаляться не полностью, и потребуется дополнительная механическая очистка, что также может приводить к повреждению кварцевых капилляров. Таким образом, можно предположить, что причинами возникновения дефектов кварцевых капилляров в процессе термической очистки являются неконтролируемые условия удаления полиимидной оболочки, неравномерность нагрева, возможность перегрева

Рис. 2. Неравномерный нагрев капилляра в пламени горелки

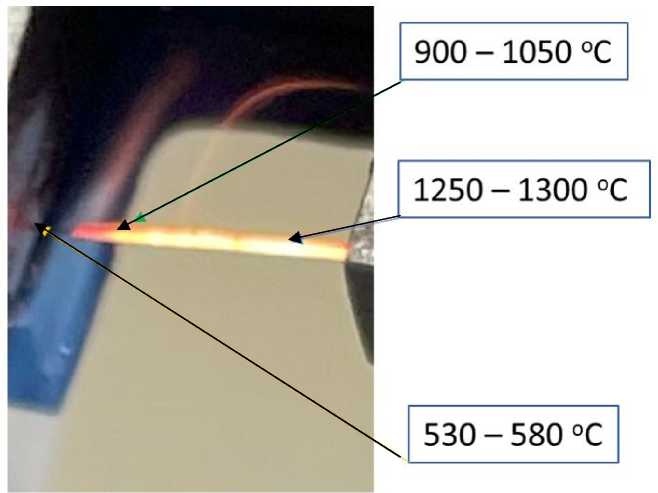

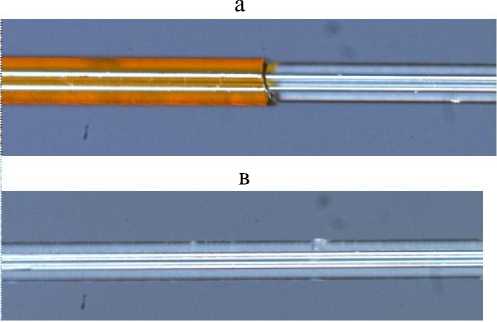

Рис. 3. Примеры дефектов, возникающих при очистке капилляров пламенем газовой горелки.

а — неполное удаление защитной оболочки из-за недостаточной температуры или экспозиции; б — деформация капилляра из-за перегрева; в — поломка капилляра из-за увеличения хрупкости или чрезмерного усилия при механической очистке; г — оплавление защитной оболочки и дефекты от механической очистки

капилляра, его деформация, а также чрезмерные усилия при механическом удалении карбонизированного слоя.

Примеры различных видов дефектов, возникающих при очистке кварцевых капилляров пламенем горелки, представлены на рис. 3.

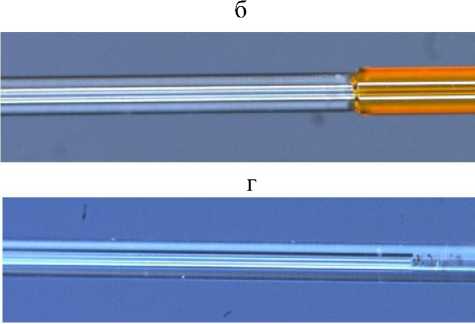

Результат очистки капилляра пламенем горелки при оптимальных условиях показан на рис. 4. После обработки пламенем горелки на капилляре образуется слой из продуктов термической деструк- ции полиимидной оболочки (а). Механическая очистка этого слоя позволяет получить очищенный кварцевый капилляр (б).

Очищенные капилляры подвергаются тщательному визуальному контролю при помощи микроскопа для отбраковки капилляров с дефектами. Практический опыт использования газовой горелки показывает, что примерно 10% от общего числа очищаемых капилляров имеют различные дефекты.

а б

Рис. 4. Результаты очистки капилляра пламенем горелки при оптимальных условиях.

а — карбонизированная защитная оболочка после обработки пламенем горелки, б — карбонизированный слой удален при помощи специального ножа

Капилляры с выявленными дефектами не используются для изготовления ЛК. Кроме явных дефектов, существуют скрытые дефекты капилляров, которые визуально не заметны, и эти капилляры используются для изготовления ЛК. Предварительные оценки показывают, что процент капилляров со скрытыми дефектами составляет ориентировочно 1%. Использование таких капилляров приводит к тем или иным дефектам ЛК, которые выявляются на этапе тестирования готовых ЛК или в процессе их эксплуатации в составе прибора.

Из фактически изготовленных в 2023 г. 747 ЛК с 8 капиллярами 26 ЛК имели различные дефекты, что составляет примерно 3.5% от общего числа изготовленных ЛК. 5 ЛК из общего числа имели явно выраженные дефекты капилляров, что составляет примерно 0.7% от общего числа изготовленных ЛК. Можно предположить, что при увеличении количества капилляров в ЛК процент ЛК с дефектами будет расти пропорционально числу капилляров в ЛК.

Для очистки одного капилляра при помощи газовой горелки требуется от 3 до 8 мин в зависимости от квалификации оператора, а для очистки 100 капилляров необходимо уже от 5 до 13 ч чистого рабочего времени. Технологические ограничения определяют возможность очистки только одного капилляра одновременно. Такая технология не позволяет производить очистку в собранной ЛК и автоматизировать процесс очистки. Кроме того, при термической деструкции полиимида выделяются высокотоксичные вещества [10–12]. Работа с открытым пламенем является потенциально пожароопасной. Термический метод очистки кварцевых капилляров при помощи газовой горелки мало пригоден для серийного производства линеек капилляров из-за низкой производительности и высокого уровня брака.

ЛАЗЕРНАЯ ОЧИСТКА КАПИЛЛЯРОВ

С целью улучшения качества очистки и минимизации количества дефектов производитель капилляров [3] рекомендует использовать эксимер- ные лазеры и лазеры инфракрасного диапазона (СО2-лазеры). Причем использование СО2-лазера является фактически термическим методом очистки, поскольку излучение этого лазера поглощается как полиимидом, так и кварцем. Использование этого лазера является привлекательным благодаря чистому источнику тепла и точному контролю температуры.

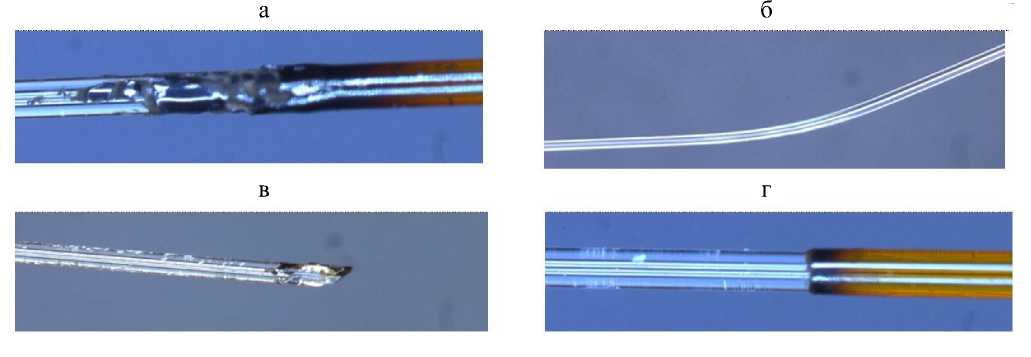

Для реализации метода лазерной очистки в настоящей работе использовались инфракрасное (ИК) излучение СО 2 -лазера (λ = 10.6 мкм) и ультрафиолетовое (УФ) излучение (λ = 355 нм). Поли-имидное покрытие полностью поглощает излучение с длиной волны короче 450 нм и пропускает излучение в диапазоне 500–850 нм (рис. 5). Спектр поглощения полиимидного покрытия получен на спектрофотометре HitachiU3410.

Полиимидное покрытие также поглощает излучение с длиной волны, длиннее 5.0 мкм. Поскольку на длине волны 10.6 мкм полиимид и кварц обладают высоким поглощением, удаление защитной оболочки происходит за счет термического нагрева материала оболочки и самого капилляра, что может приводить к появлению дефектов в процессе очистки.

Рис. 5. Спектр пропускания полиимидной оболочки

Рис. 6. Изображение капилляра, очищенного при помощи СО 2 -лазера (λ = 10.6 мкм)

Результаты очистки при помощи СО 2 -лазера (λ = 10.6 мкм) представлены на рис. 6. Удаление защитной оболочки капилляров происходило за счет нагрева и сгорания материала оболочки. Механической очистки после лазерной обработки не производилось. Мощность лазерного излучения (ЛИ) составляла 3.0 Вт, частота повторения импульсов ЛИ 5 кГц, скорость сканирования 100 мм/с. Очистка производилась путем вращения капилляра, поскольку кварц за счет своего поглощения не пропускал излучение на противоположную сторону. Это не позволяет одновременно очищать более одного капилляра

На изображении (рис. 6) заметна периодическая структура вдоль капилляра. Причина ее возникновения может быть связана с оплавлением кварцевого капилляра при сканировании лазерным лучом. Остатков полиимидной оболочки на очищенных участках капилляров не заметно. Для устранения эффекта периодического оплавления кварцевого капилляра, возможно проведение оптимизации режимов обработки, но от необходимости вращения капилляра не отказаться, что создает определенные неудобства при использовании такого типа лазера.

Для минимизации нагрева капилляра в процессе очистки было предложено использовать импульсное ультрафиолетовое ЛИ с длиной волны излучения λ = 355 нм. Излучение с такой длиной волны хорошо поглощается полиимидным защитным покрытием и практически не поглощается кварцем, что позволяет удалять защитное покрытие через кварцевый капилляр, не вращая капилляр. Использование коротких лазерных импульсов позволяет реализовать режим лазерной абляции, когда нагрев происходит только в защитной оболочке, а сердцевина кварцевого капилляра не успевает нагреваться за счет теплопроводности материала.

Необходимую плотность мощности лазерного излучения для реализации такого режима удаления защитной оболочки можно оценить, используя тонкопленочную модель тепловых процессов при лазерном воздействии [13]:

q о =

( .^

( T i - T h ) P i q h i 1 + П,

к 2T)

A 1 t

где q 0 — плотность мощности падающего излучения;

А = (1 – R ) — поглощательная способность защитной оболочки;

R — коэффициент отражения полиимида;

Т н — начальная температура;

Т 1 — температура нагрева покрытия;

ρ 1, 2 — плотность материала (1 — полиимид, 2 — кварц);

с 1, 2 — теплоемкость материала (1 — полиимид,

2 — кварц);

h 1 — толщина материала (1 — полиимид);

t — длительность импульса;

T =

ρ 1 c 1 h 1

; ρ 2 c 2 a 2 t

а 2 = ( k 2 / ρ 2 c 2 ) — температуропроводность материала (2 — кварц);

k 2 — теплопроводность материала (2 — кварц).

Параметр T определяет интенсивность теплоотвода из защитной оболочки в материал капилляра и характеризует отношение количества тепла в защитной оболочке к количеству тепла, запасенного в прогретом материале самого капилляра. Если T » 1, теплоотвод в материал капилляра мал и защитная оболочка нагревается как адиабатически изолированная. Если T ^ 1, то нагрев защитной оболочки определяется теплопроводностью капилляра, а характеристики защитной оболочки влияют только на количество поглощенной энергии. В промежуточном случае происходит тепловой обмен с материалом капилляра.

Параметры полиимидной оболочки [14] и кварца [15], необходимые для оценки плотности мощности по (1) приведены в табл. 1. Индекс "1" в формуле (1) и в табл. 1 относится к полиимидной защитной оболочке, а индекс "2" к кварцевому капилляру.

Начальная температура процесса составляет Т н = 300 К, температура нагрева при лазерном нагреве по приблизительным пирометрическим оценкам составляет Т 1 ~ 1800 К.

Поглощательная способность полиимидной оболочки для численных оценок выбрана равной А = 0.7, поскольку коэффициент отражения при нормальном падении на используемой длине волны составляет примерно 0.1 и необходимо учитывать отражение Френеля от круглой поверхности капилляра.

Табл. 1. Параметры полиимида и кварца

|

Параметр |

Полиимид (1) |

Кварц (2) |

|

|

ρ — |

плотность, кг/м3 |

1400 |

2201 |

|

с — |

теплоемкость, Дж/(кг · К) |

1130 |

1052 |

|

k — |

теплопроводность, Вт/(м · К) |

0.29 |

1.38 |

|

a = |

k /( ρc ) — температуропроводность, м2/с |

1.83 · 10–7 |

6.0 · 10–7 |

|

h — |

толщина материала, м |

14 · 10–6 |

150 · 10–6 |

|

Ψ |

86.96 |

||

|

А |

0.7–0.8 |

0 |

|

Поскольку для экспериментальной проверки предложенного метода использовался лазерный источник (λ = 355 нм) с длительностью импульса t = 20 нс и частотой следования импульсов F имп от 1 до 150 кГц, то для оценок использовались эти же параметры.

Оценка необходимой плотности мощности для удаления защитной оболочки дает значение необходимой плотности мощности лазерного излуче-ния: q 0 = 1.68 · 1012 Вт/м2.

Среднюю мощность лазерного излучения, необходимую для лазерной очистки капилляров, можно найти следующим образом:

P = qо • S = qо • nD-, (3), где

πD 2

S = 4 — площадь лазерного луча на по верхности защитной оболочки;

D — диаметр лазерного луча.

С учетом длительности лазерного импульса и частоты следования импульсов среднюю мощность лазера можно записать:

P = Р л • t • F ,

(4),

Р л — пиковая мощность лазера;

t — длительность импульса;

F — эффективная частота следования импульсов.

Эффективную частоту следования импульсов определяют собственно частотой следования импульсов лазера Fимп, а также параметрами сканирования. Если сканирование производится строго поперек диаметра капилляра d, скорость сканирования равна v, размах сканирования L, то эффек- тивная частота сканирования равна: d

L имп .

Тогда выражение для расчета необходимой мощности лазера можно записать следующим образом:

р = q о •п • L _ D2 л t имп

.

На эту величину сильно влияет точность фокусировки излучения и частота следования импульсов. Увеличение размаха сканирования уменьшает эффективную частоту следования импульсов. Численные оценки необходимой мощности лазера выполним для диаметра капилляра d = 180 мкм и величины размаха сканирования L = 5.0 мм.

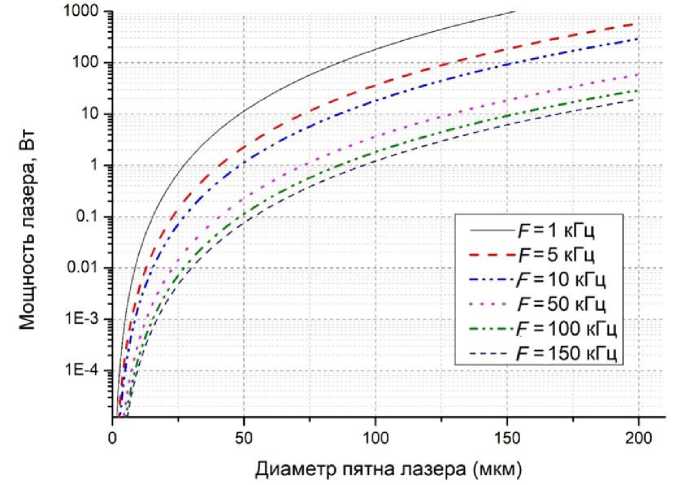

Результаты расчетов представлены на рис. 7. Из полученных численных оценок следует, что для эффективного удаления защитного покрытия с кварцевого капилляра при разумной фокусировке лазерного луча в пятно диаметром 50–100 мкм и частотах следования импульсов 50–100 кГц достаточно использовать лазерный источник с пиковой мощностью 1–5 Вт.

Для экспериментальной реализации метода лазерной очистки с минимальным нагревом капилляра использовалось УФ ЛИ с длиной волны 355 нм со следующими параметрами: длительность импульса τ = 20 нс, частота следования импульсов 50 кГц, диаметр пятна 40 мкм, максимальная мощность лазера 3 Вт.

Рис. 7. Зависимость необходимой мощности лазера от диаметра лазерного луча при различных частотах следования импульсов.

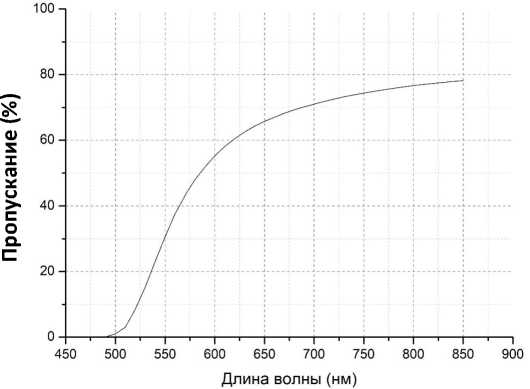

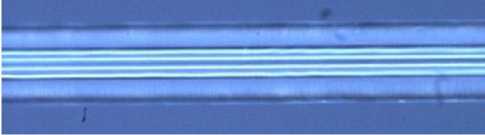

Рис. 8. Результаты очистки капилляров при помощи УФ-лазера (λ = 355 нм) в сравнении с термическим методом (очистка пламенем газовой горелки).

а — P ли = 2.0 Вт, F = 50 кГц, v ск = 350 мм/с, число проходов 6;

б — P ли = 2.5 Вт, F = 50 кГц, v ск = 400 мм/с, число проходов 6;

в — P ли = 1.7 Вт, F = 50 кГц, v ск = 350 мм/с, число проходов 7;

г — капилляр, очищенный пламенем горелки при оптимальных условиях

Результаты очистки капилляров представлены на рис. 8. Качество очистки в процессе обработки контролировалось визуально при помощи лупы с увеличением 10×, количество проходов развертки делалось минимальным до полной очистки в наблюдаемой зоне. Дополнительной механической очистки капилляров не производилось.

На рис. 8, а, б, видно, что следов оплавления капилляров на краю зоны очистки нет. Остатков полиимида на кварцевом капилляре нет, никакой механической очистки не производилось. Качество капилляров после очистки удовлетворительное.

На рис. 8, в, следов оплавления капилляров на краю зоны очистки также не заметно. Остатков полиимида на кварцевом капилляре нет, никакой механической очистки не производилось. Качество капилляров после очистки значительно выше по сравнению с первыми экспериментами.

На рис. 8, г, показаны результаты очистки кварцевого капилляра пламенем газовой горелки при оптимальных условиях. Качество очистки капилляров лазерным излучением (рис. 8, а–в) практически не отличается от качества термической очистки (рис. 8, г). При дальнейшей оптимизации режимов лазерной обработки капилляров возможно получение более высокого качества очистки.

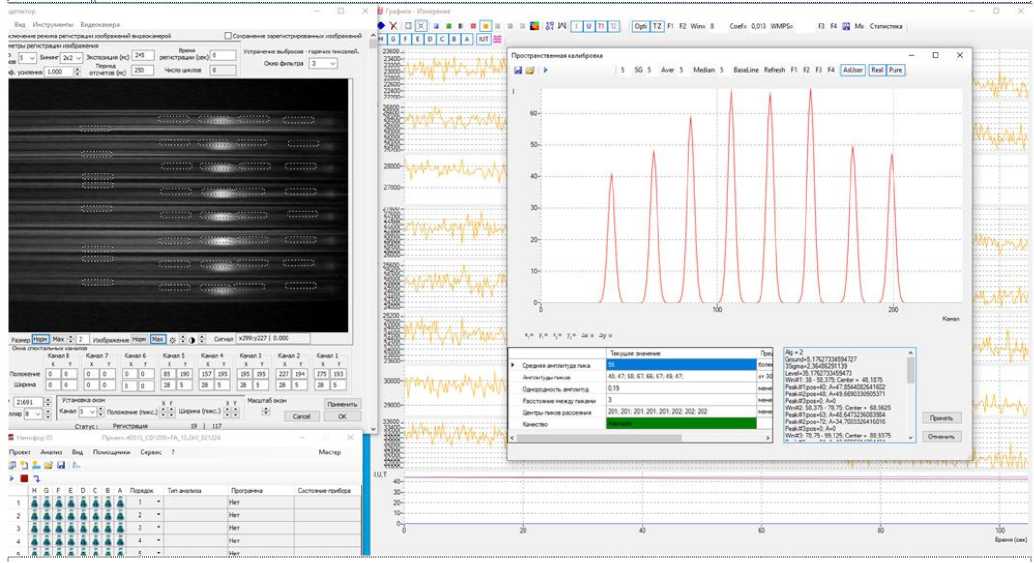

Из очищенных УФ-лазером капилляров была собрана пробная линейка капилляров и проведено тестирование на приборе "Нанофор 05". Фоновое излучение в ЛК, изготовленной из капилляров, очищенных при помощи УФ-лазера, составляет примерно 20 000 единиц, что сопоставимо с уровнем фона ЛК, изготовленных по традиционной технологии из капилляров, очищенных пламенем горелки. Кроме того, была проведена пространственная калибровка (рис. 9).

На рис. 9 отображается таблица с результатами пространственной калибровки, график с профилем рамановского рассеяния лазерного излучения на воде в капиллярах. Огибающая максимумов пиков на графике имеет колоколообразную форму с максимумом в центральных капиллярах. Пики в крайних капиллярах имеют допустимый разброс по амплитудам.

Таким образом, полученные экспериментальные результаты подтверждают возможность использования УФ ЛИ для очистки капилляров от полиимидной оболочки.

К достоинствам лазерной технологии удаления защитной полиимидной оболочки с кварцевых капилляров при помощи УФ ЛИ следует отнести:

-

- Хорошую воспроизводимость условий очистки благодаря высокой стабильности лазерных параметров.

-

- Низкий ожидаемый уровень дефектов капилляров как следствие высокой стабильности условий очистки и отсутствия субъективного фактора при выборе оптимального режима.

-

- Очистка производится в режиме холодной абляции — без заметного нагрева капилляра и термических деформаций, поскольку для очистки используются короткие импульсы и УФ ЛИ не поглощается кварцем.

-

- В процессе очистки происходит полное удаление полиимидной защитной оболочки, механическая очистка капилляра не требуется, отсутствует риск механического повреждения капилляра.

-

- Участие оператора в процессе очистки сводится к укладыванию капилляров на предметном столе и сбору капилляров после очистки.

Рис. 9. Результаты тестирования пробной линейки капилляров.

-

- Ожидаемый уровень появления дефектов при лазерной очистке капилляров — менее 1.0%, что существенно ниже, чем при использовании для очистки капилляров пламени горелки (около 10%).

-

- Высокая скорость очистки: для одновременной очистки 100 капилляров потребуется около 1 мин, что существенно меньше, чем при использовании для очистки капилляров пламени горелки (от 5 до 13 ч).

-

- Лазерная очистка обладает высокой технологичностью. Переход на другие типоразмеры капилляров практически не повлияет на режимы очистки и ее скорость.

-

- Лазерная очистка УФ ЛИ позволяет производить обработку ЛК без необходимости ее вращения.

-

- Лазерную очистку можно легко автоматизировать. В процессе очистки капилляров производится объективный контроль качества очистки.

-

- Лазерная очистка не требует никаких расходных материалов.

-

- Лазерная очистка является более безопасной технологией по сравнению с очисткой при помощи газовой горелки. Лазерная установка может быть оборудована локальной вытяжкой и системой отведения продуктов разложения. Оператор находится вне зоны очистки. Оператор не контактирует с токсичными продуктами разложения полиимида и лазерным излучением. Технология является пожаробезопасной.

Особенности лазерной технологии очистки капилляров в сопоставлении с особенностями очистки капилляров при помощи газовой горелки представлены в табл. 2.

Табл. 2. Особенности лазерной технологии очистки капилляров в сопоставлении с технологией очистки капилляров при помощи газовой горелки

|

Очистка пламенем горелки |

Лазерная очистки |

|

Условия очистки контролируются субъективно. Плохая воспроизводимость условий очистки: – температуры и равномерности нагрева капилляра, – времени температурного воздействия |

Режим очистки задается программой управления. Хорошая воспроизводимость условий очистки благодаря высокой стабильности характеристик лазерного излучения и сканирующей системы |

|

В процессе очистки могут возникать дефекты: – неполное удаление защитной оболочки, – деформация и оплавление капилляра при перегреве; – наплывы на краю защитной оболочки, поломки капилляра |

Мощность излучения и скорость сканирования выбираются оптимальными для полного удаления защитной оболочки, нагрева капилляра не происходит, дефекты в процессе очистки не возникают |

|

Требуется механическая очистка продуктов карбонизации полиимида |

Механическая очистка не требуется. Защитная оболочка удаляется полностью |

|

Высокий процент брака при использовании газовой горелки — примерно 10.0% от общего числа очищаемых капилляров |

Ожидаемый процент брака — не более 1.0% |

|

Низкая скорость очистки: 0.12–0.2 капилляра в минуту |

Высокая скорость очистки: 100 капилляров в минуту |

Табл. 2. Продолжение

|

Очистка пламенем горелки |

Лазерная очистки |

|

Технологические ограничения — невозможность: – очистки нескольких капилляров одновременно, – очистки капилляров в собранной ЛК, – автоматизации процесса очистки |

Технологические преимущества — можно очищать: – несколько капилляров одновременно, – капилляры в собранной ЛК, – возможна автоматизация процесса |

|

Требуются специальные навыки и высокая концентрации внимания |

Участие оператора сводится к укладке и последующему сбору очищенных капилляров |

|

При термической деструкции полиимида выделяются токсичные вещества. Технология пожароопасная. Необходимо соблюдение техники безопасности |

Оператор не контактирует с токсичными продуктами разложения полиимида и лазерным излучением. Технология является пожаробезопасной |

|

Невозможность использования при крупносерийном производстве ЛК |

Высокий потенциал при крупносерийном производстве ЛК |

|

Невысокая стоимость расходных материалов и технологии. Дополнительные расходы необходимы для обеспечения техники безопасности |

Расходные материалы не требуются. Стоимость оборудования быстро окупается при крупносерийном производстве |

Полученные результаты показывают, что очистка капилляров при помощи импульсного УФ-лазера является перспективным и высокотехнологичным методом.

Список литературы ЛАЗЕРНАЯ ТЕХНОЛОГИЯ УДАЛЕНИЯ ПОЛИИМИДНОГО ПОКРЫТИЯ С КВАРЦЕВЫХ КАПИЛЛЯРОВ

- 1. Алексеев Я.И., Белов Ю.В., Малюченко О.П., Монахова Ю.А., Натыров А.Н., Орехов В.А., Коновалов С.В., Курочкин В.Е., Петров А.И. Генетический анализатор для фрагментного анализа ДНК // Научное приборостроение. 2012. Т. 22, № 4. С. 86–92. URL:

- http://iairas.ru/mag/2012/full4/Art12.pdf

- 2. Polymicro Capillary Tubing Documentation. URL: https://www.molex.com/en-us/products/capillarytubing/capillary-tubing-documentation

- 3. Polyimide Removal from Silica Fibers or Tubes, https://www.molex.com/content/dam/molex/molex-dotcom/en_us/pdf/product-reference-guides/polymicro/userguidelines/polyimide_removal_from_silica_fibers_or_tubes.pdf

- 4. Karger B.L., Nelson R.J. Window burner for polymer coated capillary columns. European patent application, application number 90303085.6. Date of publication of application 31.10.90 Bulletin 90/44.

- 5. Tongbi J., Boise Id. Removal of polyimide from dies. United States Patent, Patent Number: 5925260. Date of Patent: Jul. 20, 1999.

- 6. Leduc M.R., Linde H.G., Viens G.P. Method for removal of cured polyimide and other polymers. United States Patent, Patent No.: 6319884 B2. Date of Patent: Nov. 20, 2001.

- 7. Lindberg P., Roeraade J. A new technique for stripping of polyimide coating from fused-silica capillaries // Electrophoresis. 1998. Vol. 19, iss. 14. P. 2445–2446. DOI: 10.1002/elps.1150191415

- 8. Kreuz J.A., Hawkins Ch.M. High speed etching of polyimide film. United States Patent, Patent No.: 4426253. Date of Patent: Jan.17, 1984.

- 9. Bard S.L. et al. Wet etching of thermally or chemically cured polyimide. Patent No.: 4846929. Date of Patent: Jul.11, 1989.

- 10. Kapton® Products of Decomposition (dupont.com) https://www.dupont.com/content/dam/electronics/amer/us

- /en/electronics/public/documents/en/EI-10145-KaptonProducts-of-Decomposition.pdf

- 11. Башарин В.А., Чепур С.В., Толкач П.Г. и др. Токсикология продуктов горения полимерных материалов: уч. пособие. СПб.: ООО "Изд-во "Левша", 2022. 104 с.

- 12. ГОСТ 12.1.007-76 Вредные вещества. Классификация и общие требования безопасности. URL: https://base.garant.ru/3922227/

- 13. Вейко В.П., Шахно Е.А. Лазерные технологии в задачах и примерах. Учебное пособие. СПб,: Университет ИТМО, 2014. 88 c.

- URL: https://books.ifmo.ru/file/pdf/1715.pdf

- 14. Unfilled Thermoset PI (ASTM D6456 Type I). URL: https://www.makeitfrom.com/materialproperties/Unfilled-Thermoset-PI-ASTM-D6456-Type-I

- 15. Кварцевое стекло (Википедия). URL: https://ru.wikipedia.org/wiki/%D0%9A%D0%B2%D0%B0%D1%80%D1%86%D0%B5%D0%B2%D0%BE%D0%

- B5_%D1%81%D1%82%D0%B5%D0%BA%D0%BB%D0%BE