Магнитно-импульсная резка труб. Механизм. Качество

Автор: Глущенков В.А., Бурмистров А.Е.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Металлофизика и технология материалов

Статья в выпуске: 1 т.2, 2000 года.

Бесплатный доступ

Рассматривается механизм разделения полых заготовок при магнитно-импульсном нагружении. Исследована кинематика процесса разделения при различн ых режимах нагружения и соотношениях геометрических параметров заготовки, индуктора, матри цы. С учетом металлографических исследований предложена модель поведения металла в очаге деформации, которая позволяет обоснованно управлять процессом с целью достижения требуемого качества деталей.

Короткий адрес: https://sciup.org/148197567

IDR: 148197567

Текст научной статьи Магнитно-импульсная резка труб. Механизм. Качество

-

1 Волжский филиал Института металлургии и материаловедения им. А.А. Байкова РАН, г. Самара

-

2 Самарский государственный аэрокосмический университет

Рассматривается механизм разделения полых заготовок при магнитно-импульсном нагружении. Исследована кинематика процесса разделения при различных режимах нагружения и соотношениях геометрических параметров заготовки, индуктора, матрицы. С учетом металлографических исследований предложена модель поведения металла в очаге деформации, которая позволяет обоснованно управлять процессом с целью достижения требуемого качества деталей.

В изделиях современного машиностроения широко используются детали и узлы, изготавливаемые из трубчатых заготовок. В процессе производства большинство трубчатых заготовок подвергается операциям резки. Одним из перспективных способов резки тонкостенных труб из материалов с высокой электропроводностью является резка их с использованием импульсного магнитного поля [1-3] . Однако широкое промышленное внедрение технологий магнитно-импульсной резки сдерживается недостаточной глубиной исследований закономерностей процесса разделения полых заготовок при импульсном нагружении.

При проведении исследований использовалась технологическая оснастка, схема которой представлена на рис.1. Режущая матрица 3 была изготовлена со скосом режущей кромки под углом 100, что позволило более точно фиксировать момент отделения от заготовки 4 припуска 6 при обработке кинограмм процесса. Конструкция технологической оснастки обеспечивала установку заготовки и матрицы соосно индуктору 5 таким образом, что режущая кромка находилась посередине рабочей зоны индуктора.

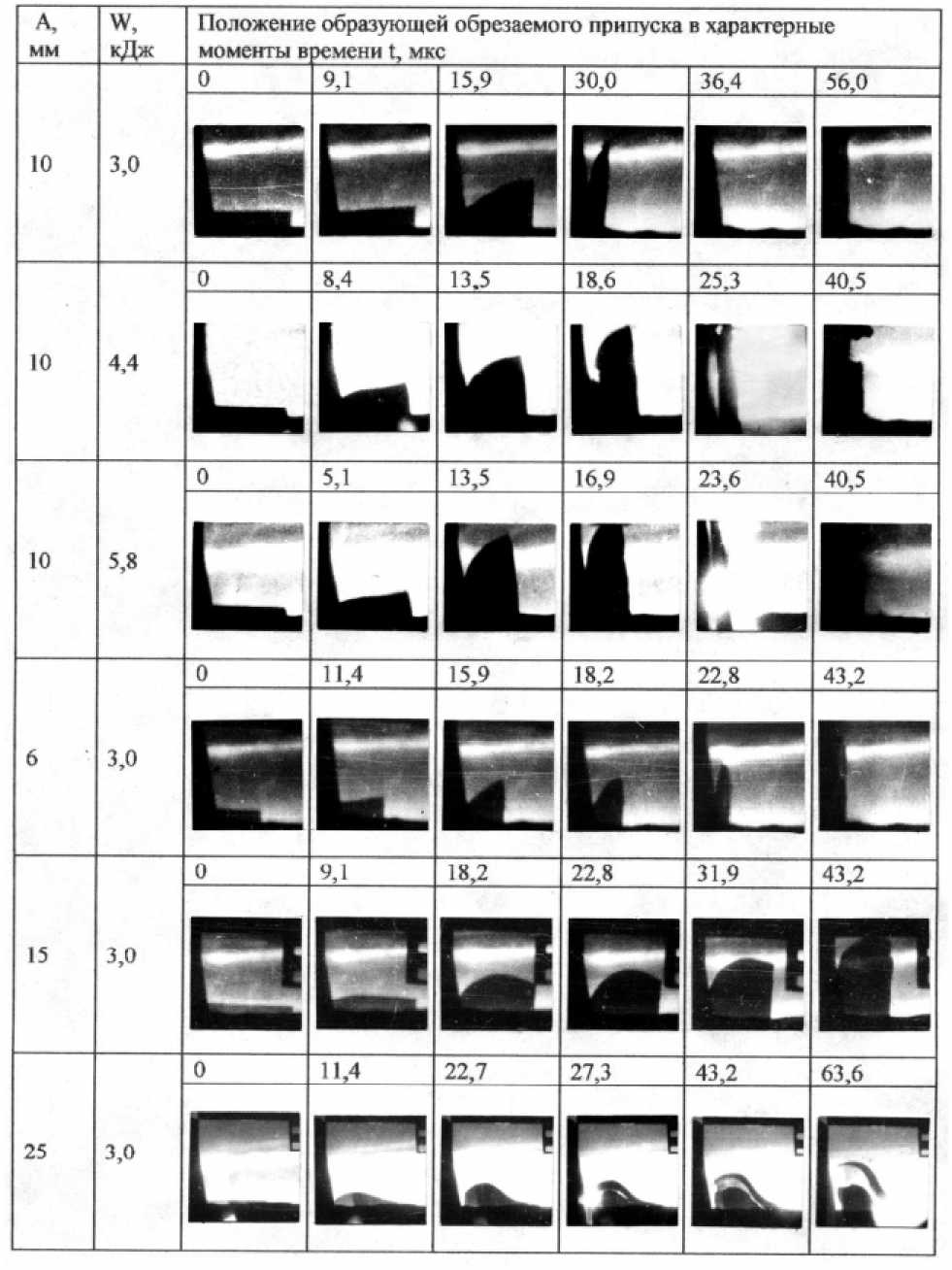

Результаты исследования кинематики процессов представлены в статье для обрезки припуска на трубчатых заготовках из алюминиевого сплава АМг2М диаметром D =63 мм с толщиной стенки S = 0,75 мм. Длины обрезаемых припусков были выбраны фиксированными и составили 6, 10, 15, 25 мм.

При значениях А = 6 мм и А = 10 мм обрезаемый припуск был короче половины длины рабочей зоны индуктора ( A < 1 /2) и оставлял со стороны торца заготовки неэкранированные витки. Для случая А = 15 мм выполнялось условие А » 1 /2, а для А = 25 мм - А > 1 /2. В результате предварительных экспериментов был определен минимальный уровень энергии разряда конденсаторной батареи магнитно-импульсной установки, необходимый для полного разделения заготовки W min = 3,0 кДж. При данной энергии разряда проводи-

Рис. 1. Схема технологической оснастки а - исходное состояние; б - конечное.

1 - кронштейн; 2 - дистанционная втулка; 3 -режущая матрица; 4 - заготовка; 5 - индуктор;

6 - отделившийся припуск лась фоторегистрация процессов обрезки припуска при всех выбранных значениях А. Кроме того, для случая А = 10 мм были получены кинограммы при энергиях разряда

W 1 = 1,5 W^ = 4,4 кДж и

W 2 = 2 W m = 5,9 кДж.

Фоторегистрация процессов осуществлялась с помощью установки ВФУ-1 в режиме покадровой съемки в проходящем свете в направлении перпендикулярном оси заготовки. Для фиксации на пленке момента начала процесса деформирования в кадр вводился разрядный промежуток блока «метки времени». Для сопоставления кинограмм с параметрами нагружения одновременно с киносъемкой на экране осциллографа фиксировался ток разряда, протекающий через индуктор. Обработка кинограмм осуществлялась с помощью инструментального микроскопа.

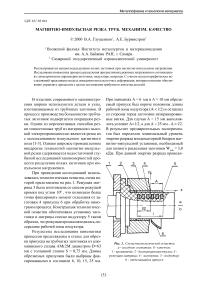

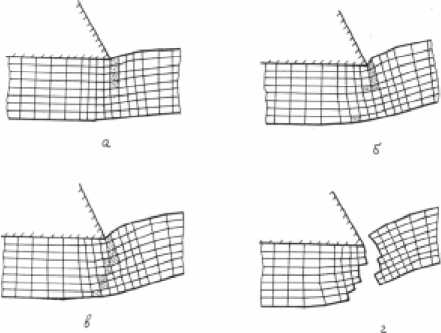

В таблице приведены фрагменты кинограмм процессов обрезки припуска. Анализ кинограмм и графиков перемещения (рис.2), полученных в результате их обработки, по-

Рис.2. Положение образующей обрезаемого припуска в характерные моменты времени t. (Числовые значения параметра t на графиках указаны в микросекундах)

а - А = 10 мм, W = 3,0 кДж; b - А = 10 мм, W = 4,4 кДж; с - А = 10 мм, W = 5,8 кДж; d - А = 6 мм, W = 3,0 кДж;

e - А = 15 мм; W = 3,0 кДж;/- A = 25 мм, W = 3,0 кДж зволил выявить основные стадии процесса: деформирование припуска, разделение заготовки, дальнейшая деформация и разрушение обрезанного припуска.

При обрезке припуска длиной А = 10 мм при энергии разряда W = 3,0 кДж (рис. 2a) заметная деформация наблюдается по прошествии 9 мкс. До разделения заготовки обрезаемый припуск приобретает форму плавно выпуклого фланца, то есть наблюдается его поворот вокруг режущей кромки. В момент времени t = 15,9 мкс происходит отделение припуска от заготовки. Отделившийся припуск свободно деформируется до полного прилегания к торцевой поверхности режущей матрицы ( t = 36,4 мкс). После удара о матрицу припуск отскакивает от нее и приобретает форму плоского кольца ( t = 56,9 мкс), которая сохраняется до окончания силового воздействия. В дальнейшем для удобства описания и сравнения различных результатов фоторегистрации данный вариант процесса принят за базовый.

При увеличении энергии разряда до W =4,4 кДж и далее до W = 5,8 кДж начальные стадии базового варианта сохраняются (рис.2 Ь, 2 c ). Однако, деформация идет более интенсивно. Отделение припуска происходит в моменты времени t = 6,8 мкс при W =4,4 кДж и t = 5,1 мкс при W = 5,8 кДж. Кроме того, до разделения заготовки большая часть образующей припуска остается не искаженной, то есть происходит деформация “ из цилиндра в цилиндр ” . Искривления образующей наблюдаются только у режущей кромки и у свободного края. После разделения заготовки еще до удара о матрицу отделившийся припуск начинает разрушаться из-за возникновения трещин на торце, обращенном к режущей кромке. После удара о матрицу трещины развиваются на обоих торцах, что приводит к полному разрушению обрезанного припуска на отдельные фрагменты.

Процесс обрезки припуска длиной А=6 мм при W = 3,0 кДж происходит с сохранением всех стадий, характерных для базового варианты (рис.2 ,d, ). Разделение заготовки происходит по прошествии 13,7 мкс.

Увеличение параметра А до 15 мм (рис.2 е ) при неизменной энергии разряда

W = 3,0 кДж приводит к меньшему изгибу образующей припуска на начальной стадии процесса и сокращению времени, необходимого для отделения припуска по сравнению с базовым вариантом ( t = 1 5 мкс). В дальнейшем форма образующей имеет большую кривизну за счет отставания свободного края припуска. Кроме того, обрезанный припуск разрушается еще до контакта его с матрицей.

Значительно изменяется кинематика процесса при увеличении параметра А до 25 мм (рис.2 f ). Свободный край припуска длительное время остается невовлеченным в процесс деформации. После разделения заготовки ( t = 11,4 мкс) на поверхности отделившегося припуска возникают продольные трещины ( t = 25,0 мкс). В своем развитии трещины выходят на торцевые поверхности, что приводит к полному разрушению припуска ( t = 47,7 мкс).

Сопоставление результатов фоторегистрации с временными параметрами токовых кривых показало следующее:

-

- все стадии процессов магнитно-импульсной обрезки припуска для всех рассмотренных случаев протекают в течение одного периода разрядного тока Т (T = 75 мкс для всех значений W), то есть при активном действии давления импульсного магнитного поля;

-

- отделение припуска происходит еще до достижения током разряда первого максимума.

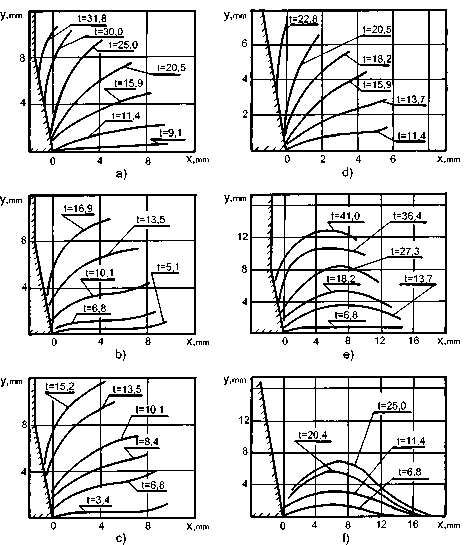

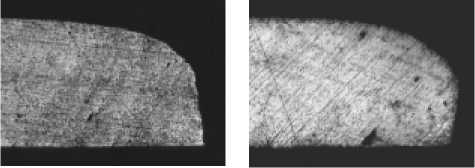

Поведение металла в очаге деформации изучалось с привлечением методов металлографического анализа. На макрошлифах, изготовленных из фрагментов образцов максимально приближенных к зоне полного разделения, полученных при условии W < W min, были выявлены линии течения металла. На рис.3 приведены характерные фотографии очага деформации: а - при величине припуска А=10 мм ( A < 1 /2) , б - А = 25 мм (А > 1 /2). На фотографиях шлифов наблюдаются значительные искажения линий течения материала заготовки, что свидетельствует об интенсивных нагрузках не только в радиальном направлении и сложном, меняющемся во времени , напряженно-деформированном состоянии материала в очаге деформации.

На основании экспериментальных ис-

Рис. 3. Характер течения материала заготовки при обрезке припуска энергией W < W min а - А = 10 мм; б - А = 25 мм.

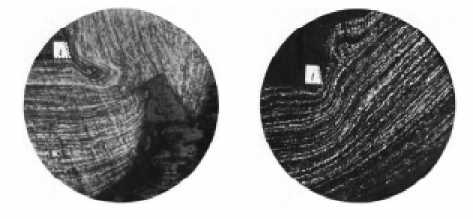

1 - положение режущей кромки матрицы следований предлагается следующая модель поведения металла в очаге деформации при магнитно-импульсной обрезке припуска, для пояснения которой на рис.4 приведены основные характерные стадии процесса разделения.

В начальный момент времени на материал заготовки действуют радиальные P r и, в случае наличия неэкранированных заготовкой витков индуктора ( A < 1/2), осевые нагрузки P1 (рис.4а). При взаимодействии с острой режущей кромкой матрицы под действием сдвиговых, растягивающих окружных и сжимающих осевых напряжений в материале заготовки может возникнуть и распространиться вглубь от режущей кромки трещина. Происходит надрез заготовки на некоторую величину A S.

Рис.4. Стадии процесса магнитно-импульсной обрезки припуска а - надрез заготовки, зарождение наружной трещины; b - изгиб (поворот) припуска; с -дальнейший изгиб (поворот) припуска, зарождение внутренней трещины; d - слияние трещин, разделение заготовки.

1 - направление течения металла

Далее на картину напряженно-деформированного состояния накладываются изгиб-ные напряжения, возникающие за счет изгиба (поворота) припуска вокруг режущей кромки матрицы (рис 4 b ). Наружные волокна трубы при этом испытывают деформации сжатия, что осложняет развитие зародившейся наружной трещины. Кроме того, возможный контакт выступа, образовавшегося при надрезе заготовки, с торцевой поверхностью матрицы, может привести к пластическому деформированию объема металла А V (рис.4 c ). Дополнительное течение металла, в том числе и по направлению к режущей кромке, также препятствует развитию наружной трещины.

Внутренние волокна заготовки при повороте припуска растягиваются, металл утоняется, образуя утяжку. При превышении значения предельной деформации растяжения, например 5 , на внутренней поверхности заготовки возникает трещина, распространяющаяся навстречу трещине, зародившейся на наружной поверхности (рис.4 с ). При слиянии обеих трещин происходит разделение заготовки (рис.4 d ). Данная картина поведения материала в очаге деформации характерна для случаев деформирования, приближающихся к базовому варианту (А=10мм, W = 3,0 кДж).

Процессы сдвига, осевого сжатия и изгиба, протекая одновременно, усложняют процесс течения металла, образования и распространения трещин. Так, при определенном соотношении напряжений, наружная

Рис. 5. Результаты численного моделирования процесса обрезки припуска а - t = 4,2 мкс; б - t = 8,4 мкс; в - t = 12,2 мкс; г - t = 14,0мкс

а) б)

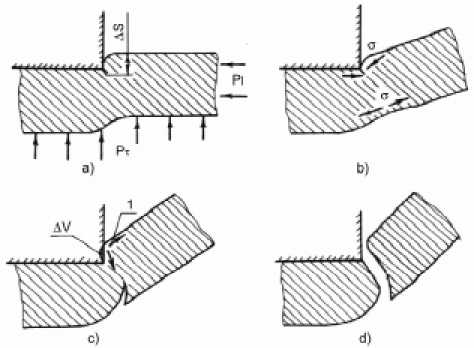

Рис. 6. Вид поверхности разделения после магнитно-импульсной обрезки припуска.

а - с положительным значением угла наклона линии разрушения; б - с отрицательным трещина может вообще не зародиться или весьма быстро прекратить свое развитие. В этом случае разделение заготовки почти целиком осуществляется за счет запредельного растяжения внутренних волокон трубы. При интенсивной нагрузке изгиб припуска может значительно запаздывать, то есть наступать после распространения надреза почти на всю толщину стенки заготовки (варианты процесса при А=10 мм, W = 4,4 кДж и W = 5,9 кДж).

Увеличение длины припуска до значений А = 1 /2 и А > 1 /2 изменяет схему приложения нагрузки. При отсутствии осевых составляющих давления разделение заготовки происходит, в основном, за счет сдвиговых и растягивающих осевых напряжений (варианты процесса А = 15 мм и А = 25 мм при W = 3,0 кДж).

Приведенная модель поведения материала в очаге деформации хорошо согласуется с данными, полученными с помощью математического моделирования, основанного на вариационных принципах механики и модифицированного метода конечных элементов [4, 5, 6]. На рис.5 в качестве примера представлены результаты расчета процесса обрезки припуска при условиях: A > 1/2, W = W min. Затемненными участками отмечены конечные элементы, разрушившиеся к данному моменту времени t

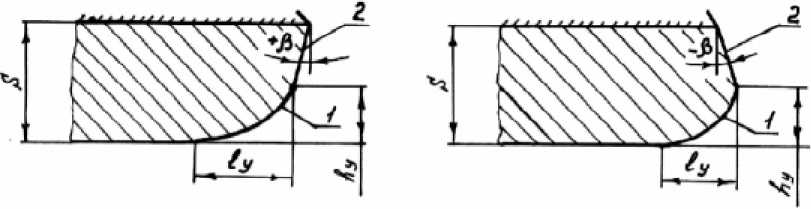

Процессы, протекающие в очаге деформации, во многом определяют геометрию поверхности разделения готовых деталей, оценка которой производилась на макрошлифах, изготовленных из образцов, полученных при изучении кинематики (рис.6).

Количественно вид поверхности разделения может быть охарактеризован тремя

Рис. 7. Параметры, характеризующие поверхность разделения 1 - зона пластических деформаций; 2 - зона разрушения

относительными геометрическими критериями [7] :

Ky = hy/S; K l = ly/S - коэффициенты вертикальной и горизонтальной утяжек соответственно; K = tg в — коэффициент угла наклона линии разрушения, где hy, ly - высота и ширина зоны пластической деформации; в - угол наклона линии разрушения; S - толщина стенки трубчатого образца (рис.7).

При оценке поверхности разделения замер линейных и угловых размеров производился с помощью инструментального микроскопа.

Установлено, что для образцов, полученных при соотношениях A < l/2, W = W min, характерны отрицательные значения коэффициента угла наклона линии разрушения: K = - 0,208 при А = 6 мм и K = 0,219 при А в = 10 мм. в

Увеличение энергии разряда при неизменной величине обрезаемого припуска (А=10 мм) приводит к уменьшению значений коэффициента угла наклона линии разрушения по абсолютной величине: K e = - 0,047 при W = 4,4 кДж и K e = 0 при W = 5,8 кДж. Такая зависимость обусловлена более быстрым слиянием наружной и внутренней трещин при повышении интенсивности нагружения.

Величины коэффициентов утяжек мало зависят от скорости деформирования и для рассмотренных выше случаев находятся в пределах:

Ky = 0,41 ... 0,56; K l = 0 ,85 ... 1,16.

Изменение схемы приложения нагрузки за счет увеличения длины припуска A > l/2 при W = W min вызывает рост коэффициента K до значений 0,212 и 0,375 при А = 15 мм и Ав= 25 мм соответственно. Тенденция к снижению абсолютной величины коэффициен та угла наклона линии разрушения с повышением скорости деформирования сохраняется и при данных соотношениях А и 1/2, что было установлено в результате дополнительных экспериментов.

Следует отметить, что с увеличением длины обрезаемого припуска существенно уменьшаются коэффициенты вертикальной и горизонтальной утяжек до значений Ky = 0 ,22 ...0,27 и K l = 0,53 ... 0,55.

За критерии качества деталей, полученных с помощью операций обрезки припуска, кроме геометрии поверхности разделения были приняты следующие параметры: шероховатость поверхности разделения, торцевое биение и точность калибровки концевых участков, наличие или отсутствие микротрещин в зоне реза.

Установлено, что при изменении технологических параметров процесса в исследуемом диапазоне достижимы следующие показатели. Шероховатость поверхности разделения, измеренная в зоне разрушения образцов с помощью профилографа - профилометра, составляет Ra 3,2 ... Ra 6,3. Торцевое биение не превышает 0,2 мм. Точность калибровки концевых участков деталей, прилегающих к линии реза, на длине не менее 10 мм соответствует 11 квалитету. Люминесцентный контроль зоны реза показал отсутствие микротрещин.

Таким образом, достигнутые показатели качества соответствуют требованиям, предъявляемым к деталям, подвергаемым последующей сварке встык как в ручном, так и в автоматическом режимах.

Проведенные экспериментальные исследования, результаты их обработки и высказанная модель поведения металла в очаге деформации позволяют осознанно управлять

Таблица. Фрагменты кинограмм процессов обрезки припуска

процессом резки с целью получения требуемого качества готовых деталей, разработать обоснованные рекомендации по проектированию технологических процессов и оснаст ки. Знание характера поведения отделившегося припуска позволяет предусмотреть меры защиты работающего персонала от возможного разлета осколков разрушающегося отхода.