Малогабаритное устройство для вневанного нанесения хром-алмазных покрытий на режущие кромки металлообрабатывающего инструмента

Автор: Галлямов Альберт Рафисович, Ибатуллин Ильдар Дугласович, Емельянов Сергей Геннадьевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 1-2 т.16, 2014 года.

Бесплатный доступ

Приведено описание опытного образца и конструкции механической части малогабаритной гальванической установки для формирования защитного хром-алмазного покрытия на изнашиваемые участки сверл, изготовленных из быстрорежущей стали. Новое устройство позволяет повышать стойкость режущих кромок инструмента на самых энергоэффективных режимах, не оказывая вреда окружающей среде и не предполагает наличия квалификации в области электрохимических технологий.

Металлообрабатывающий инструмент, сверло, хром-алмазное покрытие, стойкость, гальваническая установка

Короткий адрес: https://sciup.org/148202748

IDR: 148202748 | УДК: 621.793

Текст научной статьи Малогабаритное устройство для вневанного нанесения хром-алмазных покрытий на режущие кромки металлообрабатывающего инструмента

перетачивают и после первой же переточки положительный эффект от покрытия пропадает. Электрохимическое осаждение в ванне также сопряжено с большими энергозатратами и ухудшением экологии на производстве [2, 3]. В обоих случаях метод приобретает эффективность только при массовом применении. В случае необходимости штучной обработки инструмента эти методы становятся экономически нецелесообразными.

а)

б)

Рис. 1. Инструмент с нитридтитановым (а) и хромовым (б) покрытиями

В большинстве случаев многие предприятия, занимающиеся металлообработкой, сталкиваются с проблемой неизбежного притупления кромок режущего инструмента, сопрягаемого с удалением износостойкого слоя покрытия, что требует переточки инструмента и повторного нанесения упрочняющего покрытия. Многие предприятия закупают готовый инструмент и не имеют технического оснащения для его восстановления и последующего упрочнения. Это привело к востребованности на рынке комплексов для упрочнения режущего инструмента в процессе его повседневной эксплуатации. Зачастую предлагаемые комплексы довольно дорогостоящие, габаритные и требуют дополнительного технического оснащения, что неприемлемо для небольших предприятий. Также необходимость заточки ряда инструмента не по всему зубу, а только по заборной его части, приводит к необходимости упрочнения только лишь отдельных локальных участков инструмента, чего не может реализовать большинство оборудования для электрохимического упрочнения. Проблема усугубляется тем, что не на каждом металлообрабатывающем предприятии имеется оборудования для нанесения покрытий.

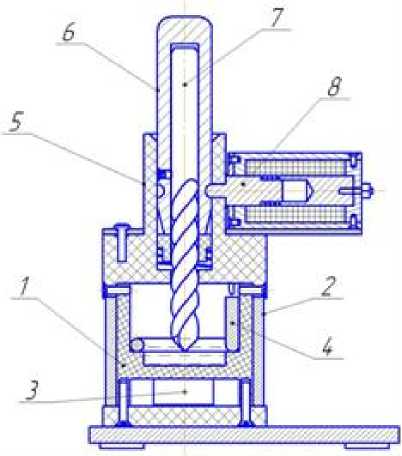

Для решения указанных проблем в Сам-ГТУ разработана конструкция малогабаритной установки для локального электрохимического осаждения износостойкого хром-алмазного покрытия на режущие кромки инструмента, изготовленного из быстрорежущих сталей. В предложенном устройстве гальванический узел и блок управления встроены в один независимый моноблок. Конструкция гальванического узла представлена на рис. 2. Узел представляет собой пластиковый химически стойкий стакан 1 с теплоизоляционным кожухом 2. Температура электролита поддерживается за счёт нагревателя 3. На дне стакана расположен свинцовый анод, погружённый в электролит хромирования. Положительный полюс источника питания соединён с анодом. В крышке 5 имеется отверстие для установки рукоятки 6 с обрабатываемым инструментом 7. Рукоятка стопориться с помощью электромагнитного фиксатора 8, через который передаётся ток на обрабатываемый инструмент.

Моноблочное исполнение прибора позволило совместить источник питания и блок управления в корпусе гальванического узла. На передней панели установки расположены кнопки управления технологическими режимами и соответствующие светодиодные индикаторы. Кроме того, внутри стакана расположен таймер с механизмом автоматического поднятия инструмента после осаждения покрытия. Такое решение позволит сразу после переточки инструмента поместить его в устройство и продолжать работу, не следя за процессом осаждения. Малые габариты устройства позволяют не опасаться за испарения вредных веществ. Устройство целесообразно располагать непосредственно возле каждого заточного станка на производстве.

а)

б)

Рис. 2. Гальваническая установка:

а) общий вид моноблочной гальванической установки; б) схема гальванического узла: 1 – стакан; 2 – теплоизолятор; 3 – нагреватель; 4 – анод; 5 – крышка; 6 – рукоятка; 7 – сверло; 8 –фиксатор

Расходным материалом в данной установке является электролит хромирования, который можно поставлять в виде шприца с удлиненной трубкой вместо иглы. Наиболее простой состав электролита хромирования включает следующие компоненты: хромовый ангидрид – 250-350 г/л; кислота серная – 2,5-3,5 г/л; наноструктурирующая добавка УДА-В – 20 г/л. Хромирование производится при температуре электролита при 45-60°С и плотности тока 15-50 А/дм2 (выход по току составляет 12-13%).

Методика работы с гальванической установкой очень проста. Прибор включают и дожидаются нагрева электролита до рабочей температуры. В оправку зажимают новый или заточенный инструмент, обеспечивая требуемый вылет (4 см) с помощью специальной подставки-ограничителя. Обезжиривают поверхность режущих кромок салфеткой, смоченной водной суспензией мела и щелочи. Оправку вставляют в отверстие (рис. 3а) и в течение 30 секунд выдерживают нижнюю часть инструмента в электролите, обеспечивая активацию и прогрев поверхности. Устанавливают требуемые параметры тока и длительности обработки и включают процесс хромирования кнопкой «Пуск» (рис. 3б). Дождавшись автоматического выталкивания оправки с инструментом из гнезда (рис. 3в), инструмент протирают салфеткой и извлекают из оправки.

Испытания проводили на примере упрочнения сверл (по металлу) двух типоразмеров диаметрами 5 мм и 8 мм, изготовленных из быстрорежущей стали Р6М5 (изначально сверла не имели защитных покрытий). Обработку вели при токе 300 мА, предварительно выставив его с помощью регулятора на передней панели. Обработку вели на протяжении 10 минут. Покрытие хрома наносилось на расстоянии около 2 мм от вершины сверла его рабочие кромки, толщина покрытия составила 5 мкм, микротвердость по Виккерсу 1200 кгс/мм2 (рис. 4). Испытания обработанных сверл показали, что упрочняющая обработка повышает стойкость инструмента до 30%.

в)

Рис. 3. Этапы работы гальванической установки (а-б-в)

Рис. 4. Вид сверл с локально упрочненной режущей частью

По сравнению с нанесением износостойких покрытий в ванне [3] предлагаемый способ и устройство имеют следующие преимущества:

-

- мобильность и малые габариты установки позволяют использовать её в любых производственных условиях, например, возле заточных станков;

-

- для работы не требуется квалификации в области электрохимии; локальное упрочнение режущих кромок инструмента позволяет увеличить его стойкость без изменения калибра;

-

- возможность обработки различных инструментов (сверла, метчики, фрезы, пуансоны и т.п.);

-

- возможность многократной обработки инструмента; возможность регулировки толщины и твердости наносимого покрытия;

-

- малый расход электролита и отсутствие вредных испарений; малое потребление электроэнергии и высокая скорость обработки;

-

- наносимое хром-алмазное покрытие имеет высокие показатели твердости, износостойкости, теплостойкости, коррозионной стойкости и адгезии;

-

- высокая экономическая эффективность при штучной обработке инструмента.

Работа выполнена при поддержке Минобрнауки России в рамках задания №2014/199 на выполнения государственных работ в сфере научной деятельности в рамках базовой части государственного задания Минобрнауки России.

Список литературы Малогабаритное устройство для вневанного нанесения хром-алмазных покрытий на режущие кромки металлообрабатывающего инструмента

- Ненашев, М.В. Перспективные технологии, свойства и применение наноструктурированных электрохимических покрытий/М.В. Ненашев, И.Д. Ибатуллин, А.Р. Галлямов и др.//Вестник СГАУ им. акад. С.П. Королева (Национального исследовательского университета). -Самара: СГАУ, часть 1. 2011. №3 (27). С. 189-196.

- Ибатуллин, И.Д. Патент РФ №2292410. Устройство для нанесения покрытий посредством электролитического натирания/Ибатуллин, И.Д., А.Н. Ганин, Д.Г. Громаковский и др.//Опубл. 27.01.2007, бюл. №3.

- Соколов, Ф.Ф. Хромирование режущего инструмента и штампов. -М: Изд-во Академии наук СССР, 1941. 70 с.