Малоэнергоемкое связующее для изделий на основе каменной ваты

Автор: Жуков А.Д., Артеменко С.О., Жук П.М., Боброва Е.Ю., Медведев А.А.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 4 т.17, 2025 года.

Бесплатный доступ

Введение. Основная цель исследования: снижение энергоемкости изготовления минераловолокнистых изделий за счет разработки инновационного связующего на основе модифицированных эпоксидных веществ. Для достижения поставленных целей были изучены возможности использования в качестве связующих эпоксидных соединений, а также способов их модификации. Материалы и методы. Использовалось эпоксидное связующее, модификатор и пластификатор; минеральная вата с модулем кислотности 1,8–2,1 и диаметром волокон порядка 4–5 мкм. Адгезионная прочность и прочность при растяжении определяли на машине INSTRON 3382. Разработана методика исследования рецептур и технологических параметров получения модифицированного эпоксидного связующего, также осуществлена реализация этой методики. Результаты. Установлен состав эпоксидного модифицированного связующего, включающего 6% модификатора (латентного компонента) и 3% пластификатора, а также обоснована температура тепловой обработки 150–154 °С, в то время как тепловая обработка традиционных связующих происходит при 240–320 °С. Значимость полученных результатов состоит в разработке основ цифровой методики исследований технологии, а также в обосновании возможности использования, полученного с применением латентного компонента и пластификатора, модифицированных эпоксидных соединений в качестве связующего для минераловолокнистых изделий. После отверждения связующего прочность адгезионного контакта с минеральной поверхностью составила 58,4 МПа, предел прочности связующего при растяжении 77,4 МПа и адгезионная прочность контакта после климатических испытаний 29,1 МПа. Заключение. Оценка свойств минераловатных изделий показала, что их эксплуатационная стойкость соответствует показателям стойкости изделий на традиционных связующих. Изделия на основе минеральных волокон (базальтовых, стеклянных, каменных) являются наиболее применяемыми и эффективными теплозвукоизоляционными материалами. Применение этих изделий позволяет значительно снижать расходы энергии на кондиционирование в жаркие периоды, а также на обогрев помещений в холодное время года. Использование модифицированного эпоксидного связующего позволяет на 50% снизить расходы на тепловую обработку и при этом на 20–30% снизить общие расходы тепла, то есть повысить общую энергетическую эффективность изделий.

Эпоксидное связующее, модификатор связующего, цифровая модель, тепловая обработка, эксплуатационная стойкость, снижение энергоемкости

Короткий адрес: https://sciup.org/142245510

IDR: 142245510 | УДК: 691.619.8 | DOI: 10.15828/2075-8545-2025-17-4-377-388

Текст научной статьи Малоэнергоемкое связующее для изделий на основе каменной ваты

Жуков А.Д., Артеменко С.О., Жук П.М., Боброва Е.Ю., Медведев А.А. Малоэнергоемкое связующее для изделий на основе каменной ваты. Нанотехнологии в строительстве. 2025;17(4):377–388. – EDN: BORGVT.

Современной тенденцией развития строительной отрасли является ориентация на энергоэффективность и на создание комфортных или технологически приемлемых условий в изолируемых помещениях. Энергоэффективность предполагает оправданное снижение потерь тепла при производстве материалов и их эксплуатации, а создание комфортных усло- вий – формирование оптимального температурновлажностного микроклимата в помещениях и, кроме того, акустического и санитарного комфорта.

Ориентация на энергоэффективность является следствием тенденций, связанных с общими и частными проблемами эксплуатации зданий, использования ресурсов и энергетического сотрудничества или энергетической зависимости. L. Pérez-Lombard, J. Ortiz и C. Pout в обзоре потребления энергии зда-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ ниями показали, что в экономически развитых странах на защиту от холода или кондиционирование может расходоваться от 20 до 30 % энергии [1]. Причем рост численности населения, увеличение спроса на строительные услуги и стремление к повышению уровня комфорта, а также увеличение времени, проводимого внутри зданий, гарантируют, что тенденция к увеличению спроса на энергию сохранится в будущем, что, в частности, обосновано в исследовании R. Fouquet [2].

Важным фактором является также стоимость природных энергоносителей и связанные с этим проблемы дефицита, роста цен на энергоносители и логистические проблемы, связанные с их доставкой. Особенности использования ископаемого топлива рассмотрены в обзоре R.J. Brecha [3]. При этом очевидным фактором является хозяйственная деятельность человека, которая, как подмечено в исследованиях M. Höök и X. Tang [4], возможно, станет одной из основных причин антропогенного изменения климата, также предполагает значительное увеличение мирового использования ископаемого топлива, которое к тому же является основным источником выбросов продуктов его сгорания, что в той или иной мере может влиять на окружающую среду.

Ситуация с жидким топливом, сжиженным газом и газом также в значительной степени влияет на энергетическую стабильность и, в частности, на стабильность функционирования экономики в целом и строительной отрасли в частности, что отражено в обзоре D. Fantazzini, M. Höök и A. Angelantoni [5]. Рассматривается также целесообразность подготовки к сценарию, при котором капитал и энергия будут стоить намного дороже, чем при обычном ведении бизнеса. В материале J.M. Dargay, и D. Gately [6] обосновывается, что мировой спрос на нефть смещается в сторону более быстрорастущих и менее чувствительных к ценам продуктов и регионов.

Установленные закономерности позволяют четко представить целесообразные направления строительной отрасли и, в частности, подтверждают целесообразность разработки эффективных систем изоляции, развития технологии производства и применения современных теплоизоляционных материалов.

Изоляционная оболочка здания, которая, с точки зрения строительства, рассматривается как система изоляции, позволяет в значительной степени оптимизировать энергетические затраты и формировать комфортное состояние в помещениях. Важным, как обосновано в статье N.H. Cuong и др. [7], является создание систем изоляционных оболочек с минимальными потерями тепла через области повышенной теплопередачи. Системы активной изоляции (AIS) в зданиях, изученные N. Kunwar и др. [8], представ- ляют собой ограждающие конструкции, которые объединяют теплоизоляцию, накопление тепловой энергии и средства управления. Результаты исследования динамических систем изоляции, полученные M. Fawaier и B. Bokor [9], показывают, что такие системы позволяют регулировать скорость передачи тепла через ограждающие конструкции зданий с течением времени. Основная функция динамической изоляции заключается в изменении коэффициента пропускания тепла через конструкцию. Несколько существующих конструкций для динамической изоляции, реализуемых с помощью воздушного потока, и связанная с этим экономия энергии может достигать более 40% по сравнению с ограждающими конструкциями зданий с альтернативой статической изоляции. Наиболее используемыми пассивными системами изоляции являются системы вентилируемых фасадов и скатных крыш с воздушным зазором, циркуляция воздуха в котором, по данным A.H. Yoon [10], позволяет регулировать воздушные и тепловые потоки.

Наличие теплоизоляционных материалов является обязательным для любой из систем. В системах изоляции применяются как синтетические материалы, в основном на основе вспененных полимеров, что отражено в учебном пособии В.А. Ушкова, К.С. Стенечкиной, М.Г. Бруяко [11], так и материалы на основе минеральных пен, в том числе по данным Медведевой Г.А. и Секариной О.С. на основе отходов [12]. Одним из основных теплоизоляционных материалов, к тому же негорючих, являются минераловолокнистые материалы, подробный обзор производства и применения которых проведен Р.З. Рахимовым, Н.С. Шелиховым, Т.В. Смирновой [13]. Установлено в том числе, что использование некоторых видов синтетических связующих может представлять некоторую опасность для окружающей среды вообще и для человека в частности.

Структура минераловолокнистых изделий формируется за счет переплетения волокон и отверждения введенного связующего (рис. 1) в областях (точках) контактов между волокнами. В качестве волокнистой основы используется каолиновое (алюминатное), хризотиловое (асбестовое), базальтовое и стеклянное волокно, а также минеральная или каменная вата.

Свойства волокон зависят от их химического состава, диаметра и длины и во многом определяют как технологию изготовления, так и свойства изделий. Вид связующего определяется, в том числе, типом волокна и областью применения изделий. Так, в технологии огнеупоров применяют при использовании каолинового волокна глинистое связующее; при использовании хризотиловых волокон применяют минеральное вяжущее; часто минеральные компоненты используют для модификации свойств связующего. В технологии изделий на основе стеклянных или ба-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 1. Структура минераловатного ковра зальтосодержащих волокон (стеклянная и каменная вата в том числе) используют синтетическое связующее. Наиболее распространенными синтетическими связующими являются фенольное связующее, нейтрализованное аммиачной водой, и фенолформальдегидные смолы.

Достоинствами фенолсодержащих связующих являются их относительно высокая стойкость к минеральным волокнам и незначительная деградация свойств в результате воздействия знакопеременных температур. Недостатки, в основном, связаны с присутствием фенола, обладающего резким запахом и токсичностью. Карбамидное связующее не имеет этих недостатков, но имеет худшие показатели адгезии к минеральному волокну. Также существует опасность деградации свойств в результате климатических воздействий.

Эти виды связующего вводят в камеру волокноо-саждения в виде водных эмульсий (само связующее в воде не растворяется). Далее распыленное связующее осаждается на волокнах и таким образом закрепляется в объеме формирующегося минераловатного ковра. Синтетическое связующее, вводимое в камеру волокноосаждения (формирования минераловатного ковра) методом распыления, равномерно распределяется в объеме материала и за счет сил поверхностного натяжения концентрируется в областях контакта между волокнами. Далее ковер поступает в камеру термообработки, где связующее отверждается по термореактивному механизму.

Применение синтетических связующих имеет ряд особенностей. Во-первых, компоненты этих связующих в неотвержденном состоянии являются токсичными веществами. Во-вторых, при нарушении технологического регламента возможно неполное отверждение связующего в минераловатном ковре, что делает изделия опасными к применению. Отметим также, что пары фенола, помимо резкого запаха, обладают кумулятивным эффектом, то есть накапливаются в организме человека. В-третьих, температура отверждения связующих этой группы превышает 260–320 °С, что, с одной стороны, приводит к энергетическим затратам, а с другой – осложняет равномерное протекание реакции поликонденсации связующего в изделии.

Преимуществами связующего на основе модифицированных эпоксидных смол является их меньшая экологическая опасность, обусловленная как минимальной токсичностью связующего, так и возможностью его отверждения при температурах, не превышающих 160 °С, а также полифункциональность эпоксидных смол позволяет адаптировать их для решения различных технологических задач.

Связующие, вяжущие вещества и клеи, как следует из обзора Р.Р. Мухаметова и А.П. Петрова [14], являются предметом пристального исследования. Изучаются различные виды эпоксидных соединений, а также влияние на их свойства различных модификаторов и добавок, ориентированных, в первую очередь, на снижение температуры отверждения, повышение эластичности отвержденного контакта, а также на улучшение адгезии связующего к волокну, а, следовательно, на повышение эксплуатационной стойкости изделий, которая обуславливает надежность изоляционных оболочек.

Исследования P. Apostolidis и др. [15] показали, что в качестве связующих возможно использование производных эпоксидных смол в сочетании с отвердителем и модификаторами. Применение модифицированных эпоксидов может решить ряд проблем, связанных с традиционными связующими, такими как фенолформальдегидные смолы, и предложить улучшенные эксплуатационные характеристики. M. Rahmathullah и др. [16] подтверждено, что одним из наиболее значимых преимуществ эпоксидной смолы является ее относительная экологическая безопасность.

При образовании эпоксидных смол проявляется реакция этерификации между эпоксидной группой и карбоксильной группой акриловой кислоты. Исследования M. Saif и др. показали, что эту реакцию можно катализировать бензимидазолом, что повышает эффективность реакции за счет снижения энергии активации, необходимой для процесса. Реакция, в первую очередь, включает присоединение карбоксильной группы к эпоксиду, образуя сложноэфир-ную связь без существенных побочных реакций [17].

В составе эпоксидных соединений, по данным E. Ozgul, могут использоваться аминовые отверди-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ тели с учетом способности обеспечивать высокие механические свойства и химическую стойкость. Они включают алифатические, циклоалифатические и ароматические амины. Алифатические амины характеризуются низкой вязкостью и хорошей обрабатываемостью [18]. Циклоалифатические амины типа бисфенол F обеспечивают повышенную прочность и модуль упругости.

Возможность использования ангидридов (фталевого ангидрида и его аналогов) в качестве отвердителей показана S. Nakamura. В присутствии катализатора, например, третичного амина, ангидриды реагируют с эпоксидными группами, образуя сложные эфиры и поперечные связи [19]. Исследованиями З. Сакошева и А. Блазнова установлено, что эти отвердители особенно эффективны в случаях, требующих высокую термостойкость, и часто используются в сочетании с эпоксидными смолами, такими как ЭД-20 [20].

М. Аликиным и др. установлено, что материал на основе эпоксидной смолы типа бисфенол F показал повышенную прочность на сжатие и изгиб при отверждении при повышенных температурах, причем тип отвердителя дополнительно и положительно повлиял на эти свойства [21]. Модификация эпоксидных составов позволяет получать быстро отверждаемые композиции, устойчивые, в том числе, к низким температурам. Например, добавление ди-глицидилфталата (ДП) ускоряет отверждение и делает эти составы пригодными для использования в условиях низких температур [22]. Пост-отверждение при температурах от 125 °C до 150 °C, как показали результаты, полученные Y. Kawashima и Y. Tsuji [23], дополнительно повышает механическую прочность и ударную вязкость, способствуя повышению однородности сшитых структур.

Латентные компоненты играют важную роль в модификации свойств эпоксидных связующих. Они позволяют регулировать температуру отверждения, усиливать адгезию связующего к волокну и улучшать эксплуатационные характеристики материала. Исследованиями T. Kohlan, M. Rahmathullah и др. установлено, что основная функция латентных компонентов заключается в активации при определенных условиях, таких как температура, давление или pH, что делает процесс отверждения более контролируемым и эффективным [16, 24].

В качестве латентного компонента могут применяться комплексы триарилимидазола и фитиновой кислоты, полученные из лигнина. По данным H. Li и др., этот комплекс на основе биологического сырья обеспечивает стабильность при хранении и механические свойства после отверждения, демонстрируя потенциал развития для подобных эпоксидных систем [25]. T. Yin и др. установлено, что «микроинкапсули- рованная эпоксидная смола и латентный отвердитель» предполагает использование микрокапсул, содержащих эпоксидную смолу и латентный отвердитель, которые высвобождаются и отверждаются при повреждении микрокапсул, обеспечивая композитным материалам свойства самовосстановления [26].

Кроме применения латентных компонентов модифицирующие добавки могут изменять кинетику отверждения эпоксидных смол, влияя на скорость реакции и температуру. Р. Коротковым и др. установлено, что добавление ацетилацетоната цинка и глицерина в эпоксидно-ангидридные витриме-ры улучшает процесс отверждения, значительно сокращая время растворения [27]. Аналогичным образом использование ускорителей, таких как трис(диметиламинометил) фенол (DMP-30) в эпоксидных смолах, может снизить температуру реакции отверждения и изменить структуру сшивки, оптимизируя диэлектрические свойства. Добавки также играют важную роль в улучшении механических и термических свойств эпоксидных связующих, как показали исследования P. Agbo и др. Например, биологическое связующее, полученное из микроводорослей, улучшает термическую стабильность и механические характеристики эпоксидных композитов [28].

Отметим, что многие виды синтетических веществ проходят поликонденсацию с применением отвердителей (например, для поликонденсации эпоксидной диановой смолы марки ЭД-20 используется отвердитель ПЭПА), но в технологии минераловолокнистых изделий этот способ не применим ввиду использования водных дисперсий связующих веществ и их отверждения на волокнах.

Применительно к связующим на основе эпоксидных соединений наиболее перспективным является применение модификаторов, повышающих адгезию и эластичность омоноличивания волокон, а также использование латентных синтетических компонентов, позволяющих в том числе снизить температуру поликонденсации связующего. По факту совместимости с эпоксидными соединениями перспективным является применение трикрезилфосфата или олеиновой кислоты. Добавление латентного (скрытого) отвердителя (диэтиламинборана) в массу эпоксида позволяет варьировать интервал температуры и времени тепловой обработки, снижая затраты на таковую.

Целью работы является анализ априорной информации и проведение (с привлечением цифровых и статистических методов) экспериментальных исследований по модификации упрочнения термоотверждаемого эпоксидного связующего за счет введения пластификатора и латентного компонента, а также оценка эксплуатационных характеристик минераловатных изделий на основе этого связующего.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

МЕТОДЫ И МАТЕРИАЛЫ

Эксперимент проводился по двум основным направлениям. Во-первых, исследовались свойства модифицированного эпоксидного связующего и формировались основы методик подбора его состава и прогнозирования свойств. Во-вторых, исследовались эксплуатационные характеристики минераловатных плит с использованием этого связующего.

Натурный эксперимент в технологии строительных материалов характеризуется высокой материалоемкостью и временем для исследований, а также большим числом варьируемых факторов. Кроме того, всегда остается открытым вопрос о достоверности получаемых результатов и способов проверки этой достоверности. В связи с этим всегда является актуальным использованием статистических методов организации эксперимента и цифровых методов анализа его результатов [29–31].

Основой используемых статистических методов являлся регрессионный анализ, при реализации которого в целях снижения трудоемкости и упрощения расчетов принимается условие: распределение значений ошибки регрессии подчиняется нормальному закону с параметрами N(0,1). Ошибки регрессии различных результатов считаются независимыми. В проведенном эксперименте в целях возможности использования методик статистической оценки результатов в каждой точке плана опыт повторялся 5 раз с использованием метода рандомизации. Определялись средние значения (моды) и отклонения от средних значений с доверительным уровнем вероятности 10%.

Разработанный в НИУ МГСУ метод базируется на «классических» методах статистического планирования и обработки результатов эксперимента с применением методов алгебраического или матричного анализа нелинейных функций нескольких переменных и широко опробован при решении рецептурных и технологических задач в строительном материаловедении [32–34].

В эксперименте в качестве оцениваемых результатов были приняты прочность при сжатии композиционного связующего (У1) и его адгезия (У2) к сте- клянной поверхности (как аналогу минерального волокна, имеющего аморфную структуру); также оценивалось изменение прочности адгезии в результате климатического воздействия (У3). В качестве параметра оптимизации был принят У2.

С использованием разработанной методики проведения эксперимента и цифровой аналитической оптимизации его результатов эксперимент проводился в два этапа. На первом этапе исследовалось линейное влияние на параметр оптимизации всех значимых факторов. В итоге было выбрано три наиболее значимых: содержание латентного компонента в композиционном связующем (Х 1 ), содержание пластификатора в композиционном связующем (Х 2 ), температура отверждения композиционного связующего (Х 3 ). Влияние этих трех факторов исследовалось в процессе реализации второго этапа эксперимента, условия проведения которого представлены в табл. 1.

Адгезионные соединения между синтетическим вяжущим и материалом основы, их механические и эксплуатационные свойства оценивались по нормативным методикам, установленным соответствующими стандартами. Прочность адгезионных соединений оценивается по способам приложения нагрузки и по испытательным поверхностям. Адгезионная прочность и прочность при растяжении определяли на машине INSTRON 3382. Эксплуатационную стойкость вяжущего (изменение адгезии к стеклянной подложке) определяли по результату климатических воздействий в течение 60 циклов попеременного замораживания и оттаивания в интервале температур от –30°С до +60°С.

Оценка изменения эксплуатационных характеристик минераловатных плит во времени осуществлялась по нормативным методикам с использованием климатической камеры, а также по экспресс-методи-ке, разработанной под руководством Ю.Л. Боброва в ВШЭ и МГСУ. Экспресс-методика позволили оценить свойства минераловатных изделий в условиях температурно-влажностных воздействий в специальных камерах, выпускаемых ОАО «МАКСМИР» (рис. 2). Ускоренные испытания над кипящей водой проводили в течение 20–25 мин.; оценивалось изме-

Таблица 1. Условия проведения эксперимента

|

Наименование фактора |

Символ, Х i |

Среднее значение фактора, ^ |

Интервал варьирования, ΔХi |

Значения фактора на уровнях |

|

|

–1 |

+1 |

||||

|

Содержание модификатора компонента, % |

Х 1 |

4,0 |

2,0 |

2,0 |

6,0 |

|

Содержание пластификатора, % |

Х2 |

2,0 |

0,6 |

1,2 |

2,4 |

|

Температура отверждения, о С |

Х 3 |

120 |

40 |

80 |

160 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 2. Камера для проведения экспресс-испытаний минераловатных плит нение прочности при сжатии при 10% деформации. Эта методика в настоящее время не имеет аналогов и позволяет получать вполне достоверные результаты за очень короткое время, тогда как реализация методик, рекомендованных стандартами, может занимать месяцы.

Сущность метода, основанного на нормативной методике, заключалась в том, что образец подвергали циклическим климатическим воздействиям (в интервалах температур от –20°С до + 20°С), имитирующим условия эксплуатации материала, и определяли изменение прочности материала при сжатии при 10% деформации. Образцы материалов испытывали через 20, 40, 80, 120, 160 циклов замораживания и оттаивания. Два цикла климатического воздействия приравнивались к одному условному году эксплуатации. Сопоставимость результатов, полученных по различным методикам, находилась на уровне 89–94%.

В исследованиях использовалась минеральная (каменная) вата с модулем кислотности 1,8–2,1 и диаметром волокон порядка 4–5 мкм. Испытания по оценке эксплуатационной стойкости проводились для полужестких плит (средней плотностью 117–123 кг/м³). В первой серии использовалось нейтрализованное фенольное связующее; во второй серии – модифицированное эпоксидное связующее. Расход связующего был принят 3,6%.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Проведение активного эксперимента осуществлялось по плану полного факторного эксперимента для получения нелинейных полиномов (уравнений регрессии). Обработка результатов эксперимента и проверка статистических гипотез проводились в программе Statistika. Оценка значимости коэффициентов – через сравнение доверительными интервалами ∆b по каждому уравнению регрессии осуществлялась через критерий Стьюдента и дисперсию параллельных опытов. Проверка адекватности моделей осуществлялась по критерию Фишера.

Цифровая обработка позволила получить уравнения регрессии (алгебраические полиномы или цифровые модели) следующего вида:

Предел прочности связующего при растяжении (доверительный интервал ∆ b 1 = 2,2 МПа)

У1 = 56+7X1+8X2+9X3+4X1X2–3X32.(1)

Адгезионная прочность после отверждения (доверительный интервал ∆ b 2 = 3,7 МПа)

У2 = 32+8X1+13X2+10X3+5X1X2–6X32.(2)

Адгезионная прочность после климатических испытаний (доверительный интервал ∆ b 3 = 0,6 МПа)

У3 = 21+3X1+4X2+2X3+1X1X2–1X32.(3)

Анализ коэффициентов уравнений регрессии позволяет сделать ряд выводов. Во-первых, фактором с наибольшим влиянием на результаты является содержание пластификатора (коэффициенты при Х 2 , равные соответственно 8, 13 и 4). Во-вторых, увеличение значений фактора, характеризующих влияние содержания латентного компонента в интервалах условий эксперимента, также положительно влияет на рост значений функций отклика (коэффициенты при Х 1 , равные, соответственно, 7, 8 и 3). В-третьих, значимое парное взаимодействие с положительным коэффициентом (Х 1 Х 2 ) указывает на возможность синергетического эффекта, то есть взаимного совместного влияния этих факторов на результат, что, впрочем, предполагает дополнительные исследования. В-четвертых, влияние температуры тепловой обработки неоднозначно, что следует из анализа коэффициентов при Х 3 и Х 3 2 (со знаком минус). Это нелинейное влияние позволяет использовать методику аналитической оптимизации, разработанную в НИУ МГСУ и реализованную при решении рецептурных задач и изучении технологий многих строительных материалов.

Аналитическая оптимизация алгебраических функций трех переменных осуществляется с помощью методов математического анализа. Определяем экстремум функции (2) по Х 3 , приравниваем его к 0 и получаем значение оптимальной температуры термообработки:

∂ У 2 /∂ X 3 = 10–12 X 3 = 0 → X 3 = 10/12 = 0,83. (4)

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Подставляем полученное оптимальное значение температуры отверждения (в кодированном виде, подставляем его в уравнения (1–3) и получаем оптимизированные функции:

Предел прочности связующего при растяжении (оптимизированная функция):

У1 = 61+7X1+8X2+4X1X2.(5)

Адгезионная прочность после отверждения (оптимизированная функция):

У2 = 36+8X1+13X2+5X1X2.(6)

Адгезионная прочность после климатических испытаний (оптимизированная функция):

У3 = 22+3X1+4X2+1X1X2.(7)

Определяем с помощью условий табл. 1 натуральное значение оптимальной температуры термообработки: t = 120 + 40×0,83 = 152 °C или с учетом статистической погрешности 150–154 °С.

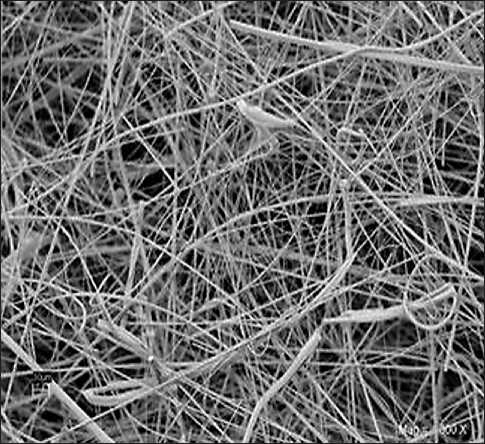

Графическая интерпретация зависимостей (5–7) позволила построить номограмму, с помощью которой стало возможным решение прямой (прогностической) задачи цифрового моделирования: получение значений показателей свойств в зависимости от изменения значений варьируемых факторов в установленной экспериментом области определения.

Номограмма (рис. 3) включает три сектора: в секторе I устанавливается взаимосвязь между варьируемыми факторами (расходом пластификатора и латентного компонента) и прочностью клеевого состава на растяжение (R); в секторе II – между варьируемыми факторами и адгезионной прочностью (Ro); в секторе III – между варьируемыми факторами и адгезионной прочностью после климатических испытаний (Rt).

Прогностическая задача решается в следующей последовательности. Задают значения содержание латентного компонента и пластификатора и далее по секторам определяют величины характеристик. В примере (см. рис. 3, красные линии) принят расход латентного компонента (C l ) 5% от содержания связующего и расхода пластификатора (C p ) 2% от содержания связующего. В секторе 1 из точки C l = 5% проводим прямую, параллельную оси абсцисс, и продлеваем ее в сектор II. В секторах I, II и III из точек C p = 2% проводим прямые, параллельные осям ординат. На пересечениях этих прямых в секторе 1 получаем значение прочности при растяжении ( R = 74 МПа); а в секторе II – адгезионную прочность ( R о = 74 МПа). В секторе III из точек пересечения расхода пластификатора и прямой расхода латентного компонента опускаем перпендикуляр на ось ординат и получаем значение адгезионной прочности после климатических испытаний ( R t = 25 МПа). Прогностическая задача может быть также решена посредством расчета по программе для ЭВМ.

Следующим этапом является проверка полученных оптимизационных решений и их сопоставимость с реальными результатами, получаемыми в дополнительных сериях активного эксперимента. Проверка осуществляется по параметру оптимизации (У 2 ): адгезии отвержденного связующего к основанию.

Рис. 3. Номограмма для оценки свойств связующего в зависимости от изменения расхода латентного компонента и пластификатора при оптимальной температуре тепловой обработки 150–154 °С

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Условия проведения эксперимента и его результаты представлены в табл. 2.

Наилучшие результаты получены для состава № 1, который и является оптимальным для проектируемого композиционного вяжущего: содержание латентного компонента 6,0%; содержание пластификатора 3,0% при оптимальной температуре тепловой обработки 150–154 °С. Этому составу соответствуют прочность адгезии после отверждения связующего 58,4 МПа и определенные расчетным путем (с помощью полиномов 5 и 7) предел прочности связующего при растяжении 77,4 МПа и адгезионная прочность после климатических испытаний 29,1 МПа.

Эксперимент показал, что в результате попеременного воздействия положительных и отрицательных температур происходит значительное снижение адгезионной прочности (на 50%). Это, безусловно, негативный фактор, но на прочность минераловатных изделий он влияет незначительно в связи с тем, что содержание связующего в изделиях на основе каменной ваты находится в пределах 2,5–3,5% к массе минераловатного ковра. Значительный вклад в формирование свойств изделий вносит структура минераловатного ковра, основанная на переплетении волокон.

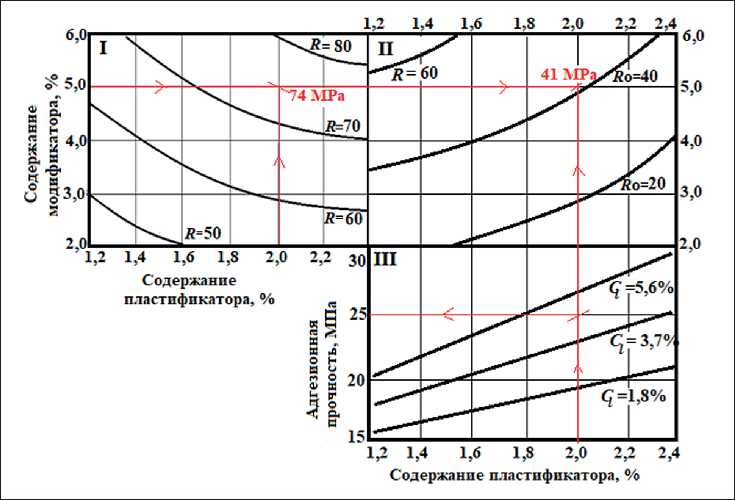

Изучение свойств и эксплуатационной стойкости минераловатных плит на модифицированном эпоксидном связующем показало, что изменение их прочностных характеристик вполне отвечает требованиям, предъявляемым к минераловатным изделиям. Результаты испытаний прочности на сжатие при 10%-ной деформации минераловатных плит в зависимости от количества климатических циклов (z) приведены на рис. 4.

Зависимость прочности на сжатие при 10%-ной деформации (кПа) минераловатных плит от количества климатических циклов и с учетом доверительного интервала, полученного при статистической обработке результатов (точность оценки результатов

Таблица 2. Определение оптимальных значений варьируемых факторов (при оптимальной температуре термообработки 150–154 о С)

|

№ опытов |

Варьируемые факторы |

Прочность адгезии, МПа |

Расхождение, % |

||||

|

Содержание модификатора, % |

Х 1 |

Содержание пластификатора, % |

Х 2 |

Расчетная |

Экспериментальная |

||

|

1 |

6,0 |

+0,9 |

3,0 |

+0,9 |

61,5 |

58,4 |

5,0 |

|

2 |

6,0 |

+0,9 |

2,0 |

0 |

43,6 |

45,1 |

3,3 |

|

3 |

2,0 |

–0,9 |

1,0 |

–0,9 |

20,4 |

22,6 |

9,7 |

|

4 |

2,0 |

–0,9 |

1,0 |

+0,9 |

36,5 |

37,9 |

5,3 |

|

5 |

4,0 |

0 |

2,0 |

0 |

36,0 |

35,2 |

2,2 |

|

6 |

4,0 |

0 |

1,0 |

–0,9 |

48,7 |

51,4 |

5,3 |

Рис. 4. Зависимость прочности при сжатии минераловатных плит при 10%-ной деформации от количества циклов климатических испытаний: а – среднее значение; б – дисперсия результатов

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

95%), может быть представлена линейными зависимостями:

Для плит с использованием нейтрализованного фенольного связующего:

R 10 ( z ) = 39.2–0.094 • z . (8)

Для плит с использованием модифицированного эпоксидного связующего:

R 10 ( z ) = 34.8–0.075 • z . (9)

Снижение в результате циклических испытаний прочности минераловатных плит обусловлено, в первую очередь, снижением прочности контактных соединений между волокнами. Эксперимент показал, что прочность плит на нейтрализованном фенольном связующем несколько выше, чем у изделий на основе модифицированного эпоксидного связующего (зависимости 8 и 9). Эта разница не является принципиально значимой и нивелируется в процессе климатических воздействий. Решающим фактором является изменение прочностной характеристики контактной зоны по поверхностям контакта «затвердевшее связующее-волокно».

Теплопроводность изделий с применением модифицированного связующего, как и теплопроводность изделий на основе фенольных связующих находится в интервале от 0,04 до 0,05 Вт/(м • К) и является функцией средней плотности изделий. Изменение теплопроводности в результате климатических испытаний незначительно не превышает уровня ошибки эксперимента (3–4%). Паропроницаемость соответствует принятым нормативам и находится в интервале 0,29–0,31 мг/(м • ч • Па).

Снижение тепловых потерь за счет изменения температуры тепловой обработки, а следовательно, и температуры теплоносителя происходит в результате изменения температуры отверждения связующего. Снижение температуры поликонденсации (отверждения) связующего в минераловатных изделиях позволяет значительно уменьшить энергетические затраты на процесс тепловой обработки минераловатного ковра.

Факт экономии энергии может быть подтвержден расчетом. В результате снижения температуры тепловой обработки изменяется теплосодержание теплоносителя, то есть теплосодержания теплового потока:

Q = G • c • t, где G – расход теплоносителя, который можно принять равным 10 000 м³/ч; с – удельная теплоемкость теплоносителя (1,315 кг/м °С), а t – темпе- ратура теплоносителя, принимаемая равной либо 300 °С, либо 150 °С.

При использовании фенолоспиртов, отверждаемых при 300 °С, теплосодержание теплового потока составит:

10 000×300×1,315 / 3600 = 1096 кВт.

При использовании эпоксидных смол на латентных отвердителях, отверждаемых при 150 °С, теплосодержание теплового потока составит:

10 000×150×1,315 / 3600 = 547 кВт.

Таким образом, в относительных единицах снижение расхода тепла по тепловым потокам составит: (1096–547) / 1096 = 0,5 (или 50 %).

Полностью энергетические затраты производства минераловатных изделий включают затраты, связанные с производством минерального волокна, с расходом электроэнергии на технологические нужды и пр. Суммарный расчетный экономический (энергетический) эффект от снижения температуры тепловой обработки на 150 °С можно принять равным 20–30 %.

ЗАКЛЮЧЕНИЕ

Изделия на основе минеральных волокон и, в частности, изделия на основе каменной ваты положительно зарекомендовали себя в различных системах изоляции строительных конструкций. Неоспоримым преимуществом является их негорючесть, а особенности свойств и технологий связаны со структурными характеристиками этих материалов, в том числе со свойствами используемых связующих и параметрами их тепловой обработки. В связи с этим являются целесообразными исследования, направленные на расширение возможной базы используемых связующих, в числе композиционных и компаундов, в целях снижения энергоемкости изготовления изделий при сохранении уровня их эксплуатационных свойств.

Реализация эксперимента позволила разработать основы методик прогнозирования свойств модифицированного эпоксидного связующего, подбора его состава и температуры тепловой обработки. Установлен оптимальный состав эпоксидного связующего, содержащего 6,0% модификатора от массы связующего и расход пластификатора 3,0% от массы связующего. Оптимизирована температура тепловой обработки: 150–154 °С. Установлено, что этому составу композиционного связующего соответствуют прочность адгезии после отверждения связующего 58,4 МПа и определенные аналитическим путем предел прочности связующего при растяжении 77,4 МПа и адгезионная прочность после климатических ис-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ пытаний 29,1 МПа. Минераловатные плиты с применением модифицированного эпоксидного связующего по своим свойствами и эксплуатационной стойкости незначительно отличаются от изделий на основе традиционных видов связующего.

Эффект от применения модифицированного эпоксидного вяжущего обусловлен двумя факторами. Во-первых, снижение токсичности связующего снижает опасность вредных испарений из изделий при их эксплуатации, и, во-вторых, снижение тем- пературы тепловой обработки на 150 °С снижает как вредные выделения от продуктов сгорания топлива, так и энергетические затраты на тепловую обработку минераловатного ковра, направленную на обеспечение полной поликонденсации связующего в изделии. Замена фенольного связующего на модифицированное эпоксидное позволяет на 50% снизить затраты на тепловую обработку минераловатного ковра и на 20–30% – общие энергетические затраты на изготовление минераловолокнистых изделий.