Масштабно-инвариантные закономерности эволюции структуры и оценка надежности алюминиевых сплавов при последовательных динамических и усталостных нагружениях

Автор: Оборин Владимир Александрович, Банников Михаил Владимирович, Наймарк Олег Борисович

Статья в выпуске: 2, 2010 года.

Бесплатный доступ

В работе описано исследование роли коллективного поведения ансамблей дефектов в предварительно нагруженных образцах из двух сплавов алюминия Al-Cu и Al-Mg, подверженных усталостным испытаниям, соответствующим базовому сроку службы (приблизительно 2∙105 циклов). После деформирования рельеф поверхности снимался с помощью интерферометра-профилометра New-View с целью изучения масштабно-инвариантных закономерностей эволюции структуры, обусловленной дефектами.

Надёжность, усталость, деформация, разрушение, структура

Короткий адрес: https://sciup.org/146211341

IDR: 146211341 | УДК: 539.4:620.2

Текст научной статьи Масштабно-инвариантные закономерности эволюции структуры и оценка надежности алюминиевых сплавов при последовательных динамических и усталостных нагружениях

Стадийность разрушения в многоцикловом диапазоне анализируется на основе структурных признаков поврежденности, относящихся к широкому спектру пространственных масштабов: полосы локализованной пластичности (persistent slip bands - PSB), усталостные бороздки (striations), микротрещины, формируемые при пересечении PSB, зернограничные дефекты. Основная поврежденность относится к масштабам дефектов 0,1 мкм - 1 мм, которые существенно меньше масштабов, регистрируемых методами неразрушающего контроля, применяемых для оценки надежности в процессе эксплуатации изделий.

Количественная фрактография является эффективным методом исследования роли исходной структурной гетерогенности, накопления дефектов различных масштабных уровней (дислокационных ансамблей, микропор, микротрещин) при оценке критических условий перехода от дисперсного к макроскопическому разрушению с учетом характерных стадий этого перехода - зарождения и развития трещин, что является основой для оценки временного ресурса изделий в условиях многоцикловой усталости.

Анализ морфологии поверхностей разрушения на основе пространственно-временных инвариантов впервые был предложен в работе [1] на основе анализа рельефа поверхности разрушения, обнаруживающей свойства самоафинности, которые отражаются в инвариантных характеристиках рельефа поверхности (шероховатости) на широком спектре пространственных масштабов, и которые, в свою очередь, отражают коррелированное поведение дефектов различных масштабных уровней.

В работе исследовано два сплава алюминия: 2017A-T3 (Al-Cu) и 5454-0 (Al-Mg), используемые в авиационной промышленности и автомобилестроении. Химический состав и квазистатические характеристики представлены в табл. 1 и 2. Нагружение образцов осуществлялось двумя способами - квазистатическим и динамическим растяжениями [2], после чего образцы подвергались циклической нагрузке, соответствующей базовому сроку службы (приблизительно 2^10 5 циклов), с последующим изучением фрактографии изломов с помощью интерферометра-профилометра New View 5010 в терминах показателя шероховатости - показателя Хёрста.

Таблица 1

Химический состав (весовые %)

|

Сплав |

Cu |

Mg |

Mn |

Si |

Fe |

Zn |

Cr |

Ti+Zr |

|

2017А-Т3 |

3,5–4,5 |

0,4–1,0 |

0,4–1,0 |

0,2–0,8 |

<0,7 |

<0,25 |

<0,1 |

<0,25 |

|

5454-0 |

0,10 |

2,4–3,0 |

0,5–1,0 |

0,25 |

0,4 |

0,25 |

0,05–0,20 |

0,20 |

Таблица 2

Квазистатические характеристики

|

Сплав |

Модуль упругости (ГПа) |

Предел текучести (МПа) |

Предел прочности (МПа) |

Удлинение(%) |

|

2017А-Т3 |

75 |

427 |

573 |

13 |

|

5454-0 |

71,5 |

94 |

282 |

23 |

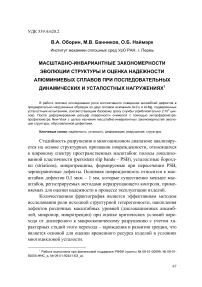

Динамическое преднагружение образцов проводилось с применением инерционного нагружающего устройства, позволяющего реализовать динамическое деформирование на фиксированное значение деформации до значений скоростей деформации ~103 c-1 Истинные значения скорости деформации измерялись с использованием скоростной камеры REMIX, синхронизованной с моментом начала деформирования. Диаграммы механических испытаний представлены на рис. 1.

а б

Рис. 1. Диаграммы квазистатического и динамического деформирования алюминиевых сплавов: а - Al-Cu, б - Al-Mg

Усталостные испытания проводились на классической испытательной машине резонансного типа (Amsler Vibrophore) с контролем усилия в условиях полностью обратимого цикла нагрузки-разгрузки. Данная установка позволяла осуществлять регистрацию частотных характеристик деформируемого образца и остановку процесса усталостного нагружения при резком изменении импеданса при зарождении усталостной трещины или формировании зоны локализации разрушения. Изменение частоты на 0,4 Гц соответствовало появлению трещины с характерным размером ~1 мм. Уровень приложенных напряжений позволял проводить исследования усталостного ресурса до значений, соответствующих 240 5 циклов.

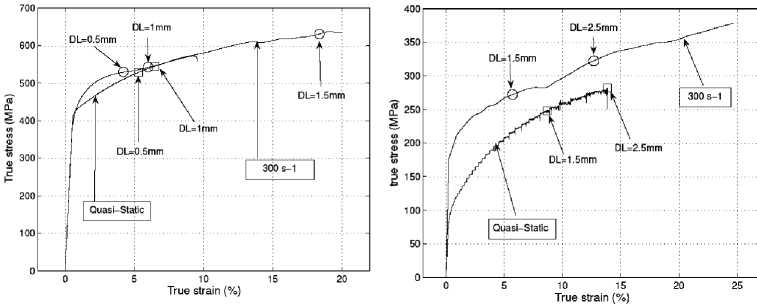

Исследование долговечности проводилось для уровня напряжений (220 МПа), соответствующих критическому количеству циклов ~2-10 5 , оцениваемых для материалов в исходном (недеформирован-ном) состоянии для условий многоцикловой усталости.

Результаты испытаний представлены на рис. 2 и отражают зависимость критического числа циклов (с учетом дисперсии) в зависимости от величины предварительной деформации. Эти зависимости от- ражают высокую чувствительность сплава Al-Cu и низкую чувствительность сплава Al-Mg к предварительному нагружению.

Рис. 2. Долговечность предварительно деформированных образцов алюминиевых сплавов

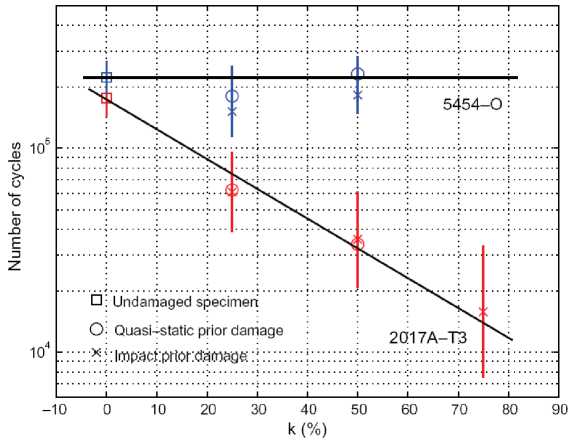

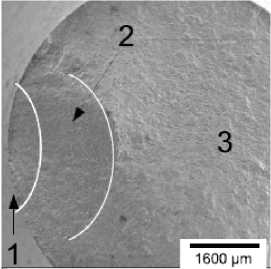

Структурные закономерности усталостного разрушения исследовались на образцах, поверхность разрушения которых «вскрывалась» при появлении признаков изменения резонансной частоты в ходе циклического нагружения (остановка усталостного нагружения) при последующем одноосном растяжении. Морфологические особенности поверхности разрушения исследовались с использованием сканирующей электронной микроскопии. Было установлено наличие микротрещин, появление которых инициировало изменение резонансной частоты образцов, и наличие трех характерных зон (рис. 3, а , зоны 1 , 2 и 3 ): зона 1 соответствует зарождению усталостной трещины; зона 2 соответствует формированию области подготовки усталостного разрушения и зона 3 создается заключительным растяжением образца и имеет «грубый» структурный рельеф.

Две зоны (1 и 2) представляют интерес для анализа «восприимчивости» усталостного разрушения (долговечности) к предварительному нагружению. Зона 1 (рис. 3, а), расположенная около боковой поверхности образца, содержит множественные случайно располо- женные полосы скольжения и микротрещины, соответствует области инициирования усталостной трещины, морфология данной зоны не зависит от типа предварительного нагружения. Морфология второй зоны (зона 2) существенно зависит от величины предварительной деформации (значения к), но обнаруживает слабую чувствительность к скорости деформации (квазистатическое деформирование и динамическое деформирование 300 с-1). На рис. 3, б, в, д, е представлены морфологии поверхностей разрушения для значений параметра деформирования к = 0 %, к = 25 %, к = 50 % и к = 75 % соответственно. Все поверхности разрушения содержат признаки межзеренного разрушения (усталостные бороздки) и типичную для вязкого разрушения морфологию (шероховатость) рельефа. Увеличение разрешения для к = 0% (рис. 3, б) обнаруживает наличие значительных областей с усталостными бороздками, частично содержащими лунки малого размера (small dimples). Эти лунки соответствуют включениям интерметаллидов (сферические образы). Поверхности разрушения образцов, соответствующие к = 25 %, характеризуются большими скоплениями пор с близкими размерами и формой (~ 6 мкм).

Плоские участки поверхности разрушения включают межзеренное разрушение без явных признаков усталостных бороздок. Для образцов с к = 50 % (рис. 3, д ) наблюдаются поры с малыми и большими размерами, и плоские зоны разрушения имеют множественную случайную ориентацию. Для образцов с к = 75 % (рис. 3, е ) лунки и поры малых размеров практически исчезают. Скопления пор (~40 мкм) и лунок (~10 мкм) имеют случайную ориентацию на фоне множественных групп регулярных бороздок. Дефекты таких пор и лунок инициируют микротрещины, природа бороздок, по-видимому, обусловлена формированием зон усталостного разрушения по различным направлениям.

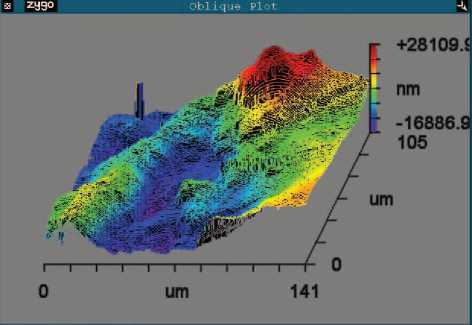

Анализ скейлинга рельефа поверхностей разрушения был применен для определения состояний материалов, подвергнутых различной истории предварительного нагружения, и при последующем усталостном нагружении. 3D-образ поверхности разрушения (зона 2 , рис. 4) был сканирован с использованием SWLI-интерферометрии (New View интерферометр-профилометр) с целью изучения масштабно-инвариантных закономерностей процесса усталостного разрушения для предварительно деформированных образцов.

д: к = 50 %

е: к = 75 %

Рис. 3. Морфология поверхностей разрушения (сканирующая электронная микроскопия) алюминиевых сплавов при различных условиях предварительного нагружения для сплава Al-Cu

Рис. 4. Характерный 3D-New View-образ поверхности разрушения (зона 2 )

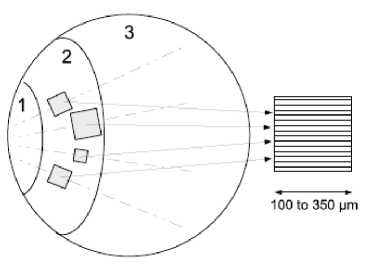

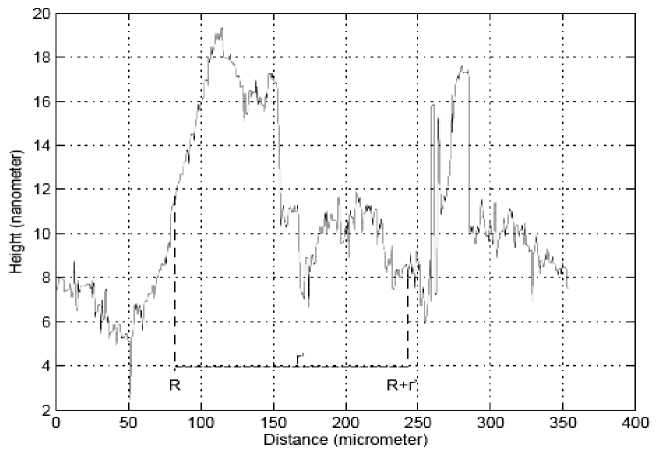

Области сканирования распределялись по зоне 2 (рис. 5) и анализировались одномерные образы-срезы рельефа поверхности в радиальном направлении по отношению к границе раздела между зонами 1 и 2. От 20 до 25 одномерных «срезов» (рис. 6) анализировались в пределах каждого «окна», обеспечивая представительность данных о структуре рельефа, индуцированного дефектами, с вертикальным разрешением ~1 нм и горизонтальным ~ 0,64 мкм.

Рис. 5. Схематическое представление процедуры сканирования зоны усталостного разрушения

Рис. 6. Характерные одномерные «срезы» рельефа поверхности разрушения в зоне 2

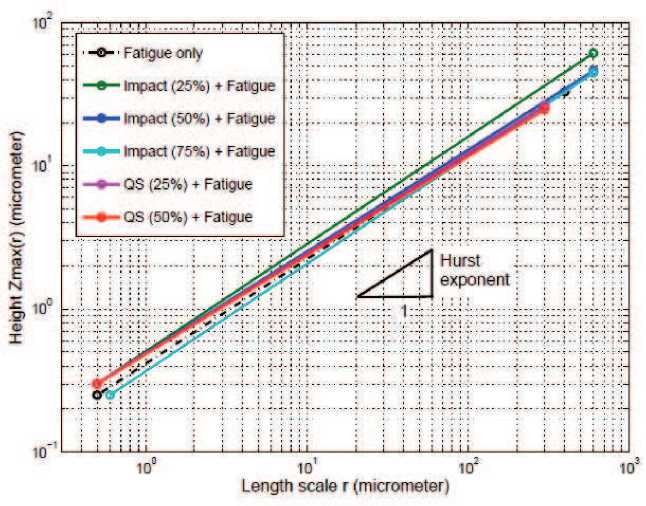

Для определения показателя структурного скейлинга ^ измеренных профилей использовался метод определения показателя Херста:

Zm, Л r ) = ^max ( Z ( r ') ) - min ( Z ( r ') ) , (1) max R < r '< R + r R < r '< R + r/R

Z max ( r R r g , (2)

где Z max ( r ) представляет собой усредненную разность в значениях высот рельефа поверхности разрушения. Представление этих данных в логарифмических координатах в соответствии с соотношениями (1) и (2) позволяет провести оценку показателя шероховатости как пространственного инварианта, соответствующего постоянному наклону зависимости ln Z max ( r ) от ln r и масштаб, на котором он наблюдается.

В работе [3] установлены корреляции между показателем шероховатости g и вязкостью разрушения K 1 c . При этом показано, что уменьшение g от 0,8 до 0,6 соответствует переходу от динамического распространения трещины к кинетике трещины, который является особенностью для многоцикловой усталости.

Для поверхностей со следами деформации показатель шероховатости также остается пространственным инвариантом. Как следствие, связь между профилем поверхности и деформацией, связанной с локализацией пластического напряжения, может быть также определена в терминах показателя шероховатости.

На рис. 7 и в табл. 3 представлены средние значения показателя Хёрста для каждого типа последовательности нагрузки. Значения показателя g отражают режим кинетики трещины, который характерен для многоцикловой усталости (приблизительно g = 0,7 ... 0,8). Линейный наклон ln Z max ( r ) от ln ( r ) позволил произвести оценку показателя шероховатости как инварианта в диапазоне масштабов r . Разрешение интерферометра позволяет определить существование верхних и нижних границ масштаба скейлинга между Z и r .

Микроструктурные свойства поверхностей излома для сплава Al-Cu показали масштабную универсальность в терминах показателя Хёрста. Постоянство показателя Хёрста отражает самоподобный сценарий кинетики повреждённости, обеспечивающий переход к разрушению при распространении трещины при многоцикловой усталости.

Рис. 7. Зависимость ln Z max ( r ) от In ( r ) для каждого типа нагружения (для Al-Cu)

Таблица 3

Зависимость показателя Херста для различных условий предварительного деформирования

|

Сплав |

Номер образца |

Тип нагружения |

Удлинение (мм) |

Показатель Херста |

|

О 4 2 |

С1 |

Недеформированный |

0 |

0,81± 0,01 |

|

33 |

Квазистатическое растяжение |

1,5 |

0,79± 0,02 |

|

|

46 |

Квазистатическое растяжение |

2,5 |

0,71± 0,02 |

|

|

22 |

Динамическое растяжение |

1,5 |

0,70± 0,03 |

|

|

7 |

Динамическое растяжение |

2,5 |

0,65± 0,03 |

|

|

СП ^ S 5 S 04 |

i8 |

Недеформированный |

0 |

0,68± 0,01 |

|

i52 |

Квазистатическое растяжение |

0,5 |

0,68± 0,01 |

|

|

i53 |

Квазистатическое растяжение |

1 |

0,67± 0,01 |

|

|

i26 |

Динамическое растяжение |

0,5 |

0,64± 0,01 |

|

|

i3 |

Динамическое растяжение |

1 |

0,64± 0,01 |

|

|

i1 |

Динамическое растяжение |

1,5 |

0,69± 0,01 |

Высокая чувствительность сплава Al-Cu к предварительному нагружению может быть обусловлена многомасштабным каналом освобождения свободной энергии, который обеспечивает самоподобие микроструктурных изменений в широком диапазоне пространственных масштабов. Эта масштабная универсальность может быть отражена в соответствующей форме закона о накоплении поврежденности, который связывает нелинейность выхода энергии и структурную релаксацию из-за образования дислокационных субструктур и микротрещин.

Низкая чувствительность сплава Al-Mg к предварительному нагружению обусловлена высокой степенью адаптации материала к различным режимам предварительного нагружения - инициированием механизмов структурной релаксации различного масштабного уровня. Это подтверждается значительной вариацией показателя Херста.

Постоянство показателя скейлинга на широком спектре масштабов, включающем масштабы эволюции типичных дефектных субструктур, позволяют сделать вывод, что кинетика распространения трещин может быть рассмотрена в рамках широкого класса критических явлений - структурно-скейлинговых переходов [4], описывающих эволюцию дефектов различных масштабных уровней. Определение показателя скейлинга деформационных дефектных структур может дать физическое объяснение универсальности данного класса критических явлений применительно к сценариям разрушения различных классов материалов и влиянию состояния структуры (в том числе формируемой случайными динамическими воздействиями) на «пороговые» характеристики перехода пластически деформированного материала к разрушению.