Математическая модель рабочего процесса образования стежка на швейной машине

Автор: Ермаков А.С.

Журнал: Вестник Ассоциации вузов туризма и сервиса @vestnik-rguts

Рубрика: Моделирование технических и технологических процессов

Статья в выпуске: 4 т.2, 2008 года.

Бесплатный доступ

Изложен метод проектирования устройств подачи нитки верхнего петлителя и определения рационального процесса ее потребления на основании использования диаграммы согласования функций подачи и потребления нитки верхнего петлителя при образовании трехниточного краеобметочного стежка 504 типа. Алгоритм, представленный для расчета диаграммы потребления нитки верхнего петлителя с учетом вероятных вариантов процесса взаимодействия рабочих органов, материала и нитки верхнего петлителя с ниткой нижнего петлителя, в совокупности с математическим аппаратом, используемый при этом, позволяет автоматизировать одну из особо сложных стадий в проектировании краеобметочной машины. Данный метод проектирования нитеподачи нитки верхнего петлителя будет полезен для разработчиков и эксплуатационников краеобметочных швейных машин.

Краеобметочные швейные машины, расчет нитеподачи, диаграммы подачи и потребления нити

Короткий адрес: https://sciup.org/140208987

IDR: 140208987 | УДК: 687.053

Текст научной статьи Математическая модель рабочего процесса образования стежка на швейной машине

При образовании машинного стежка на современных швейных машинах все более жесткие требования предъявляются к ее параметрам рабочего процесса функционирования. Внедрение компьютерных технологий на швейном производстве также требует совершенствования параметров процессов, создания методического и информационного их обеспечения, представления программ управления машиной и др. Однако технология выполнения машинного стежка на швейной машине не представлена в виде математической модели.

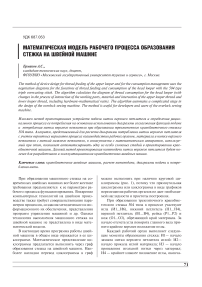

В настоящее время программа работы швейной машины в общем виде отражается в ее циклограмме. Математическое представление циклограммы предлагается выполнить через граф образования стежка на швейной машине. Наиболее наглядно перевод циклограммы в граф можно выполнить при наличии круговой циклограммы (рис. 1), потому что прямоугольная циклограмма или циклограмма в виде графиков перемещения рабочих органов не дает необходимой наглядности и простоты построения.

При образовании трехниточного краеобметочного стежка 504 типа в процессе участвуют игла (И1…И6), нижний петлитель (Н1…Н4), верхний петлитель (В1…В4), рейка (Р1…Р2) и нож (О1…О3), обрезающий край материала. За начало отсчета угла поворота главного вала принято крайнее верхнее положение иглы.

Каждый рабочий орган выполняет следующие моменты образования стежка: И1— начало захвата нитки верхнего петлителя иглой: И2— начало прокола иглой материала; И3 — начало проведения игольной нитки через материал; И4 — крайнее нижнее положение иглы, оконча-

Рис. 1. Круговая циклограмма процесса образования краеобметочного стежка 504 типа ние проведение нитки под материал или начало формирование петли-напуск; И5 — окончание образования игольной петли-напуск; И6 — выход иглы из материала и захваченной петли нитки верхнего петлителя; Н1— начало захвата нижним петлителем игольной петли; Н2 — вынос своей нитки под захват носиком верхнего петлителя; Н3 — крайнее правое положение петлителя или окончание проведения петли нитки нижнего петлителя через игольную петлю; Н4 — выход нижнего петлителя из игольной петли; В1— начало захвата верхним петлителем нитки нижнего петлителя; В2 — вынос (образование) петли нитки верхнего петлителя под захват иглой; В3 — крайнее левой положение верхнего петлителя или окончание проведения нитки верхнего петлителя через петлю нитки нижнего петлителя; В4 — выход петлителя из петли нитки нижнего петлителя; Р1— начало продвижения материала рейкой; Р2 — окончание продвижения материала рейкой; О1 — начало резания материала ножом; О2— окончание резания материала ножом и О3 — выход режущей кромки лезвия ножа из материала. Заштрихованные части циклограммы показывают рабочие периоды функционирования каждого рабочего органа машины при образовании стежка или выполнении других функций рабочими органами.

Для построения графа G={U,V} (рис. 2) примем, что вершинами U в графе будут моменты процесса образования стежка, а дугами V — связи между моментами. Дуга может отражать вы- полнение операции или подготовка к ее выполнению. Связи между моментами (операции) процесса для каждого рабочего органа осуществляются в той же последовательности, как они отражаются на циклограмме машины.

Рис. 2. Граф образования краеобметочного стежка 504 типа

Информацию о связях между моментами в работе различных рабочих органов дополняют сведения о технологии образования стежка: если указанные связи участвуют в выполнении данного момента процесса образования стежка или когда они создают условия для выполнения момента и их очередность известна.

Операции по образованию стежка условно можно представить, как действия рабочих органов между основными его моментами: (И1-И2)=t1 — захват иглой нитки верхнего петлителя; (И2-И3)=t4 — прокалывание иглой материала; (И3-И4)=t6 — проведение иглой своей нитки через материал; (И4-И5)=t7 — образование игольной петли-напуск; (И5-И6)=t9 — выход иглы из материала и петли нитки верхнего петлителя; (Н1-Н2)=t12 — захват игольной петли и проведение через нее нитки нижнего петлителя и вынос ее под захват верхним петлителем; (Н1-Н3)=t13 — формирование петли нитки нижнего петлителя; (Н3-Н4)=t14 — выход из захваченной игольной петли; (И5-Н1)=t10 — расположение носика нижнего петлителя на плоскости сформированной игольной петли; (И6-Р1)=t11— гарантированный период запаздывания начала транспортирования материала после выхода иглы из материала; (Р2-

Математическая модель рабочего процесса образования стежка на швейной машине

|

i |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

|

|

j |

И1 |

И2 |

И3 |

И4 |

И5 |

И6 |

Н1 |

Н2 |

Н3 |

Н4 |

В1 |

В2 |

В3 |

В4 |

Р1 |

Р2 |

О1 |

О2 |

О3 |

|

|

1 |

И1 |

0 |

1 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

2 |

И2 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

|

3 |

И3 |

0 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

4 |

И4 |

0 |

0 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

5 |

И5 |

0 |

0 |

0 |

1 |

0 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

6 |

И6 |

1 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

|

7 |

Н1 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

1 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

8 |

Н2 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

9 |

Н3 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

10 |

Н4 |

0 |

0 |

0 |

1 |

0 |

0 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

|

11 |

В1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

1 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

|

12 |

В2 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

1 |

0 |

0 |

1 |

0 |

0 |

0 |

|

13 |

В3 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

|

14 |

В4 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

15 |

Р1 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

1 |

|

16 |

Р2 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

1 |

0 |

1 |

0 |

0 |

|

17 |

О1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

1 |

1 |

|

18 |

О2 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

1 |

|

19 |

О3 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

1 |

1 |

0 |

Рис. 3. Матрица смежности A=[i,j] графа процесса образования стежка

В2)=t23 — смещение материалом узла переплетения ниток петлителей и т.д.

На графе можно также отразить не только операции в функционировании рабочих органов по формированию стежка или выполнению других основных своих функций, но и отметить те моменты в их работе, которые способствуют выполнению рабочего процесса машины вне их рабочих периодов функционирования: (Н4-Н1)=t14 — обход лезвия нижнего петлителя иглы, не препятствующий формированию игольной петли и не допускающий поломки лезвий иглы и петлителя; (И6-И1)=t2 — обход лезвий петлителей относительно друг друга; (Р2-Р1)=t26 — перемещение рейки вне контакта с материалом; (О3-О1)=t30 — смещение режущего лезвия верхнего ножа от поверхности материала и др.

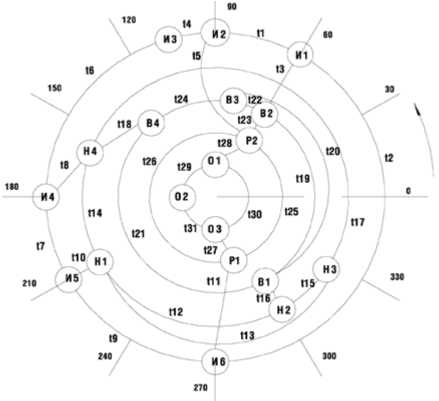

Математическая модель процесса образования стежка может быть пред-ставлена в виде матрицы смежности A=[i, j] (рис. 3).

Каждая ячейка в матрице A(i, j) позволяет указать не только наличие связи между моментами, но и хранить другую информацию о процессе образования стежка: основных моментах образования стежка или операциях рабочего процесса машины. К подобной информации относятся сведения об условий надежного и качественного выполнения условий процесса образования стежка. Данная информация может быть использована для построения диагностических моделей процесса образования стежка.

Таким образом структура рабочего процесса образования стежка на швейной машине будет отражена матрицей A=[i,j] , а содержание в про-

В массиве tk хранится информация о параметрах и условиях выполнения операций. Содержание и размер массива зависит от вида технологической операции: захват петли; проведение и формирование петли, выход из петли и др. Нумерация операций начинается с первого момента в работе основного петлеобразующего органа машины, а именно для краеобметочной машины — с начала захвата иглой нитки верхнего петлителя. По каждой вершине идет нумерация операций. Состав операций представлен в матрице В (рис. 4). Математическая интерпретация процесса позволяет определять рациональные параметры процесса расчетным путем, через их оптимизацию с предъявлением различных требований к процессу образования стежка [1] . Информация о параметрах процесса В[i,j] и структуре процесса A[i,j] при проектировании рабочего процесса образования нескольких типов стежков на одной швейной машине используется в построении обобщенной математической модели. Построение на ее основе гибкого процесса работы швейной машины с математической интерпретацией в виде перестановочной модели [2] позволяет спроектировать гибкие технологии образования машинного стежка.

|

0 |

0 |

0 |

0 |

4 |

0 |

0 |

0 |

0 |

0 |

4 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

||

|

1 |

0 |

'4 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

4 |

0 |

0 |

0 |

|

|

() |

Z4 |

0 |

f6 |

0 |

0 |

0 |

0 |

и |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

|

0 |

0 |

'6 |

0 |

0 |

0 |

0 |

Cl |

'8 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

||

|

0 |

0 |

0 |

f7 |

0 |

4 |

'10 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

{) |

'll |

{) |

0 |

0 |

0 |

|||

|

0 |

0 |

0 |

0 |

'io |

0 |

0 |

'12 |

'is |

'14 |

0 |

{) |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

'12 |

0 |

'15 |

0 |

'l6 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

'l3 |

'15 |

0 |

'|7 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

|

8 = |

0 |

0 |

0 |

0 |

0 |

'14 |

0 |

',7 |

0 |

0 |

0 |

0 |

'16 |

0 |

0 |

0 |

0 |

0 |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

'l6 |

0 |

0 |

0 |

'19 |

'20 |

'21 |

0 |

0 |

0 |

0 |

0 |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

'19 |

0 |

'22 |

0 |

0 |

'23 |

0 |

0 |

0 |

||

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

f20 |

4i |

0 |

4a |

0 |

{) |

0 |

0 |

0 |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

'18 |

G1 |

0 |

'24 |

0 |

0 |

0 |

0 |

0 |

0 |

|

|

0 |

0 |

0 |

0 |

0 |

'11 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

4s |

0 |

0 |

4i |

|

|

0 |

4 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

'13 |

0 |

0 |

f26 |

0 |

f28 |

0 |

0 |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

{) |

0 |

0 |

0 |

4. |

0 |

4ч |

'30 |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

'29 |

0 |

Gi |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

'26 |

0 |

'30 |

4i |

0 |

Рис. 3. Матрица В

Список литературы Математическая модель рабочего процесса образования стежка на швейной машине

- Ермаков А.С. Основы моделирования механико-технологических процессов изготовления швейно-трикотажных изделий: Учебное пособие, МГУ сервиса. М., 2002. 69 с.

- САПР в технологии машиностроения: Учебное пособие/В.Г. Митрофанов, О.Н. Калачев, А.Г. Схиртладзе и др. Ярославль; Ярославский государственный технический университет, 1995. 298 с.