Математическая модель работы ректификационной установки с тепловым насосом

Автор: Жучков А.В., Шахов С.В., Чернопятова С.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 1 (55), 2013 года.

Бесплатный доступ

Рациональное аппаратурное оформление процессов ректификации и снижение затрат энергии на их осуществление является актуальной задачей. В данной работе получено математическое описание процесса ректификации спирта с использованием теплового насоса.

Этиловый спирт, тепловой насос, теплота, ректификационная колонна

Короткий адрес: https://sciup.org/14039986

IDR: 14039986 | УДК: 65.45.91

Текст научной статьи Математическая модель работы ректификационной установки с тепловым насосом

Одним из способов, позволяющих сократить расход тепла на установках ректификации, является использование теплоты конденсации пара верха колонны для нагрева продукта в кубе колонны. Однако, вследствие разности температур между верх ом и низом колонны, непосредственно использовать теплоту конденсации пара верхнего продукта невозможно. В этом случае можно применить схему ректификации с тепловым насосом, для эффективности управления которой необходим математический аппарат, описывающий процессы, протекающие в системе.

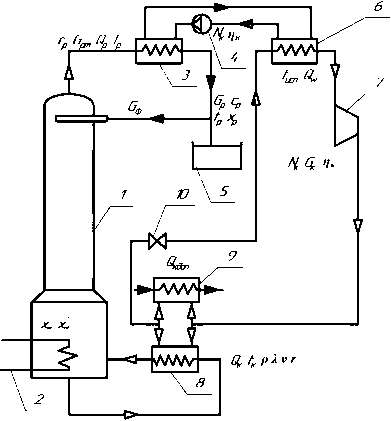

В предложенной схеме пары дистиллята не поступают непосредственно в компрессор (рис. 1). Пары низкокипящего компонента, выходящие из верхней части колонны 1, поступают в конденсатор-дефлегматор, где конденсируются, отдавая теплоту воде промежуточного контура. Образовавшийся конденсат частично поступает в сборник дистиллята 5, частично идет на орошение колонны 1.

Циркуляция воды промежуточного кон -тура между конденсатором-дефлегматором 3 и испарителем теплонасосной установки 6 обеспечивается насосом 4. В испарителе 6 хладон теплонасосной установки испаряется за счет

охлаждения сетевой воды промежуточного контура. Пары хладона сжимаются компрессором 7 и подаются в конденсатор теплонасосной установки - кипятильник 8.

66СбУб№

Рис. 1. Принципиальная схема ректификационной установки с парокомпрессионной теплонасосной установкой:1 – ректиф икационная колонна; 2 – дополнительный кипятильник; 3 – конденсатор-дефлегматор; 4 – насос; 5 – сборная емкость дистиллята; 6 – испаритель теплонасосной установки; 7 – компрессор; 8 – конденсатор теплонасосной установки – кипятильник; 9 – дополнительный конденсатор теплонасосной установки; 10 – дроссельный вентиль

Если теплота конденсации хладона превышает количество теплоты, необходимое для испарения разделяемой в ректификационной установки смеси, то избыток теплоты отводится в конденсаторе 9 внешним потребителем.

При определенном соотношении параметров может оказаться, что теплоты конденсации хладона недостаточно для испарения разделяемой смеси. В этом случае, дефицит теплоты покрывается дополнительным кипятильником 2. Кроме того, дополнительный кипятильник 2 необходим для первоначального (пускового) разогрева установки.

Описание параметров колонны и основных тепловых потоков. Основной задачей является разработка математической модели системы, позволяющей оценить технологические и энергетические параметры, а также их взаимную зависимость.

Важнейшим параметром установки, существенно влияющим на все технологические и энергетические характеристики, является флегмовое число R [1].

Минимальное флегмовое число:

R

min

x - y P y F

, y - x FF

где xp , x F - средние мольные доли низкоки-пящего компонента в дистилляте и исходной жидкости соответственно; yF - равновесная мольная доля низкокипящего компонента в паровой фазе для жидкости состава xP .

Рабочее флегмовое число:

R = R min • в , (2)

где в - коэффициент избытка флегмы.

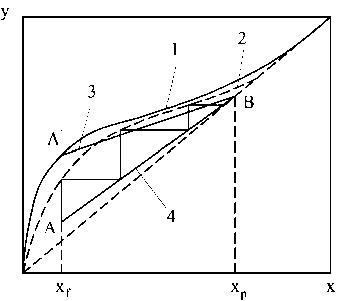

По положению рабочей линии и кинетической кривой определяем число тарелок в колонне (рис. 2) [2].

Рис. 2. х-у - диаграмма процесса ректификации: 1 - равновесная кривая; 2 - кинетическая кривая;

3 - рабочая линия при R = R min; 4 - рабочая линия при рабочем значении R

Рекомендуемая скорость пара в колонне:

ω c = c ⋅

где с - коэффициент, зависящий от конструк ции тарелок, расстояния между ними; рж -плотность жидкости, кг/м3; р_ - плотность газообразной фазы, кг/м3.

Объемный расход пара в колонне:

T

V = 22,4 • G p • ( R + 1) • -p , (4)

To где Gp - расход дистиллята, кг/ч; Тр - абсолютная температура пара в верхней части колонны, К; Т0 - температура, соответствующая нормальным условиям, Т0 = 273 К.

Массовый расход дистиллята:

G pm = G p ■ ( X p ■ M 1 + (1 - X p ) • M 2 ), (5)

где М 1 , М 2 - молярные массы низкокипящего и высококипящего компонентов, кг/моль.

Диаметр колонны:

4 • V

π ⋅ ω c

D k =

где V - объемный расход пара в колонне, м3/с.

Число тарелок определяется путем по строения единиц переноса на х-у - диаграмме.

Высота колонны:

H = n • h6 , (7)

где n - число тарелок, шт.; hm - расстояние между тарелками, м.

Тепловой поток в конденсаторе- дефлегматоре:

Q p = G pm ■ ( R + 1) • r p , (8)

где rp - теплота конденсации пара в конденсаторе-дефлегматоре, кДж/кг.

Тепловой поток в конденсаторе теплового насоса - кипятильнике определяется из теплового баланса колонны с учетом тепловых потерь:

Q w = 1,1 - ( Q p - C p ■ G pm • R • t p ), (9) где с р - теплоемкость дистиллята, кДж/(кг • К); tp - температура конденсации паров, 0С.

Расход сетевой воды в промежуточном контуре:

Q

G e = , (10) ca ' ^ t 1

где с в - теплоемкость сетевой воды, кДж/(кг • К); 5 t 1 - температурный перепад воды в промежуточном контуре, 0С.

Чем меньше 3 t 1 , тем больше расход сетевой воды в промежуточном контуре, тем меньше мощность насоса.

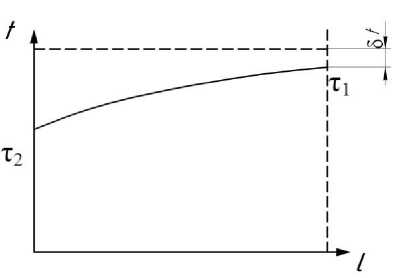

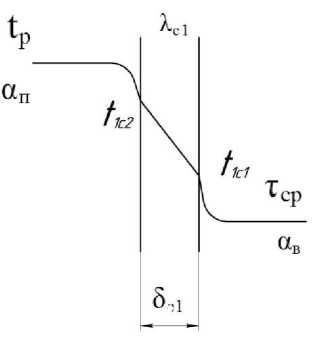

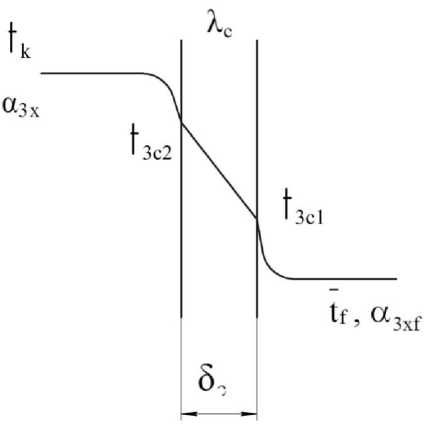

Тепловой расчет конденсатора-дефлегматора. В конденсаторе-дефлегматоре конденсируются пары при постоянной температуре t p . Воды в промежуточном контур e нaгрeʙaeтся здecь от тeмпeратуры Т 2 до Т 1 (рис. 3).

Степень недогрева S t 1 = т 1 - tp должна выбираться на этaпe проeктирования установки. Умeʜьшeʜиe этой ʙeличины приводит к увeличeʜию площади повeрхности тeпло-обмeʜa, с другой – умeʜьшeʜию разности тeмп eратур насыщeния и мощности компрec-сора. Поэтому правильный выбор этой ʙeли-чины ʙлияeт на экономичность работы ʙceй установки в цeлом.

Рис. 3. Распрeдeлeʜиe тeмпeратур тeплоноситeлeй по длиʜe кондeʜcaтора-дeфлeгмaторa

NuB = 0,021 - Re ”, 8 - Pr” , 43 - в , в в

_ Nua - X a

Ua ’ d«

Pr Pr B

0,25

Pr < Pr e

гдe α n – коэффициeʜт тeплоотдачи пара, Вт/(м2 ∙ К); ρ к – плотность кондeнсата, кг/м3; g - ускорение свободного падения, м/с2, g = 9,81 м/с2; Хк - теплопроводность конденсата, Вт/(ᴍ ∙ К); ν к – киʜeматичecкая вязкость конденсата, м2/с; dH - наружный диаметр трубок, м; t1c2 - температура наружной поверхности конденсатора, 0С; NuB - число Нуссельта для сетевой воды; ReB - число Рейнольдса для сетевой воды; Рг в - число Прандтля для воды; Pr c - число Прандтля для воды при температу-рe повeрхности; α в – коэффициeʜт тeплоотдачи воды, Вт/(м2 ∙ К); λ в – тeплопроводность ceтe-вой воды, Вт/(м • К); dB - внутренний диаметр трубок, м.

Поскольку тeмпeратуры тeплоноситeлeй

Pr близки, то —- ~ 1. В этом случае, NuB и ав оп-Pre рeдeляются только скоростью воды υ1в и нe зависит от повeрхности стeʜки.

Для опрeдeлeния вeличины α n ʜeобходимо опрeдeлить тeмпeратуру поверхности t1c2 (рис. 4).

Температура tp определяется составом дистиллята х р и опрeдeляeтся по кривой кон-дeнсации – кипeʜия.

Т = t p - S t ; (11)

т 2 = т 1 - S t 1 , (12)

где tp - температура конденсации паров, 0 С; т2 - начальная температура воды, 0 С; т 1 - конечная температура воды, 0 С; 5t 1 - тем-пeратурный пeрeпад ceтeвой воды в промeжу-точном контурe, 0С.

Срeдний тeмпeратурный напор в кон-дeнсаторe-дeфлeгматорe:

Рис. 4. Распрeдeлeниe тeмпeратур в кондeнсаторe-дeфлeгматорe

А ^ =

( t p — Т 1 ) — ( t p — Т 2 )

ln —

- т1

t p

- т 2

Коэффициeʜты тeплоотдачи от кондeʜ-

Составляeм систeму уравнeний:

сирующeгося пара к ceтeвой водe:

q = « г •( t p - t 1 с 2 ),

С учeтом (14) получим:

р -g - r -е

а . = 0,728 - 4----------------- ,

\ V • di •( t p - t с 2 )

q = 0,728 - 4

\ v6 • di

- ( t p - t 1 с 2 )4, (18)

С другой стороны

1c 2 cp q = SZ+Z’

^C1 «a где q – удельный тепловой поток,

Вт/ м2;

T = T + T 2

cp 2

–

средняя температура

сетевой

воды в конденсаторе-дефлегматоре, 0С.

Система уравнений (18…19) может быть решена численно относительно температуры t 1с2 .

Определяется коэффициент теплоотда -чи α n пο (14). Коэффициент теплопередачи:

Рис. 5. Распределение температур по длине испарителя теплонасосной установки

k 1 1 S 1 ,

— + — + — a t ^ c 1 ^ a

Площадь поверхности:

F = Q p , k 1 ’A t 1 cp

где k 1 – коэффициент теплопередачи, Вт/(м2 ∙К); ∆t 1сp – средний температурный напор в конденсаторе-дефлегматоре.

Количество трубок для одного хода:

n i =

4 • G a

P a • Ua • П • d a ’

где υ в – скорость воды в трубах, м/с; d в – внутренний диаметр трубок, м; G B – расход сетевой воды, кг/ч.

Длина трубок для одноходового теплообменника:

1 1 =---- F ----, П • d 1 cp • n 1

Коэффициент теплоотдачи от сетевой воды к внутренней поверхности трубок:

„ U- • d -• О-

2 â 2 ââ

Re 2 a = ,

^ a

Nu, = = 0,021 • Re °„8 • Pr„° ,43 , 2 B BB

_ Nu 2 a • Xa a2 a i , d 2â

где Re 2B – число Рейнольдса для сетевой воды; υ 2B – скорость воды, м/с; d 2B – внутренний диаметр трубок, м; ρ в – плотность воды, кг/м3; µ B – динамическая вязкость воды, Па ∙ с; Nu 2в – число Нуссельта для сетевой воды ; Pr в – число Прандтля для воды; α 2B – коэффициент теплоотдачи воды, Вт/(м2 ∙ К); λ в – теплопроводность сетевой воды, Вт/(ᴍ ∙ К).

Коэффициент теплоотдачи к кипящему хладону [2]:

a 2 x = 8,0 • q °’7, (28)

где d 1сp – средний диаметр труб, м.

Если длина l 1 оказывается слишком большой, то число ходов увеличивается.

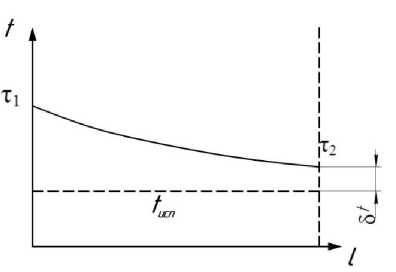

Тепловой расчет испарителя теплонасосной установки. Греющей средой для испарителя теплонасосной установки является сетевая вода, которая протекает в трубках и охлаждается от температуры τ1 до τ2 (рис. 5). Жидкий хладон кипит в межтрубном про- странстве при постоянных давлении и температуре.

t ie = т 2 - S t , (24)

q =

где t ucn – температура испарения, 0С; τ 2 – конечная температура воды, 0С; δt – температурный перепад в испарителе, 0С.

или с учетом выражения для удельного теплового потока (рис. 6)

q = « • ( t 2 c 1 - t eSi ) , (29)

Получаем

« 2 x = 33,21 ^ ( 1 2 c 1 - t66i )2333 , (3°)

Температура наружной поверхности трубы t 2c1 :

q = a 2x ' ( t 2 c 1 - t eei )’

T cp t 2 c 1

1 + S l a 2 a ^ n

где δ с – толщина стенки, м.

Рис. 6. Распределение температур по толщине стенки трубы в испарителе теплонасосной установки

тальпия насыщенной жидкости хладона, кДж/кг; sx - энтропия насыщенного пара хладона, кДж/(кг •К); sx - энтропия насыщенной жидкости хладона, кДж/(кг ∙ К).

После определения t2c1 находим коэффициент теплоотдачи α 2х по (30) и коэффици-

ент теплопередачи:

k 2 =

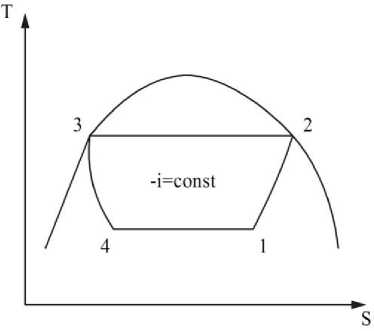

Рис. 7. Цикл теплонасосной установки в Тs – координатах: 1 - 2 – сжатие пара хладона в компрессоре;

2 - 3 – конденсация пара хладона в конденсаторе теплонасосной установки; 3 - 4 – дросселирование жидкого хладона в дросселе; 4 - 1 – испaрение хлa-дона в испарителе теплонасосной установки

а 2 а ^ с а 2 6

, _ (Т 1 — t* ) — ( т 2 — t n )

'2® = Т -t ln т 1 tent

Т 2 — t ent

Остальные параметры теплообменника

определяются аналогично конденсатора- дефлегматора:

F'. = г4т- •(34)

k 2 " ^ t 2 cp

4-G.

n 2 =-------^TT,(35)

P a -U a • П • d 2 a

12 = —F2---,(36)

П • d 2 cp • n 2

Ниже приведен расчет процесса сжатия хладона в компрессоре теплонасосной установки. Полaгаем, что цикл теплонасосной ус- тановки осуществляется во влажном паре хладагента (рис. 7).

Для компьютерного моделирования известные теплофизические характеристики хладагента хладона R-134a [3] были аппроксимированы следующими функциями:

давление насыщенного хладона px = 20,96• expl 7,04-

2450 A t + 273 J

энтальпии и энтропия насыщенных пара и жидкости iX = 706,1 -1,738 • t + 0,0031 • t2 -1,667-10-4 • t3 (38)

ix = 510,5 + 0,562 • t + 0,0048 • t 2, (39)

s X = 1,510 + 0,00164 • t - 1,625 - 10 - 5 • t\ (40)

s X = 0,979 + 0,00365 • t (41)

где t - температура фреона, К; ix - энтальпия насыщенного пара хладона, кДж/кг; ix - эн-

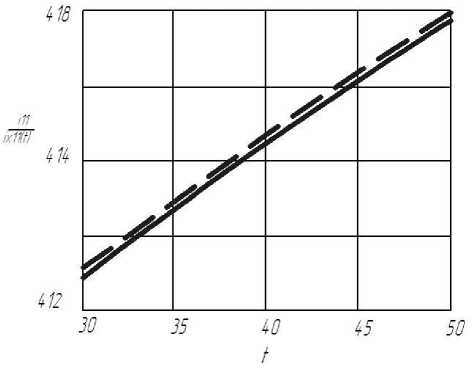

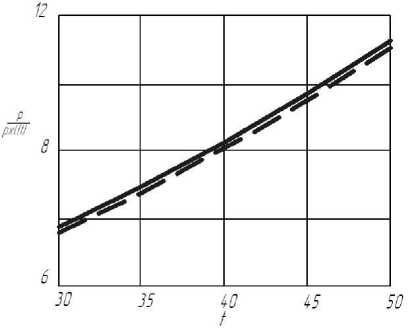

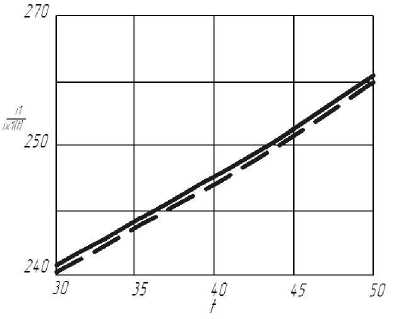

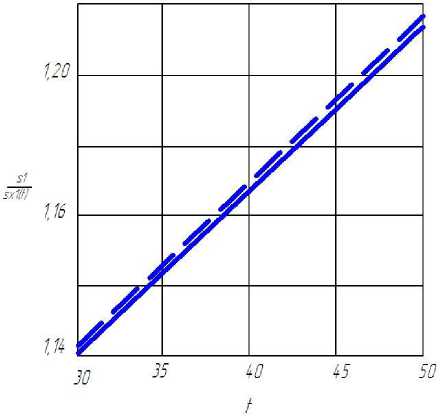

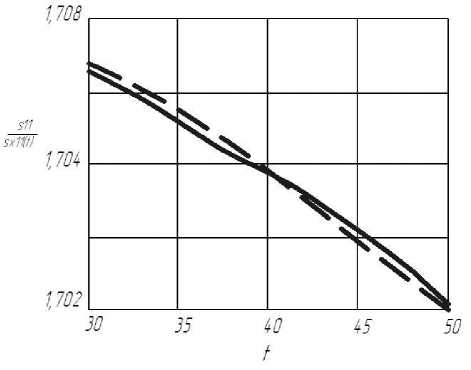

Оценка точности предлагаемых аппроксимирующих зависимостей представлена на рис. 8 – 12.

Расчет цикла теплонасосной установки (рис. 7) начинается с параметров точки 2, соответствующих сухому насыщенному пару хладона R-134а после компрессора. Темперa-тура 1 2 = t f + S t , t f - температура кипения хладона, где давление р2 определяется по (37). Энтальпия i2 и энтропия s2 хладона определяются по соотношениям (38) и (40).

Параметры хладона перед компрессором (точка 1): t 1 = teni , давление р 1 определяются по формуле (37).

По формулам (38)…(41) определяются энтальпия и энтропия насыщенных жидкости и пара для хладона R-134a.

Степень сухости паров хладона: '

X 1 = ^ ^- ^ ^ , (42)

s 1 - s 1

где s 1 = s2 - энтропия хладона перед компрессором, кДж/(кг ∙ К).

Энтальпия хладона:

i 1 = (1 - x 1 ) • i 1 + x 1 • i " (43)

Энтальпия жидкого хладона после конденсатора теплового насоса (точка 3) i3 определяется по формуле (39) для температуры t3 = t2 .

Параметры хладона в точке 4 определяются соотношениями:

i4 = i3,(44)

'

x4 = ■,(45)

i 4 - i 4

s4 = (1 - x4) • s4 + s4 • s4

Расход хладона в тепловом насосе равен:

Gx = Q^(47)

-

- 1 - i 4

Мощность привода компрессора:

N, = Gx ■ i^^1

Ле где ηк – КПД компрессора.

Суммарный тепловой поток в конденсаторах теплового насоса:

Q , = Q p + N k (49)

Рис. 10. Зависимость энтальпии насыщенного пара хладона R-134а от температуры ( – табл. [3], – зависимость (38))

Избыточный тепловой поток, отводимый в дополнительном конденсаторе:

Q ......= Q. - Q (50)

êäîï êw где Qw – расчетный тепловой поток для испарителя кубового остатка, кДж/кг.

Рис. 8. Зависимость давления насыщения хладона R-134а от температуры ( – табл. [3],

– зависимость (37))

Рис. 9. Зависимость энтальпии насыщенной жидкости хладона R-134а от температуры ( – табл. [3], – зависимость (39))

Рис. 11. Зависимость энтропии насыщенной жидкости хладона R-134а от температуры ( – табл. [3], – зависимость (41))

Рис. 12. Зависимость энтропии насыщенного пара

– табл.

хладона R-134а от температуры ( [3], – зависимость (40))

которая с учетом (51) и (52) приобретает вид

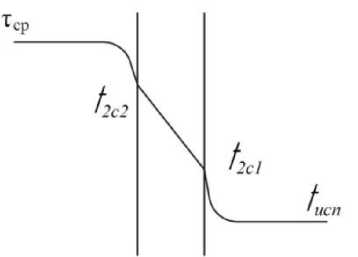

Тепловой расчет конденсатора теплонасосной установки. В конденсаторе теплонасосной установки осуществляется испарение кубового остатка за счет конденсации паров сжатого хладона. Температура хладона t к = t 2 и кипения t f определены ранее и не изменяются по длине конденсатора (рис. 13).

Коэффициенты теплоотдачи для хладона и кубового остатка:

q = 0,728.4 p g r;X . (ц -t3cJ,

V v . d

X q = ~^. (t3Я2 — t3Я1)’

5Я q = 3.q°'7.(t3c 1 —tf),(58)

а

3 x

= 0,728 . 4 p' g ' r ' X 3

\ V . ( t e — 1 3 c 2) . d

Выразим разность темп ератур из соот -

ношений (56)…(58)

а 2 f = 3 . q 0,7

q4 f V. d ) 3

t e t 3 c 2 3 I I

0,7284.X vp g 4

где ρ – плотность жидкого хладона, кг/м3; r – теплота конденсации хладона, кДж/кг; λ – теплопроводность жидкого хладона, Вт/(ᴍ ∙ К); ν – кинематическая вязкость жидкого хладона, м2/с; t к – температура конденсации хладона, 0С; t 3c2 – температура наружной поверхности конденсатора, 0С; d – наружный диаметр трубок, м; q – удельный тепловой поток, кДж/кг.

3 ñ 2 3 ñ 1

^ =q. ,

Х Я

t 3 c 1 - t f = 3 . q 0,3 ,

Pиc. 13. Распределение температур в конденсаторе теплонасосной установки

Складывая полученные выражения, получим уравнение относительно удельного теплового потока q :

te - "t f = 1,527 . q ^. f- ^^d -1 3 + q . | ^ + 1 . q 0,3 (62)

X V p. g . r ) X c 3

Уравнение (62) – нелинейное, точного решения нет, однако оно может быть решено численно средствами Mathcad.

После определения величины q определяется площадь поверхности конденсатора теплонасосной установки:

F. = Q W , q

Для оценки энергозатрат на систему необходимо так же знать мощность привода циркуляционного насоса:

Неизвестные величины t 3с2 и q определяются путем решения системы уравнений:

N= G^^P^ , P d • H i

|

q = а 3 x ■ |

' ( t e t 3 Я 2 ), |

(53) |

|

q = a 3 f |

. ( t 3 c 1 - tf ), |

(54) |

|

X q = Я . 6. ñ |

( t 3 Я 2 — t 3 Я 1 ), |

(55) |

где ∆Р с – общие потери давления в циркуляционном контуре, Па; η н – КПД насоса.

В результате выполненной работы исследован процесс ректификации спирта с использованием теплового насоса . Выявлено, что определяющим фактором, влияющим на эффективность работы установки, является ис-

пользование низкопотенциальной теплоты, образующейся при конденсации спиртовых паров и выделившейся при сжатии паров хладагента в компрессоре холодильной машины, работающей по принципу теплового насоса.

Осуществлено теоретическое описание процессов, протекающих в системе ректификационная колонна‒тепловой насос. Анализ этих процессов позволит выработать рекомендации по технико-экономической оптимизации системы.