Математическая модель ударно-вибрационного механизма

Автор: Асфандияров М.А., Левшин И.Е.

Рубрика: Численные методы моделирования

Статья в выпуске: 1 т.24, 2024 года.

Бесплатный доступ

В данной статье рассмотрена математическая модель работы ударно-вибрационного механизма для уплотнения сыпучих материалов (в том числе трудно деформируемых), основанного на четырёхзвенном механизме, в состав которого входит рычаг Архимеда. Приведены принципиальная схема ударно-вибрационного механизма, принцип работы и его достоинства относительно аналогичных механизмов уплотнения, формулы для расчета коэффициентов увеличения движущей силы привода. Описана математическая модель механизма, состоящая из геометрического, кинематического и динамического расчетов. Выделены необходимые исходные данные для расчета математической модели: размеры звеньев механизма (радиусы кривошипа и коромысла, длина шатуна), массы и моменты инерции этих звеньев, усилие уплотнения. В геометрическом расчете определяются положения звеньев механизма в пространстве в зависимости от угла поворота кривошипа, углы отклонения коромысла, шатуна относительно начального положение при работе механизма, а также положения звеньев в пространстве. Кинематический расчет включает в себя определение угловых скоростей и ускорений путем дифференцирования углов отклонения звеньев относительно начального положения, а также линейных скоростей и ускорений звеньев механизма и в особых точках. Исходя из динамического расчета, определяются необходимые крутящий момент и мощность с учетом усилия, необходимого для прессования, инерционных сил и моментов и сил тяжести. В ходе работы выделены следующие условия работы механизма, а именно: максимальный угол подъема рабочей плиты не должен превышать 20°, оптимальное положение кривошипа в конце рабочего хода для достижения максимального усилия прессования, необходима установка маховика для предотвращения резких колебаний и возникновения пиковых нагрузок.

Математическая модель, дорожно-строительные машины, ударно-вибрационный механизм, рычаг архимеда, четырехзвенный механизм

Короткий адрес: https://sciup.org/147243223

IDR: 147243223 | УДК: 622.6 | DOI: 10.14529/engin240106

Текст научной статьи Математическая модель ударно-вибрационного механизма

Машины для строительства дорог с твердым покрытием используют вибрационные (погружные и поверхностные вибраторы) и ударные (трамбующий брус) механизмы для уплотнения дорожно-строительных материалов. Только совокупность этих механизмов позволяет достичь современных требований к качеству дорожного покрытия. Современные бетоно- и асфальтоукладчики имеют по несколько рабочих органов и приводов к ним, что усложняет конструкцию, увеличивает массогабаритные характеристики и, как следствие, высокую стоимость машины [1–4].

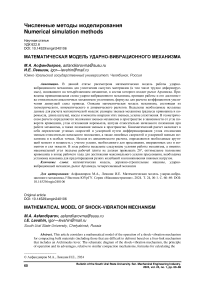

Кафедры «Колесные и гусеничные машины» и «Гидравлика и гидропневмосистемы» ЮУрГУ (г. Челябинск) разработали устройство для уплотнения труднодеформируемых (жестких) композиционных материалов – ударно-вибрационный механизм. Данный механизм позволяет воздействовать на материал как ударным, так и вибрационным методом, что позволяет получать более плотные и прочные изделия. Ударно-вибрационный механизм (рис. 1) содержит плиту нагнетателя 1, кронштейн 2, заглаживающий участок 3 плиты нагнетателя, кривошип радиусом r и маятниковый стержень. Плита нагнетателя 1 содержит с одного конца кронштейн 2, а с другого конца – заглаживающий участок 3 [5, 6].

Главным достоинством нового механизма является двукратное увеличение приводной силы, то есть усилие прессования Q , оказывающее действие на уплотняемую частицу, находится по формуле

Q = ∙ кг ∙ ^2, (1) где P – это сила, которую развивает движитель, ^1 и ^2 – коэффициенты увеличения силы [7].

Изначально усилие, развиваемое приводом, увеличивается благодаря углу α, то есть ^1 = ; при движении кривошипа в рабочем ходе угол α увеличивается от 0 до 90, то есть коэффициент стремится к бесконечности, ^1≥1. Далее это усилие увеличивается благодаря рычагу Архимеда, то есть чем ближе частица к точке С , тем сжимающее усилие на прессуемый материал больше, и ^2 = , при а , стремящемся к нулю, коэффициент стремится к бесконечности, ^2≥1 [8, 9].

Математическая модель ударно-вибрационного механизма состоит из трех разделов: геометрического, кинематического и динамического расчетов. Исходными данными для геометрического расчета приняты [10, 11]: x ; y – расстояние от точки крепления кривошипа до точки крепления маятника по осям x и y соответственно; r – радиус кривошипа; R – радиус коромысла; R 1 – длина шатуна; Ф – угол поворота кривошипа относительно начального положения.

Рис. 1. Принципиальная схема ударно-вибрационного механизма

Fig. 1. Schematic diagram of the shock-vibration mechanism

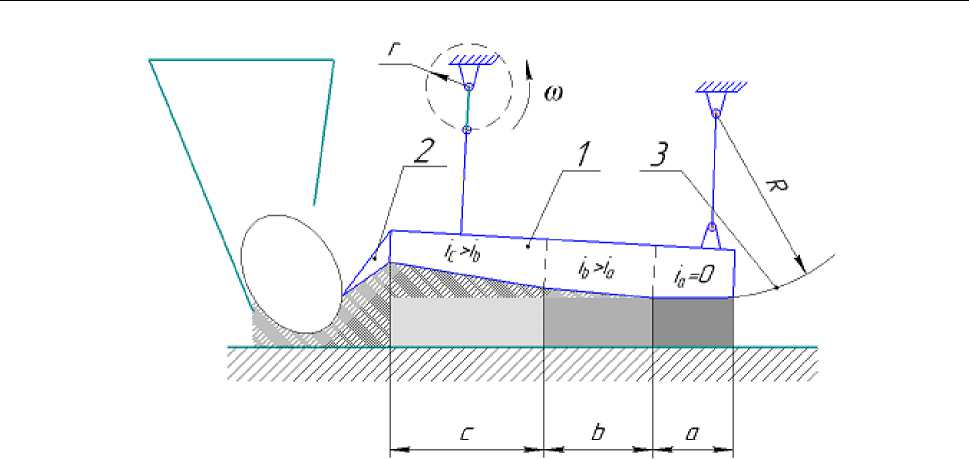

Рис. 2. Расчетная схема механизма для крайних положений Fig. 2. Calculation scheme of the mechanism for extreme positions

Первоначально исходя из основных конструктивных параметров механизма определяются 2 крайних положения, а именно переход с рабочего хода на холостой и наоборот. Расчет положения перехода из рабочего хода на холостой ход механизма:

( )

⎧ ′=180+ +

′=

( )

=360-

∙ ∙()

()

∙ ∙()

где 6! ; (Г; ф' - углы отклонения коромысла, шатуна и кривошипа относительно оси Ox.

Расчет положения перехода из холостого хода на рабочий ход механизма:

()

⎧ ʺ=180++

ʺ= ∙ ∙(( ))-

⎩⎪ ʺ=360- ∙ ∙(( )) +, где 9"; Р"; ф” - углы отклонения коромысла, шатуна и кривошипа относительно оси Ox.

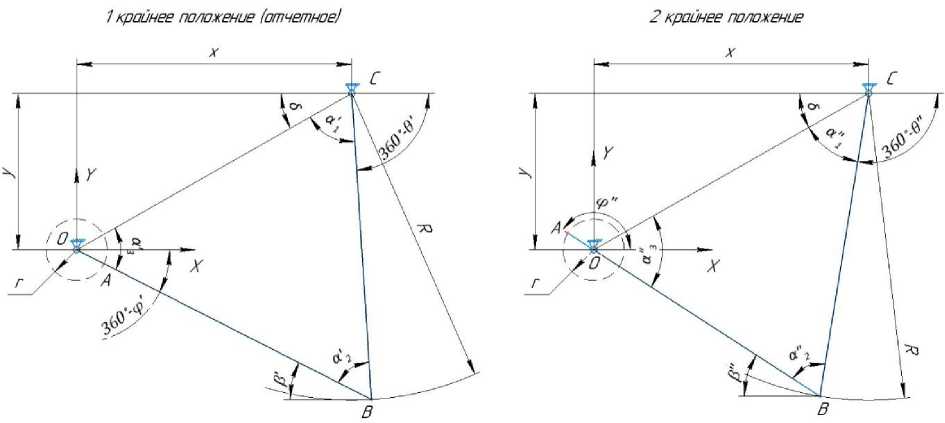

Расчет геометрических параметров для любого положения механизма, расчетная схема показана на рис. 3.

Рис. 3. Расчетная схема механизма для любого положения Fig. 3. Calculation scheme of the mechanism for any position

В ходе геометрического расчета получена итоговая система уравнений, главным результатом которой являются определения углов отклонения коромысла и шатуна относительно начального положения:

∙

⎧ Δ =- ++

⎪ ∙ ( ) ∙ ()

∆ =( -180°)+ ∙ + ∙ ( )

∙ ( ) ∙ ()

⎩ + + ∙ ( ′-) , где а'!; а' з - вспомогательные углы, a<, а2; а3; а4; аs; а6 — вспомогательные коэффициенты, которые определяются по следующим уравнениям:

, (L^+R2

=

'2\ , Л

; =

( )

= + ; =2∙ ∙ ; =

L2+Т2+R2-Й

∙

∙

; =; =

2 ^•^ 1 +Г) / . (5)

( ) ∙

При этом если при расчете угол получится положительным - то коромысло смещено вправо от вертикальной оси, если отрицательным - значит, коромысло смещено влево от вертикальной оси [12, 13].

Кинематический расчет состоит из двух частей: первой частью является задача скоростей, второй частью является задача ускорений. Исходными данными являются результаты геометрического расчета и угловая скорость вращения кривошипа:

со ! = со nst - угловая скорость кривошипа.

Определим угловую скорость коромысла, продифференцировав ∆ из системы уравнений (4) относительно угла :

∙ ∙∙

= ∙+

∙ ( ) ∙ ∙( ) ∙ ∙( ) ∙ ∙()

∙ ∙∙

+

∙ ( ) ∙ ∙( ) ∙ ∙( ) ∙ ∙()

Определим угловую скорость шатуна продифференцировав ∆ из системы уравнений (4) относительно угла :

∙ ∙∙

∙

∙ ∙ ∙ ∙ ∙ ∙∙

∙ ∙ ∙∙

∙ ∙ ∙ ∙ ∙ ∙ ∙ ∙ ( ) ∙ ∙()

где ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; – вспомогательные коэффици енты для упрощения полученного уравнения, определяются по следующим уравнениям:

=1,5∙ ∙ ; =- - ∙ ; =0,5∙∙

= +0,5∙ +8,5∙ ∙ +7,5∙ ∙ ; =-17∙ ∙ -5∙ ∙ -6∙ ∙;

⎪ =0,5∙ +6,5∙ ∙ +7∙L2∙ ; =-3∙ ∙ - ∙;

⎪ , ∙ ∙ , ∙ ∙ , ∙ ∙ ∙ , ∙ ∙ ∙ , ∙ ∙

= ;=-

⎪

- /1 — а^ — а2 • а2 + 1,5 • ai • Я2 — 0,5 ' ^2 ' ^з — 2 ' ^i' ^2 ' ^з' ^4 — 0,5 ' ^1 ' ^4 — 0,375 • а2 • Я4;,, =2∙ ∙ ∙ +2∙ ∙ ∙ -3∙ ∙ +1,5∙ ∙ ∙ -0,75∙ +1,5∙ ∙∙

⎪ =1,5∙ ∙ -0,5∙ ∙ -2∙ ∙ ∙ ∙ -0,5∙ ∙ -0,5∙∙

=0,5∙ ∙ ∙ -0,25∙ +0,5∙ ∙ ∙ ; = -0,125 ∙∙

к

=1- -0,5∙ ;

=

-

( ) ∙ ∙ ∙ ∙ ∙ ∙

∙

; =

-0,5 ∙

∙

∙

Если значение угловой скорости получится положительным – то оно направлено против часовой стрелки, если отрицательным – то по часовой стрелке.

Формулы для определения линейных скоростей [14, 15]:

∈1; ⃗ ⊥ ; = ∙;

∈3; ⃗ ⊥ ; = ∙

∈2; ⃗ = ⃗ + ⃗ ; где ⃗ ⊥ ; = ∙

Угловое ускорение коромысла определим, продифференцировав уравнение (6) относительно угла :

∙ ∙ ∙ ∙ ∙ ∙∙

∙

∙ ∙ ∙ ∙ ∙∙

∙

∙

∙ ∙ ∙ ∙ ∙ ∙ ∙

∙ ∙ ∙ ∙ ∙ ∙ ∙

,

Угловое ускорение шатуна определим, продифференцировав уравнение (7) относительно угла :

91

∙

sin(a'3- ∙ ∙(а'з-<р))+5з∙ ∙(a'3- ∙ ∙(a'3- 5 £2--Wi ∙, \ 2∙|С1 + С2∙cos(a'3-tp)+c3∙ ∙(а'3-<р))+с4∙C0S^3 ∙(а'3-<р))++с5∙ ∙ ,(11) ^1 + ^2 ∙cos(a'3- 3 2∙(/1+/2∙соз(а'з-<р)+/з∙ ∙(а'3-<р))+/4∙C0S^3 ∙(a'3- где <91 ;У 2; 9з ; 94 ;9 s; ℎ -у ; ℎ2; ℎ3; ℎ4; ℎ5;ℎ6; /1 ; ^2 ; ^3 ; – вспомогательные коэффициенты для упрощения полученного уравнения, определяются по следующим уравнениям: ' 51 = ∙ с2-2∙Ь2 ∙ С1-2,5∙Ь3 ∙ с2 +3,5∙Ьз ∙ с4+2∙Ь2 ∙ Сз ; 52 =-0,5∙Ь2 ∙ С2 +2∙bi ∙ с3 -4∙Ьз ∙ С1+2,5∙Ь2 ∙ с4+4∙Ьз ∙ Сз ⎪ 5з =-1,5∙Ьз∙с2+3∙Ь2∙сз+3∙61 ∙ с4 ; 54 =0,5∙Ь2∙ с4+4∙61 ∙Сз-Ьз∙Сз ; ⎪ 0з =-0,5∙Ьз∙ с4 + Ь2∙сз ; ℎ =1,5∙d2∙f2+3∙d.3∙ /з ; ℎ =2∙d-2 ∙ fi+2,5∙d3 ∙ /2+2∙d-2 ∙ /3+3,5∙d-з ∙ fi ; ℎ =0,5∙d-2 ∙ /2+2,5∙d-2 ∙A +4∙ ^3 ∙ fl+4∙ ^3 ∙ /5 ; ℎ =1,5∙ ^3 ∙ /2+3∙d-2 ∙ fs ⎪ℎ =2∙d-2∙fl+2,5∙d.3∙ /2+2∙d-2∙f3+3,5∙d3∙ /4 ; ⎪ℎ =0,5∙d2 ∙ f2 +2,5∙d2 ∙ f*+4∙d3 ∙ fi +4∙d3 ∙ fs ; ⎪ℎ =1,5∙d3 ∙ /2+3∙d2 ∙ f3 ; ℎ =-0,5∙d2 ∙h+ d3 ∙ /3;ℎ =-d2 ∙ f3+0,5∙d3 ∙A; ⎩ /1=1,5∙ ^6 ∙ ^2 ; ^2 =2∙ ^6 ∙ ^1 +2∙ ^6 ∙ ^3 ; /3 =0,5∙ ^6 ∙ ^2 ․ Если значение угловой скорости получится положительным – то оно направлено против часовой стрелки, если отрицательным – то по часовой стрелке. Формулы для решения задачи ускорений: A∈1; ⃗A= ⃗4+ ⃗Д ; где ⃗A∥OA ; aA = ∙T; aA =0 В∈3; ⃗B= ⃗в+ ⃗тв ; где ⃗в∥ВС ав = ∙R; ⃗в⊥ВС; о-в = ∙R; (13) В∈2; ⃗в= ⃗А+ ⃗ВА + ⃗ВА ; где ⃗ВА∥ВА ; О-ВА = ∙ Ri ; ⃗ВА⊥ВА ; аВА = ∙ Ri․ Динамический расчет состоит из трех частей, первой частью является определение инерционных силовых факторов механизма для каждого из звеньев, второй частью является расчет группы Ассура II1(2-го и 3-го звена) и третьей частью – расчет механизма I класса (1-е звено) [16, 17]. Исходными данными являются результаты геометрического, кинематического расчетов и следующие исходные: m4 ; m2 ; m3 – массы звеньев 1, 2 и 3; ^1 ; /2 ; /3 – моменты инерции звеньев 1, 2 и 3; Q(ф ) – сила, необходимая для уплотнения, равная нулю при холостом ходе, а при рабочем ходе увеличивается линейно от 0 до максимального значения в конце рабочего хода, максимальное значение определяется по формуле Qmax = ∙s, где S – это площадь рабочей плиты, q – давление сжатия уплотняемого материала, определяемое из специализированных справочников либо экспериментально. Определяем инерционные силовые факторы механизма для каждого из звеньев. К инерционным факторам относятся силы инерции звеньев и моменты сил инерции [18]: инi=-mt ∙ ⃗i;Pинi=∙Г, M„ui =-/. ∙ ̃; = ∙ ин = ; ин = , где ai – ускорение в центре тяжести i звена; ^i – угловое ускорение i звена; g – ускорение свободного падения. Силовой расчет группы Ассура II1 (2, 3) Реакцию в шарнире С и А представляем как векторную сумму нормальной силы реакции и касательной. Тогда получаем: ⎧∑^вс = ⃗∙R+м ин + ⃗ ∙ℎG3 + ⃗ин ∙ℎ ин =0 ⎪∑Мвс = ⃗∙Ri +мин + ⃗ ∙ℎС2 + ⃗ин ∙ℎ ин + ⃗∙ℎ =0 ∑ ⃗= ⃗с+ ⃗ + ⃗ + ⃗ин + ⃗+ ⃗ин + ⃗ + ⃗ + ⃗А =0 ⎩ ∑ ⃗ = ⃗в+ ⃗ + ⃗ин + ⃗с+ ⃗ =0․ Решая эту систему уравнений, мы находим реакцию в шарнире А, B и С [19]. Силовой расчет механизма I класса (1). Реакцию в шарнире О представляем как векторную сумму нормальной силы реакции и касательной. Тогда получаем: ⃗А= ⃗I+ ⃗А; Ra = (RTa) 5 +(Ra) " ∑ Мо = ⃗A ∙ℎRa +Mур=0 (18) ∑ ⃗= ⃗Д+ ⃗1+ ⃗0 =0․ Требуемую мощность двигателя рассчитываем по формуле [16]: N= ур∙to-L. Особенностью ударно-вибрационного механизма является изменение скоростей, ускорений, сил и моментов по положению механизма. Это вызывает колебания, падения и возрастания потребной мощности, поэтому в этом механизме необходимо предусмотреть маховик. Заменяем реальный механизм на эквивалентную динамическую модель, состоящую из одного звена с приведенными моментом инерции и моментом сил сопротивления, которые находятся: 'пр=II+7∙ ©2 +I2∙ ®2 +7∙ ®2 +h∙ ®2 Mпр=g2 ∙ v2∙ cos( ⃗^ ; ⃗ )+Q∙ V2∙ cos( ⃗; ⃗ )+G3 пр ∙ ∙ ( ⃗ ; ⃗ ) , где ^2 и ^3 – скорости в центре тяжести 2-го и 3-го звена соответственно. По формулам (20) и (21) рассчитываем моменты инерции и моменты сил сопротивления для 12 положений кривошипа за цикл. По полученным значениям строим диаграммы моментов инерции, моментов сил, работ и энергий. Совмещая диаграмму моментов инерции и энергий, получаем график энергомасс, по которому в последствии подбираем маховик [20]. Выводы 1. Ударно-вибрационный механизм обеспечивает получение направленных сдвиговых деформаций в прессуемом материале (двойное воздействие на материал); двухступенчатое увеличение усилия, развиваемого приводом, при постоянной мощности; черпание материала из бункера и его транспортировка в зону прессования; затирка рабочей поверхности прессуемого образца. 2. При работе четырехзвенного механизма необходимо соблюдать следующие условия работы механизма: а) максимальный угол подъема рабочего органа к поверхности прессуемого материала Y должен быть меньше 20° для лучшего прессования материала; б) для повышения силы прессования в конце рабочего хода кривошип должен занимать определенное положение; в) для предотвращения резких колебаний и возникновения пиковых нагрузок на валу кривошипа необходима установка маховика. 3. Разработана математическая модель ударно-вибрационного механизма. В геометрическом расчете определены аналитические зависимости углов отклонения шатуна и коромысла относительно угла поворота кривошипа и другие геометрические характеристики четырехзвенного механизма. В кинематическом расчете определены зависимости угловых скоростей и ускорений звеньев механизма, скорости и ускорения в особых точках относительно угла поворота кривошипа. В динамическом расчете определены усилие, необходимое для сжатия, реакции в шарнирах механизма, уравновешивающий крутящий момент на кривошипе и необходимая мощность на кривошипе.

Список литературы Математическая модель ударно-вибрационного механизма

- Довгяло В.А., Бочкарев Д.И. Дорожно-строительные машины. Гомель: БелГУ, 2014. 256 с.

- Тимофеев Ю.Л. Технология вибрационного уплотнения бетона при устройстве монолитных конструкций: учебное пособие для технических вузов. Ростов н/Д., 2002. 47 с.

- Гусев Б.В., Губанов Д.А., Губанова О.Ю. и др. Создание строительных композиционных материалов на основе некондиционного бетона по различным технологиям // Научные труды 3-й Всероссийской конференции. М., 2014. С. 265–274.

- Павлова Л.В. Реконструкция автомобильных дорог: учебное пособие. Самара: СГАСУ, 2013. 208 с.

- Кондаков С.В., Кромский Е.И., Асфандияров М.А. Обоснование параметров ударно-вибрационного механизма уплотнения бетонной смеси для бетоноукладчика на гусеничном ходу // Всероссийская научно-практическая конференция. Челябинск: ОУ ВО «Южно-Уральский институт управления и экономики», 2018. С. 148–156.

- Патент ПМ РФ RU № 176735 РФ. Бетоноукладчик / Е.И. Кромский, А.А. Базанов, А.А. Немыкин. Заявитель и патентообладатель ЮУрГУ. Опубл. БИ № 01, 2018.

- Патент ПМ РФ RU № 93320 РФ. Устройство для получения изделий из композиционных материалов / Е.И. Кромский, В.Н. Бондарь, А.В. Свирид. Заявитель и патентообладатель ЮУрГУ. Опубл. БИ № 12, 2010.

- Cuadrado J., Escalona J., Schiehlen W., Seifried R. Role of MMS and IFToMM in Multibody Dynamics. In: Ceccarelli, M. (eds) Technology Developments: the Role of Mechanism and Machine Science and IFToMM. Mechanisms and Machine Science, vol. 1. Springer, Dordrecht. 2011. С. 161–172. https://doi.org/10.1007/978-94-007-1300-0_13

- Gashaw Y.A. Dozer Production. In Fundamentals of Earthmoving Equipment. Addis Ababa, Ethiopia. 2009. 128 p.

- Анурьев В.И. Справочник конструктора-машиностроителя. В 3 т. М.: Машиностроение, 1999. Т. 1. 912 с.

- Пожбелко В.И., Виницкий П.Ж., Ахметшин Н.И. Теория механизмов и машин. Челя-бинск, 2003. Ч. 1. 108 с.

- Пожбелко В.И., Виницкий П.Ж., Ахметшин Н.И. Теория механизмов и машин. Челя-бинск, 2003. Ч. 2. 52 с.

- Zhauyt A., Alipov K., Zhankeldi A., Abdirova R., Abilkaiyr Z. The synthesis of four-bar mech-anism // Vibroengineering Procedia. 2016. Vol. 10. Р. 486–491.

- Koshel S., Koshel G. Structural analysis of the mechanism with a third-class structure group of the fourth order. New Delhi: Tata McGraw-Hill Publishing company. 2019. P. 29–33.

- Platovskikh M.J., Vetyukov M.M. Self-oscillations of machines and mechanisms // University of Mines. St. Petersburg, 2017. P. 87–103.

- Асфандияров М.А. Повышение эффективности машины для уплотнения путём создания нового ударно-вибрационного механизма. автореф. дис. … канд. техн. наук: 05.05.02. Челябинск, 2022. 17 с.

- Tarabarin V.B., Tarabarina Z.I., Feygina A.G. Virtual laboratory works on theory of mechanism and machine. Moscow: Bauman MSTU, 2014. P. 171–180.

- Sylyvonyuk A.V. Solidworks motion applycation at the study of course theory of machines mechanisms. Lutsk: LNTY, 2015. P. 243–247.

- Gamma E., Helm R., Johnson R., Vlissides D. Object-oriented design techniques. SPb: Design Patterns, 2015. 368 p.

- Yangping Yao, Erbo Song Research on real-time quality evaluation method for intelligent com-paction of soil-filling // Transportation Geotechnics, 2023, Vol. 39, Article 100943.