Математическая модель взаимодействия деталей восстановленного с использованием композиционных материалов подшипникового узла. Оптимизация состава ремонтных материалов с учетом эксплуатационных свойств

Автор: Пашковская Т.И., Пашковский И.Э., Сергеев С.Ю.

Журнал: Вестник Ассоциации вузов туризма и сервиса @vestnik-rguts

Рубрика: Моделирование технических и технологических процессов

Статья в выпуске: 4 т.2, 2008 года.

Бесплатный доступ

Приведена математическая модель деформированного состояния полимерного покрытия в восстановленном подшипниковом соединении, позволяющая рассчитывать нормальные и касательные напряжения, а также определять величины упругой и пластической деформаций полимерной прослойки. Приведены результаты триботехнических исследований, позволившие определить оптимальный состав полимерного композиционного материала на основе ненасыщенной полиэфирной смолы ПН-1, обеспечивающий улучшение эксплуатационных, в том числе триботехнических, характеристик.

Композиционный материал, подшипниковый узел, триботехнические характеристики

Короткий адрес: https://sciup.org/140208988

IDR: 140208988 | УДК: 678.674.002.

Текст научной статьи Математическая модель взаимодействия деталей восстановленного с использованием композиционных материалов подшипникового узла. Оптимизация состава ремонтных материалов с учетом эксплуатационных свойств

В процессе проведенных исследований [9, 10] нами разработаны композиционные материалы с заранее заданными технологическими свойствами на основе ненасыщенных полиэфирных смол, а также уравнения, позволяющие осуществить выбор значений модуля упругости Еи, твердости НB, содержания наполнителя H и предопределить режим технологического процесса для получения установленных показателей при конструировании деталей из композиционных материалов.

Разработанные полимерные композицион- ные материалы могут использоваться при ремонте изношенных металлических подшипников скольжения или посадочных отверстий подшипников качения в корпусных деталях бытовых машин и технологического оборудования сервиса. При использовании разработанных полимерных композиционных материалов для восстановления (изготовления) деталей технологического оборудования и машин бытового назначения необходима проверка их работоспособности с учетом физико-механических характеристик.

В процессе эксплуатации полимерная про- слойка в восстановленном соединении бытовой машина или технологического оборудования сервиса испытывает значительные статические и динамические нагрузки, воздействие температурных полей, агрессивной среды и т.д. При этом начальные реологические свойства полимерной композиции могут изменяться в значительных пределах, что непременно отразится на деформационной способности и других эксплуатационных свойствах материала. Наряду с упругой может возникнуть пластическая деформация полимера, что приведет к постепенному перемещению деталей и недопустимому увеличению зазора в соединении.

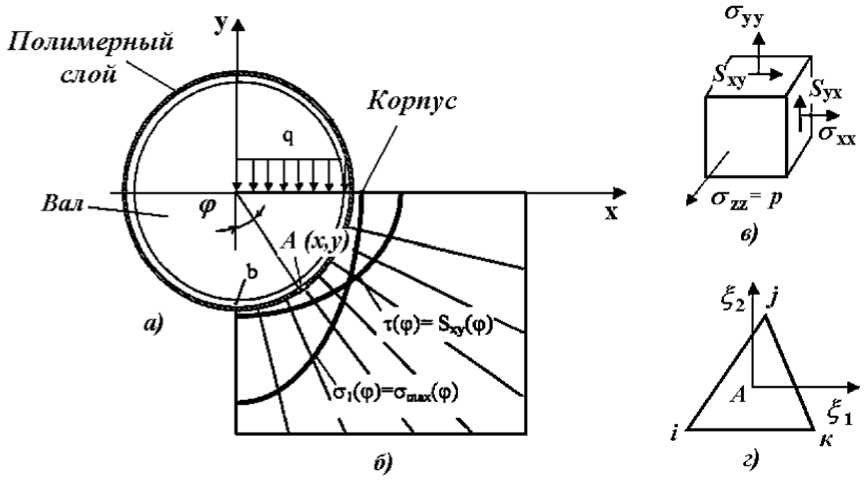

С целью подбора составов полимерных композиций для восстановления изношенных деталей, образующих номинально неподвижное соединение, был проведен комплекс исследований их физико-механических свойств, а также математическое моделирование возможного деформирования полимерного покрытия в восстановленном подшипниковом соединении [1, 3, 7]. На рис. 1 приведена расчетная схема вос- становленного подшипникового соединения с использованием полимерного покрытия.

Математическая модель включает в себя следующие основные уравнения:

— статические уравнения теории упругости для плоскодеформированного состояния (массовыми силами пренебрегаем):

5<3 у

Z= 0; yу = Sij + sj • p, (1), i dXj ■ j где ij — тензор напряжений; Sij — девиаторная часть тензора напряжений; р — шаровая часть тензора напряжений; xj — координата точки среды; ij — символ Кронекера,

— реологические уравнения сжимаемой вязкоупругой среды Бингама-Шведова:

Sij - S0 = 2G-0 • s-0 • 5>ij при

Рис. 1. Схема восстановленного подшипникового соединения:

а) расчетная схема подшипникового соединения; б) вид эпюр максимальных σ max ( φ )и касательных Sxу ( φ ) напряжений в полимерной прослойке; в) напряженное состояние точки А полимерной прослойки; г) конечноэлементарный образ точки А(х,у); q – удельное на единицу длины подшипника усилие нагружения соединения;

ξ 1, ξ 2 – локальная система координат конечного элемента

Sij ~ Sij, Sij = 2G -^ij при

° У < °. •

p = X- Ei. = X- eV,

или в дифференциальной форме:

где с — константа, характеризующая структуру полимерных цепей; Su — интенсивность напряжений.

После определения неизвестных уравнения (3) получено, что

П o (1) _ (1 0 -61 ° -11 0Jexp [- k 0 ( 1 - I 0 ) ]) exp

E * (T - T0 )

RT 0 T

(4),

dS . = 2G -0 • de i.

dt 0

( S ij S ij )

при

0 ij ij ,

(2),

dS. = 2G • de.

при

Si. 2G 1 - 2 d V, где 0 — ньютоновская вязкость при температуре приведения T0; k0 — константа скорости старения; I0 — реокинетический параметр, характеризующий длительность индукционного периода; 0 , 0 — начальное и конечное значения вязкости при температуре приведения T0; E* — энергия активации процесса течения. Эффективная длительность воздействия на среду, учитывающая возможность изменения температуры узла (подшипникового соединения) определена зависимостью: E где G =------ 2(1 +v ) – модуль сдвига; 1 _ exp I U ) RT°) i । • J exp ■ 0 I URT dt, (5), I 0 = в» G время релаксации; Sij – линейный тензор скорости изменения напряжений; I 5 u, 9 uI | £ = 0,5l i-+—- I — тензор линейных деформаций; Idx. dxi I Sioj – предел текучести среды; o – ньютоновская вязкость; где U — энергия активации процесса старения; t — длительность воздействия на среду. Время релаксации, выраженное через вязкость и модуль упругости, 0_ f (1, T) _ _"EIF\ ^0(10 - n 0)exP[-k0(1 -10)]} exP E(T) E * (T - T,) RTT0 ,(6), 2Gv_ Ev 1 - 2 ~ (1 +v )(1 - 2 ) – параметр Ламе, характеризующий сопротивление среды объемным деформациям; E – модуль Юнга; – коэффициент Пуассона; ui,uj – полные смещения точки среды в направлении координатных осей; S ._ £ xx+ £ yy_ £ v — объемная деформация; ij – тензор скорости деформации, — уравнения, описывающие параметры, входящие в состав реологических уравнений. Вязкость полимеров существенно зависит от действующих напряжений, температуры и эффективного времени воздействия на среду, поэтому её значение определено в виде: lgn_lgc_lg41(I) +lg42(T) +lgA3(Su)- (3), Система уравнений решалась численным методом конечных элементов с помощью пакета компьютерных программ. Таким образом, данная методика позволила формировать исходную схему подшипникового узла, восстановленного с применением полимерных композиционных материалов, рассчитывать нормальные (осевые и главные) и касательные напряжения, а также определять величины упругой и пластической деформаций полимерной прослойки. Наиболее важной частью исследований разработанных композиционных материалов являются триботехнические испытания с целью установления основных эксплуатационных характеристик — износостойкости, коэффициента трения и др. Для исследований применялась известные методика и оборудование [5]. Подобные исследования, как правило, про- Таблица 1 Результаты триботехнических испытаний композиционных полимерных материалов Анализ зависимостей Sh =(р (т ) для различных композиций показал, что их противо-износные свойства не связаны напрямую с физико-механическими характеристиками. Например, минимальный износ наблюдался у пары «сталь — композит» с наполнением полимерного материала в 50 мас. ч.; примерно в 1,5 раза выше износ у пары, контробразцом в которой является полимерный материал без наполнителя, а самый большой износ h= 78 мкм наблюдался у пары, в которой композиционный материал имел наполнение 100 мас. ч. Очевидно, здесь можно говорить о том, что при использовании композиционного материала на основе полиэфирной смолы ПН-1 без наполнителя в процессе эксплуатации в зоне контакта образуются полимерные пленки переноса, способствующие хорошей работе узла и относительно невысокому износу. Наполнение в 50 мас. ч. и менее приводит, вероятно, к формированию не только полимерной, но и металлической пленки, образованной из наполнителя вследствие протекания сложных физико-химических явлений. Очевидно, что количество наполнителя играет здесь наиболее су- щественную роль: при наполнении полимерной композиции, обеспечивающем наилучшие триботехнические характеристики (в данном случае — 50 мас. ч.) образуется сложная по составу металлополимерная защитная пленка, снижающая величину износа. При наполнении полимерного материала, отличающимся от оптимального, наблюдается понижение износостойкости, которое связано, вероятно, с тем, что при малых концентрациях активного наполнителя его оказывается недостаточно для образования сплошной защитной металлической пленки по всей поверхности контакта; большие концентрации не могут обеспечить существования стабильной пленки, т.к. большое количество наполнителя в данном случае может сыграть роль абразива, и может разрушать только что образованную защитную пленку. Это подтверждается результатами других исследований [2, 6], проведенных на других, например, смазочных материалах. Кроме того, наполнение в 100 мас. ч. и более приводит к резкому снижению всех физико-механических характеристик (твердости, прочности и т.д.), что также оказывает отрицательное влияние на износостойкость материала. Здесь также сле-дует отметить, что при увеличении концентрации наполнителя ухудшается смачивае-мость его частиц смолой и соответственно прочность их сцепления с полимерной матрицей, что приводит к отрыву частиц и разрушению материала. По полученным зависимостям было также определено время приработки, величина первоначального («приработочного») износа и интенсивность изнашивания материалов в установившемся режиме, которая в настоящем случае принимается в качестве критерия, определяющего работоспособность композиции. Из экспериментальных данных видно, что наилучшими эксплуатационными характеристиками ( h) обладают композиционные материалы, степень наполнения которых лежит в области концентраций, близкой к 50 мас. ч. от массы смолы. На втором этапе были проведены эксперименты по определению влияния концентрации наполнителя на интенсивность изнашивания композиций, имеющих наполнение 40 и 75 мас. ч. к массе полиэфирной смолы. В результате проведенных испытаний были получены экспериментальные данные, которые позволили установить кинетические зависимости суммарного линейного износа контактирующих образцов (стального и полимерных) от времени испытаний и величины интенсивностей изнашивания Ih. Результаты исследований приведены в табл. 1. Второй этап экспериментальных исследований подтвердил и дополнил результаты первого этапа. Экстремум зависимости I = ((C) сдви- нулся в область меньших концентраций; содержание наполнителя в композиции на основе полиэфирной смолы, обеспечивающее снижение интенсивности изнашивания в 1,7—2 раза, составляет 32—47 мас. ч. от массы смолы. К аналогичным выводам пришел В.К. Крыжанов-ский [4], проведя исследования на эпоксидных композиционных материалах для узлов трения. Отклонение от рационального содержания наполнителя в композиции приводит к ухудшению эксплуатационных показателей материала; причины этого явления изложены выше. В результате проведенных исследований определен рациональный состав полимерного композиционного материала на основе ненасыщенной полиэфирной смолы ПН-1, обеспечивающий улучшение эксплуатационных, в том числе триботехнических, характеристик.

Характеристика

Содержание наполнителя, мас. ч.

0

25

40

50

75

100

Суммарный линейный износ в установившемся режиме h, мкм

56

39

24

27

48

78

Интенсивность изнашивания

Ih X10 - -8

2,1

1,4

0,9

1,3

2,6

3,5

водятся в два этапа [7, 8, 11]. На первом этапе нами были проведены эксперименты по определению влияния концентрации наполнителя, реализующего эффект металлоплакирования на интенсивность изнашивания композиций, имеющих наполнение: 0, 25, 50 и 100 мас. частей к массе полиэфирной смолы. В качестве материала контробразца была взята сталь 45, термообработанная до HRC 45; ше-роховатость поверхности образца Ra = 1,25 мкм. В результате проведенных испытаний были получены экспериментальные данные, позволившие установить кинетические зависимости суммарного линейного износа контактирующих образцов (стального и полимерных) от времени испытаний. Результаты исследований приведены в табл. 1.

Список литературы Математическая модель взаимодействия деталей восстановленного с использованием композиционных материалов подшипникового узла. Оптимизация состава ремонтных материалов с учетом эксплуатационных свойств

- Бурумкулов Ф.Х., Лезин П.П. Работоспособность и долговечность восстановленных деталей и сборочных единиц. Саранск: Изд-во МГУ им. Н.П. Огарева, 1993. 112 с.

- Гаркунов Д.Н. Триботехника (износ и безызносность): Учебник. 4-е изд., перераб. и доп. М.: Издательство МСХА, 2001. 616 с.

- Кравчук А.С., Майборода В.П., Уржумцев Ю.С. Механика полимерных и композиционных материалов: Экспериментальные и численные методы. М.: Наука, 1985. 303 с.

- Крыжановский В.К. Износостойкие реактопласты. Л.: Химия, 1984. 120 с.

- Метод проведения триботехнических испытаний конструкционных и смазочных материалов в режиме избирательного переноса/А.К. Прокопенко, Д.Н. Гаркунов, И.Э. Пашковский и др. М.: Минбыт РСФСР, 1984. 40 с.

- Пашковский И.Э. Технологические методы защиты деталей бытовых машин и оборудования сервиса от водородного изнашивания: Монография. М.: МГУС, 2004. 228 с.

- Пашковский И.Э., Пашковская Т.И. Теоретические и прикладные основы разработки металлоплакирующих композиционных материалов: Монография. М.: ГОУВПО «МГУС», 2003. 160 с.

- Пашковская Т.И. Исследование процессов структурирования и разработка композиционных материалов на основе ненасыщенных полиэфирных смол для машин и технологического оборудования предприятий сервиса. Дис. … канд. техн. наук. М., 2000. 158 с.

- Пашковская Т.И., Сергеев С.Ю. Исследование технологических свойств новых композиционных материалов на основе ненасыщенных полиэфирных смол. Прогрессивные технологии и научные исследования в области сервиса и дизайна: Межвузовский сборник научных трудов. ГОУВПО «МГУС». М., 2006. С. 22-31.

- Пашковская Т.И., Сергеев С.Ю. Исследование и оптимизация состава композиционных материалов на основе ненасыщенных полиэфирных смол с учетом требуемых технологических свойств//Теоретические и прикладные проблемы сервиса, 2007, № 2 (23). С. 3-9.

- Пашковская Т.И., Сергеев С.Ю. Разработка и исследование состава композиционных материалов с заранее заданными технологическими свойствами. Современные проблемы сервиса и туризма//Материалы Всероссийской научной конференции аспирантов и молодых ученых. Ч. 2. ГОУВПО «МГУС». М., 2007. С. 130-132.