Математическое моделирование и оптимизация структуры течения в ступени радиально-осевой турбины микрогазотурбинной установки

Автор: Карташев Александр Леонидович, Мартынов Андрей Анатольевич

Рубрика: Расчет и конструирование

Статья в выпуске: 3 т.15, 2015 года.

Бесплатный доступ

В настоящей статье приведена информация об основных отличительных особенностях микрогазотурбинных установок и их преимуществах по сравнению с прочими автономными источниками электрической энергии. Дано обоснование использования турбины радиально-осевого типа в микрогазотурбинной установке номинальной мощностью 100 кВт. Рассмотрены начальные аналитические проектировочные расчеты данной турбины (без применения средств вычислительной газодинамики) с указанием соответствующих методик расчета. Приведены особенности радиально-осевой турбины как турбомашины, в которой срабатывается большой теплоперепад и имеет место высокая степень реактивности. Описан подход к параметризации геометрии профиля лопатки соплового аппарата турбины с использованием дуг окружностей, кривых Безье и прямолинейных участков. Для данной параметрической геометрии в программном комплексе ANSYS построены расчетная сетка и расчетная модель. Выполнено параметрическое исследование течения в сопловом аппарате различной геометрической конфигурации и определены оптимальные конфигурации по величине скоростного коэффициента для разных значений угла выхода потока из соплового аппарата, где минимальная граница диапазона рассматриваемых углов ограничена технологией изготовления. После исследования соплового аппарата рассмотрена ступень турбины (с учетом течения в рабочем колесе), для которой также были установлены границы изменения геометрических параметров и выполнена серия расчетов. По результатам расчетов определена оптимальная геометрическая конфигурация ступени турбины по критерию максимизации коэффициента полезного действия. Результаты расчета представлены в графическом виде, а также в виде полей скорости и давления в межлопаточных каналах соплового аппарата и рабочего колеса.

Микрогазотурбинная установка, радиально-осевая турбина, вычислительная гидродинамика

Короткий адрес: https://sciup.org/147151695

IDR: 147151695 | УДК: 621.444.4:51-74

Текст научной статьи Математическое моделирование и оптимизация структуры течения в ступени радиально-осевой турбины микрогазотурбинной установки

Одним из перспективных направлений развития малой энергетики является разработка и внедрение в народное хозяйство микрогазотурбинных установок (МГТУ) как автономных энергетических агрегатов малой мощности. Привлекательность МГТУ как источника электроэнергии обусловлена высокой надежностью, значительным ресурсом, в 2-3 раза превышающим ресурс дизельных и газопоршневых агрегатов, простотой эксплуатации и обслуживания, высокой экологичностью [1].

Основу МГТУ составляет газотурбинный двигатель, приводящий в действие электрический генератор. Строгой границы между газотурбинной и микрогазотурбинной установками нет, однако принято считать, что в МГТУ должен быть рекуператор теплоты выхлопных газов, благодаря которому повышается ее общий к.п.д. Кроме того, конструкция МГТУ предусматривает одну ступень компрессора и одну ступень турбины, имеющие высокую частоту вращения (> 60 000 об/мин).

В МГТУ, как правило, применяется газовая турбина радиально-осевого типа по следующим причинам:

-

1) при относительно небольших мощностях к.п.д. радиально-осевых турбин больше, чем у осевых;

-

2) в ступени турбины можно осуществить несколько бóльший теплоперепад, так как при одинаковых напряжениях в рабочем колесе окружные скорости в радиально-осевых турбинах могут быть большими, чем в осевых;

-

3) рабочие колеса турбины проще в изготовлении и надежнее благодаря малому числу лопаток и простой конфигурации.

Параметры турбины должны определяться исходя из ряда требований: высокого к.п.д., необходимой прочности, технологичности и простоты конструкции. В этих требованиях, часто противоречивых, получение высокого к.п.д. ступени представляется одной из главных задач.

Объектом исследований, рассматриваемым в настоящей статье, является радиально-осевая турбина МГТУ-100 (МГТУ, имеющая электрическую мощность 100 кВт). Так как оптимальное значение степени повышения полного давления в компрессоре МГТУ обычно находится в диапазоне 4,5…5,5 [2, 3], степень понижения полного давления в турбине с учетом гидравлических потерь в камере сгорания, рекуператоре и выхлопном устройстве составляет п т > 3,5^4. Столь высокая величина теплоперепада традиционно срабатывалась в двухступенчатых турбинах, однако с целью упрощения конструкции, улучшения ремонтопригодности и снижения стоимости требуется спроектировать высокоэффективную одноступенчатую радиально-осевую турбину. В случае МГТУ-100 степень понижения полного давления в турбине п т = 4,1.

На первом этапе проектирования выполнен газодинамический расчет турбины по средним параметрам по методике, приведенной в работе [4]. При этом контролировалось выполнение следующих условий:

-

1. Окружная скорость на входе в рабочее колесо не должна превышать допустимую u доп ≈ 515 м/с. Для принятой частоты вращения вала n = 65 000 об/мин соответствующий диаметр на входе в колесо d 1 = 150 мм.

-

2. Приведенная скорость газового потока на выходе из соплового аппарата λ ≤ 1. Данное условие приводит к необходимости задаваться достаточно высокой степенью реактивности турбины (степени использования тепловой энергии газа в колесе турбины): ρ ≈ 0,53, что лежит за пределами диапазона оптимальных значений ропт е 0,15..0,5 [4].

-

3. Соблюдение геометрических ограничений, связанных с технологичностью изготовления ступени турбины.

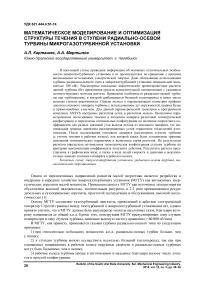

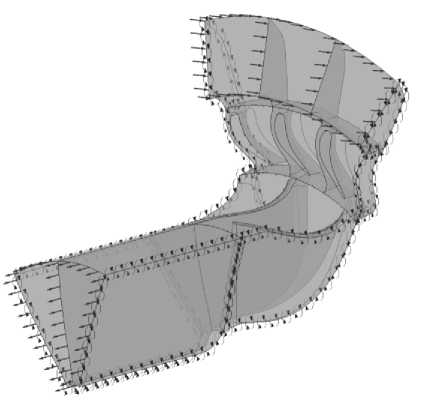

В результате расчета определены основные размеры турбины (высоты лопаток и диаметры, на которых они расположены), в которые в соответствии с методикой, приведенной в работе [5], вписаны периферийный и втулочный меридиональные обводы (рис. 1, б).

а)

Рис. 1. Радиально-осевая турбина: а – трехмерное представление; б – меридиональное сечение; d 1 – диаметр на входе в рабочее колесо; d 2п – диаметр периферийного обвода на выходе из рабочего колеса

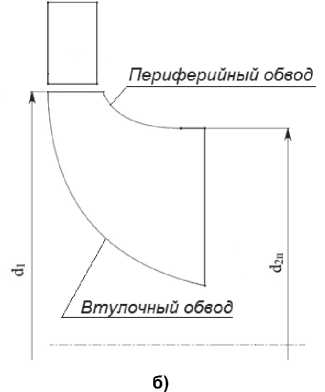

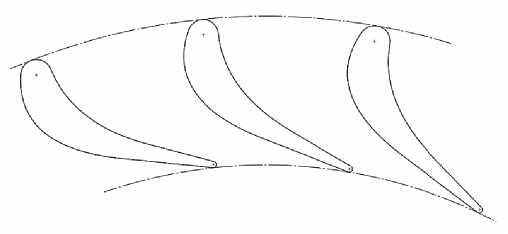

Профиль лопатки рабочего колеса построен путем его изгиба по дуге параболы. Профиль лопатки соплового аппарата задан параметрической моделью (рис. 2). Контуры спинки и корытца сопловой лопатки образованы кривой Безье и прямолинейным выходным участком каждый, входная и выходная кромки заданы дугами окружностей.

На следующем этапе проектирования выполнены анализ и оптимизация течения в сопловой решетке с использованием методов вычислительной гидродинамики (CFD). Для этой цели в программном комплексе ANSYS CFX подготовлена трехмерная параметрическая расчетная модель течения в одном межлопаточном канале решетки (с учетом галтели в области втулочного обвода) с учетом информации об опыте трехмерного численного моделирования турбомашин и рекомендаций, приведенных в работах [6–20].

Варьируемыми параметрами лопатки являлись:

-

1. Геометрические параметры l удл , δ, γ – как в наибольшей степени влияющие на форму профиля. Длины прямолинейных участков спинки и корытца приняты равными l сп = 0,45· l ; l кор = 0,35· l , размеры кромок d вх = 5 мм, d вых = 1 мм.

-

2. Количество лопаток n са = 22; 23; 24.

Рис. 2. Параметризация профиля сопловой лопатки: l – хорда профиля; d вх – диаметр входной кромки лопатки; d вых – диаметр выходной кромки лопатки; l удл – радиальное удлинение лопатки; δ – угол отгиба лопатки; α л – лопаточный угол на выходе из соплового аппарата; γ – угол расклинки лопатки; l кор – длина прямолинейного участка корытца; l сп – длина прямолинейного участка спинки

Оптимальные форма и количество лопаток находились для каждого значения угла α л = 12; 15; 20; 25° (существует технологическое ограничение на изготовление лопатки с αл< 12°).

При этом угол потока на выходе из соплового аппарата α1 в первом приближении рассчитывался по формуле [4]:

а 1 = arcsin

a

I tq ( ^ ci ) J

где а – ширина узкого сечения; t – шаг; q – газодинамическая функция расхода; с 1 – скорость потока в абсолютном движении на выходе из соплового аппарата;

Действительное значение угла α 1 устанавливалось по результатам расчета в ANSYS CFX.

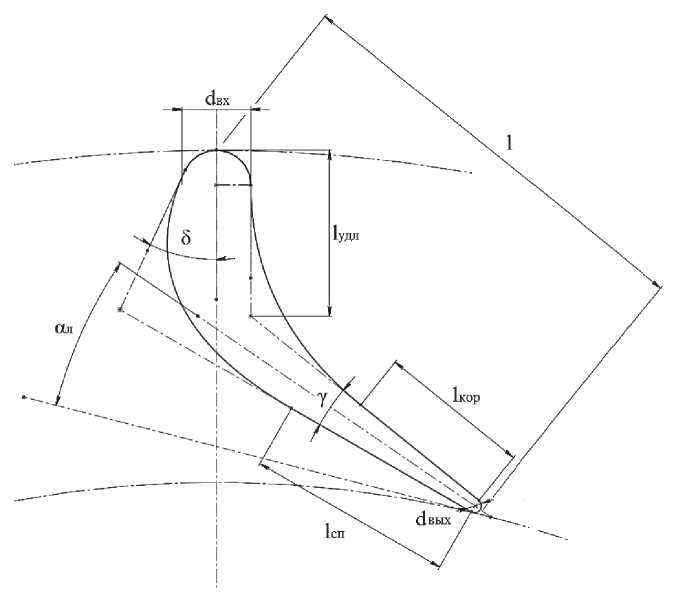

С использованием модуля ANSYS TurboGrid построена расчетная сетка (рис. 3), качество которой контролировалось относительно стандартных критериев, реализованных в модуле. Количество расчетных ячеек при этом составило ≈ 550 000.

Рассматривалась стационарная задача, в качестве модели турбулентности выбрана SST-Ментера. Задавалась следующая комбинация граничных условий: полная температура T0* и рас- ход газа Gг на входе в расчетную область – статическое давление p1 на выходе из нее. Статическое давление p1 предварительно определялось в газодинамическом расчете турбины по средним параметрам для каждого значения угла потока α1. Требуемый перепад давлений *

p в сопловом аппарате обеспечивался p1

за счет изменения высоты лопатки в расчетной модели.

В качестве критерия оптимизации принят коэффициент скорости φ – вели- чина, учитывающая потери в сопловом аппарате. Кроме того, оценивалось значение коэффициента восстановления полного давления в расчетной области σ:

Рис. 3. Расчетная сетка в межлопаточном канале соплового аппарата

* p 0 v * , p 1

Ф = ^, (3)

c1t где p0* – полное давление на входе в сопловой аппарат; p1* – полное давление на выходе из соплового аппарата; с1 – действительная скорость на выходе из соплового аппарата; с1t – теоретиче- ская скорость на выходе из соплового аппарата.

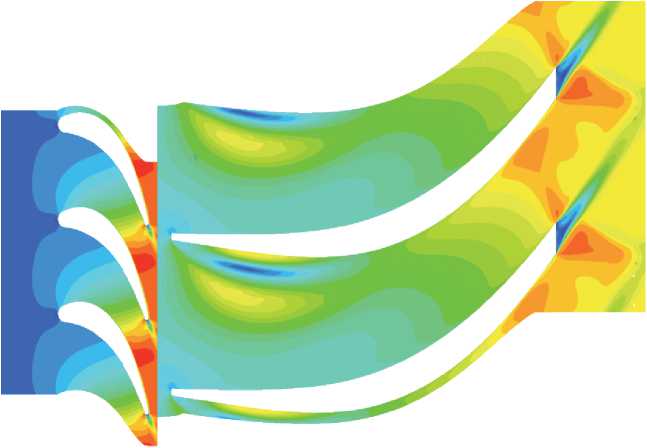

На рис. 4 приведен вид оптимизированной сопловой решетки с лопаточным углом α л = 12 и количеством лопаток n са = 23.

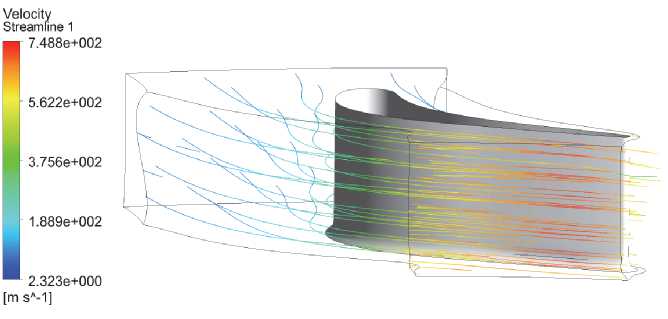

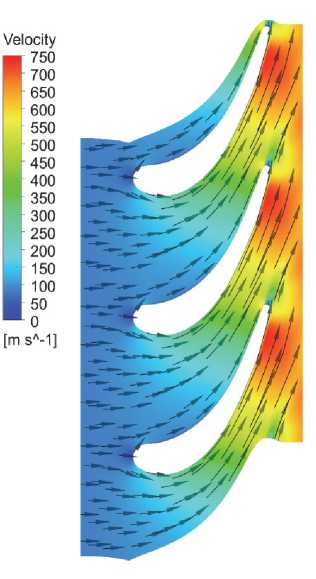

На рис. 5 и 6 показаны результаты расчета данной оптимизированной сопловой решетки.

Как следует из рис. 5, в межлопаточном канале отсутствуют пространственные завихрения и неравномерности

Рис. 4. Оптимизированная сопловая решетка

течения.

На рис. 6 приведены результаты расчета в виде полей скорости и давления на средней линии сопловой решетки, из которых следует отсутствие выраженных отрывных зон на спинке и корытце лопатки.

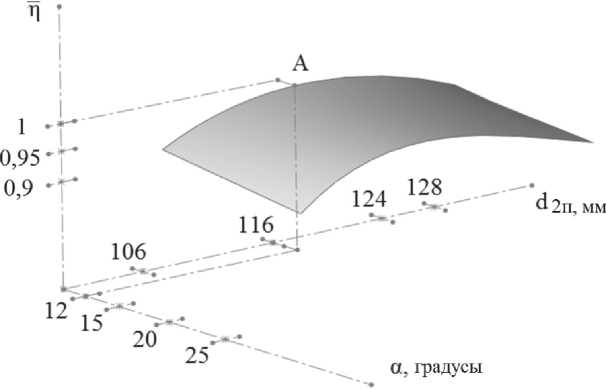

Далее выполнено параметрическое исследование течения в ступени радиально-осевой турбины. Варьируемыми параметрами являлись лопаточный угол α 1л соплового аппарата (путем подстановки в расчетную модель соответствующей оп т имизированной сопловой лопатки) и диаметр периферийного обвода d 2п на выходе из рабочего колеса. Радиальный зазор в рабочем колесе при этом оставался постоянным δ рз = 0,8 мм.

Рис. 5. Пространственное течение в сопловом аппарате

р

■ 460000 ■ 440000

- 420000

- 400000

- 380000

- 360000

- 340000

- 320000

- 300000

- 280000

- 260000

- 240000

- 220000 ■200000 I - 180000 ■ 160000

[Ра]

Рис. 6. Поле скорости и давления в сопловом аппарате

В данном случае при построении расчетной модели необходимо вы п олнить ус л овие приблизительного равенства площадей на выходе из ст а торной части расчетн о й области и на входе в роторную часть расчетной области. Для этого в расчетную модель включены 3 межлопаточных канала соплового аппарата и 2 межлопаточных канала рабочего колеса (рис. 7). Об-

Рис. 7. Расчетная модель ступени турбины

щее количество ячеек расче т ной сетки составило ≈ 2 500 000.

В к ачестве граничных у с ловий также задавалась ко м бинация: полная температура T 0 * и расход газа G г на входе в сопловой аппарат – статическое давление p 2 на выходе из рабочего колеса. Критерием оптимизации являлся коэффициент полезного действия турбины η.

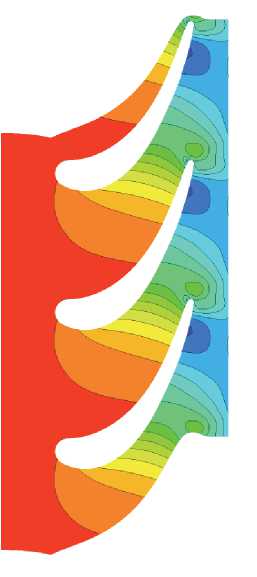

На р ис. 8 представлены р е зультаты расчета варианта с αл = 12 и d 2п = 116 мм в виде поля скорости на сред н ей линии ступени тур б ины.

Из рис. 8 видно, что на спинке рабочей лопатки за входной кромкой имеет место отрыв потока. Как следует из расчетов, отрыва потока не удается избежать даже при использовании сопловой решетки с αл = 25° (α1 ≈ 28°). В качестве решения проблемы может быть предложено специальное профилирова- ние рабочей лопатки, однако оно требует дополнительного исследования.

Результаты оптимизационных расчетов представлены на рис. 9 в виде графической зависимости к.п.д. ступени турбины от α л и d 2п , где указанн ы е значения параметр о в соответс т вуют рассматриваемому диапазону. Максимальный к.п.д. ступени турбины η достигается в т.А.: αл = 12° и d 2п = 116 мм (рис. 9).

Таким образом, математическое моделирование течения с использова н ием ANSYS CFX позволяет найти оптимальную геометрическую конфигурацию ступени радиально-осевой турбины в рамках существующих технологических огран и чений. На следующем этапе исследования

Velocity

| 6.979е+002

6.284e+002

5.590e+002

U 4.8956+002

4.2006+002

3.5066+002

2.8116+002

2.1166+002

1.4216+002

7.2676+001

3.2006+000

Рис. 8. Скорость потока на средней линии ступени турбины

[m sA-1]

Рис. 9. Зависимость относительного к.п.д ступени турбины от α л и d 2п

будет выполнена верификация полученных результатов на испытательном стенде, которая позволит судить о правильности построения расчетной модели и алгоритма оптимизации.

Работа выполнялась при финансовой поддержке Министерства образования и науки Российской Федерации в рамках комплексного проекта «Создание производства модельного ряда микротурбинных энергоустановок нового поколения» по договору № 02.G25.31.0078 от 23.05.2013 г. между Министерством образования и науки Российской Федерации и Открытым акционерным обществом «Специальное конструкторское бюро «Турбина» в кооперации с головным исполнителем НИОКТР – Федеральным государственным бюджетным образовательным учреждением высшего профессионального образования «Южно-Уральский государственный университет» (национальный исследовательский университет).

Список литературы Математическое моделирование и оптимизация структуры течения в ступени радиально-осевой турбины микрогазотурбинной установки

- Обзор и состояние развития современных газотурбинных установок малой мощности. -http://stc-mtt.ru/wp-content/uploads/2011/05/0001x.pdf (дата обращения: 19.01.2015).

- Дегтярь, Б.Г. Исследование режимов работы энергетической микрогазотурбинной установки/Б.Г. Дегтярь, А.Л. Карташев, А.А. Мартынов//Вестник ЮУрГУ. Серия «Машиностроение». -2013. -Т. 13, № 2. -С. 132-135.

- Батурин, О.В. Выбор оптимальных схемы и параметров рабочего процесса автономной микрогазотурбинной установки/О.В. Батурин, Ю.Д. Смирнова//Вестник СГАУ. -2012. -№ 3, ч. 2. -С. 257-262.

- Митрохин, В.Т. Выбор параметров и расчет центростремительной турбины на стационарных и переходных режимах/В.Т. Митрохин. -М.: Машиностроение, 1974. -228 с.

- Шерстюк, А.Н. Радиально-осевые турбины малой мощности/А.Н. Шерстюк, А.Е. Зарянкин. -М.: Машиностроение, 1976. -208 с.

- Дмитриева, И.Б. Автоматизация создания объёмной модели пера лопатки в ANSYS TurboGrid на базе традиционного представления его геометрии/И.Б. Дмитриева, Л.С. Шаблий//Вестник Самар. гос. аэрокосм. ун-та им. акад. С.П. Королёва. -Самара, 2011. -№ 3 (27), ч 3. -С. 106-111.

- Опыт использования ANSYS CFX при доводке конструкции лопаток турбины авиационного двигателя. -http://cae-expert.ru/sites/default/files/opyt_ispolzovaniya_ansys_cfx_pri_dovodke_ konstrukcii_lopatok_turbiny_aviacionnogo_dvigatelya.pdf (дата обращения: 20.01.2015).

- Попов, Г.М. Газодинамическая и прочностная доводка малоразмерной осевой турбины/Г.М. Попов, Д.А. Колмакова, А.В. Кривцов. -http://www.mai.ru/upload/iblock/a6e/a6e50d69976d6fd 176f3b4a6a9985bfe.pdf (дата обращения: 20.01.2015).

- Панов, Д.Ю. Использование ANSYS CFX для прогнозирования характеристик решетки сопловых лопаток газовой турбины с профилированной торцевой стенкой/Д.Ю. Панов, В.В. Рис, Е.М. Смирнов. -http://www.cadfem-cis.ru/case-studies/art/artcl/ispolzovanie-ansys/(дата обращения: 20.01.2015).

- Григорьев, В.А. Численное газодинамическое моделирование одноступенчатых центростремительных турбин сверхмалой мощности/В.А. Григорьев, Д.С. Калабухов, В.М. Радько. -file:///F:/Downloads/vidv_2013_2_21.pdf (дата обращения: 22.01.2015).

- Krivcov A.V. Gas-dynamic modeling of gas turbine engine components collaborative workflow/A.V. Krivcov, L.S. Shabliy, O.V. Baturin//The open mechanical engineering journal. -2014. -No. 8. -P. 445-449. DOI: DOI: 10.2174/1874155X01408010445

- Leylek, Z. An investigation into Performance modeling of a small Gas turbine engine/Z. Leylek. -Australia, Published by Air Vehicles Division, 2012. -31 p. DOI: DOI: 10.1115/GT2013-94405

- Swirydczuk, J. CFD modelling of turbine stage stator/rotor interaction/J. Swirydczuk. -http://www.task.gda.pl/files/quart/TQ2006/02/TQ210P-E.PDF (accessed 15 May 2015).

- Turbine stator well-flow modeling/V.N.D. Autef, J.W. Chew, N.J. Hills, I.L. Brunton//8th International Symposium on Experimental and Computational Aerothermodynamics of Internal Flows. -Lyon. -July 2007.

- Optimisation techniques applied to the design of gas turbine blades cooling systems/D. Coutadin, L. Bucchieri, L. Brugali, M. Galbiati. -http://www.enginsoft.com/assets/img/tecnology/cfd/03.Gas TurbineBladesCooling.pdf (accessed 15 May 2015). DOI: DOI: 10.1115/GT2006-90771

- CFD aerodynamic performance validation of a two-stage high pressure turbine/M. Sridhar, S. Sunnam, S. Goswami, J.S. Lin//Turbine Technical Conference and Exposition. -Vancouver, 2011. -Vol. 7. -P. 1175-1184. DOI: DOI: 10.1115/GT2011-45569

- Einzinger, J. Design optimization of flow path with ANSYS Workbench and optiSLang/J. Einzinger. -http://www.dynardo.de/fileadmin/Material_Dynardo/bibliothek/WOST_5.0/WOST_5_ Praesentation_Einzinger.pdf (accessed 15 May 2015).

- Wiberg, W. Aerodynamic design of a gas turbine rotor blade for the KTH test turbine/W. Wiberg, N. Anton. -http://lup.lub.lu.se/luur/download?func=downloadFile&recordOId= 3857854&fileOId= 3857860 (accessed 15 May 2015).

- Marcu, B. Turbine design and analysis for the J-2X engine turbopumps/B. Marcu. -http://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20080036829.pdf (accessed 17 May 2015).

- ANSYS CFX Tutorials. -http://congtrinhthep.vn/tailieuketcaucom/Umy/28-01-2012/ans-cfx% 20tutor(draft).pdf (accessed 17 May 2015).