Математическое моделирование износа зерен скалыванием с использованием марковских случайных процессов

Автор: Носенко Владимир Андреевич, Федотов Евгений Владимирович, Даниленко Марина Владимировна

Рубрика: Технология

Статья в выпуске: 2 т.15, 2015 года.

Бесплатный доступ

Разработана математическая модель изменения распределения зерен на рабочей поверхности абразивного инструмента в результате их радиального износа скалыванием в процессе шлифования. В модели учитывается смещение всех вершин к периферии на величину износа круга за один оборот. Все разновидности изнашивания поверхности абразивного инструмента объединены в три вида: механическое истирание вершины зерна, скалывание вершины, вырывание зерна из связки. Допускается, что за время контакта на одной вершине можно реализовать все три вида изнашивания. Вид изнашивания определяется по максимальной величине радиального износа за рассматриваемый цикл. Принимается, что каждое зерно за рассматриваемый период взаимодействия подвергается только одному виду изнашивания, а вероятности этих событий составляют полную группу. Существенной новизной проекта является представление процесса изнашивания вершин абразивных зерен при единичном акте взаимодействия, как марковского процесса с дискретным временем состоянием, а процесса формирования рабочей поверхности абразивного инструмента, как суперпозицию таких марковских процессов. В представленной модели переходные вероятности рассчитаны по экспериментально полученному закону распределения износа вершин зерен при скалывании. Изложена методика и результаты экспериментального исследования изнашивания зерен скалыванием при шлифовании. Определен радиальный износ вершин зерен при микроцарапании отдельными зернами и глубина резания, при которой происходит скалывание. Доказано, что распределение износа с наибольшей вероятностью подчиняется закону Вейбулла. Установлены функциональные зависимости параметров закона распределения от глубины скалывания. Модель может быть использована для изучения изменения рельефа рабочей поверхности при шлифовании абразивными инструментами различной зернистости и вида материала.

Шлифование, абразивный инструмент, рабочая поверхность, прочность, абразивное зерно, скалывание, закон распределения

Короткий адрес: https://sciup.org/147151788

IDR: 147151788 | УДК: 621.787.4

Текст научной статьи Математическое моделирование износа зерен скалыванием с использованием марковских случайных процессов

Введение. Основным режущим элементом при шлифовании является вершина зерна. Удаление припуска и формирование требуемого качества обработанной поверхности происходит в результате массового микрорезания обрабатываемого материала вершинами этих зерен, и от того, как вершины зерен распределены на рабочей поверхности абразивного инструмента (АИ) во многом зависит эффективность процесса. Поэтому исследованию процесса формирования рельефа рабочей поверхности абразивного инструмента, т. е. распределению верши зерен на рабочей поверхности абразивного инструмента уделяется большое внимание.

Первоначальное распределение вершины зерен получают в результате правки или профилирования АИ. При взаимодействии с обрабатываемым материалом в процессе шлифования рабочая поверхность абразивного инструмента подвергается различным видам изнашивания, что приводит к изменению первоначального распределения вершин.

Как показано в работах Е.Н. Маслова, Г.Б. Лурье, Т.Н. Лоладзе и Г.В. Бокучавы, изнашивание абразивного инструмента происходит в результате истирания и скалывания вершин зерен, вырывания зерен из связки, адгезионно-усталостных, диффузионных и других процессов [1-3]. Учет различных видов изнашивания является чрезвычайно сложной задачей. Для ее решения применяются методы математического, в том числе, стохастического и имитационного моделирования [4-23].

Виды изнашивания оказывают различное влияние на формирование рельефа рабочей поверхности абразивного инструмента, соответственно, и на процесс шлифования. Изнашивание истиранием приводит к увеличению площадки износа на вершине зерна, что сопровождается ростом силы и температуры контактного взаимодействия. Существенный вклад в развитие моделей распределения температур в зоне шлифования сделан С.Н. Корчаком [24]. В результате изнашивания скалыванием образуется новая вершина с меньшим радиусом округления, соответственно сила и температура в зоне контакта снижаются. В результате вырывания зерен из связки круга уменьшается их количество на рабочей поверхности инструмента и увеличивается расстояние между вершинами. Этот факт в целом способствует снижению температуры в зоне контакта [1, 2, 24]. Существенное влияние на процесс шлифования оказывают адгезионные процессы [3], что имеет большое значение при шлифовании адгезионно-активных металлов, например, титановых сплавов [25–28].

В большинстве работ влияние различных видов изнашивания учитывают, внося изменения в эмпирически установленные параметры закона распределения зерен [4, 7–9, 14, 16, 17, 21–23, 29, 30–35]. Во многих работах рассматривают влияние времени шлифования на формирование рабочей поверхности АИ [2, 7, 11, 26, 28, 31, 30, 32, 36–45].

Сделанный краткий обзор исследований в области моделирования рабочей поверхности абразивного инструмента позволяет заключить, что создание динамических математических моделей, учитывающих влияние различных видов изнашивания на формирование рельефа рабочей поверхности абразивного инструмента, относится к числу приоритетных направлений. Несмотря на существенное влияние на эксплуатационные показатели процесса шлифования изнашивание вершины зерна скалыванием в недостаточной степени отражено в математических моделях рельефа рабочей поверхности АИ. Одно из решений предложено в работе [36], где изменение положения вершин зерен в результате скалывания генерируется методом случайных чисел.

В разработанной модели рельефа поверхностей АИ [19, 20], основанной на модульно-геометрическом подходе, автор указывает на целесообразность использования при моделировании процесса шлифования вероятностных методов на основе марковских случайных процессов, однако не приводит математической модели реализации этой идеи. Следует отметить, что в существующей литературе отсутствуют полноценные модели износа абразивного инструмента на базе марковских случайных процессов.

С нашей точки зрения, наиболее перспективным направлением совершенствования методики моделирования рельефа рабочей поверхности АИ, следует считать использование марковских процессов. Впервые такой подход предложен в работе [25] и получил дальнейшее развитие в работах [41–47].

Рассматривая изменение положения вершины зерна в определенные моменты времени, любой вид изнашивания можно считать реализацией марковского процесса.

Цель работы. Использование марковских случайных процессов для математического моделирования износа вершин зерен скалыванием.

Основные положения и допущения разрабатываемой модели. Разобьем рабочий слой круга в радиальном направлении на слои, равные его среднему износу Δ R ( K ) за один оборот K [26, 42–45]. Начало первого слоя совместим с наиболее выступающими вершинами.

Разделим всю полученную совокупность слоев на три зоны.

Зона 1 – это зона шлифования или контактная зона, ограниченная условной наружной поверхностью абразивного инструмента, представляющей собой поверхность правильной геометрической формы, в данном случае – цилиндрической, проведенной через вершины наиболее выступающих зёрен поверхностного слоя и максимальной величиной неровностей шероховатости обрабатываемой поверхности. Зона 1 состоит из N слоев.

За зоной 1 следует зона 2, ограниченная уровнем, на который может переместиться в радиальном направлении новая вершина зерна, образовавшаяся в результате скалывания при контакте с обрабатываемым материалом в зоне 1. Будем считать, что зона 2 состоит из M слоев.

Все остальные L слоев рабочей поверхности абразивного инструмента относятся к зоне 3, состав которой определяют вершины зерен начального распределения, сформированного после правки.

Скалывание контактирующего зерна является случайным событием. Для определения этого события введем следующие ограничения.

Все разновидности изнашивания поверхности АИ объединены в три вида: механическое истирание вершины зерна, скалывание вершины, вырывание зерна из связки.

В общем случае вершина зерна в начальный период контакта с обрабатываемым материалом может изнашиваться истиранием. По длине дуги контакта, в зависимости от величины силы контактного взаимодействия, вершина может скалываться на некоторую величину или кристалл может быть вырван из матрицы. То есть за время контакта на одной вершине можно реализовать все три вида изнашивания рабочей поверхности АИ. Вид изнашивания будем определять по максимальной величине радиального износа за рассматриваемый цикл. Если после изнашивания истиранием произошло скалывание вершины зерна, считаем, что за рассматриваемый цикл данное зерно изнашивается скалыванием. Если после истирания или скалывания по длине дуги контакта произошло вырывание зерна, считаем, что изнашивание произошло в результате вырывания из связки. Исходя из этого, принимаем, что каждое зерно за рассматриваемый период взаимодействия подвергается только одному виду изнашивания, а вероятности этих событий составляют полную группу.

Если обозначит через А , В , С соответственно вероятности вырывания, скалывания и истирания отдельной, контактирующей с материалом вершины, то в соответствии с введенными ограничениями их сумма равна единице:

A + B + C = 1.

Для удобства моделирования будем считать, что в результате скалывания образуется только одна новая вершина взамен старой. Введем понятие состояния вершины. Под i -м состоянием будем понимать нахождение вершины в некотором i -м слое рабочей поверхности. Если вершина до скалывания находилась в i -м слое, а после скалывания образовалась новая вершина в j -м слое, то будем говорить, что вершина зерна перешла из состояния i в состояние j . Будем называть вероятность этого события переходной вероятностью, и обозначать, как p ( i , j ), где первый индекс означает исходное состояние вершины до скалывания, а второй – после скалывания.

Экспериментальная часть. Образующиеся при скалывании вершины имеют новое положение на рабочей поверхности абразивного инструмента.

Износ зерна при скалывании зависит от сочетания таких факторов как прилагаемая нагрузка, прочность, форма зерна, особенности кристаллической структуры и др. Эти факторы не постоянны, что делает износ зерен при скалывании случайной величиной.

В работах [46, 49] описан метод экспериментального исследования закона распределения радиального износа вершин зерен при скалывании и его параметров в зависимости от глубины резания, на которой происходит скалывание.

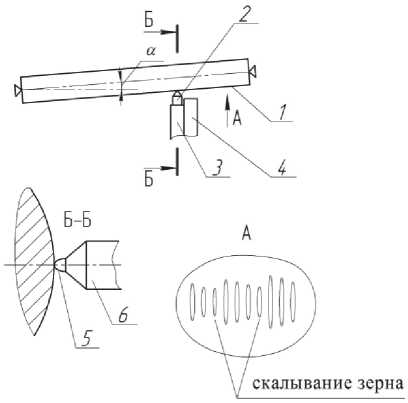

Исследования выполнены на круглошлифовальном станке 3Б153 без применения СОЖ. Абразивные зерна из электрокорунда 25А зернистости F 46 заделывали в оправку на величину, равную, приблизительно половине размера зерна (рис. 1). Для заделки использовали композиционный светоотверждаемый пломбировочный материал Latelux. Оправку с зерном закрепляли в стальной диск диаметром 335 мм, имитирующий шлифовальный круг, так что диаметр вращения вершины зерна после установки в указанный диск составляет 350 мм.

Диск закрепляли в одной планшайбе со шлифовальным кругом 345×40×127 (характеристики 24А F 120 L6V ).

Диаметр шлифовального круга на 10 мм больше диаметра стального диска, что позволяет перешлифовывать обрабатываемый материал при подготовке к следующей серии испытаний. В качестве обрабатываемого материала использовали закаленную сталь 45 (52 HRC). Диаметр заготовки d = 80 мм, длина – 350 мм. Заготовку устанавливали в центрах станка и перед началом опытов шлифовали для получения шероховатости Ra 0,1. Микроцарапание осуществляли с постоянно увеличивающейся глубиной резания, что достигалось поворотом стола станка на угол α = 1'40"...1'50". Необходимый угол поворота стола определяли по разности показаний микронного индикатора, закрепленного с помощью магнитной стойки на станине. Например, при α = 1'43" прирост глубины царапины составил 25 мкм на 50 мм длины детали. Каждое зерно изнашивали на 1/3 среднего размера или до вырывания зерна из оправки. Глубина резания t в некоторых опытах достигала 30 мкм, скорость резания во всех случаях была 35 м/с. Момент скалывания фиксировали по характерному уменьшению длины царапины на фоне общего ее увеличения в связи с ростом глубины резания или по прекращению царапания вследствие вырывания зерна из оправки или при скалывании на величину, превышающую в данный момент глубину резания.

В последнем случае через некоторое время царапание возобновлялось. Глубину резания t i определяли по длине царапины L i :

= L 2 ( D + d )

i 4 ( D • d ) .

Длину царапины измеряли с помощью микроскопа МБС-2, имеющего окуляр со встроенной сетчатой разметкой. Величину радиального износа зерна скалыванием h c находили по разности глубин рисок с учетом угла наклона поверхности образца или угла поворота стола:

h c = ti - ti + 1 + A l • tg a ,

где t i – глубина царапины, после которой обнаружено скалывание, т. е. уменьшение ее длины по сравнению с предыдущей; t i +1 – глубина последующей царапины с уменьшенной длиной дуги контакта; Δ l – расстояние между царапинами.

Если на i -й царапине произошло скалывание вершины зерна на величину, превышающую глубину резания, то глубина i + 1 царапины в (1) равна нулю.

В каждом опыте определяли глубину резания, на которой произошло скалывание, и величину радиального износа вершины зерна.

Рис. 1. Схема микроцарапания: 1 – обрабатываемый материал; 2 – индентор; 3 – стальной диск; 4 – шлифовальный круг; 5 – зерно; 6 – оправка; 7 – царапина

Исходным параметром для определения t и h c является длина царапины. Соответственно, погрешность t и h c будет определяться погрешностью измерения L , что в свою очередь зависит от достоверности нахождения момента входа и выхода зерна. В результате специальных исследований установлено, что для исходной шероховатости поверхности Ra 0,1 и принятой авторами методики измерения погрешность измерения длины царапины не превышает 0,07 мм. Тогда максимальные погрешности определения глубины царапины не более 0,1 мкм, а радиального износа – 0,2 мкм.

В результате обработки экспериментальных данных установлено, что распределение значений износа скалыванием в полученных выборках может быть описано законами Вейбулла, гамма и логарифмически нормальным. Вероятность согласования теоретических и экспериментальных частот по критерию Колмогорова в общем случае возрастает от логарифмически нормального к закону Вейбулла.

Таким образом, можно считать, что величина радиального износа вершин зерен при скалывании является случайной величиной и подчиняется закону распределения Вейбулла:

F ( x ) = 1 - exp

( ( x 1 b 1

-

I ' a V J

,

где a и b – параметры распределения Вейбулла.

Параметры этого распределения зависят от глубины резания в момент скалывания. Их можно определить через коэффициент вариации:

V 2

D

M 2

r| 1 + 2 1

- 1;

Г| 1 + - I

I b J

a =

M

Г| 1 + 1

I b

где V – коэффициент вариации износа; D – дисперсия износа; M – среднее значение износа.

Зависимость математического ожидания и дисперсии величины износа от глубины резания зерна при скалывании получены экспериментально [46, 49]:

m (t з) = 0,23 • t з +1,1 D (t з) = 0,0423 • 122 + 0,08 • t з + 0,49, где tз – глубина резания зерна при скалывании. Для зерен расположенных в i-м слое tзi = ΔR(K)·i.

Полученные закономерности позволяют без дополнительных преобразований применять их при моделировании износа зерен рабочей поверхности абразивного инструмента в результате скалывания их вершин.

Полученные модели для характеристик положения (математического ожидания) и рассеивания (дисперсии) величины износа зерна при скалывании позволяют рассчитать параметры распределения Вейбулла в зависимости от глубины скалывания зерна.

Математическая модель износа рабочей поверхности АИ при скалывании зерен. Рассмотрим плотность распределения вершин зерен n (шт./мм2) по слоям рабочей поверхности инструмента. Представим это распределение в виде матриц-строк.

Распределение зерен в зоне 1:

Z 1 = [ n ( 1 ) n ( 2 ) ...... n ( N ) ] .

Распределение зерен в зоне 2:

Z 2 = [ n ( N + 1 ) n ( N + 2 ) ...... n ( N + M ) ] .

Распределение зерен в зоне 3:

Z 3 = [ n ( N + M + 1 ) n ( N + M + 2 ) ...... n ( N + M + L ) ] .

Суммарное распределение зерен по всем трем зонам можно представить в виде блочной матрицы:

Z = [ Z 1 Z 2 Z з ] .

При прохождении вершин через зону взаимодействия, их контакт с обрабатываемым материалом является случайным событием. Произведение числа вершин в i -м слое на вероятность контакта определяет среднее значение контактирующих в данном слое вершин. Значения вероятностей контакта по слоям рабочей поверхности представим в виде матрицы-строки размером N , равным числу слоев в зоне 1:

P k = [ P k ( 1 ) P k ( 2 ) ...... P k ( N ) ].

Значения вероятности контакта в зависимости от режимов шлифования и глубины резания зерна можно рассчитать по модели, разработанной Ю.К. Новоселовым [32].

Умножив этот вектор на диагональную единичную матрицу размера N × N , получим диагональную матрицу вероятностей контакта:

" Pk (1) 0 - p = 0 PK (2) ^

: \ \

0 - 0 P k ( N )

Результатом произведения матрицы-строки Z 1 на матрицу P будет матрица-строка Z K распределения числа контактирующих вершин по слоям рабочей поверхности инструмента:

ZK = Z 1 • P = [ zK (1) zK (2) _ zK ( N ) ] .

Аналогичным образом, получим диагональную матрицу вероятностей скалывания вершин зерен для различных слоев рабочей поверхности:

" B (1) 0 -

0 B (2) \:

B =

: ^ ^

0 - 0 B ( N )

Значения вероятностей скалывания B определяется в зависимости от силы резания, прочно- сти зерна и твердости круга.

Его можно рассчитать по модели, представленной в работах [47, 48]:

B = p ( P )

P (a) P (P) 1 — ----——

p (a) + P (p)

где P(α) – вероятность разрушения связки при бесконечной прочности зерна при заданной силе резания; P(в) - вероятность разрушения зерна при бесконечной прочности связки при заданной силе резания.

Вероятность P (в) это вероятность того, что прочность зерна не превышает величину силы резания, действующей на него. Его можно определить экспериментально.

Вероятность P (а) это вероятность того, что прочность удержания зерна в связке круга не превысит значения силы резания. К сожалению, в литературе не найдены значения силы вырывания зерна из связки круга. Поэтому для определения этой вероятности были использованы экспериментальные данные, полученные при строгании абразивного инструмента, что по своей сути можно рассматривать, как один из методов правки. Взаимодействие правящего инструмента (в данном случае резца) с рабочей поверхностью шлифовального круга сопровождается скалыванием вершин зерен или вырыванием их из связки. Тогда силу контактного взаимодействия можно рассматривать как силу разрушения рабочей поверхности круга в результате вырывания или скалывания зерен.

Обозначим через P (е) вероятность того, что сила разрушения рабочей поверхности круга не превышает значение силы резания, тогда:

P ( е ) = P ( а ) + P ( р ) - P ( а ) • P ( в ).

Из данной зависимости можно определить вероятность P (а) и по (2) вычислить вероятность скалывания B .

В работе [32] приведены результаты исследований Ю.К. Новоселова, полученные при строгании шлифовальных кругов твердосплавным резцом. Определена сила разрушения R рабочей поверхности кругов из белого электрокорунда.

Произведение матрицы-строки Z K на матрицу B позволяет получить матрицу-строку скалываемых по слоям вершин зерен:

ZB = Z k • B = [ zB (1) zB (2) ... zB ( N ) ] .

Все комбинации изменения состояний вершин при скалывании по слоям рабочей поверхности абразивного инструмента в пределах зоны 1 и зоны 2, представим в виде матрицы переходных вероятностей:

|

p ( 1,1 ) |

Р ( 1,2 ) • |

• ••• p ( 1, N + M ) " |

|

|

0 |

p ( 2,2 ) |

p ( 2, N + M ) |

|

|

S = |

0 |

0 '• |

|

|

0 |

0 •• |

• 0 p ( N , N + M ) |

Используя перечисленные выше матрицы, можно определить матрицу-строку количества вершин зерен, перешедших в заданное состояние в результате скалывания:

N b = Z b • S = [ n B (1) n B (2) _ П в ( N + M )].

Каждый i -й элемент полученной матрицы равен числу новых вершин зерен, образованных в i -м слое в результате скалывания в нижележащих слоях, т. е. числу зерен, перешедших в i -е состояние из j -го состояния при j < i .

Вычитая из матрицы распределения вершин внутри зоны 1 значения матрицы скалываемых вершин, получим матрицу вершин, не изменивших своего состояния в результате скалывания:

Zh = Z, - Zb . H 1 B

Формируя из полученного результата и матрицы Z 2 блочную матрицу и складывая ее с матрицей N B , получим в результате матрицу новых состояний вершин зерен в зонах 1 и 2 после скалывания:

Z V = [ Z H Z 2 ] + NB .

Общее распределение зерен по глубине рабочей поверхности после скалывания можно представить в виде блочной матрицы:

Z s = [ Z v Z з ] = [ n s (1) ••• n s ( N ) ••• n s ( N + M ) ••• n s ( N + M + L )],

где элементы nS ( i ) полученной матрицы равны числу вершин зерен в i -м слое после скалывания.

Формирование структуры рабочей поверхности абразивного инструмента включает в себя два одновременно протекающих этапа: износ контактирующих зерен и износ периферии круга за один оборот. Условно примем за первый этап скачкообразный переход вершин зерен, взаимодействующих с обрабатываемым материалом из состояния i в состояние j. Тогда вторым этапом будет скачкообразный переход всех зерен из состояния i в состояние i - 1 в результате износа круга за один оборот.

Для получения окончательного распределения зерен по глубине рабочей поверхности инструмента по слоям, необходимо учесть обязательное удаление первого слоя и скачкообразное смещение всех вершин к периферии на величину износа круга за один оборот, т. е. на величину одного слоя. Матрицу измененного за один оборот распределения вершин зерен в результате их скалывания с учетом радиального износа инструмента получим, если у матрицы-строки (3) удалить первый элемент слева и добавить элемент справа со значением ноль, то мы, или произвести следующую замену элементов матрицы (3):

n s ( i ) = n s ( i + 1), если i ^ ( N + M +L ) , n s ( i ) = 0, если i = ( N + M + L ) .

Выводы. Получена модель износа рабочей поверхности абразивного инструмента в результате скалывания ее режущих элементов. Модель учитывает закон распределения радиального износа вершин зерен при скалывании, режимы шлифования, прочность зерна, твердость абразивного инструмента.

Список литературы Математическое моделирование износа зерен скалыванием с использованием марковских случайных процессов

- Маслов, Е.Н. Теория шлифования металлов/Е.Н. Маслов. -М.: Машиностроение, 1974. -320 с.

- Лурье, Г.Б. Шлифование металлов/Г.Б. Лурье. -М.: Машиностроение, 1969. -172 с.

- Лоладзе, Т.П. Износ алмазов и алмазных кругов/Т.П. Лоладзе, Г.В. Бокучава. -М.: Машиностроение, 1967. -111 с.

- Bigerelle, M. Multiscale functional analysis of Wear -a fractal models of the grinding process/M. Bigerelle, D. Najjar, A. Iost//Wear. -2005. -Vol. 258, no. 1-4. -P. 232-239.

- Chen, X. Life cycle model o f the grinding process/X. Chen, D.R. Allanson, W.B. Rowe//Computers in Industry. -1998. -Vol. 36, no.1-2. -P. 5-11.

- Doman, D.A. A survey of recent grinding wheel topography models/D.A. Doman, A. Warkentin, R. Bauer//International Journal of Machine Tools & Manufacture. -2006. -Vol. 46. -Iss. 3/4. -P. 343-352.

- Hegeman, J.B.J.W. Fundamentals of Grinding: Surface Conditions of Ground Materials: PhD thesis/J.B.J.W. Hegeman. -Netherlands: University of Groningen, 2000. -P. 149.

- Hou, Z.B. On the mechanics of the grinding process. Part I. Stochastic nature of the grinding process/Z.B. Hou, R. Komanduri//International Journal of Machine Tools & Manufacture. -2003. -Vol. 43. -Iss. 15. -P. 1579-1593.

- Koshy, P. Stochastic simulation approach to modelling diamond wheel topography/P. Koshy, V.K. Jain, G.K. Lal//International Journal of Machine Tools & Manufacture. -1997. -Vol. 37. -Iss. 6. -P. 751-761.

- Nadolny, К. Application of computer modeling and simulation for designing of grinding wheels with zone-diversified structure/K. Nadolny, J. Plichta, B. Bałasz//Management and Production Engineering Review 01. -2010. -Vol. 1, № 4. -P. 38-45.

- Nguyen, T.A. Simulation of precision grinding process. Part 1: Generation of the grinding wheel surface/T.A. Nguyen, D.L. Butler//International Journal of Machine Tools & Manufacture. -2005. -Vol. 45, № 11. -P. 1321-1328.

- Nguyen, T.A. Simulation of surface grinding process. Part 2: Interaction of the abrasive grain with the workpiece/T.A. Nguyen, D.L. Butler//International Journal of Machine Tools & Manufacture. -2005. -Vol. 45, № 11. -P. 1329-1336.

- Merchant, M.E. An Interpretive Review of 20th Century Machining and Grinding Research/M.E. Merchant. -United States of America, 2003. -146 р.

- A three-dimensional model for the surface texture in surface grinding. Part 1: Surface generation model/E.J. Salisbury, K.V. Domala, K.S. Moon et al.//Journal of Manufacturing Science and Engineering. -2001. -Vol. 123. -P. 576-581.

- Study of the ground workpiece surface topography in high-speed precision grinding using a scanning tunneling microscopy/L. Shangping, L. Jie, L. Li et al.//Journal of Materials Processing Technology. -2003. -Vol. 139. -Iss. 1-3. -P. 263-266.

- Torrance, A.A. Modelling abrasive Wear/A.A. Torrance//Wear. -2005. -Vol. 258, № 1-4. -P. 281-293.

- Torrance, A.A. The relation between the traverse dressing of vitrified grinding wheels and their performance/A.A. Torrance, J.A. Badger//International Journal of Machine Tools & Manufacture. -2000. -Vol. 40. -P. 1787-1811.

- Research on the fractal of surface topography of grinding/Y. Zhang, Y. Luo, J.F. Wang, Z. Li//International Journal of Machine Tools & Manufacture. -2001. -Vol. 41, № 13-14. -P. 2045-2049.

- Белкин, Е.А. Стохастическая модель процесса абразивной обработки/Е.А. Белкин//Справочник. Инженерный журнал. -2004. -№ 3. -C. 20-25.

- Белкин, Е.А. Модульный принцип в системе информационного контроля за процессом абразивной обработки/Е.А. Белкин//Справочник. Инженерный журнал. -2005. -№ 3. -С. 18-22.

- Грабченко, А.И. 3D моделирование алмазно-абразивных инструментов и процессов шлифования: учеб. пособие/А.И. Грабченко, В.Л. Доброскок, В.А. Федорович. -Харьков: НТУ «ХПИ», 2006. -364 с.

- Козлов, А.М. Определение параметров рабочей поверхности абразивного инструмента на основе моделирования/А.М. Козлов//Изв. вузов. Машиностроение. -2005. -№ 1. -C. 52-56.

- Широков, А.В. Имитационное моделирование формообразования шлифованной поверхности/А.В. Широков, А.П. Осипов//Известия Самар. науч. центра Рос. академии наук. -2011. -Т. 13, № 4(3). -С. 905-909.

- Корчак, С.Н. Производительность процесса шлифования стальных деталей/С.Н. Корчак. -М.: Машиностроение, 1976. -280 с.

- Саютин, Г.И. Шлифование деталей из сплавов на основе титана: моногр./Г.И. Саютин, В.А. Носенко. -М.: Машиностроение, 1987. -80 с.

- Носенко, В.А. Шлифование адгезионно-активных металлов: моногр./В.А. Носенко. -М.: Машиностроение, 2000. -262 с.

- Носенко, В.А. Технология шлифования металлов: моногр./В.А. Носенко, С.В. Носенко. -Старый Оскол: ТНТ, 2013. -613 с.

- Носенко, С.В. Влияние правки абразивного инструмента на состояние рельефа обработанной поверхности титанового сплава при встречном глубинном шлифовании/С.В. Носенко, В.А. Носенко, Л.Л. Кременецкий//Вестник машиностроения. -2014. -№ 7. -C. 64-68.

- Королев, А.В. Исследование процессов образования поверхностей инструмента и детали при абразивной обработке/А.В. Королев. -Саратов: Изд-во Сарат. ун-та, 1975. -192 с.

- Козлов, Д.В. Динамическая модель процесса врезного шлифования с учетом износа шлифовального круга/Д.В. Козлов, А.А. Игнатьев//Вестник Сарат. гос. техн. ун-та. -2011. -Т. 3. -№ 2 (58). -С. 63-66.

- Никифоров, И.П. Модель оптимизации периода стойкости шлифовального круга/И.П. Никифоров, Е.Н. Иванов//Труды Псков. политехн. ин-та. -Псков: Изд-во ППИ, 2010. -№ 13. -296 с.

- Новоселов, Ю.К. Динамика формообразования поверхностей при абразивной обработке/Ю.К. Новоселов. -Севастополь: Изд-во СевНТУ, 2012. -304 с.

- Зубарев, Ю.М. Теория и практика повышения эффективности шлифования материалов: учеб. пособие/Ю.М. Зубарев, А.В. Приемышев. -СПб.: Изд-во «Лань», 2010. -304 с.

- Носов, Н.В. Феноменологическая модель рабочей поверхности АИ/Н.В. Носов//Вестник СамГТУ. -2000. -№ 10. -С. 139-144.

- Филимонов, Л.Н. Высокоскоростное шлифование/Л.Н. Филимонов. -Л.: Машиностроение, 1979. -246 с.

- Гисметулин, А.Р. Моделирование формообразования шероховатости поверхности на операции плоского шлифования/А.Р. Гисметулин, О.М. Сидоренко//Известия Самар. науч. центра Рос. академии наук. -2012. -Т. 14, № 4-3. -С. 850-855.

- Дьяконов, А.А. Область эффективных режимов резания процессов абразивной обработки/А.А. Дьяконов//СТИН. -2014. -№ 5. -С. 20-24.

- Дьяконов, А.А. Регрессионно-качественная модель процесса износа абразивных зерен шлифовального круга/А.А. Дьяконов, А.В. Геренштейн//Обработка металлов (Технология, оборудование, инструменты). -2007. -№ 3. -С. 31-33.

- Дьяконов, А.А. Имитационное моделирование процессов шлифования на основе применения высокопроизводительных кластеров и технологий параллельных вычислительных процессов/А.А. Дьяконов, Д.В. Ардашев, А.В. Лепихов//Фундаментальные и прикладные проблемы техники и технологии. -2011. -№ 2/2(286). -С. 29-34.

- Бишутин, С.Г. Математическое моделирование формирования микронеровностей поверхности при шлифовании с учетом изнашивания инструмента/С.Г. Бишутин//Проблемы машиностроение и надежности машин. -2005. -№ 1. -С. 78-82.

- Кошин, А.А. Показатели и динамика износа абразивных зёрен/А.А. Кошин, В.Н. Кондаков//Прогрессивные технологии в машиностроении: сб. науч. трудов. -Челябинск: Изд-во ЮУрГУ, 2007. -С. 45-51.

- Носенко, В.А. Вероятностная модель распределения вершин зёрен на рабочей поверхности шлифовального круга/В.А. Носенко, Е.В. Федотов, А.И. Савин//СТИН. -2007. -№ 7. -C. 12-18.

- Носенко, В.А. Математическая модель формирования рабочей поверхности круга при шлифовании/В.А. Носенко, Е.В. Федотов, М.В. Даниленко//Инструмент и технологии. -2010. -№ 30-31. -C. 151-154.

- Nosenko, V.A. Probabilistic model of the grain-tip distribution at the working surface of a grinding wheel/V.A. Nosenko, E.V. Fedotov, A.I. Savin//Russian Engineering Research. -2007, Vol. 27, № 10, pp. 707-712.

- Носенко, В.А. Теоретико-вероятностная модель формирования рабочей поверхности абразивного инструмента при шлифовании/В.А. Носенко, Е.В. Федотов//Инструмент и технологии. -2003. -№ 15-16. -С. 58.

- Носенко, В.А. Определение износа шлифовальных зёрен скалыванием и закона его распределения/В.А. Носенко, Е.В. Федотов, М.В. Даниленко//Трение и смазка в машинах и механизмах. -2008. -№ 8. -C. 43-48.

- Вероятности разновидностей изнашивания зёрен абразивного инструмента при шлифовании/В.А. Носенко, Е.В. Федотов, С.В. Носенко, М.В. Даниленко//Проблемы машиностроения и надёжности машин. -2009. -№ 3. -C. 63-71.

- Probabilities of abrasive tool grain wearing during grinding/V.A. Nosenko, E.V. Fedotov, S.V. Nosenko, M.V. Danilenko//Journal of Machinery Manufacture and Reliability. -2009. -Т. 38, № 3. -P. 270-276. (in Russ.)

- Пат. 2375693 Российская Федерация, МПК G 01 N 3/56. Способ определения эксплуатационной характеристики единичных абразивных зерен/В.А. Носенко, Е.В. Федотов, М.В. Даниленко, С.В. Носенко; заявитель ВолгГТУ, патентообладатель ВолгГТУ. -№ 2008129990/28; заявл. 21.07.2008; опубл. 10.12.2009. -7 с.