Математическое моделирование как эффективный инструмент прогнозирования и управления производственными процессами

Автор: Кретова Юлия Игоревна, Цирульниченко Лина Александровна

Рубрика: Технологические процессы и оборудование

Статья в выпуске: 1 т.6, 2018 года.

Бесплатный доступ

Одним из направлений развития пищевой и перерабатывающей промышленности в настоящее время является повышение энерго- и ресурсоэффективности технологических процессов пищевых производств за счет использования современных электрофизических способов. Успешная реализация инновационных решений является гарантией устойчивого развития отраслей пищевой промышленности в условиях рыночной экономики. Математическое моделирование является ключевым инструментом при решении поставленной задачи. Построение адекватных математических моделей реальных технологических процессов на основе формирования основополагающих принципов разработки системы организации и управления позволяет создавать дифференцированные технологии производства на основе прогнозирования качества сырьевых ресурсов. При создании таких условий повышается результативность использования сырьевой базы, поскольку оценивается вся технологическая цепочка с позиции ресурсосбережения. Особенность математического моделирования заключается в возможности его использования при прогнозировании и организации любого процесса, в том числе производственного. Математическое моделирование позволяет исследовать оптимальным образом и описать разные технологические процессы с использованием инновационных приемов обработки сырьевых компонентов, которые позволили установить требуемое значение уровня качества исследуемых нами видов продукции. В данной работе были исследованы процессы подготовки зернового сырья для солодоращения и водоподготовки для формирования жидких пищевых сред, используемых в технологии переработки мяса птицы с применением таких приемов, как сверхвысокочастотная и ультразвуковая обработка соответственно. Для каждого технологического процесса были определены эффективные режимы. Для процесса обработки зернового сырья были определены скорость нагрева, равная 0,6-0,8 °С/с, и экспозиция обработки - 30-45 с, при таких условиях одновременно создается максимальный обеззараживающий эффект и сохраняется жизнеспособность зерна ячменя пивоваренного. Для процесса водоподготовки значения параметров следующие: мощность воздействия - 180 Вт, экспозиция обработки - 90 с. Установленные при математическом моделировании параметры позволили получить заданный уровень качества пищевых технологий.

Оптимизация технологических процессов пищевых производств, математическая модель, энерго- и ресурсосберегающие технологии, высокочастотный нагрев, ультразвуковое воздействие, безопасность сырьевых компонентов

Короткий адрес: https://sciup.org/147160877

IDR: 147160877 | УДК: 663.4 | DOI: 10.14529/food180101

Текст научной статьи Математическое моделирование как эффективный инструмент прогнозирования и управления производственными процессами

Математическое моделирование в настоящее время можно рассматривать как один из самых мощных методов и инструментов познания, анализа и синтеза, которые используют специалисты любой сферы, в том числе в области разработки и функционирования сложных технических устройств и технологических объектов, например, пищевых систем [1, 4, 5, 14, 15].

Кроме того, математическое моделирование широко применяется для прогнозирования любых процессов и определения возможных их состояний. Результат данного процес- са выражается, как правило, в математической и графической формах, и позволяет установить оптимальные условия ведения этих процессов [3, 10, 12, 13].

При математическом описании технологических процессов основная задача сводится к установлению закономерностей, действующих в процессе производства той или иной продукции в условиях различных возмущающих факторов среды [7, 8]. Проектирование ресурсосберегающих дифференцированных технологий возможно при целенаправленном использовании математических моделей и мо- делирования производственных процессов, построенных по принципу так называемых моделей «черного ящика» [2, 8, 9, 11].

Объекты и методы исследований

-

- зерно ячменя, используемое в технологии пивоварения;

-

- вода, используемая в технологии переработки мяса цыплят-бройлеров.

В работе при установлении закономерностей ведения таких технологических процессов, как подготовка зернового сырья для со-лодоращения и подготовка воды для переработки мяса цыплят-бройлеров с использованием СВЧ-обработки и УЗ-обработки соответственно, объект исследования рассматри- вали по принципу «черного ящика», который схематично в общем виде будет выглядеть следующим образом (рис. 1).

При решении оптимизационной задачи мы используем математические модели исследования, при этом математическая модель используется в виде уравнения, которое связывает параметр оптимизации с факторами, на него воздействующими.

Исходные данные для планирования эксперимента представлены в табл. 1 и 2.

Экспериментальные исследования проводились в соответствии с планом второго порядка (Коно-2), который позволил получить достоверные результаты [2, 9].

Входные параметры

Исследуемый объект

Выходные параметры

------------►

Параметры обработки: 1) СВЧ 2) УЗ

Показатели качества ячменя, воды

Рис. 1. Схема исследования объектов

Таблица 1

Исходные данные для планирования эксперимента по СВЧ-обработке зерна ячменя пивоваренного

|

Характеристики плана |

Переменные входные факторы |

||

|

условное обозначение |

экспозиция обработки X 1 , с |

скорость нагрева X 2 , °С/с |

|

|

Верхний уровень |

Xi ( + 1) |

90 |

0,8 |

|

Основной уровень |

Xi 0 |

60 |

0,6 |

|

Нижний уровень |

Xi ( - 1) |

30 |

0,4 |

|

Шаг варьирования |

λ i |

30 |

0,2 |

Таблица 2

Исходные данные для планирования эксперимента по УЗ-обработке воды

|

Характеристики плана |

Переменные входные факторы |

||

|

условное обозначение |

экспозиция обработки X 1 , мин |

мощность УЗ-воздействия X 2 , Вт |

|

|

Верхний уровень |

Xi ( + 1) |

5 |

240 |

|

Основной уровень |

Xi 0 |

3 |

180 |

|

Нижний уровень |

Xi ( - 1) |

1 |

120 |

|

Шаг варьирования |

λ i |

2 |

60 |

Результаты и их обсуждение

Для нахождения оптимальных режимов СВЧ- и УЗ-воздействий нами была проведена серия постановочных опытов. Результаты экспериментальных исследований представлены в табл. 3 и 4.

Статистическая обработка экспериментальных данных, представленных в табл. 3, проведенные регрессионный и дисперсионный анализы позволили получить уравнения регрессии, адекватно описывающие процесс воздействия энергии СВЧ-поля на качество зерна ячменя пивоваренного, % [6]:

л

|

y 1 = 54,9 + 16,2 ■ x 1 + 7,5 ■ x 2 - 6,6 ■ x 2 + 5,4 ■ x 1 ■ x 2 , |

(1) |

|

y 2 = 55,2 - 5,2 ■ x 1 - 4,8 ■ x 2 - 1,3 ■ x 1 ■ x 2 - 45,2 ■ x 2 2 , |

(2) |

|

y3 = 8,7 - 7,4 ■ x 1 - 13,1 ■ x 2 + 1,1 ■ x 1 ■ x 2 + 2,9 ■ x 2 + 3,8 ■ x 22 , |

(3) |

|

y 4 = 4,4 - 2 ■ x - 1,6 ■ x 2 + 0,8 ■ x ■ x 2 - x 2 - 1,5 ■ x 2 2 , |

(4) |

|

У 5 = 2,9 - 1,1 ■ x 1 - 1,2 ■ x 2 - 1,6 ■ x 22 , |

(5) |

|

y 6 = 15 - 1,6 ■ x 1 - 6,7 ■ x 2 + 8,6 ■ x 1 2 + 2,3 ■ x 2 2 , |

(6) |

|

y 7 = 56,3 - 29,8 ■ x 1 - 18,1 ■ x 2 - 17,5 ■ x 1 ■ x 2 - 1,5 ■ x 2 + 4,5 ■ x 22 , |

(7) |

|

y, = 7,5 - 0,3 ■ x - 0,2 ■ x 2 - 0,2 ■ x, ■ x 2 + 0,03 ■ x 2 + 0,2 ■ x 22, 8 1 2 12 1 2 |

(8) |

|

y 9 = 39,7 - 4,3 ■ x 1 - 5,8 ■ x 2 + 0,9 ■ x 1 ■ x 2 + 3,1 ■ x 2 + 0,4 ■ x 2 2 , |

(9) |

|

У 10 = 75,0 + 0,69 ■ x 1 + 0,62 ■ x 2 - 0,14 ■ x 1 ■ x 2 - 0,45 ■ x 1 2 - 1,45 ■ x 2 2 . |

(10) |

Таблица 3

Экспериментальные данные по СВЧ-обработке зерна ячменя пивоваренного

|

cd cd S cd Й Ph s о Щ |

cd^ Й & cd И B-u 0 CD C s H |

Зараженность грибной инфекцией, % |

cd H Q cd & ° C gC1 tK s s и о и m |

cd^ Ю s cd & о rt о U |

cd s X IS О о s „ & о rt о U |

H о Й s cd m |

||||

|

5 CD & < ci |

s cd 6 ci |

8 'o СЦ ci |

8 Й b ci |

О s ci |

||||||

|

Обозначение |

y 1 |

y 5 |

y 2 |

y 4 |

y 3 |

y 6 |

y 7 |

y 8 |

y 9 |

y 10 |

|

1 |

78 |

0 |

0 |

0 |

0 |

18 |

0 |

7,15 |

38,8 |

74,0 |

|

2 |

35 |

0 |

14 |

7 |

3 |

20 |

88 |

8,15 |

44,8 |

73,9 |

|

3 |

52 |

0 |

19 |

10 |

2 |

30 |

71 |

7,65 |

42,4 |

73,0 |

|

4 |

30 |

93 |

37 |

8 |

5 |

35 |

89 |

7,8 |

52,0 |

72,3 |

|

5 |

63 |

0 |

2 |

0 |

0 |

23 |

13 |

7,4 |

35,2 |

75,8 |

|

6 |

33 |

13 |

41 |

10 |

1 |

26 |

86 |

7,8 |

45,4 |

72,6 |

|

7 |

62 |

0 |

0 |

0 |

0 |

12 |

38 |

7,15 |

25,6 |

73,8 |

|

8 |

48 |

37 |

44 |

8 |

3 |

25 |

72 |

8,4 |

49,6 |

72,6 |

|

9 |

55 |

0 |

14 |

5 |

1 |

14 |

67 |

7,4 |

44,8 |

75,8 |

|

Контроль |

23 |

100 |

31 |

21 |

6 |

49 |

80 |

8,4 |

52,0 |

72,4 |

Таблица 4

Экспериментальные данные по УЗ-обработке воды

|

Номер варианта |

Выходные параметры |

||

|

Температура нагрева, °С |

рН |

Жесткость общая, мг-экв/дм 3 |

|

|

1 |

48,4 |

7,54 |

5,2 |

|

2 |

33,5 |

7,63 |

6,4 |

|

3 |

37,2 |

7,57 |

6,4 |

|

4 |

29,7 |

7,68 |

6,8 |

|

5 |

43,2 |

7,54 |

5,4 |

|

6 |

29,9 |

7,65 |

6,6 |

|

7 |

37,2 |

7,57 |

5,4 |

|

8 |

32,2 |

7,60 |

6,6 |

|

9 |

35,1 |

7,58 |

5,7 |

|

Контроль |

20,1 |

7,9 |

7,4 |

Кроме того, статистическая обработка экспериментальных данных, представленных в табл. 4, также позволила получить нам уравнения регрессии, адекватно описывающие процесс УЗ-воздействия на показатели качества воды [6]:

y 1 = 34,6 + 5,9 x 1 + 3,3 x 2 +

+2,2 x2 + 0,3 x 2 +1,9 x1 x 2(11)

y 2 = 7,6 - 0,05 x - 0,02 x 2 + 0,02 x 12 +

+0,02 x 2 + 0,01 x1 x 2(12)

У 3 = 5,7 - 0,47 x - 0,47 x 2 +

+0,2x2 + 0,2x2 -0,2x1 x2(13)

С помощью полученных математических моделей мы обнаружили закономерности ведения таких технологических процессов, как подготовка зернового сырья для солодораще-ния и подготовка воды для переработки мяса цыплят-бройлеров с использованием электрофизического (СВЧ-обработка) и ультразвукового воздействий соответственно.

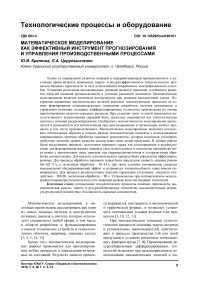

Были определены два эффективных режима электрофизического воздействия для технологии солодоращения: скорость нагрева равна 0,4 °С/с при экспозиции обработки -90 с; скорость нагрева находится в пределах 0,6–0,8 °С/с, экспозиция обработки составляет 30–45 с. При таких условиях мы наблюдали максимальный обеззараживающий эффект и сохранение жизнеспособности зерна ячменя. Вместе с тем эффективность обеззараживания сопоставлялась с показателями биохимического состава зерна ячменя. В ходе исследования нами было определено, что под действием температуры содержание общего азота снижается лишь на (1,29 ± 0,4) % и приводит к незначительному снижению массовой доли белка в зерне до (8,12 ± 0,4) % (рис. 2). Это дает возможность получить пиво, у которого вероятность образования помутнения очень низкая. Наиболее эффективным будет следующий режим воздействия - скорость нагрева 0,4-0,8 °С/с и экспозиция обработки 30-60 с.

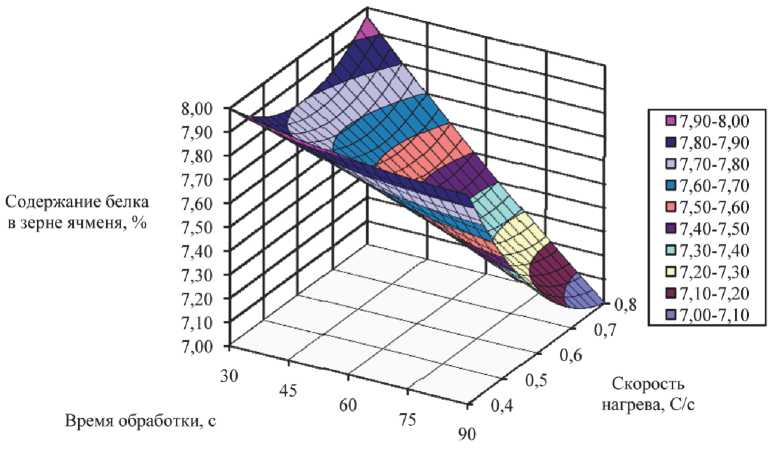

Известно, что пивоваренные свойства ячменя определяются так же количеством крахмала и его структурой. Под воздействием сверхвысокочастотного поля наблюдались некоторые изменения в углеводной фракции за счет повышения температуры (рис. 3).

Анализируя графическую зависимость (см. рис. 3), мы установили, что эффективными параметрами для показателя содержание крахмала являются скорость нагрева 0,6 - 0,8 °С/с и экспозиция обработки 60 - 90 с, поскольку при таких условиях зерно нагревается до 55 - 63 °С и процесс гидролиза крахмала происходит быстрее, что приводит к увеличению количества экстрактивных веществ.

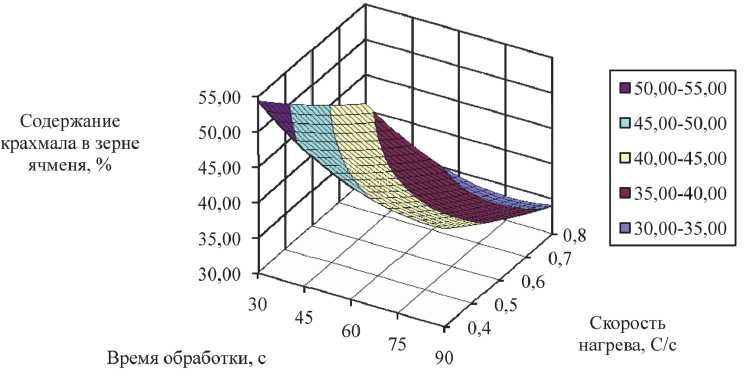

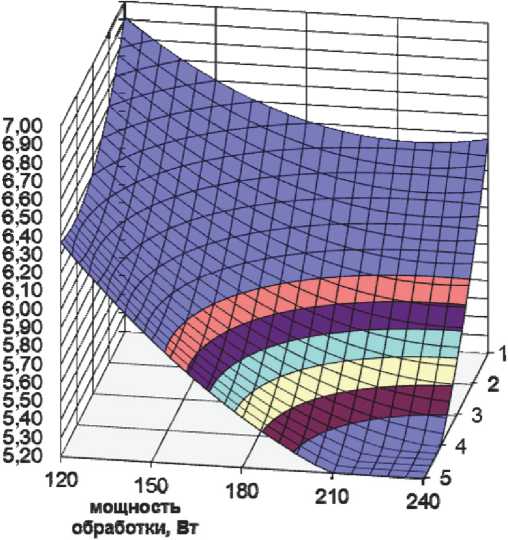

На основании данных табл. 4 мы построили математическую модель (рис. 4), которая наглядно показывает незначительные изменения показателя рН воды, используемой в технологии переработки мяса цыплят-бройлеров для приготовления рассолов.

Для воды, обработанной УЗ мощностью, равной 180 и 240 Вт, снижение рН на 0,34–

Рис. 2. Математическая модель электрофизического воздействия на содержание белка в зерне ячменя пивоваренного

Рис. 3. Математическая модель электрофизического воздействия на содержание крахмала в зерне ячменя пивоваренного

Рис. 4. Математическая модель ультразвукового воздействия на рН воды

0,36 единиц по сравнению с контролем наиболее активно протекает в течение одной и трех минут. Однако при максимальной экспозиции обработке эти изменения становятся малозаметными.

Кроме того, УЗ-обработка приводит к снижению значений показателя общей жесткости воды (рис. 5).

Анализируя графическую зависимость на рис. 5, мы наблюдаем максимальное снижение общей жесткости на 20 %, которое наиболее активно происходит при обработке от 1 до 3. Однако интенсивность снижения общей жесткости при мощности 120 Вт и экспозиции от 3 до 5 минут значительно уступает результатам обработки воды при мощности ультразвука 180 и 240 Вт.

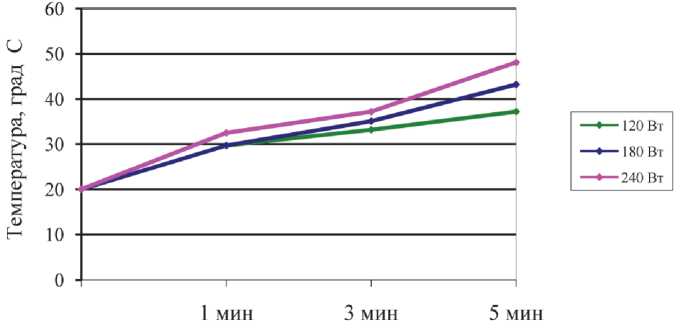

В технологии подготовки воды применительно к процессу получения активированных жидких сред (рассолов) наибольшее значение имеет изменение температурного фактора, которое наблюдается при воздействии УЗ, что наглядно отражено на рис. 6. По данным рис. 6 видно, что при экспозиции обработки, равной одной минуте, увеличение температуры протекает плавно в заданном диапазоне мощностей. При увеличении продолжительности воздействия в три раза увеличение температу- общая жесткость, моль-эквл/л

■ 6,90-7,00 □ 6,80-6,90 06,70-6,80 □ 6,60-6,70 □ 6,50-6,60 □ 6,40-6,50 □ 6,30-6,40 □ 6,20-6,30 □ 6,10-6,20 □ 6,00-6,10 □ 5,90-6,00 □ 5,80-5,90 □ 5,70-5,80

врем обработки, мим

Рис. 5. Математическая модель ультразвукового воздействия на общую жесткость воды

Рис. 6. Зависимость температуры воды от параметров УЗ-воздействия

ры происходит в среднем на 20 %. Резкий скачок контролируемого параметра наблюдается при экспозиции 5 минут – от 37,2 до 48,4 °С.

Увеличение температуры обусловливает положительное воздействие на последующую растворимость поваренной соли при получении рассолов, однако с учетом термолабильности основных миофибриллярных белков необходимо учитывать, что температура денатурации лежит в пределах 42–55 °С, поэтому необходимо избегать локального нагрева. Оптимальной температурой, рекомендованной технологической инструкцией по производству продуктов переработки мяса птицы, является диапазон от (4 ± 2)°С, что обеспечивает оптимальные условия для ведения технологического процесса. В связи с этим для УЗ-подготовки воды в рассматриваемой нами технологии целесообразно ограничить время воздействия до трех минут.

Таким образом, методы математического моделирования позволяют на основе формирования ресурсосберегающих принципов построения системы создавать дифференцированные технологии производства.

Список литературы Математическое моделирование как эффективный инструмент прогнозирования и управления производственными процессами

- Голубева, Н.В. Математическое моделирование систем и процессов: учебное пособие для студентов вузов/Н.В. Голубева. -СПб.: Лань, 2013.

- Дудорин, В.И. Моделирование в задачах управления производством/В.И. Дудорин. -М., 1980.

- Компьютерное моделирование биотехнологических процессов и систем: учебное пособие/Д.С. Дворецкий, С.И. Дворецкий, Е.И. Муратова, А.А. Ермаков. -Тамбов: Изд-во Тамб. гос. техн. ун-та, 2005.

- Костогрызов, А.И. Применение математического моделирования для анализа и рационального управления процессами при создании и функционировании сложных систем/А.И.Костогрызов, Г.А. Нистратов//Телекоммуникации и информатизация образования. -2006. -№ 2. -С. 32-54.

- Кретов, И.Т. Оптимизация процесса сушки солода методами математического моделирования/И.Т. Кретов, А.А. Шевцов//Известия Вузов, пищевая технология. -1994. -№1-2. -С. 39-42.

- Кулагина, Л.В. Исследование систем управления технологическими процессами с распределенными параметрами на базе математического моделирования/Л.В. Кулагина//Химическое и нефтегазовое машиностроение. -2007. -№ 6. -С. 15-16.

- Милкина, Ю.А. Задачи концептуального моделирования интегрированных автоматизированных систем управления машиностроительным производством/Ю.А. Милкина//Вестник МГТУ. -2011. -№ 1. -С. 130-131.

- Николаев, H.C. Процесс размораживания мясного сырья и возможность его моделирования/H.C. Николаев, М.А. Урюпин//Мясная индустрия. -2008. -№ 8. -С. 79-80.

- Пен, Р.В. Статистические методы моделирования и оптимизации процессов целлюлозно-бумажного производства: учебное пособие/Р.В. Пен. -Красноярск, 1982.

- Шевцов, С.А. Математическое моделирование процесса обжарки овса перегретым паром/С.А. Шевцов, С.В. Куцов, Е.А. Острикова//Вестник Российской академии сельскохозяйственных наук. -2008. -№ 3. -С. 10-12.

- Beigi, M. Experimental and ANN modeling investigations of Energy traits for rough rice drying/M. Beigi, M. Torki-Harchegani, M. Tohidi//Energy. -2017. -№ 141. -Р. 2196-2205 DOI: 10.1016/j.energy.2017.12.004

- Dehdari, L. Prediction of water solubility in ill-defined hydrocarbons at high temperatures: Modeling with the CPA-EoS/L. Dehdari, M.J. Amani, R. Parsaei//Fluid Phase Equilibria. -2017. -№ 454. -Р. 11-21 DOI: 10.1016/j.fluid.2017.09.009

- Lambert, C. Simulation of a sugar beet factory using a chemical engineering software (ProSimPlus®) to perform Pinch and exergy analysis/C. Lambert, B. Laulan, M. Decloux//Journal of Food Engineering. -2018. -№ 225. -P. 1-11 DOI: 10.1016/j.jfoodeng.2018.01.004

- Onwude, D.I. Modelling of coupled heat and mass transfer for combined infrared and hot-air drying of sweet potato/D.I. Onwude, N. Hashim, K. Abdan//Journal of Food Engineering. -2018. -no. 228, pp. 12-24 DOI: 10.1016/j.jfoodeng.2018.02.006

- Šereš, L. Data-driven modeling of microfiltration process with embedded static mixer for steepwater from Corn Starch industry/L. Šereš, L. Dokić, B. Ikonić//Periodica Polytechnica Chemical Engineering. -2018. -V. 62, № 1. -P. 114-122 DOI: 10.3311/PPch.10400