Математическое моделирование нанесения упрочняющих валиков наплавкой на рабочую поверхность стрельчатых лап

Автор: Крюковская Наталья Сергеевна

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Физическое, математическое, компьютерное и электромоделирование

Статья в выпуске: 3 (24), 2019 года.

Бесплатный доступ

Для увеличения износостойкости стрельчатых лап культиваторов разработан метод наплавки отдельных износостойких валиков на их рабочие поверхности, ширина которых меньше расстояния между ними. При вспашке стрельчатыми лапами, упрочненными этим методом, на их поверхности образуются застойные зоны почвы, по которым происходит дальнейшее движение ее частиц. Выявлено, что наибольший эффект достигается при наплавке на рабочую поверхность стрельчатых лап валиков в форме дуг. На базе ФГБНУ ФНАЦ ВИМ разработана установка для наплавки с числовым программным управлением (ЧПУ) типа 4D (обладающая четырьмя степенями свободы), позволяющая упрочнять этим методом стрельчатые лапы в автоматическом режиме. Для наплавки валиков с требуемыми геометрическими параметрами составляется управляющая программа для установки с ЧПУ, представляющая собой G-код и задаются режимы наплавки. При этом сила тока и напряжение соответствуют рекомендациям производителя сварочной проволоки. Для обеспечения требуемой высоты валиков выполнено математическое моделирование и найдена зависимость между шириной и высотой наплавляемых валиков, скоростью подачи проволоки и скоростью движения сварочной горелки. Для визуальной интерпретации зависимости построена поверхность отклика и ее изолинии.

Упрочнение стрельчатых лап, износостойкость, режимы наплавки, наплавочное армирование, автоматизация упрочнения

Короткий адрес: https://sciup.org/147230901

IDR: 147230901 | УДК: 510.67.001.57:621.791.92:621.78:631.316.022.4

Текст научной статьи Математическое моделирование нанесения упрочняющих валиков наплавкой на рабочую поверхность стрельчатых лап

Введение. Метод упрочнения наплавкой отдельных износостойких валиков на рабочие органы почвообрабатывающих орудий позволяет увеличить их износостойкость в 2…3 раза. Валики наносятся на рабочие органы орудий, так, что расстояние между ними больше их ширины, что приводит к образованию зон застоя почвы при вспашке [1, 2, 3, 4].

Наплавляемые на рабочие поверхности стрельчатых лап валики должны иметь определенные геометрические параметры, характеризуемые радиусом дуги, их высотой, а также расстоянием между двумя соседними валиками. Радиус дуги валиков и расстояние между двумя соседними валиками обеспечиваются при составлении программного кода управляющей программы, применяемой на установке типа 4D [5]. Для выполнения наплавки валиков заданной высоты необходимо получить зависимость между их шириной и высотой, скоростью подачи проволоки и скоростью движения сварочной горелки.

Цель исследований – выявление зависимости между шириной и высотой наплавляемых валиков, скоростью подачи проволоки и скоростью движения сварочной горелки для обеспечения наплавки валиков с требуемыми геометрическими параметрами на рабочие поверхности стрельчатых лап с целью их упрочнения и повышения износостойкости.

Материалы и методы. Наплавленные на рабочую поверхность стрельчатых лап валики должны иметь высокую твердость и износостойкость. При этом наплавочный материал должен быть совместим с металлом, из которого изготовлена стрельчатая лапа. Выбрана порошковая проволока OK Tubrodur 58 O/G M, соответствующая всем предъявленным к наплавочному материалу требованиям. Кроме того, компания ESAB OK известна высоким качеством выпускаемой сварочной продукции [6, 7].

Проволока имеет диаметр 1,6 мм, а также следующие рекомендации производителя по применяемым режимам наплавки: напряжение 26…28 В, сила тока 160…170 А и скорость подачи сварочной проволоки 11,7…21 см/с. Наплавка данной порошковой проволокой может выполняться без использования защитного газа, однако, для получения гарантированно высокого качества производитель проволоки рекомендует использовать углекислый газ [8, 9].

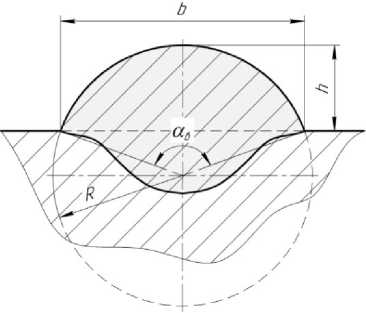

Результаты и обсуждение. На рисунке 1 представлена расчетная схема сечения наплавленного валика. Выступающая над поверхностью основного металла часть валика имеет площадь, соответствующую площади сегмента круга с радиусом R и находится по формуле:

S„ = nR2a /2 ■ n - 0,5 ■ R2 ■ sin a = 0,5R2 ■ (a - sin a ), в в в вв где

Sв - площадь сечения валика, выступающего над поверхностью основного металла, мм2;

R – радиус выступающей части валика, мм;

а в - угол дуги валика, выступающего над поверхностью основного металла, рад.

Рисунок 1 - Расчетная схема сечения наплавленного валика

Угол дуги валика, выступающего над поверхностью основного металла:

а в = 2arccos ( 1 - h I R )

По теореме Пифагора:

R 2 = ( R - h ) 2 + ( b /2 ) 2

Поэтому:

а в = 2arccos (( b 2 - 4 ■ h 2 ) / ( b 2 + 4 ■ h 2 ))

С другой стороны, площадь сечения валика, выступающего над поверхностью основного металла можно найти по формуле:

Se = dVe I die = n ■ d^dt/4(1 + 0,01 ■ V)die, где

dV в - объем выступающей части валика, наносимый за единицу времени, мм3;

dl в - длина валика, наносимая в единицу времени, мм;

dl пр - длина наплавочной проволоки, расходуемая в единицу времени, мм;

ф - коэффициент потерь металла наплавочной проволоки при наплавке, % [10];

и пр - скорость подачи наплавочной проволоки, мм/с.

На коэффициент потерь оказывают влияние такие параметры как состав наплавочной проволоки и ее покрытия, а также режимы наплавки. Потери металла наплавочной проволоки происходят из-за испарения, окисления и разбрызгивания при горении электрической дуги. Согласно справочным данным [11] коэффициент потерь составляет 3…6 % при наплавке в среде защитных газов и 1…3 % при наплавке под слоем флюса.

Скорость движения сварочной горелки:

и = dl„ / dt нв

Учитывая вышеперечисленные зависимости и заменяя и пр I и н = S v , определяется искомая зависимость между шириной и высотой наплавляемых валиков, скоростью подачи проволоки и скоростью движения сварочной горелки:

( 1 + 0,01 ^ > 2 + 4 h 2 ) 2 Г Г b 2 - 4 h 2) .( Г b 2 - 4 h 2W|

S(b,h) = ----------^— -----'— 2arccosl —------ I-sinl 2arccosl —------ I I I vV 1 32h2ndПр ( (b2 + 4h2 J ( (b2 + 4h2 JJJ

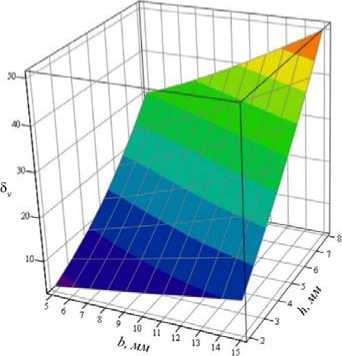

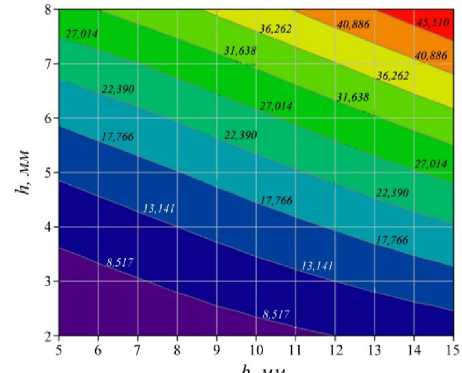

Для найденной зависимости построена поверхность отклика (рисунок 2) и ее изолинии (рисунок 3). В расчетах принято, что коэффициент потерь наплавляемого металла соответствует 5%, а диаметр наплавочной проволоки равен 1,6 мм.

По полученной поверхности отклика и ее изолиниям можно определить недостающие необходимые режимы наплавки валиков, обеспечивающие заданную для них геометрию. Например, требуется наплавить валики шириной 8 мм и высотой 4 мм. По рисунку 3 получается:

S v ( b , h ) = 13,141

Рисунок 2 - Поверхность отклика функции Sv (b, h) - отношения скорости подачи проволоки к скорости движения сварочной горелки в зависимости от ширины и высоты наплавляемых валиков

Рисунок 3 - Изолинии поверхности отклика функции g v ( b , h ) -

отношения скорости подачи проволоки к скорости движения сварочной горелки в зависимости от ширины и высоты наплавляемых валиков

Соответственно, при наплавке выбранной порошковой проволокой OK Tubrodur 58 O/G M необходимо обеспечить скорость движения сварочной горелки в диапазоне 0,9…1,6 см/с.

Заключение. Выполнено математическое моделирование нанесения упрочняющих валиков наплавкой на рабочую поверхность стрельчатых лап. Найдена зависимость между шириной и высотой наплавляемых валиков, скоростью подачи проволоки и скоростью движения сварочной горелки для обеспечения наплавки валиков с требуемыми геометрическими параметрами на рабочие поверхности стрельчатых лап с целью их упрочнения и повышения износостойкости. Выполнена графическая интерпретация полученной зависимости (построена поверхность отклика и ее изолинии).

Список литературы Математическое моделирование нанесения упрочняющих валиков наплавкой на рабочую поверхность стрельчатых лап

- Крюковская Н.С. Современные методы упрочнения рабочих органов почвообрабатывающих орудий // Труды ГОСНИТИ. - 2017. - т. 128. - С. 118-122.

- Hrabě P., Müller M., Hadač V. Evaluation of techniques for ploughshare lifetime increase // Research in Agricultural Engineering. - 2015.-T2, №61. - P. 72-79.

- Ожегов Н.М., Ружьев В.А., Капошко Д.А., Соловьев С.А., Лялякин В.П., Слинко Д.Б. Повышение ресурса рабочих органов почвообрабатывающих машин на основе совершенствования наплавочных технологий // Труды ГОСНИТИ. - 2015. - т.121. - С. 273-281.

- Пухов Е.В., Булыгин Н.Н., Загоруйко К.В., Бондарев Н.С., Шварц А.А. Совершенствование способов упрочнения рабочих органов сельскохозяйственных машин и устройства для наплавки лап культиваторов // Проблемы развития технологий создания, сервисного обслуживания и использования технических средств в агропромышленном комплексе: Материалы международной научно-практической конференции. - Воронеж, 2017. - С. 220-225.

- Крюковская Н.С. Разработка программного модуля, генерирующего файл с G-кодом для наплавки упрочняющих валиков на стрельчатые лапы культиватора различных типоразмеров на установке типа 4D // Труды ГОСНИТИ. - 2018. - №132. - С. 207 - 215.