Математическое моделирование процесса автоматизированной системы маслосмазки в условиях измерения уровня загрузки мельницы

Автор: Сибирцева Наталья Борисовна, Потапенко Анатолий Николаевич, Солдатенков Алексей Сергеевич, Семилетов Николай Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности, строительстве и на транспорте

Статья в выпуске: 4-5 т.14, 2012 года.

Бесплатный доступ

Современные системы автоматизированного регулирования централизованных маслостанций, применяемые для смазки трущихся частей мельниц различного типа, предоставили новые возможности для разработки «интеллектуальных» систем измерения уровня загрузки мельниц. Представлены численные расчёты процесса автоматизированной системы маслосмазки в условиях измерения уровня загрузки мельницы.

Математическое моделирование, автоматизированная система, система маслосмазки, мельница, уровень загрузки

Короткий адрес: https://sciup.org/148201379

IDR: 148201379 | УДК: 621.926.553

Текст научной статьи Математическое моделирование процесса автоматизированной системы маслосмазки в условиях измерения уровня загрузки мельницы

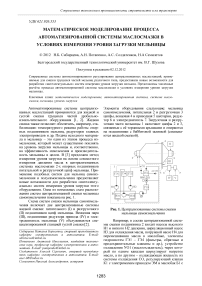

Элементы оборудования следующие: мельница самоизмельчения, питательная 2 и разгрузочная 3 цапфы, венцовая 4 и приводная 5 шестерни, редуктор 6 и электродвигатель 7. Загрузочная и разгрузочная части мельницы 1 включают цапфы 2 и 3, связанные с её торцевыми крышками и опираются на подшипники с баббитовой заливкой (смазываются жидкой смазкой).

Рис. 1. Централизованные системы смазки мельницы самоизмельчения

Например, в состав централизованной системы смазки подшипника 2 входят насосы высокого Н1 и низкого Н2 давления, циркуляционный насос Н3 для охлаждения масла, погружной насос Н4 для перемешивания масла в маслобаке, элементы гидросистем ГЭ1 – ГЭ4 (фильтры, обратные и предохранительные клапаны и др.), устройство охлаждения УО1 (маслоохладитель), через который по одним каналам циркулирует нагретое масло, а по другим – охлаждающая жидкость из системы охлаждения СО, регулирующий клапан К1 с электрическим приводом ЭМ и маслобак Б1 с нагревательными элементами НЭ (для холодных периодов времени).

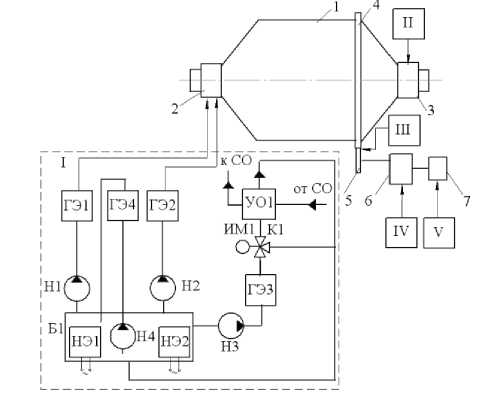

Особенности блок-схемы автоматизации системы охлаждения маслосмазки с возможностью применения для «интеллектуальных» систем измерения уровня загрузки (на основе зависимости давления от уровня загрузки [4, 5]) для мельницы са-моизмельчения показаны на рис. 2.

Рис. 2. Блок-схема автоматизации системы охлаждения маслосмазки

В структуру этой системы автоматизации входят следующие элементы: ТК1 - локальный контроллер для стабилизации температуры жидкой смазки и управления включением основного или резервного насосов Н3 и Н5; Д3 - датчик температуры окружающей среды; Д2 - датчик температуры масла после маслоохладителя УО1; Д1 - датчик температуры масла на входе УО1; ДД1 и ДД2 -датчики давления жидкой смазки; М3 и М5 - электродвигатели циркуляционных насосов Н3 и Н5; ИМ1 - исполнительный механизм трехходового регулирующего разделительного клапана К1; СО -система охлаждения. Кроме того, в системе представлены некоторые гидравлические элементы, а именно, Ф1 и Ф2 - маслофильтры; РД1 и РД2 -реле перепада давления, К1, К2, К4 - К8 - шаровые краны, КО1 - обратный клапан, КП1 - предохранительный клапан. Регулирование температуры жидкой смазки осуществляется при помощи изменения расхода жидкой смазки через маслоохладитель УО1. Регулируемая величина локальной САР - температура жидкой смазки после УО1, а регулирующая величина - расход жидкой смазки через УО1.

Локальная САР обеспечивает процесс охлаждения жидкой смазки на базе контроллера ТК1. Если температура жидкой смазки маслобака находится в диапазоне меньше максимальной и больше минимальной, то гидросистема жидкой смазки функционирует в заданном режиме и выходной сигнал на выходе контроллера ТК1 отсутствует. При выходе температуры жидкой смазки на границу диапазона с учётом максимума этой температуры, контроллером ТК1 формируется управляющая команда с учетом выбранного закона регулирования. Обобщенная функциональная схема автоматизации системы охлаждения маслосмазки показана на рис. 3.

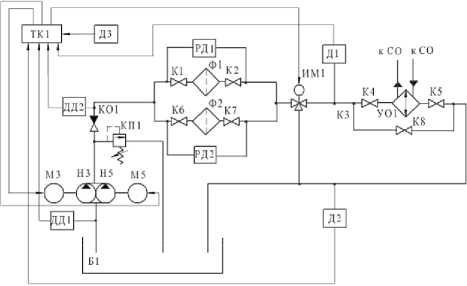

Рис. 3. Обобщенная функциональная схема автоматизации системы охлаждения маслосмазки

Состав элементов функциональной схемы следующий: блок регулятора по возмущению Р1; двухконтурный блок регулятора Р2 по отклонению технологической величины; П1 - П3 элементы-преобразователи выходных величин датчиков температуры Д1 - Д3 в измеряемые ими физические величины (для упрощения представления особенностей алгоритма управления); исполнительный механизм ИМ; регулирующий орган РО; узел разделения жидкой смазки УС на два потока: 1) от маслобака через объект управления ОУ, представляющий элемент системы охлаждения, т.е. маслоохладитель; 2) в маслобак (минуя маслоохладитель).

T da

T d 1

dT a ( t ) dt d Ti* ( t ) dt

+ Ta ( t ) = k da T a ( t ),

+ T 01 ( t ) = k d 1 T 01 ( t )’

Т со ( t ) = 'УД

A T (t) = Тсо (t) + Тз (t) — Th (t), j0’ — Xd "AT (t) - Xd ’ X 1( |k 1AT(t), AT(t)| > Xt d ’

S( t ) =

^

km

xp L

x , ( A T )T„ +

dx, ( A T ) dt

х 2 ( t )

k2^(t), - km - £(t) - km , _km ’ k(t)l > km ’ d6(t) к ,.

= X 2( t), dt T

u g0,( t)=g, к/26 (■',

T,G6Y(t) + T,2(t)(G=„ - G0,(t)) = G„T01(t), d2T2(t) z xdT (t)

т т --- 02V _ (t + t — 02V - 4-T (1Л = kT (V^

T1T 2 7 2 + (T1 + T 2) 1 + 02( t) 01( t), dt dt dT02 (t) *m = T (A

T d 2 + T 02 ( t ) k d 2 T 02 ( t )’

Обозначения основных величин функциональной схемы следующие: Т а – измеряемая температура наружного воздуха; Т а * – температура наружного воздуха на входе в блок Р1; Т со – требуемая расчетная температура жидкой смазки; Т з – расчетное отклонение температуры жидкой смазки, задаваемое с целью коррекции Т со ; Δ Т – отклонение по температуре регулируемой величины T 01; ε – приведенный управляющий сигнал регулятора Р2; ξ – приведенная величина перемещения РО; G 01 – расход жидкой смазки после РО, т.е. перед УС; Т 01 – температура жидкой смазки перед ОУ ( Т 01 равна температуре на подаче насоса и температуре в маслобаке (минуя маслоохладитель)); Т 01 * – измеренная температура жидкой смазки; Т 02 – температура жидкой смазки в после охлаждения; Т 02 * – измеренная температура жидкой смазки на входе в Р2.

Система уравнений математического моделирования. Для исследования процесса автоматизированной системы маслосмазки с учётом функциональной схемы и с учётом структур Р1 и Р2 на примере контроллера типа ECL Comfort 301 (в целях упрощения функциональной схемы на рис. 3 их структуры не раскрыты) представлена система уравнений (1). Система (1) включает следующее: уравнения движения датчиков температуры Д1 и Д3; уравнения для регуляторов Р1 и Р2 (уравнение для вычисления расчетной температуры жидкой смазки Тсо; уравнение связи для определения ΔТ; нелинейное уравнение зоны нечувствительности регулятора; уравнение Р2 по аналогии с контроллерами типа ECL Comfort (Danfoss, Дания); нелинейное уравнение зоны ограничения); уравнение ИМ (считается интегрирующим звеном); уравнение РО относительно вы- ходной величины G01; уравнение связи для УС; уравнение движения ОУ с учётом «температура жидкой смазки Т02 после маслоохладителя - температура жидкой смазки Т01 на входе ОУ»; уравнение движения датчика температуры Д2.

Дополнительные обозначения в системе уравнений (1) следующие: τ di и k di – соответственно постоянная времени и коэффициент передачи i -го датчика температуры; G co – расход жидкой смазки от УС в маслобак; G 1 – номинальный расход на входе РО; Т 1 – температура жидкой смазки на выходе насоса; x 1 (Δ Т ) – выходная величина нелинейной зоны нечувствительности регулятора Р2; x 2( t ) – выходная величина нелинейной зоны ограничения (насыщения) в регуляторе Р2; k 1 и k 2 – коэффициенты пропорциональности соответственно нелинейных зон нечувствительности и ограничения регулятора Р2; X d – зона нечувствительности регулятора Р2; X p – зона пропорциональности регулятора Р2; Т и – постоянная регулятора Р2.

Основные результаты имитационного моделирования. На основе разработанной математической модели (см. (1)) и с помощью имитационного моделирования в среде Simulink исследуем особенности функционирования системы автоматизации для охлаждения маслосмазки (см. рис. 2 и рис. 3). Исходные параметры для имитационного моделирования в среде Simulink представлены в табл. 1. Постоянные времени датчиков температуры представлены в табл. 2. Характеристики регулирующего клапана РО представлены в табл. 3. Основные характеристики исполнительного механизма AME 20 фирмы Danfoss представлены в табл. 4.

Таблица 1. Исходные параметры для имитационного моделирования

|

Наименование параметра, его обозначение |

Величина, размерность |

|

коэффициент преобразования объекта управления, k |

0,813 |

|

постоянная времени объекта управления, τ 1 |

63,25 с |

|

постоянная времени объекта управления, τ 2 |

42 с |

|

начальная температура в системе, T 2 |

48,2 °C |

|

максимальный расход на вводе, G 1 |

16 м3/ч |

|

максимальный расход в системе, G со |

14,7 м3/ч |

|

температура наружного воздуха, T a |

1,0 °C |

|

параметр регулятора Р2, k m |

100 % |

|

параметр регулятора Р2, X d |

0 °C |

Таблица 2. Исходные параметры датчиков температуры

|

Тип датчика |

Его назначение и условное обозначение |

Величина, размерность |

|

ESMU-100 (Д1 и Д2) |

погружной датчик температуры жидкой смазки в гильзе, τd 1 |

32 с |

|

ESMT (Д3) |

датчик температуры наружного воздуха, τ da |

900 с |

Таблица 3. Исходные параметры регулирующего клапана РО

|

Наименование параметра, обозначение |

Величина, размерность |

|

диаметр, D у |

40 мм |

|

коэффициент, k kvs |

25 м3/ч |

|

температура, Т min |

5 °C |

|

температура, Т max |

150 °C |

|

ход штока, h |

10 мм |

Таблица 4. Характеристики исполнительного механизма AME 20

|

Наименование параметра |

Величина, размерность |

|

напряжение с частотой |

24 В, 50/60 Гц |

|

потребляемая мощность |

4 Вт |

|

развиваемое усилие |

450 Н |

|

ход штока |

10 мм |

|

время перемещения штока на 1 мм |

15 с/мм |

|

входной сигнал 1 |

0 – 10 В; R i = 24 кОм |

|

входной сигнал 2 |

0–20 мА; R i =500 кОм |

|

выходной сигнал |

0(2) – 10 В |

Уравнение регулятора Р2 (с учетом исполнительного механизма в виде интегрирующего типа) – это ПИ-регулятор:

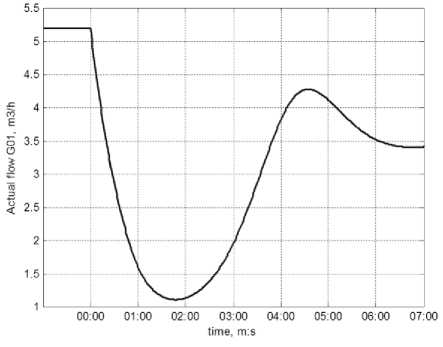

штока клапана ИМ. В результате стабилизации температуры жидкой смазки за счёт охлаждения расход снизился до величины порядка 3,5 м3/ч.

к

е ( t ) = ^( A тК +

Xp L dxx (A T) dt

где X p = 60°C, T u = 12 с

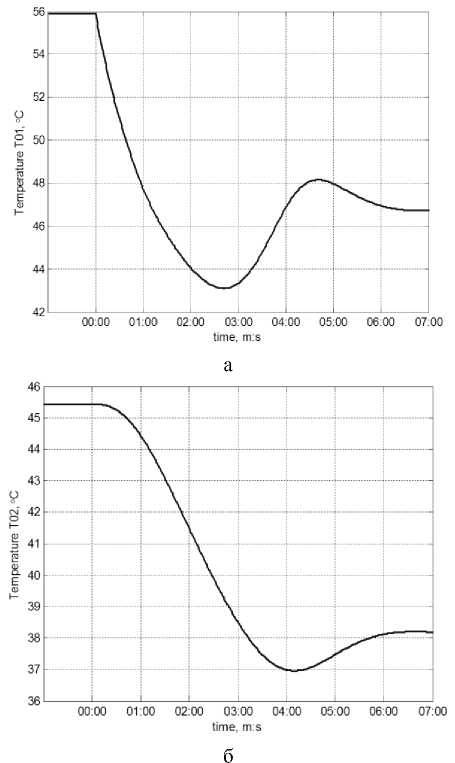

В начальный момент времени t =0 считаем, что выполняется снижение температуры T 01 путём уменьшения на 9°C (расчетное отклонение Tз ). Результаты расчётов на основе системы уравнений (1) и с учётом данных табл.1 - табл. 4 показаны на рис. 4-6. Для этого типа ИМ исследуемые характеристики, а именно, температура T 01 на входе маслоохладителя показана на рис. 4а; соответственно температуры T 02 после маслоохладителя показана на рис.4б. Анализ изменения температуры T 01 и T 02 показывает, что переходный процесс имеет вид колебательного типа с существенным затуханием.

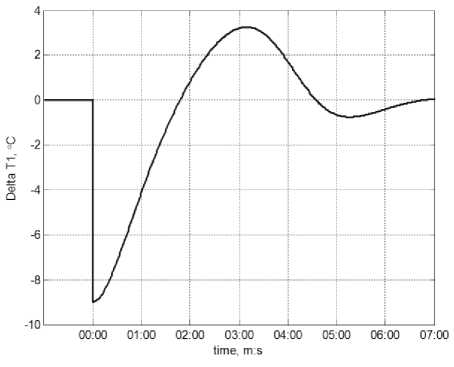

Исходная температура T 01 на входе маслоохладителя была 56°C. В результате функционирования системы автоматизации (см. рис. 2) после охлаждения снизилась до величины порядка 47°C. Температура T 02 после маслоохладителя была порядка 45,5°C. В результате функционирования системы автоматизации (см. рис. 2) снизилась до величины порядка 38°C. При этом изменение температуры T 02 имеет более сглаженный вид за счёт инерционных свойств маслоохладителя. Особенности изменения отклонения температуры Δ T от заданной на вводе в блок регулятора Р2 показана на рис. 5.

Зависимость изменения расхода на входе маслоохладителя показана на рис. 6, причём расход в начальный момент времени составлял величину порядка 5,2 м3/ч, т.е. порядка 32,5% положения

Рис. 4. Зависимость изменения температуры T 01 на входе маслоохладителя (а) и температуры T 02 после маслоохладителя (б)

Рис. 5. Зависимость изменения отклонения температуры Δ T на вводе в блок регулятора Р2

Рис. 6. Зависимость изменения расхода на вводе охладителя во времени

Выводы: современные системы автоматизированного регулирования централизованных мас-лостанций предоставили новые возможности для

разработки «интеллектуальных» систем измерения уровня загрузки мельниц. В основе функционирования этой измерительной системы находится зависимость изменения давления в гидросистеме насоса низкого Н2 давления от степени загрузки, например, мельницы самоизмельчения. Для функционирования «интеллектуальных» систем измерения уровня загрузки представлены особенности автоматизации системы охлаждения маслосмазки для устранения зависимости давления от температуры. Численные расчёты процесса функционирования автоматизированной системы маслосмазки с учётом охлаждения показали особенности исследуемых процессов.

Список литературы Математическое моделирование процесса автоматизированной системы маслосмазки в условиях измерения уровня загрузки мельницы

- Госман, А.И. Централизованные системы смазки для дробильно-измельчительного оборудования/А.И. Госман//Горная промышленность. 2004. №4. С. 29-32.

- Зябрев, М.А. Автоматизированные централизованные системы смазки горных и обогатительных машин/М.А. Зябрев и др.//Материалы научно-практической конференции НПО «РИВС-2008». -СПб., 2008. С. 49-51.

- Сибирцева, Н.Б. Методы измерения уровня загрузки мельниц, основанные на физических процессах современных централизованных систем смазки/Н.Б. Сибирцева, А.Н. Потапенко, Н.А Семилетов//Известия Самарского научного центра Российской академии наук. 2010. Т. 12, №4(3). С. 694-697.

- Сибирцева, Н.Б. Особенности автоматизации загрузки сырьевой мельницы в составе систем АСДУ/Н.Б. Сибирцева, А.Н. Потапенко, А.Н. Семернин//Известия Самарского научного центра Российской академии наук. 2011. Т. 13, №1(3). С. 641-645.

- Троп, А.Е. Автоматическое управление технологическими процессами обогатительных фабрик/А.Е. Троп, В.З. Козин, Е.В. Прокофьев. -М.: Недра, 1986. 303 с.