Математическое моделирование процесса получения функционализированных статистических бутадиен-стирольных сополимеров

Автор: Тихомиров С.Г., Карманова О.В., Фирсова А.В., Битюков В.К., Хаустов И.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 4 (106) т.87, 2025 года.

Бесплатный доступ

В статье рассматриваются подходы к математическому моделированию процесса синтеза бутадиен-стирольных статистических сополимеров (ДССК), полученных растворной полимеризацией в присутствии инициирующей системы «литийалкил-модификатор». Объектом исследования являлся функционализированный статистический бутадиен-стирольный каучук ДССК-2560Ф, полученный сополимеризацией бутадиена-1,3 со стиролом периодическим способом, при этом инициирующий комплекс «н-бутиллитий + модификатор» образуется в режиме in situ в присутствии мономеров. Процесс синтеза сополимера проводили при постоянной температуре. Конверсию мономеров определяли методом сухого остатка. С учетом того, что статистическое распределение стирола в сополимере определяется соотношением Ме/Li в инициирующей системе, разработана кинетическая схема процесса синтеза статистического бутадиен-стирольного каучука. Для предложенной кинетической схемы представлена система бесконечных дифференциальных уравнений. С использованием метода моментов бесконечная система уравнений сведена к конечной. С использованием полученной системы уравнений проведена оценка степени превращения мономеров, значений среднечисленной, среднемассовой молекулярной массы и коэффициента полидисперсности в зависимости от условий синтеза в периодическом процессе. Кинетические параметры модели оценены с использованием процедур нелокальной оптимизации. В результате идентификации параметров математической модели рассчитаны значения констант скоростей элементарных реакций. Получены аналитические зависимости, описывающие влияние температуры полимеризации на степень конверсии и молекулярно-массовые характеристики каучука. Разработанная математическая модель может быть использована в технологии получения растворных бутадиен-стирольных статистических сополимеров, где в качестве инициирующей системы выступают алголят натрия и н-бутиллитий. Применение разработанной математической модели позволит установить влияние технологических параметров (температуры, соотношения компонентов инициирующей системы) на молекулярно-массовые характеристики получаемого каучука.

Сополимеризация, математическая модель, кинетика полимеризации, конверсия, бутадиен-стирольный каучук, модификатор

Короткий адрес: https://sciup.org/140313618

IDR: 140313618 | УДК: 678:51-74 | DOI: 10.20914/2310-1202-2025-4-212-218

Текст научной статьи Математическое моделирование процесса получения функционализированных статистических бутадиен-стирольных сополимеров

При производстве «зеленых» шин нашли применение бутадиен-стирольные каучуки анионной полимеризации (ДССК), в особенности с функциональными группами в «голове» и «хвосте» полимерной цепи, применение которых обеспечивает получение шин с высоким сцеплением с сухим и мокрым дорожным покрытием, а также с улучшенными показателями устойчивости против заноса без повышения сопротивления качению и снижения износостойкости [1–2].

Согласно последним данным 58% мирового использования ДССК приходится на шинную промышленность, а ужесточение требований к зимним шинам приведет к увеличению использования ДССК еще на 20% [3]. Растущий спрос автомобильного сектора на высокоэффективные шины обусловлен потребностью в снижении сопротивления качению при использовании в протекторных резинах ДССК в сочетании с диоксидом кремния. В этой связи особую актуальность приобретают исследования, направленные на установление оптимального сочетания между основными эксплуатационными характеристиками шин, например, для снижения сопротивление качению необходимо применение каучуков с высокими показателями эластичности по отскоку, в то же время показатели устойчивости при движении по мокрой дороге, которые являются результатом высокочастотного деформирования скользящей поверхности, определяются гистерезисными свойствами протекторных резин [4–6]. Поэтому в составе протекторных резиновых смесей применяются разные марки каучуков, в том числе ДССК для достижения баланса между такими противоречивыми характеристиками, а также для возможности регулирования молекулярно-массовых характеристик и количества 1,2-звеньев бутадиеновой части сополимера, что влияет на температуру стеклования и степень разветвленности макромолекул. В настоящее время главной задачей является оптимизация этих характеристик с целью улучшения комплекса эксплуатационных свойств протекторных резин на его основе, одним из путей решения которой является функционализация каучука.

Получение функционализированных полимеров возможно с применением аминосодержащих инициаторов, которые образуются в результате взаимодействия н -бутиллития и модификатора, содержащего в своем составе ˃NH группу [7]. Таким образом, часть полимерных цепей содержит в «голове» аминную функциональную группу.

Математическое моделирование процессов полимеризации и сополимеризации играет важную роль в изучении различных аспектов их протекания, а, соответственно, и в оптимизации рассматриваемых процессов. Исследования на основе построения математической модели ориентированы на вычисление характеристик формируемого сополимера и продукта, получаемого на его основе, на поиск режимов оптимизации управления параметрами процесса и анализ их взаимного влияния в условиях промышленного производства [8–10].

Цель исследований – разработка математической модели статистической сополимеризации бутадиена со стиролом в присутствии инициирующей системы «литийалкил-модифика-тор», позволяющей установить влияние технологических параметров – температуры, соотношения компонентов инициирующей системы – на молекулярно-массовые характеристики получаемого каучука.

Материалы и методы

Объектом исследования являлся функционализированный статистический бутадиенстирольный каучук ДССК-2560Ф, полученный сополимеризацией бутадиена-1,3 со стиролом в атмосфере азота в гексановом растворителе. Синтез опытных образцов ДССК2560Ф осуществляли периодическим способом в реакторе емкостью 13 л, снабженном мешалкой, рубашкой для теплоносителя, системой дозирования компонентов и выгрузки полимера. В качестве растворителя использовали Нефрас П1–65/75. В реактор загружали шихту с концентрацией мономеров 13 ± 1%, затем подавали последовательно модификатор и н -бутиллитий. Инициирующий комплекс « н -бутиллитий + модификатор» образуется в режиме in situ в присутствии мономеров. Процесс синтеза сополимера проводили при постоянной температуре. Конверсию мономеров определяли методом сухого остатка.

Результаты и обсуждение

При анионной сополимеризации с использованием литийорганических инициаторов в сочетании с алкоголятами щелочных и щелочноземельных металлов можно получать линейные полимеры с узким ММР и заданной молекулярной массой. Введение модификаторов резко повышает скорость полимеризации бутадиена и стирола, которая зависит от температуры процесса, типа мономера, природы щелочного металла, молярного отношения компонентов инициирующей системы [7, 11]. Алкоголяты металлов (соединения типа R-ОМе) при добавлении в небольших количествах к алкиллитию, обеспечивают образование статистического сополимера, при этом структура бутадиеновой части меняется незначительно [12]. При использовании инициатора, который представляет собой смесь алкиллития и алкоголята щелочного металла, центр роста цепи находится в динамическом таутомерном равновесии с двумя металлами, статистическое распределение стирола в сополимере определяется соотношением Ме/Li в инициирующей системе [13]:

P----Li P---Li P Li

Me--OR К----OR Me OR где P – полимерная цепь, Ме – катион металла (натрия, кальция), R – аллил.

Кинетическую схему процесса можно представить как:

k 1

LiBu + B ^ LiBBu, k2

LiBBu + MeOR ^ MeBBu + LiOR , ^ k 3

k 1

LiBBu + B ^ LiB2Bu, k1

LiBu + B ^ LiBBu ,

MeBBu + St --» MeStBBu, k5

MeBBu + B ^ MeB2Bu ,

где B – бутадиен, St – стирол, LiBu-н – бутиллитий.

Предложенной кинетической схеме соответствует бесконечная система дифференциальных уравнений (2). Бесконечную систему дифференциальных уравнений можно свести к конечной (3), используя метод моментов [14]. d LiBu

= - k, [ LiBu ][ B ]

d^B] = -k2 [B]YLiP - k [B][LiBu] - k [B] ^MeP, dt 2 ii1 5

d St

= - k4 [ St ]£MePi dt d [ LiOR ]

= k [MeOR] ^LiP - k [LiOR] ^Mep dt d MeOR

= -k2 [MeOR] ^LiP + k [LiOR] ^MeP dt

d [ LiP 1 ] = - k [ MeOR ][ LiP ] + k [ LiOR ][ MeP ] -

- k [ B ][ LiP ] + k [ LiBu ][ B ]

d [ LiP 2 ] dt

= - k 2 [ MeOR ][ LiP ] + k [ LiOR ] [ MeP2 ] -

-

- k [ B ][ LiP ] + k [ LiP ][ B ]

d [ LiP n ] = - k [ K = MeOR ][ LiP ] + k [ LiOR ] [ MeP„ ] -

-

- k i [ B ][ LiP n ] + k 3 [ B ][ LiP n-I ] dMP ] = К [ LiP ] [ MeOR ] - k [ LiOR ] [ MeP ] -

-

- к [ St ][ MeP ] - k5 [ B ][ MeP ]

d [ MeP2 ] = k 2 [ LiP2 ][ MeOR ] - k 3 [ LiOR ][ MeP2 ] -

-

- k 4 [ St ][ MeP2 ] - k 5 [ B ][ MeP2 ] + k 4 [ St ][ MeP , ] +

+ k 5 [ B ][ MeP , ] d [ MeP n ] = k 2 [ LiP n ] [ MeOR ] -

-

- k 3 [ LiOR ] [ MeP n ] - k 4 [ St ][ MeP n ] - k 5 [ B ][ MeP n ] +

+ k 4 [ St ][ MeP n -1 ] + k 5 [ B ][ KMe ]

d^- = - k2 [ NaOR ] u0 + K [ LiOR ] u0

u = k2 [ NaOR ] u ° - k 3 [ LiOR ] u 0

-

P ^= = - k 2 [ NaOR ] u 1 + k 3 [ LiOR ] u 0 + k, [ B ] u 0 d u 1

-

-=- = k 2 [ NaOR ] и - k 3 [ LiOR ] u 1 +

+k4 [ St ] и + k [ B ] и

U1b= = - k2 [ NaOR ] и2 + k3 [ LiOR ] u- +

+k, [ B ](2 u1 + U, ) du,-

—^— = k2 [NaOR] u - k3 [LiOR] u- +

+k4 [ St ] (—U + и0) + k5 [ B ] (2 и + u)

Начальные условия определены как: u = [ LiBu ]

u— = u— = u— = ui = 0

где u / = YPLP и u j = z kNaP

k

k

В результате получена система (3), состоящая из шести дифференциальных уравнений с пятью неизвестными константами k i , i = 1,5. С использованием полученной системы уравнений можно оценивать степень превращения мономеров ( x ) и значения среднечисленной ( Р n ), среднемассовой ( Р W ) степени полимеризации и коэффициента полидисперсности ( К n ) в зависимости от условий синтеза в периодическом процессе:

r [B ]o+[ St ]o - [St ][B ]

= [ B ] o + [ St ] o

p_ [ B ]o +[ St ]o — [ B ] — [ St ]n [ LiBu L

22 22

p _ Mi + М2 ______Mi + М2_______ w - M1+ Mi -[ B1,+[ St ], - [ B ] - [ St ]

K - - Mr (8)

n

Параметрическая идентификация модели сводилась к оценке значений 5 констант. Устанавливали зависимость суммарной степени превращения бутадиена и стирола от времени полимеризации при известных значениях концентрации мономеров и инициатора ( LiBu и MeOR ).

Кинетические параметры оценивали с использованием процедур нелокальной оптимизации [14]. В качестве критерия минимизации использован модульный критерий:

n

SIхэксп — хГ'\ ^ min i — где n – количество экспериментальных точек.

В результате идентификации математической модели получены следующие значения параметров (константы скоростей элементарных реакций), представленные в таблице 1.

Таблица 1.

Значения констант скоростей элементарных реакций (дм3/ моль ·мин)

Table 1.

Rate constants of elementary reactions (dm3/mol×min)

|

Т, K |

k 1 |

k 2 |

k 3 |

k 4 |

k 5 |

|

313 |

24,07 |

226,14 |

240,32 |

552,53 |

1,78 |

|

333 |

360,92 |

291,52 |

480,92 |

3358,54 |

8,24 |

Константы скоростей элементарных реакций описываются согласно закону Аррениуса:

K j - K 0 je^ EjRT ) (9)

где K 0j – предэкспонента; Е j – энергия активации реакции; R – универсальная газовая постоянная.

Получены следующие значения:

E 1 =115,28 кДж/моль; E 2 = 109,82 кДж/моль; E 3 = 32,18 кДж/моль; E 4 = 72,22 кДж/моль; E 5 = 65,36 кДж/моль.

Применимость полученной математической модели оценивалась путем сравнения экспериментальных данных конверсии с соответствующими характеристиками, полученными по модели.

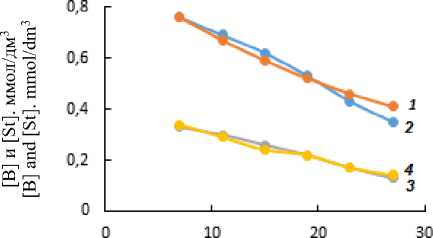

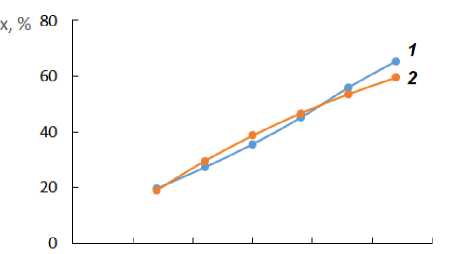

На рисунках 1–2 представлены экспериментальные данные и результаты вычислительного эксперимента по модели для следующего набора исходных данных: температура синтеза Т = 313 К; концентрация стирола [St] 0 = 0,41 моль/дм3 концентрация бутадиена [В] 0 = 0,95 моль/дм3; концентрация н -бутиллилия [LiBu] 0 = 1,37×10-3 моль/дм3; концентрация модификатора [NаОR] 0 = =8,55×10-5 моль/дм3; сухой остаток G 0 = 15,3% мас.

τ, min

Рисунок 1. Кинетика сополимеризации бутадиена со стиролом и результаты вычислительного эксперимента по модели синтеза ДССК-2560Ф: 1, 2 -изменение концентрации бутадиена [B] от времени τ; 3, 4 – изменение концентрации стирола [St] от времени τ; 1, 3 – расчет; 2, 4 – эксперимент

Figure 1. Kinetics of copolymerization of butadiene with styrene and results of computational experiment using the model: 1, 2 – change in butadiene concentration [B] over time τ; 3, 4 – change in styrene concentration [St] over time τ; 1, 3 – calculation; 2, 4 – experiment

0 5 10 15 20 25 30

τ, min

Рисунок 2. Зависимости изменения конверсии (x) от времени синтеза (τ) каучука ДССК-2560Ф: 1 – эксперимент; 2 – расчет

Figure 2. Dependences of the change in conversion (x) on the synthesis time (τ) of rubber DSSK-2560F: 1 – experiment; 2 – calculation

Средняя ошибка отклонения расчетных значений степени превращения мономеров от экспериментальных соответствует 5% отн., что с одной стороны не превышает точности измерения данной величины, а с другой – это отклонение обусловлено нарушением изотермич-ности процесса и наличием неконтролируемых возмущений, воздействующих на процесс.

Результаты исследования влияния температуры полимеризации на кинетику процесса и параметры молекулярно-массового распределения ( P n, P w, K r) представлены в таблице 2.

Таблица 2.

Влияние температуры полимеризации на степень конверсии и молекулярные параметры каучука ДССК-2560Ф

Table 2.

The influence of polymerization temperature on the degree of conversion and molecular parameters of rubbеr DSSK-2560F

|

T , K |

τ |

x, % |

P n ×10-3 |

P w ×10-3 |

K n |

|

313 |

100 |

50 |

1,7 |

2,9 |

1,7 |

|

323 |

100 |

88 |

2,9 |

3,8 |

1,3 |

|

333 |

47 |

100 |

3,3 |

4,4 |

1,3 |

|

343 |

13 |

100 |

3,3 |

5,2 |

1,6 |

|

353 |

10 |

100 |

3,3 |

6,2 |

1,9 |

Полученные данные свидетельствуют о том, что с ростом температуры наблюдается существенное повышение скорости процесса и выравнивание скоростей расходования бутадиена и стирола. Оптимальной температурой с точки зрения одновременного исчерпания бутадиена и стирола является температура 343 К. Одновременно с ростом температур происходит возрастание среднемассовой и среднечисленной степеней полимеризации, коэффициент же полидисперсности в диапазоне температуры [313÷333 К] падает, а затем возрастает в диапазоне [313÷333 К].

Заключение

Разработана математическая модель сополимеризации бутадиена со стиролом в присутствии инициирующей системы « н -бутилли-тий + модификатор» при получении каучука ДССК-2560Ф. Кинетические параметры системы оценены с использованием процедур нелокальной оптимизации, преобразование бесконечной системы дифференциальных уравнений осуществлено с использованием метода моментов.

Разработанная модель может быть использована для имитационного моделирования с выбором оптимальных параметров процесса в технологии получения растворных бутадиенстирольных статистических сополимеров, где в качестве инициирующей системы выступают алголят натрия и н -бутиллитий.