Математическое моделирование процесса замачивания кукурузного сырья

Автор: Константинов Артем Александрович, Миронов Виктор Павлович, Миронов Евгений Викторович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.15, 2013 года.

Бесплатный доступ

Представлены результаты исследований процесса замачивания и экстрагирования растворимых веществ из кукурузного зерна в условиях промышленного производства. Разработано математическое описание массопереноса растворимых компонентов из твердого тела в жидкость в процессе замачивания кукурузного зерна. Представлены результаты расчета процесса замачивания и экстрагирования растворимых веществ из кукурузного зерна.

Замачивание, кукуруза, влагосодержание, физическая и математическая модели, жидкостная ячейка, диффузионные и конвективные потоки

Короткий адрес: https://sciup.org/148205764

IDR: 148205764 | УДК: 532.62:533.6:66.01:66015.23:66.02.93:66.071.7:662.933/94

Текст научной статьи Математическое моделирование процесса замачивания кукурузного сырья

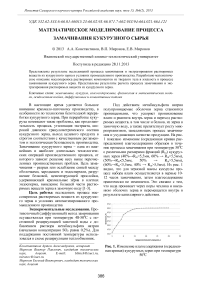

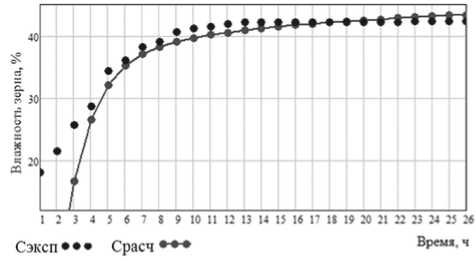

Под действием метабисульфита натрия полупроницаемые оболочки зерна становятся проницаемыми, что ускоряет проникновение влаги и реагента внутрь зерна и переход растворимых веществ, в том числе и белков, из зерна в замочную воду, а также препятствует росту микроорганизмов, замедляющих процесс замачивания и ухудшающих качество продукции. На рис. 1 показано изменение (осредненная кривая распределения) влагосодержания образцов в течение процесса замачивания при температуре 500С с различными размерами фракций (R ш ) кукурузных зерен (40%→R ш <5,5мм, 60% → R ш >5,5мм), (50%→R ш <5,5мм, 50% → R ш >5,5мм), (60%→R ш <5,5мм, 40% → R ш >5,5мм). Из рис. 1 видно, что для зерновой массы кукурузы процесс набора влаги осуществляется в первые 1012 часов замачивания, затем влагосодержание практически не изменяется. Это связано с тем, что вода проникает через поры чехлика и внешнюю оболочку зерна и перемещается внутрь в результате капиллярного действия.

продолжительность процесс», ч

Рис. 1. Изменение влагосодержания (осреднен-ная кривая) кукурузных зерен при температуре 500С

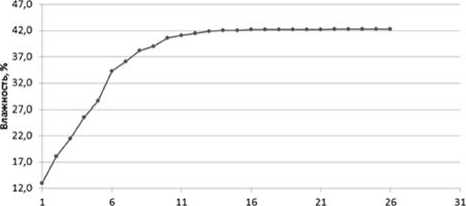

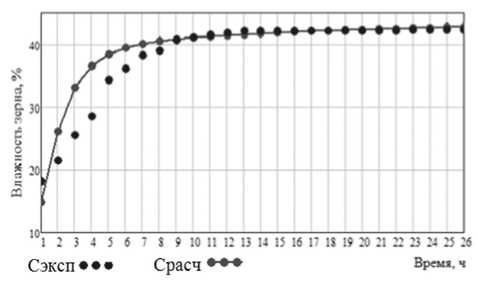

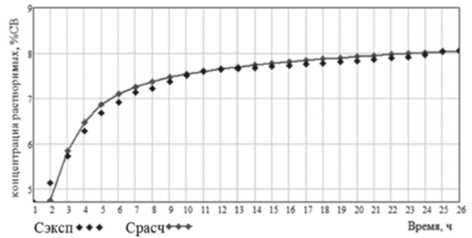

Содержание растворимых белков в зерне в процессе замачивания снижается примерно с 8% до 2,5% к концу замачивания. Переход растворимых веществ в процессе замачивания осуществляется диффузионным методом и происходит неравномерно во времени. В первые 10-12 часов в замочной воде интенсивно накапливаются растворимые вещества. При замачивании разность концентраций растворимых веществ в зерне и в замочной воде уменьшается, что замедляет скорость их диффузии из зерна и переход в замочную воду. В первые 10-12 часов в замочную воду переходит до 60% растворимых белков (рис. 2), а в оставшееся время только 1012% от их общего количества.

Рис. 2. Изменение содержания растворимых веществ в замочной воде в промышленном процессе замачивания фракций (осредненная кривая) кукурузного зерна

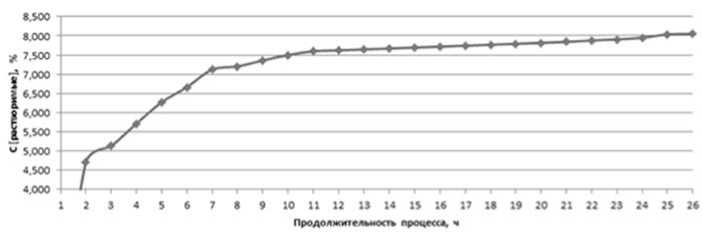

На основании анализа результатов исследований в условиях промышленного производства принята следующая физическая картина массопереноса в процессе замачивания. Зерно с влажностью 12-13% поступает в замочный чан, наполненный замочной водой. Жидкая фаза постоянно циркулирует в чане, проникая в зерно через полупроницаемые поры, одновременно выводя растворимые вещества, которые накапливаются в замочной воде.

Рис. 3. Технологическая схема замачивания кукурузного зерна: 1 – замочный чан; 2 – щелевидная трубка для отвода замочной воды; 3 – насос для откачки кукурузы; 4 – насос для циркуляции воды и откачки экстракта; 5 – слой жидкости

Математическая модель процесса замачивания. На рис. 3 приведена схема процесса замачивания. Из элеватора в замочный чан 1 подают сухое очищенное зерно. Для подачи зерна в чаны используют метод гидротранспортирования зерна по трубопроводам, применяя для этой цели замочную воду из ранее загруженного чана. Затем чан ставится на режим замачивания, в процессе замачивания осуществляется циркуляция замочной воды насосом 4. После режима замачивания чан опорожняется насосом 3. Кукуруза с влажностью 40-43% поступает на стадию дробления. Техническая характеристика чана: габариты: внутренний диаметр 5,3 м, высота 7,9 м, высота слоя зерна 5,5 м; масса загруженной зерновой массы 110 т; расход замочной воды 290 м3/ч; средний эквивалентный диаметр зерна 0,0112 м.

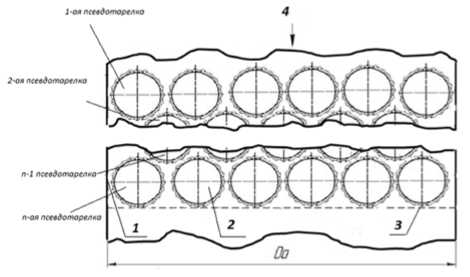

Рис. 4. Физическая модель процесса замачивания: 1 – стенка аппарата, 2 – зёрна кукурузы, 3 – щелевидная трубка, 4 – вход замочной воды

Переработка кукурузы осуществляется по схеме замкнутого процесса с многократным использованием свежей воды, вводимой в производство. Для увеличения движущей силы процесса замачивания осуществляется очистка замочной воды в мембранном фильтре. Эффективность процесса замачивания также повышается с ростом давления в чане. Увеличение температуры замочной воды и зерна выше 500С приводит к изменению физических и физикохимических свойств замочной воды и зерна и образованию гелеобразных структур.

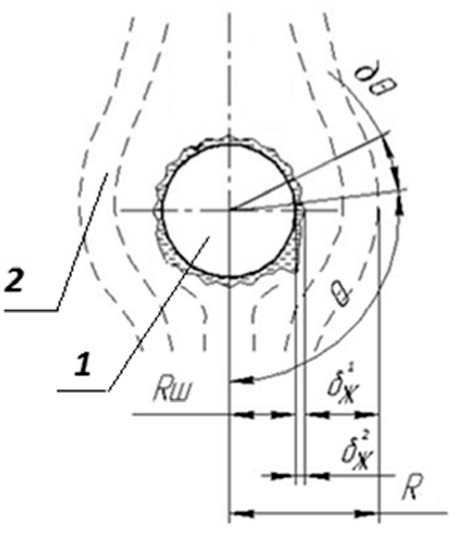

Физической моделью в процессе замачивания зерновой массы является жидкостная ячейка, внутри которой расположен неподвижный элемент (зерно) кукурузы с движущейся по нему пленкой жидкости. Совокупность жидкостных ячеек по горизонтали образует «псевдотарелку», по вертикали совокупность «псевдотарелок» образует слой зерновой массы в чане, находящийся в состоянии покоя. Взаимосвязь между соседними зернами по горизонтали и вертикали осуществляется по локальным контурам циркуляции жидкости. При обтекании элемента зерна жидкостным потоком одновременно происходят два процесса: осуществляется проникновение воды (или экстракционного раствора) внутрь зерна и вывод экстракционного раствора с большей концентрацией растворимых веществ. На рис. 5 представлена модель зерна кукурузы с линиями тока жидкостного потока.

Рис. 5. Обтекание элемента зерна: 1 – зерно, 2 – жидкостной поток

При разработке математической модели зерна необходимо учитывать сложность устройства этого природного полимера, состоящего из оболочек, эндосперма и зародыша, относящегося к коллоидным телам и имеющего коллоидную микрокаппиллярнопористую структуру. Также принимаются следующие условия и допущения: аппарат работает в установившемся режиме, форма зерна кукурузы принимается за форму шара, зерно кукурузы описывается как коллоидное капиллярно-пористое тело, зерно кукурузы обтекается жидкостью по всей его поверхности. Следующая система балансовых уравнений принята в математической модели процесса массо-переноса в системе жидкость-твердое тело [4, 5]: - жидкая фаза

д Сж U6 -д сж ж + у ж id

•

д t r -дУ д2 Сж 2дС

--Ж +--Ж + — ctgO д r r д r r эфЖ •

, д Сж

Ж де

1 д 2 Сж

+1 r

дУ2

- твердая фаза д t

+ -12- ctg У r 2

' _ D

г д 2 С T 2 д С T

1 эфт • [ 2 +—— + д r r д r

C +4 д2Ст- ] ± W ( C , T ) дУ r2 дУ 2

,

где t – время низкочастотного пульсационного цикла в потоке, соизмеримого со временем прохождения жидкостным потоком поверхности контакта фаз (зерна); С Ж – концентрация воды или растворимых веществ в жидкой фазе; С Т – концентрация воды или растворимых веществ в твердой фазе; D эфЖ – эффективные коэффициенты диффузии жидкости; D МЖ – молекулярные коэффициенты диффузии в жидкости; D МТ – молекулярные коэффициенты диффузии жидкости в твердой фазе; l ж – масштаб пульсации в жидкой фазе; R Ш – радиус зерна; R – радиус жидкостного потока; U RA – скорость движения жидкой фазы у поверхности раздела фаз; u ог – пульсационная скорость жидкой фазы; W[Ci,T] – скорость растворения продуктов зерна, скорость уничтожения бактериальной среды раствором метабисульфита натрия; θ – угловая координата.

Для замыкания системы дифференциальных уравнений принимаем следующие начальные, граничные условия и условия сопряжения: - по жидкой фазе

Rш ,, I °СЖ _0 °СЖ Сж |t _0 _ C о ж дУ у _0 дУ д Сж Ж д r _ 0 r _ RЯ - по твердой фазе 0 < r< Rш 0 = П ^ 0 ,, cJ Tit=0 8 CT = C 0 t 80 , = 0 dCr 0=0 50 , = 0 0=n 5 CT = 0 dr r = Rш , (4) - на межфазной поверхности t = 0 ^ tцlиlк:лlа C Ж L=( RШ +8 )+0 = “" CT\r=( RШ +8 )—0 ,, (5) Начальные условия отражают тот факт, что при t=0 концентрации воды и процессовой жидкости и сернистого ангидрида максимальны, концентрации растворимых – минимальны, а в твердой фазе их концентрации равны начальным концентрациям. Граничные условия отражают неизменность градиентов концентрации воды, экстракционного раствора и сернистого ангидрида на поверхности жидкостной ячейки, поверхности твёрдого тела, а также на полюсах. На межфазной поверхности первое условие дает связь концентрации воды, экстракционного раствора и сернистого ангидрида в жидкой и твердой фазах через коэффициент распределения α по линейной зависимости, а второе является условием равенства диффузионных и конвективных потоков на границе раздела фаз жид-кость-твердое тело. влаги на 1-ом участке слоя зерна без воздействия давления столба жидкости. На рис. 7 показано распределение концентрации влаги на последнем участке слоя зерна при воздействии давления столба жидкости. Учет давления столба жидкости, воздействующего на нижние слои зерновой массы в аппарате обеспечивает более интенсивный набор влаги зерном в первые часы замачивания. На рис. 8. Показано сравнение экспериментальной кривой изменения концентраций растворимых веществ в замочной воде с расчетной по предложенной модели. Рис. 6. Сравнение экспериментальной кривой изменения влагосодержания в зерне с расчетной по предложенной модели (DМ^Ж+ 1Ж " uor )" д о r URA ' CЖ |r=RЩ +0 = DMT ' — r=Rш+0 r=RШ — , Рис. 7. Сравнение экспериментальной кривой изменения влагосодержания в зерне с расчетной по предложенной модели На границе раздела фаз коэффициенты эффективной диффузии определяются: обтеканием элементов зерна, дроблением возникающих вихрей, протеканием жидкостной фазы по каналам между зернами. Для расчета массопереноса движущая сила для диффузионного потока определяется как разность концентраций по фазе на границе раздела фаз, для конвективного потока определяется по концентрации и скорости жидкой фазы на поверхности зерна. Для определения коэффициентов массопроводности в зерне использован зональный метод. Исследования кинетики выполнялись на лабораторной установке STA 449 F1 Jupiter [5, 6]. Поместив начало координат в центр шара (зерна), сделаем переход к безразмерным величинам концентраций и получим двухслойную сферическую краевую задачу с подвижными граничными условиями. На рис. 6 показано распределение концентрации Рис. 8. Сравнение экспериментальной кривой изменения концентраций растворимых веществ в замочной воде с расчетной по предложенной модели Выводы: были получены профили концентраций влагосодержания зерна и увеличение концентрации растворимых веществ в замочной воде в объеме элемента аппарата. Разработанный алгоритм позволяет путем варьирования начальных и граничных условий и параметров кинетических уравнений изучить различные условия протекания процесса замачивания. Решение уравнений математической модели реализовано в программных пакетах MathCAD. Разработанная математическая модель, описывающая процессы замачивания кукурузного зерна и экстракцию растворимых веществ, позволяет прогнозировать время замачивания, концентрации растворимых и сернистого ангидрида для промышленного процесса и, как следствие, позволяет оценивать эффективность разрабатываемых решений по проблемам энергоресурсосбережения, полноту продовольственной переработки зерна и экологическую безопасность.

Список литературы Математическое моделирование процесса замачивания кукурузного сырья

- Тепляков, Ю.А. Обобщеные зависимости для определения коэффициента диффузии в твердых материалах/Ю.А. Тепляков и др.//Вестн. Тамб. ун-та. Сер. Естеств. и техн. науки. 1999. Т. 4, вып. 3. С. 385-387

- Тепляков, Ю.А. Обобщенная зависимость для расчета эффективного коэффициента молекулярной диффузии в полимерных материалах/Ю.А. Тепляков, С.П. Рудобашта, А.Н. Плановский//Теорет. основы хим. технологии. 1985. Т. 19, № 2. С. 248-251.

- Трегубов, Н.Н. Технология крахмала и крахмалопродуктов/Н.Н. Трегубов, Е.Я. Жарова, А.И. Жушман, Е.К. Сидорова/под ред. Н.Н. Трегубова. 5-е изд., перераб. и доп. -М.: Легкая и пищевая пром-сть, 1981. 472 с.

- Mironov, E.V. Investigation of Hydrodynamics and Mass Transfer in a Three-Phase Fluidized Bed/E.V. Mironov, V.P. Mironov, V.N. Blinichev//Теоретически е основы химической технологии. 2010. Vol. 44, No. 4. Рp. 384-395.

- Миронов, В.П. Исследование кинетических характеристик для химико-технологических аппаратов с трехфазной системой (ТФС)/В.П. Миронов, С.А. Носков, Е.В. Миронов//Изв. ВУЗов. Химия и хим. технология. 2000. Т. 43. Вып. 6. С. 92.

- Рудобашта, С.П. Массоперенос в системах с твердой фазой. -М.: Химия, 1980. 248 с.