Механические свойства армированных полимерных стержней при различных видах напряженно-деформированного состояния

Автор: Аксенкин В.И., Лазарев Ю.Г., Усанова К.Ю., Вафаева Х.М., Васюткин Е.С.

Журнал: Строительство уникальных зданий и сооружений @unistroy

Статья в выпуске: 4 (109), 2023 года.

Бесплатный доступ

Объектом исследования являются армированные полимерные стержни периодического профиля диаметром 4 мм, 6 мм, 8 мм, 10 мм и 12 мм, изготовленные методом пултрузии-вытягивания стекловолокна, пропитанного жидким связующим на основе эпоксидной смолы, через круглую фильеру. Целью данной работы является исследование физико-механических характеристик стержней из стеклопластика, используемых для армирования железобетонных конструкций.

Композит из стекловолокна, полимер, армированный стекловолокном, прочность, модуль упругости, бетон, арматура

Короткий адрес: https://sciup.org/143182723

IDR: 143182723 | УДК: 69 | DOI: 10.4123/CUBS.109.31

Текст научной статьи Механические свойства армированных полимерных стержней при различных видах напряженно-деформированного состояния

-

1 Введение / Introduction

Композитный полимерный материал — это материал, состоящий из полимерной матрицы и армирующего наполнителя (стеклянные волокна, базальтовые волокна или углеволокна). К отраслям, широко использующим композитные полимерные материалы, относятся авиация, космонавтика, машиностроение и судостроение [1], медицина [2], промышленно-гражданское [3], [4] и дорожное [5], [6] строительство. Среди известных композитных полимерных материалов наиболее часто в строительстве применяют стеклокомпозиты (стеклопластики), в которых наполнителем является стекловолокно [7].

Исследования стеклопластика подтверждают высокую прочность этого материала на продольный разрыв [8], высокую жесткость [9], вандалоустойчивость, малый вес, высокую коррозионную стойкость [10], в том числе к нефтепродуктам [11], стойкость к ультрафиолету, насекомым и грибкам [12], а также высокую морозостойкость.

Основные области применения стеклопластика в строительстве — это трубы [13], [14], фасадные панели [15], композитные профили [16] и арматура [17].

Композитная полимерная арматура из стеклопластика имеет ряд преимуществ перед традиционной стальной арматурой. Стеклопластиковая арматура легче стальной, нечувствительна к коррозии, вызванной хлоридами [18], кроме этого, арматура из стеклопластика не требует особого обращения при ее транспортировке и хранении [19]. Высокая коррозионная стойкость стеклопластиковой арматуры продлевает ее срок службы [20]. Широкое использование стеклопластиковой арматуры в строительной сфере сможет сократить использование стали [21] и, как следствие, выбросы углекислого газа от сталелитейной промышленности [22].

Экспериментальные исследования механических свойств стеклопластиковой арматуры показывают, что прочность на сжатие стержней из стеклопластика составляет 50–60% от прочности на растяжение [23]. Было доказано, что более высокое содержание волокон соответствует более высокой прочности на сжатие, тогда как диаметр незначительно влияет на прочность на сжатие и модуль упругости [24]. Для увеличения прочности сцепления с бетоном на поверхность арматурного стержня в процессе производства наматывают под определенным углом нить, покрывают поверхность стержня песком или прорезают в готовом изделии канавки [25].

Кроме этого, на прочностные характеристики стеклопластиковой арматуры сильно влияют повышенные температуры. В исследовании [26] сообщается, что прочность на сдвиг и сжатие образцов из стеклопластика снизилась примерно на 90 % при 200 °C, в то время как прочность на растяжение - примерно на 40 %. В исследовании [27] предлагается при расчете на огнестойкость балок со стеклопластиковой арматурой использовать коэффициенты условий работы арматуры равные 0.25 и 0.27 для температур 180 °С и 140 °С, соответственно.

Наиболее агрессивными условиями для эксплуатации стеклопластиковой арматуры является щелочная среда. При этом арматура подвергается химическому разрушению, т.е. матрица смолы вступает в реакцию со свободными ионами OH– в щелочной среде и подвергается гидролизу [28], тем самым ускоряя проникновение воды в матрицу и повреждая систему межфазного соединения между волокном и матрицей [29]. Известно, что поровый раствор бетона является сильнощелочной средой с pH 12.5–13.6 [30], поэтому перед использование конкретной композитной арматуры в бетонных конструкциях необходимо провести экспериментальные исследования на влияние щелочной среды на физико-механические характеристики арматуры.

Другим недостатком стеклопластиковой арматуры является относительно низкий модуль упругости при растяжении, который составляет 55–80% от модуля упругости стальных стержней [31].

Несмотря на многочисленные исследования механических характеристик стеклопластиковой арматуры прочность арматурных стержней зависит от многих факторов: содержание волокон, вид стекловолокна (E-glass, S-glass, C-glass, AR-glass), материал матрицы, обработка поверхности стержня, метод производства и т.д.

Целью работы является экспериментальное исследование прочности на растяжение, сжатие, поперечный срез, сцепление с бетоном, оценке щелочестойкости и температуры эксплуатации стеклопластиковых стержней различных диаметров (4 мм, 6 мм, 8 мм, 10 мм и 12 мм), используемых в качестве арматуры в бетонных конструкциях.

2 Материалы и методы / Materials and Methods

2.1 Объект исследования

2.2 Экспериментальные исследования стеклопластиковой арматуры

Объектом исследования является стеклопластиковая арматура периодического профиля с диаметрами 4 мм, 6 мм, 8 мм, 10 мм и 12 мм, изготовленная методом пултрузии [32] - протяжкой стекловолокна, пропитанного жидким связующим на основе эпоксидной смолы, через фильеру круглого сечения. Общий вид исследуемой полимерной композитной арматуры представлен на рисунке 1.

Рис. 1 - Стеклопластиковая арматура

Fig. 2 - Fiber-reinforced polymer bars

Материал исследуемой композитной арматуры является анизотропным и состоит из стекловолокна, которое обеспечивает механическую прочность, и эпоксидной смолы, которая обеспечивает совместную работу с волокнами. Поверхность стержней имеет поперечное спиралевидное рифление из стеклопластикового волокна необходимое для обеспечения сцепления с бетоном.

Предел прочности при растяжении и модуль упругости при растяжении образцов стеклопластиковой арматуры определялись на стержнях диаметрами 4 мм, 6 мм, 8 мм, 10 мм и 12 мм и длиной равной 40 диаметрам. Концы образцов закреплялись в испытательные муфты (рисунок 2).

Рис. 2 - Образец во время испытания на растяжение и модуль упругости

Fig. 2 - Specimen during tensile test and elastic modulus

Общее количество испытанных образцов - 60 шт, из которых 30 штук испытывали на растяжение (по 6 штук на каждый диаметр) и 30 штук - на модуль упругости при растяжении (по 6 штук на каждый диаметр).

Предел прочности при растяжении определялся как отношение максимальной нагрузки, предшествующей разрушению образца, к площади его поперечного сечения. Модуль упругости определялся при помощи экстензометра, который устанавливался посередине рабочего участка на расстоянии от испытательных муфт не менее 8d стержня. Значение модуля упругости Е ^ рассчитывали, как отношение приращения нагрузки при растяжении в интервале от 0.2P до 0.5P (0.4P для диаметров больше 10) к деформации по формуле:

Е = ( P 2 - P ) ■ L f ( £ 2 - ^ 1 ) ’ A

где P 1 это нагрузка, составляющая (50±2)% разрушающей нагрузки, Р2 это нагрузка, составляющая (20±2)% разрушающей нагрузки, L это расстояние между зажимами на стержне, £ 1 это деформация, соответствующая нагрузке Р 1 , £ 2 это деформация, соответствующая нагрузке Р2 .

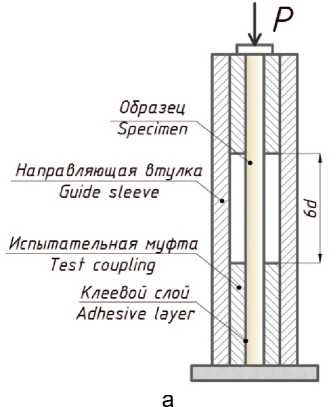

Предел прочности при сжатии образцов стеклопластиковой арматуры определялся с использованием разрывной машины и приспособления для испытания (см. рисунок 3а), состоящего из направляющей втулки, обеспечивающей возможность приложения нагрузки строго вдоль оси стержня, и двух испытательных муфт, установленных на концах и обеспечивающих разрушение образца на рабочем участке. Испытывались образцы диаметрами 4 мм, 6 мм, 8 мм, 10 мм и 12 мм. Длина рабочего участка стержня, расположенного между втулками, составляла 6d. Общее количество испытанных образцов - 30 шт (по 6 штук на каждый диаметр). Предел прочности при сжатии определялся как отношение максимальной нагрузки, предшествующей разрушению образца к площади его поперечного сечения.

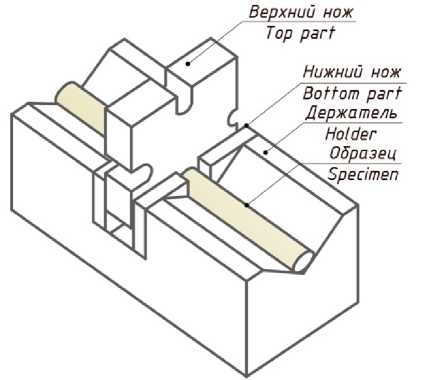

Предел прочности при поперечном срезе образцов стеклопластиковой арматуры определялся с использованием разрывной машины и приспособления для испытания с отверстием для установки образцов (см. рисунок 3б). Испытывались образцы диаметрами 4 мм, 6 мм, 8 мм, 10 мм и 12 мм и длиной 250 мм. Предел прочности при сжатии определялся как отношение максимальной нагрузки, предшествующей разрушению образца к площади его поперечного сечения.

Рис. 3 - Образец и приспособление для испытания на сжатие (а), на поперечный срез (б)

Fig. 3 - Specimen and device for compression testing (a), transverse shear testing (b)

Значение предела прочности при поперечном срезе Tsh рассчитывали по формуле:

б

P

τ sh = , (2)

где Р это разрушающая нагрузка, A это площадь поперечного сечения образца.

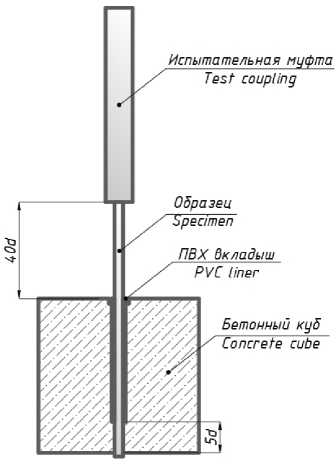

Предел прочности сцепления арматуры с бетоном определялся осевым выдергиванием арматуры из бетонных образцов (мелкозернистого бетона класса B30) цилиндрической формы диаметром 200 мм и высотой 100 мм. Длина сцепления арматурного стержня с бетоном составляла 5d. Вне зоны сцепления заделанный в бетон стержень защищался поливинилхлоридным вкладышем (см. рисунок 4). Испытание проводилось на разрывной машине с использованием индикатора часового типа для определения проскальзывания стержня арматуры в бетонном образце. Испытывались образцы диаметрами 4 мм, 6 мм, 8 мм, 10 мм и 12 мм и длиной 250 мм. Общее количество испытанных образцов - 30 шт (по 6 штук на каждый диаметр).

Значение предела прочности сцепления с бетоном тг рассчитывали по формуле:

P

τr = , cLfb

где Р это прилагаемая нагрузка, с это номинальная длина окружности стержня, L^b это длина заделки стержня в бетон.

Рис. 4 - Схема установки стержня в бетонный образец для испытания на сцепление с бетоном Fig. 4 - Scheme of installing rod in the concrete specimen for testing adhesion to concrete

Оценку щелочестойкости композитной арматуры проводили путем погружения их в водный раствор щелочи посредством внешнего воздействия щелочной среды на стержни с последующим испытанием на растяжение и определением предела прочности сцепления с бетоном. Торцевые поверхности стержней покрывались тонким слоем эпоксидной смолы, чтобы избежать проникания щелочного раствора в массив стержня. Щелочной раствор, моделирующий жидкую фазу бетона, имел состав: 8.0 г NaOH и 22.4 г КОН на 1 л дистиллированной воды. Значение pH щелочного раствора составляло 12.8. Испытывались образцы диаметрами 4 мм, 6 мм, 8 мм, 10 мм и 12 мм и длиной 250 мм. Общее количество испытанных образцов - 60 шт, из которых 30 штук испытывались после выдержки в щелочной среде на растяжение (по 6 штук на каждый диаметр) и 30 штук (по 6 штук на каждый диаметр) - на сцепление с бетоном.

Для определения изменения предела прочности при растяжении образцы композитной арматуры высушивались до постоянной массы при температуре (100±2) °С. Далее образцы помещались в щелочной раствор с постоянной температурой (60±3) °С на 30 сут. После выдержки образцы вынимались из щелочного раствора, промывались в дистиллированной воде и высушивались при температуре (100±2) °С в течение 4 ч. Затем на стержни устанавливались испытательные муфты и проводилось испытание на растяжение до полного разрушения. Изменение предела прочности при растяжении, △ о , % рассчитывали по формуле:

σ В 1 - σ В

∆ σ В = В 1 В , (4)

σВ где ов1 это предел прочности при растяжении после выдержки в щелочной среде, ов это предел прочности при растяжении в исходном состоянии.

Для определения изменения предела прочности сцепления с бетоном образцы композитной арматуры погружались в щелочной раствор с постоянной температурой (60±3) °С на 30 сут. После выдержки в щелочном растворе на один конец арматурных стержней устанавливали испытательную муфту, предназначенную для крепления его с испытательной машиной, второй конец арматурных стержней, выдержанный в щелочном растворе, устанавливали в бетонную смесь, залитую в цилиндрическую форму. Испытание на предел прочности сцепления с бетоном проводили на 28 сут твердения бетонных образцов.

Изменение предела прочности сцепления с бетоном, △ тг , % рассчитывали по формуле:

τ - τ

∆ τ r = r 1 r , (5)

τr где тг1 это предел прочности сцепления с бетоном после выдержки в щелочной среде, т1 это предел прочности сцепления с бетоном в исходном состоянии.

Предельная температура эксплуатации композитной арматуры определялась как температура начала размягчения композитной арматуры по результатам термомеханических испытаний. Испытывались образцы диаметрами 4 мм, 6 мм, 8 мм, 10 мм и 12 мм и длиной 12d. Длина рабочего участка образцов находилась в пределах 9d±2 мм. Общее количество испытанных образцов - 30 штук (по 6 штук на каждый диаметр). Во время испытания образец на двух опорах размещался в нагревательной камере, охлажденной до комнатной температуры. После чего образец изгибали через нажимной наконечник нагружающего механизма пока приложенная к нему нагрузка не станет равной 10% значения разрушающей нагрузки. После включения нагревательной камеры регистрировали значение температуры в камере и соответствующие ей значения силы сопротивления образца изгибу в течение всего периода испытания. Предельную температуру эксплуатации рассчитывали согласно методике ГОСТ 31938 “Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия”.

-

3 Результаты и обсуждения / Results and Discussion

3.1 Прочность арматуры при различных видах НДС

Результаты испытаний на определение предела прочности при растяжении, сжатии и поперечном срезе арматуры различного диаметра представлены таблице 1.

Таблица 1. Предел прочности при растяжении, сжатии, поперечном срезе и сцеплении с бетоном Table 1. Tensile, compressive, transverse and adhesion strengths to concrete

|

Диаметр, мм |

4 |

6 |

8 |

10 |

12 |

|

Предел прочности при растяжении, МПа |

1320 |

1338.2 |

1204.7 |

1204.7 |

1079.6 |

|

Предел прочности при сжатии, МПа |

518.1 |

519.7 |

468.7 |

405.2 |

426 |

|

Предел прочности при поперечном срезе, МПа |

244.6 |

250.3 |

217.8 |

222.2 |

237.8 |

|

Предел прочности сцепления с бетоном, МПа |

12.6 |

15.9 |

14.1 |

13.3 |

14.2 |

Зависимость прочности арматуры от диаметра представлена на рисунке 5.

СП CL

-С со

» » »

0 4 0 6 0 8

♦ ♦

0 10 0 12

tensile compressive shear adhesion strength to concrete

Рис.5. Зависимость прочности арматуры от ее диаметра

Fig.5. Dependence of fiber-reinforced polymer bars strength on its diameter

Как видно из рисунка 1 прочность на растяжение и сжатие зависит от диаметра стержня. Аналогичные результаты представлены в работе [25]. Предел прочности при растяжении арматурного стержня с диаметром 12 мм оказался на 18.2 % меньше, чем для арматурного стержня с диаметром 4 мм, предел прочности при сжатии арматурного стержня с диаметром 12 мм оказался на 17.8 % меньше, чем для арматурного стержня с диаметром 4 мм. Прочность сцепления с бетоном увеличилась на 12.7 % при увеличении диаметра стержня с 4 мм на 12 мм. Авторы [33] также сообщают об увеличении прочности сцепления с бетоном при увеличении площади поверхности арматурного стержня. Прочность при поперечном срезе изменяется незначительно в стержнях с различными диаметрами.

3.2 Прочность арматуры после выдержки в щелочной среде

Оценку щелочестойкости композитной арматуры проводили путем сравнения предела прочности сцепления с бетоном и предела прочности при растяжении арматурных стержней после выдержки в щелочной среде с арматурными стержнями, хранившимися в стандартных условиях.

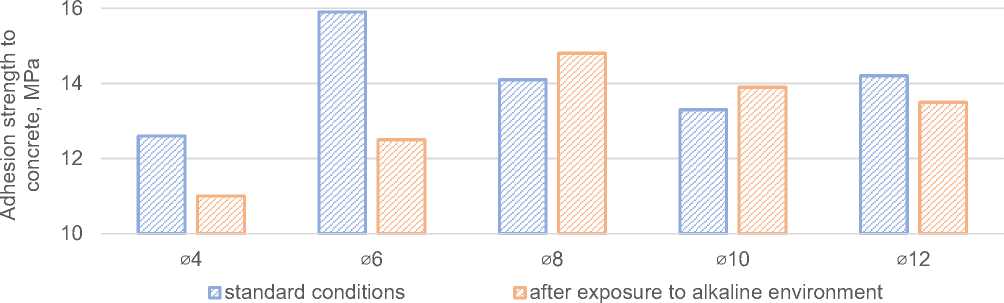

Влияние щелочной среды на предел прочности сцепления арматуры различного диаметра с бетоном представлены в таблице 2 и на рисунке 6.

Таблица 2. Предел прочности сцепления арматуры с бетоном

Table 2. Limit strength of adhesion of reinforcement to concrete

|

Диаметр, мм |

4 |

6 |

8 |

10 |

12 |

|

Предел прочности сцепления с бетоном, МПа |

12.6 |

15.9 |

14.1 |

13.3 |

14.2 |

|

Предел прочности сцепления с бетоном после выдержки в щелочной среде, МПа |

11 |

12.5 |

14.8 |

13.9 |

13.5 |

|

Снижение предела прочности сцепления с бетоном после выдержки в щелочной среде, % |

-12.7 |

-21.4 |

+5.0 |

+4.5 |

-5.0 |

Рис.6. Влияние щелочной среды на предел прочности сцепления с бетоном

Fig.6. The influence of alkaline environment on tensile strength of adhesion to concrete

Как видно из рисунка 6 прочность сцепления арматуры с бетоном уменьшается на 5-21% после выдержки в щелочной среде для диаметров стержней 4 мм, 6 мм и 12 мм и увеличивается на 4.5-5% для стержней диаметрами 8 мм и 10 мм. В исследовании [34] с аналогичным pH сообщается о похожих результатах - уменьшении прочности сцепления на 1 - 16%.

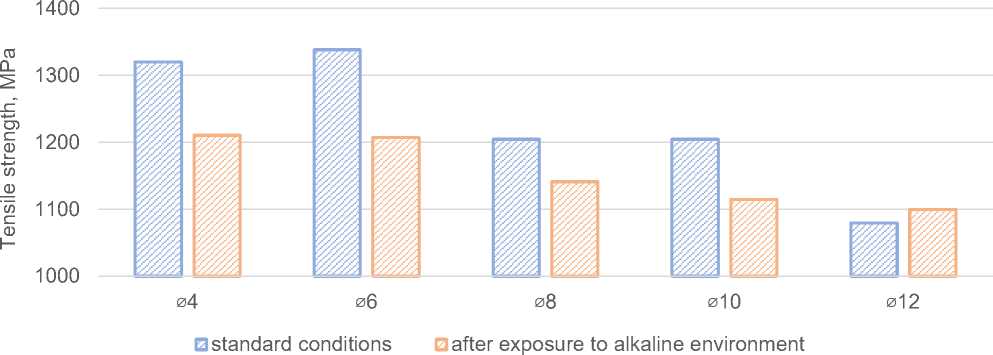

Влияние щелочной среды на предел прочности при растяжении арматуры различного диаметра представлены в таблице 3 и на рисунке 7.

Таблица 3. Предел прочности при растяжении арматуры

Table 3. Tensile strength of fiber reinforced polymer bars

|

Диаметр, мм |

4 |

6 |

8 |

10 |

12 |

|

Предел прочности при растяжении, МПа |

1320 |

1338.2 |

1204.7 |

1204.7 |

1079.6 |

|

Предел прочности при растяжении после выдержки в щелочной среде, МПа |

1214.8 |

1203 |

1132.1 |

1112.6 |

1099.5 |

|

Снижение предела прочности при растяжении после выдержки в щелочной среде, % |

-8.0 |

-10.1 |

-6.0 |

-7.6 |

+1.8 |

Рис.7. Влияние щелочной среды на предел прочности при растяжении

Fig.7. Effect of alkaline environment on tensile strength

Как видно из рисунка 7 прочность при растяжении уменьшается на 6-10% после выдержки в щелочной среде для диаметров стержней от 4 мм до 10 мм. В исследовании [35] с аналогичным pH, но втрое большей временной выдержкой образцов в щелочной среде сообщается о похожих результатах - уменьшении прочности при растяжении на 7 %.

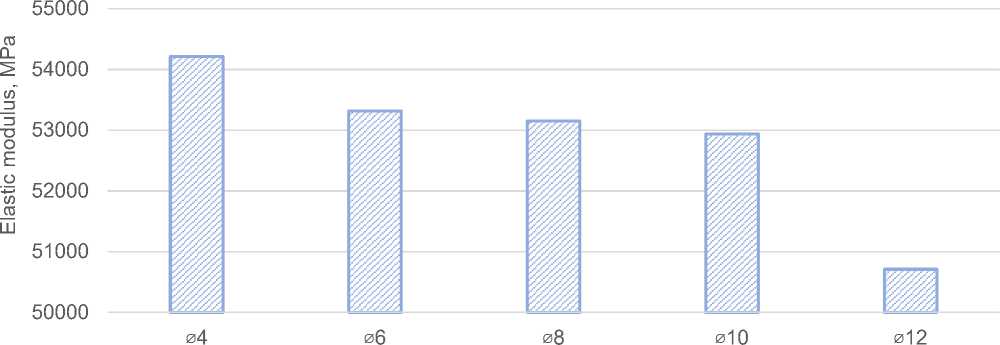

3.3 Модуль упругости арматуры

Результаты испытаний на определение модуля упругости при растяжении арматуры различного диаметра представлены таблице 4 и на рисунке 8.

Таблица 4. Модуль упругости при растяжении

Table 4. Tensile modulus of elasticity

|

Диаметр, мм |

4 |

6 |

8 |

10 |

12 |

|

Модуль упругости при растяжении, МПа |

54212.5 |

53317.2 |

53150.6 |

52937.1 |

50711.9 |

Рис.8. Модуль упругости композитной арматуры различного диаметра

Fig.8. Modulus of elasticity of fiber reinforced polymer bars of various diameters

Как видно из рисунка 8 модуль упругости при растяжении уменьшается с увеличением диаметра арматурного стержня. Модуль упругости арматурного стержня с диаметром 12 мм оказался на 6.5 % меньше, чем для арматурного стержня с диаметром 4 мм. Аналогичные результаты представлены в работе [25].

3.4 Предельная температура эксплуатации арматуры

Результаты испытаний на определение предельной температуры эксплуатации арматуры различного диаметра представлены таблице 5.

Таблица 5. Предельная температура эксплуатации

|

Диаметр, мм |

4 |

6 |

8 |

10 |

12 |

|

Предельная температура эксплуатации, °С |

92 |

99 |

92 |

101 |

90 |

Результаты экспериментальных исследований других авторов подтверждают использование стеклопластиковых изделий при температурах до 90-100 °С без повреждений [36] и снижение механических свойств при воздействии температур выше температуры стеклования смолы, которая обычно находится в диапазоне 65 - 120 °С [37], [38].

3.5 Сравнение характеристик стеклопластиковой и металлической арматуры

Сравнение результатов полученных механических характеристик композитной стеклопластиковой арматуры с результатами экспериментальных исследований стальной арматуры классов A-III, А-IV и их аналогов в других странах представлены в таблице 6.

Таблица 6. Сравнение характеристик стеклопластиковой и металлической арматуры Table 6. Comparison of characteristics of fiber-reinforced polymer and metal bars

|

Характеристики |

Стеклопластиковая арматура |

Стальная арматура |

|

Предел прочности при растяжении, МПа |

1080-1339 |

590-883 [39], [40] |

|

Предел прочности при сжатии, МПа |

405-520 |

355-400 [41] |

|

Предел прочности сцепления с бетоном, МПа |

12.6-15.9 |

6.3 - 9.5 [39], [42] |

|

Модуль упругости при растяжении, ГПа |

50.7-54.2 |

200-210 [25], [40] |

Как видно из таблицы 6 стеклопластиковая арматура по своим механическим характеристикам превосходит стальную арматуру по всем показателям, кроме модуля упругости, который практически в 4 раза ниже, чем у стальной арматуры. Усредненное значение предела прочности при растяжении стеклопластиковой арматуры выше на 65 %, чем у стальной арматуры, предела прочности при растяжении - на 23%, предела прочности сцепления с бетоном - на 80%.

-

4 Выводы / Conclusions

Проведены экспериментальные исследования физико-механических характеристик стеклопластиковой арматуры, применяемой для армирования бетонных конструкций. По результатам исследования можно сделать следующие выводы:

-

1. Экспериментально установленные физико-механические характеристики стеклопластиковой арматуры показали следующие значения: предел прочности при растяжении -1080-1338 МПа, предел прочности при сжатии - 405-520 МПа, предел прочности при поперечном срезе 218-250 МПа, предел прочности сцепления с бетоном - 12.6-15.9 МПа, модуль упругости 50.7-54.2 ГПа. Предел прочности при растяжении арматурного стержня с диаметром 12 мм оказался на 18.2 % меньше, чем для арматурного стержня с диаметром 4 мм, предел прочности при сжатии - на 17.8 % меньше, чем для арматурного стержня с диаметром 4 мм. Прочность сцепления с бетоном увеличилась на 12.7 % при увеличении диаметра стержня с 4 мм на 12 мм. Прочность при поперечном срезе изменяется незначительно в стержнях с различными диаметрами. Модуль упругости арматурного стержня с диаметром 12 мм оказался на 6.5 % меньше, чем для арматурного стержня с диаметром 4 мм.

-

2. Выдержка образцов в щелочной среде негативно влияет на механические характеристики стеклопластиковой арматуры: прочность сцепления арматуры с бетоном уменьшается на 5-21% для диаметров стержней 4 мм, 6 мм и 12 мм, прочность при растяжении - на 6-10% для диаметров стержней от 4 мм до 10 мм.

-

3. Предельная температура эксплуатации стеклопластиковой арматуры составляет 92 °С -101 °С в зависимости от диаметра.

-

4. Стеклопластиковая арматура по своим механическим характеристикам превосходит стальную арматуру по всем показателям, кроме модуля упругости, который практически в 4 раза ниже, чем у стальной арматуры. Усредненное значение предела прочности при растяжении стеклопластиковой арматуры выше на 65 %, чем у стальной арматуры, предела прочности при растяжении - на 23%, предела прочности сцепления с бетоном - на 80%.

5 Acknowledgments

-

6 Fundings

The research was funded by the Ministry of Science and Higher Education of the Russian Federation as the grant of Self-Healing Construction Materials (contract No. 075-15-2021-590 dated 04.06.2021).

Список литературы Механические свойства армированных полимерных стержней при различных видах напряженно-деформированного состояния

- Anisimov, A. V., Tryasunov, V.S., Shultceva, E.L., Sokolov, J. V. and Mudry, F. V. (2018) Epoxy Vinyl Ester Binder for Fire-Resistant Marine Fiberglass Plastics. Inorganic Materials: Applied Research, Pleiades Publishing, 9, 1116–1122. https://doi.org/10.1134/S2075113318060011.

- Gopanna, A., Rajan, K.P., Thomas, S.P. and Chavali, M. (2019) Polyethylene and Polypropylene Matrix Composites for Biomedical Applications. Materials for Biomedical Engineering: Thermoset and Thermoplastic Polymers, Elsevier, 175–216. https://doi.org/10.1016/B978-0-12-816874-5.00006-2.

- Alexandrov А.V., Balagurov V.B., Lisichkin S.Е., Rubin О.D. (2016) New Technology of HES Repair Using Reinforcement with Composite Materials. Izvestiya B.E. Vedeneev VNIIG, 280, 3-9. Https://Www.Elibrary.Ru/Item.Asp?Id=26211163.

- Gerfanova O. A., Osipov P. V., Frolov K. E. (2019) Civil Structures External Reinforcement System with Polymer Composites Based on Carbon Fibers for Hydrotechnical Construction. Izvestiya B.E. Vedeneev VNIIG, 291, 36-46. Https://Www.Elibrary.Ru/Item.Asp?Id=37641008.

- Kavkazskiy, V.N., Kirsanova, T.A., Usanova, K.I. and Vafaeva, K.M. (2023) Drainage Bridge Trays Made of Glass Fiber Reinforced Polymer: Physical, Mechanical and Operational Properties. Строительство уникальных зданий и сооружений, 110, 10919–10919. https://doi.org/10.4123/CUBS.109.19.

- Vasyutkin E.S, Galushko, M.M., Lazarev, Yu.G., Dzhalalov, A.I. and Burin, D.L. (2022) Strength Calculation of a Suspended Bridge Tray from Polymer Composite Materials [Prochnostnoj Raschyot Podvesnogo Mostovogo Lotka Iz Polimernyh Kompozicionnyh Materialov]. Route navigator [Putevoj navigator], 51, 50–53. https://www.elibrary.ru/item.asp?id=48698591.

- Pinyazhin, S., Ivanov, A., Yashnov, A. and Ermolov, Y. (2022) Structural Solutions of the Superstructure with Elements Made of Polymer Composite Material. AIP Conference Proceedings, American Institute of Physics Inc., 2647. https://doi.org/10.1063/5.0118648/16233660/060037_1_ONLINE.PDF.

- Sharma, H., Kumar, A., Rana, S., Sahoo, N.G., Jamil, M., Kumar, R., Sharma, S., Li, C., Kumar, A., Eldin, S.M. and Abbas, M. (2023) Critical Review on Advancements on the Fiber-Reinforced Composites: Role of Fiber/Matrix Modification on the Performance of the Fibrous Composites. Journal of Materials Research and Technology, Elsevier, 26, 2975–3002. https://doi.org/10.1016/J.JMRT.2023.08.036.

- Wu, G., Ren, Y., Du, J., Wang, H. and Zhang, X. (2023) Mechanical Properties and Failure Mechanism Analysis of Basalt-Glass Fibers Hybrid FRP Composite Bars. Case Studies in Construction Materials, Elsevier, 19, e02391. https://doi.org/10.1016/J.CSCM.2023.E02391.

- Navaratnam, S., Selvaranjan, K., Jayasooriya, D., Rajeev, P. and Sanjayan, J. (2023) Applications of Natural and Synthetic Fiber Reinforced Polymer in Infrastructure: A Suitability Assessment. Journal of Building Engineering, Elsevier, 66, 105835. https://doi.org/10.1016/J.JOBE.2023.105835.

- Karim, M.A., Abdullah, M.Z., Deifalla, A.F., Azab, M. and Waqar, A. (2023) An Assessment of the Processing Parameters and Application of Fibre-Reinforced Polymers (FRPs) in the Petroleum and Natural Gas Industries: A Review. Results in Engineering, Elsevier, 18, 101091. https://doi.org/10.1016/J.RINENG.2023.101091.

- Ding, S., Zou, B., Zhuang, Y., Wang, X., Feng, Z. and Liu, Q. (2023) Effect of Printing Design and Forming Thermal Environment on Pseudo-Ductile Behavior of Continuous Carbon/Glass Fibers Reinforced Nylon Composites. Composite Structures, Elsevier, 322, 117362. https://doi.org/10.1016/J.COMPSTRUCT.2023.117362.

- Vatin, N., Ilizar, M. and Nurmukhametov, R. (2020) Composite Helical Micro Pile’s Bearing Capacity. IOP Conference Series: Materials Science and Engineering, Institute of Physics Publishing, 890. https://doi.org/10.1088/1757-899X/890/1/012037.

- Belyi, A.A., and Artem’ev, V.S. (2019) Pipes: From Reed to Fiberglass [Truby: Ot Trostnika Do Stekloplastika]. Route navigator [Putevoj navigator], 38(64), 32–37. https://www.elibrary.ru/item.asp?id=37285709.

- Fang, Y., Chen, P., Huo, R., Liang, Y., Wang, L. and Liu, W. (2018) Hygrothermal Ageing of Polymeric Sandwich Structures Used in Structural Engineering. Construction and Building Materials, Elsevier, 165, 812–824. https://doi.org/10.1016/J.CONBUILDMAT.2018.01.072.

- Yuan, G., Bai, Y., Jia, Z., Lau, K. tak and Hung, P. yan. (2019) Structural Deformation Performance of Glass Fiber Reinforced Polymer Composite Beam Actuated by Embedded Indented SMA Wires. Composites Part B: Engineering, Elsevier, 159, 284–291. https://doi.org/10.1016/J.COMPOSITESB.2018.09.101.

- Bekker, А.Т. and Umansky, А.М. (2016) Application of Basalt-Plastic Reinforcement in the Structures of Offshore Hydroengineering Constructions. Izvestiya B.E. Vedeneev VNIIG, 282, 61–75. https://www.elibrary.ru/item.asp?id=27638901.

- Morales, C.N., Claure, G., Emparanza, A.R. and Nanni, A. (2021) Durability of GFRP Reinforcing Bars in Seawater Concrete. Construction and Building Materials, Elsevier, 270, 121492. https://doi.org/10.1016/J.CONBUILDMAT.2020.121492.

- Jabbar, S.A.A. and Farid, S.B.H. (2018) Replacement of Steel Rebars by GFRP Rebars in the Concrete Structures. Karbala International Journal of Modern Science, No longer published by Elsevier, 4, 216–227. https://doi.org/10.1016/J.KIJOMS.2018.02.002.

- Korotkiy, A.S. and Ivanov, A.N. (2022) Unification of Superstructures Having Load-Bearing Elements Made of Fiber-Reinforced Polymer Composites. Vestnik MGSU, Moscow State University of Civil Engineering, 352–364. https://doi.org/10.22227/1997-0935.2022.3.352-364.

- Begunova, N. V and Vozmishchev, V.N. (2017) Comparative Evaluation of Strength, Rigidity and Crack Resistance of Concrete Structures Reinforced with Fiberglass Rebar and Steel Rebar. Intellekt. Sist. Proizv., Kalashnikov Izhevsk State Technical University, 15, 69. https://doi.org/10.22213/2410-9304-2017-4-69-74.

- Wu, W., He, X., Yang, W., Alam, M.S., Wei, B. and He, J. (2023) Degradation Factors and Microstructure Degradation Characteristics of B/GFRP Bars in Harsh Environment: A Review. Construction and Building Materials, Elsevier, 366, 130246. https://doi.org/10.1016/J.CONBUILDMAT.2022.130246.

- Khan, Q., Sheikh, M. and Hadi, M. (2015) Tension and Compression Testing of Fibre Reinforced Polymer (FRP) Bars. Faculty of Engineering and Information Sciences - Papers: Part A. https://ro.uow.edu.au/eispapers/5008.

- Zhou, Z., Meng, L., Zeng, F., Guan, S., Sun, J. and Tafsirojjaman, T. (2023) Experimental Study and Discrete Analysis of Compressive Properties of Glass Fiber-Reinforced Polymer (GFRP) Bars. Polymers 2023, Vol. 15, Page 2651, Multidisciplinary Digital Publishing Institute, 15, 2651. https://doi.org/10.3390/POLYM15122651.

- Reichenbach, S., Preinstorfer, P., Hammerl, M. and Kromoser, B. (2021) A Review on Embedded Fibre-Reinforced Polymer Reinforcement in Structural Concrete in Europe. Construction and Building Materials, Elsevier, 307, 124946. https://doi.org/10.1016/J.CONBUILDMAT.2021.124946.

- Mazzuca, P., Firmo, J.P., Correia, J.R. and Castilho, E. (2022) Influence of Elevated Temperatures on the Mechanical Properties of Glass Fibre Reinforced Polymer Laminates Produced by Vacuum Infusion. Construction and Building Materials, Elsevier, 345, 128340. https://doi.org/10.1016/J.CONBUILDMAT.2022.128340.

- Begunova, N. V. and Vozmishchev, V.N. (2021) Temperature Distribution Based on Fire Resistance Tests in Fiberglass Reinforced Concrete Beams. Вестник гражданских инженеров, Saint Petersburg State University of Architecture and Civil Engineering (SPSUACE), 18, 54–63. https://doi.org/10.23968/1999-5571-2021-18-3-54-63.

- Yang, Y., Xian, G., Li, H. and Sui, L. (2015) Thermal Aging of an Anhydride-Cured Epoxy Resin. Polymer Degradation and Stability, Elsevier, 118, 111–119. https://doi.org/10.1016/J.POLYMDEGRADSTAB.2015.04.017.

- Al-Salloum, Y.A., El-Gamal, S., Almusallam, T.H., Alsayed, S.H. and Aqel, M. (2013) Effect of Harsh Environmental Conditions on the Tensile Properties of GFRP Bars. Composites Part B: Engineering, Elsevier, 45, 835–844. https://doi.org/10.1016/J.COMPOSITESB.2012.05.004.

- De Araújo Moura, R.C., Ribeiro, D.V. and Lopes Lima, P.R. (2021) Mechanical Damage Assessment of GFRP Rebars with Different Resins Due to Hydrothermal Aging. Materials Research, ABM, ABC, ABPol, 24, e20210172. https://doi.org/10.1590/1980-5373-MR-2021-0172.

- Ermoshin, N. and Ismailov, A. (2021) The Qualimetric Method for Optimising the Selection of Components for Making High Quality Asphalt-Concrete Mixes. Lecture Notes in Civil Engineering, Springer Science and Business Media Deutschland GmbH, 141, 339–350. https://doi.org/10.1007/978-3-030-67654-4_37.

- Baran, I. (2023) Introduction to Pultrusion. Pultrusion, Elsevier, 1–16. https://doi.org/10.1016/B978-0-32-391613-4.00002-1.

- Pei, Z. and Wei, Y. (2022) Prediction of the Bond Strength of FRP-to-Concrete under Direct Tension by ACO-Based ANFIS Approach. Composite Structures, Elsevier, 282, 115070. https://doi.org/10.1016/J.COMPSTRUCT.2021.115070.

- Bazli, M., Ashrafi, H. and Oskouei, A.V. (2017) Experiments and Probabilistic Models of Bond Strength between GFRP Bar and Different Types of Concrete under Aggressive Environments. Construction and Building Materials, Elsevier, 148, 429–443. https://doi.org/10.1016/J.CONBUILDMAT.2017.05.046.

- Spagnuolo, S., Rinaldi, Z., Donnini, J. and Nanni, A. (2021) Physical, Mechanical and Durability Properties of GFRP Bars with Modified Acrylic Resin (Modar) Matrix. Composite Structures, Elsevier, 262, 113557. https://doi.org/10.1016/J.COMPSTRUCT.2021.113557.

- Zima, B. and Krajewski, M. (2022) The Vibration-Based Assessment of the Influence of Elevated Temperature on the Condition of Concrete Beams with Pultruded GFRP Reinforcement. Composite Structures, Elsevier, 282, 115040. https://doi.org/10.1016/J.COMPSTRUCT.2021.115040.

- Robert, M., Cousin, P. and Benmokrane, B. (2009) Behaviour of GFRP Reinforcing Bars Subjected to Extreme Temperatures. Proceedings, Annual Conference - Canadian Society for Civil Engineering, 3, 1587–1596. https://doi.org/10.1061/(ASCE)CC.1943-5614.0000092.

- Ashrafi, H., Bazli, M., Jafari, A. and Ozbakkaloglu, T. (2020) Tensile Properties of GFRP Laminates after Exposure to Elevated Temperatures: Effect of Fiber Configuration, Sample Thickness, and Time of Exposure. Composite Structures, Elsevier, 238, 111971. https://doi.org/10.1016/J.COMPSTRUCT.2020.111971.

- Kiran, T., Anand, N., Mathews, M.E., Kanagaraj, B., Andrushia, A.D., Lubloy, E. and G, J. (2022) Investigation on Improving the Residual Mechanical Properties of Reinforcement Steel and Bond Strength of Concrete Exposed to Elevated Temperature. Case Studies in Construction Materials, Elsevier, 16, e01128. https://doi.org/10.1016/J.CSCM.2022.E01128.

- Jin, L., Liu, K., Zhang, R., Yu, W. and Du, X. (2023) Bond Behavior between Steel Bar and Concrete Considering Cryogenic Temperatures and Confinement. Case Studies in Construction Materials, Elsevier, 18, e01856. https://doi.org/10.1016/J.CSCM.2023.E01856.

- Silvestru, V.A., Ariza, I. and Taras, A. (2023) Structural Behaviour of Point-by-Point Wire Arc Additively Manufactured Steel Bars under Compressive Loading. Journal of Constructional Steel Research, Elsevier, 207, 107982. https://doi.org/10.1016/J.JCSR.2023.107982.

- Cos-Gayón López, F., Benlloch Marco, J. and Calvet Rodríguez, V. (2021) Influence of High Temperatures on the Bond between Carbon Fibre-Reinforced Polymer Bars and Concrete. Construction and Building Materials, Elsevier, 309, 124967. https://doi.org/10.1016/J.CONBUILDMAT.2021.124967.