Метод диагностики оборудования, машин и механизмов

Автор: Семенов Я.С., Адамов Р.Г.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-3 т.13, 2011 года.

Бесплатный доступ

Предлагается новый бесконтактный метод определения зоны пластической деформации при испытаниях на предельные нагрузки оборудования, машин и механизмов. В основе метода лежит измерение размера теплового поля, проявляющегося при деформации, с помощью тепловизора, что позволяет определить предельно допустимую нагрузку на узлы оборудования, машин и механизмов. Исследуются деформационные поля полимерных материалов с помощью тепловизора при одноосном нагружении. Исследована кинетика деформации и теплового поля. Показана взаимосвязь поля деформаций и теплового поля.

Бесконтактная диагностика, тепловизор, контроль служебных свойств в машиностроении

Короткий адрес: https://sciup.org/148199693

IDR: 148199693 | УДК: 541.64:

Текст научной статьи Метод диагностики оборудования, машин и механизмов

Исследование оборудования, машин и механизмов является очень важной проблемой, решение которой позволит экономно проектировать и применять более широкий спектр конструкционных материалов. Известно, что при нагружении в конструкционном материале происходит рассеяние механической энергии, вследствие чего работа внешних сил частично «запасается» в виде упругих деформаций и частично рассеивается в виде тепла. Рассеяние тепла происходит в области высокой пластичности, достигая максимума в зоне отрыва. Одним из успешных методов исследования и контроля может стать бесконтактный метод измерения деформаций и напряжений с помощью тепловизора [1-2]. Для оценки чувствительности исследуются полимерные материалы. Полимерные материалы широко используются в машиностроении с широким спектром назначений, благодаря многим свойствам, например, они легче, чем металлические детали, химическая и коррозионная устойчивость и т.д. [1-2].

Цель работы – исследование деформационных полей конструкционных полимерных материалов с помощью тепловизора, в том числе с концентраторами напряжений.

Материалы и методика исследований. Исследовались полимерные материалы – полиэтилены марки ПЭ80, ПЭ63, ударопрочный полистирол – УПС, полиамид – ПА, ПЭВП по ГОСТ 11262-80.

Адамов Радий Герасимович – заместитель заведующего кафедрой

Для экспериментального исследования кинетики деформирования и разрушения гладких образцов был использован тепловизор «ТКВр-ИФП», предельная чувствительность 0,03 К, диапазон измеряемых температур 293318 К, пространственное разрешение не менее 0,5 мм, частота кадров – 20 кадров/с, характерная рабочая длина волны 2,9 мкм, функция анализа термограмм и т.д. Механические испытания на одноосное растяжение образцов проводились на универсальной испытательной машине «Instron-1195».

Исследования проводились на плоских образцах, изготовленных из полиэтиленов марки ПЭ80, ПЭ63, ударопрочного полистирола (УПС), полиамида (ПА). Гладкие образцы из полиэтилена марки ПЭ80 вырезались из трубы. Размеры рабочей части образцов следующие: ПЭ80 - 60,5 x 9 x 10,8 мм; УПС -72 x 10 x 3 мм; ПА - 62 x 9,9 x 4,3 мм. Скорость нагружения для: ПЭ80, ПЭ63 - 3,3 - 10-4 м - с-1, УПС и ПА - 0,83 - 10-4 м - с-1. Кроме того, испытывались образцы с концентратором напряжения. Испытанию подвергались образцы из полимерного материала ПЭВП по ГОСТ- 1126280, чтобы проверить чувствительность метода, т.к. обычно при разрушении полимерных материалов выделение тепла незначительно. Это образцы: а) гладкий образец; б) образец с V-образным надрезом.

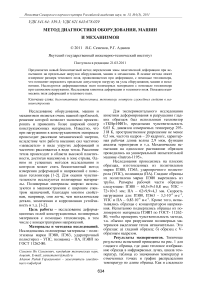

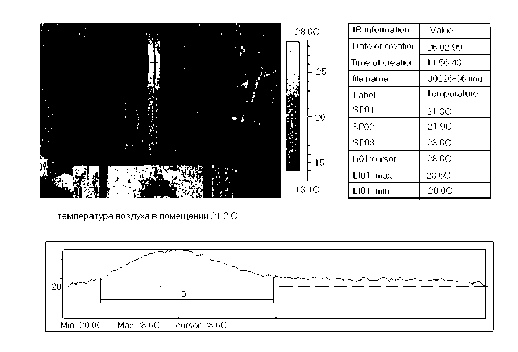

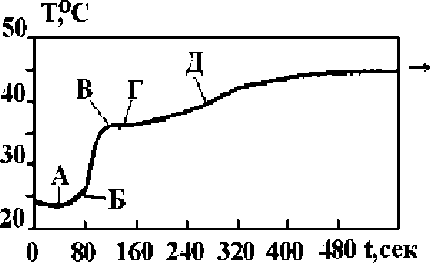

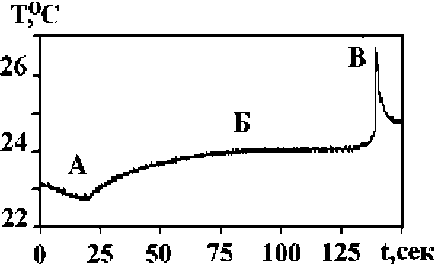

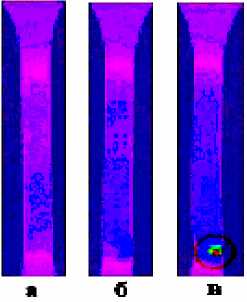

Результаты экспериментов. Типичные результаты испытаний приведены на рис. 1 для гладкого образца, где дано тепловое изображение образца в инфракрасных лучах, шкала температур, таблица со значениями температур в отмеченных точках и график распределения температур по длине образца. Как и следовало ожидать в зоне пластической деформации, имеет место значительное повышение температуры, длину которой обозначим буквой а, ширину образца буквой b, толщину буквой h. В ходе проведения экспериментов анализировалось тепловое изображение образца в реальном времени с последующим отображением в виде графиков распределения температуры вдоль вертикальной осевой линии образца в различные моменты времени, изменения температуры со временем для выбранной точки, а также графики изменений во времени максимальной Тмакс, минимальной Tмин и средней Tср температур на выделенном участке поверхности образца. Типичные результаты испытаний приведены на рис. 1 для гладкого образца, где дано тепловое изображение образца в инфракрасных лучах, шкала температур, таблица со значениями температур в отмеченных точках и график распределения температур по длине образца. Как и следовало ожидать в зоне пластической деформации, имеет место значительное повышение температуры. На рис. 2 приведены типичные результаты испытаний образца с острым V-образным надрезом. Все обозначения выходных данных такие же, как и у гладкого образца. Уменьшение диссипаци-онного объема при наличии надреза ясно видно при сравнении результатов приведенных на рис. 1-2, что происходит из-за концентрации напряжений на кончике надреза [3-4].

Рис.1. Растяжение гладкого образца. Шкала температур. Таблица с исходными данными и значениями температур в отмеченных точках. График изменения температуры

Эти данные позволяют с достаточной точностью и высокой экспресностью определить диссипативный объем (ослабленный узел), который содержит все виды поглощенной энергии в зоне пластической деформации. При этом в конструкторских расчетах можно будет учитывать и узлы концентрации напряжений, такие как сварочные швы, болтовые соединения, зоны углового перехода и т.д. Кроме того, такие исследования актуальны при исследовании опытных образцов.

Рис. 2. Растяжение образца с острым надрезом. Шкала температур. Таблица с исходными данными и значениями температур в отмеченных точках. График изменения температуры

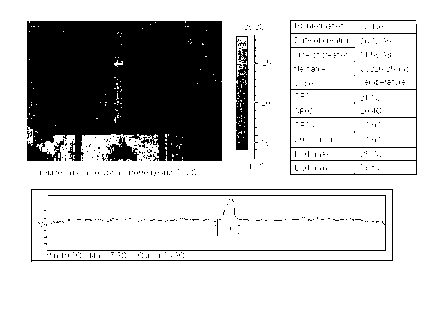

На рис. 3 представлены термограммы гладкого образца из ПЭ80, характеризующие кинетику развития теплового поля по образцу и соответствующие различным стадиям деформирования. Динамика развития максимальной температуры в зависимости от времени дана на рис. 4. Анализ термограмм показал следующее. Деформирование в начальной области упругой сопровождается падением его температуры из-за релаксационных процессов по снятию внутренних напряжений (рис. 4, 5, 6). Аналогичное снижение температуры было показано калориметрическим методом в работе [5], которое авторы также отнесли к релаксационным процессам. Характер изменения теплового режима образцов из УПС совершенно другой по сравнению с ПЭ80, что отражается на графиках изменения температуры (рис. 4 и 5). При упругом деформировании снижается температура из-за релаксации внутренних напряжений (точка А). Снижение температуры на начальном этапе нагружения авторы работы [5] также объясняли релаксационными процессами.

Рис. 3. Термограммы образца из полиэтилена ПЭ80 в различные моменты времени: а – 94 сек., б – 110 сек., в – 145 сек., г – 245 сек., д – 499 сек., е – 562 сек. Темный цвет – зона максимальных деформации

Рис. 4. Изменение максимальной температуры в зависимости от времени с выделенного участка образца из полиэтилена марки ПЭ80 в процессе деформирования

Рис. 5. Изменение максимальной температуры с выделенного участка образца из ударопрочного полистирола (УПС)

Дальнейшее повышение температуры идет с нарастанием в соответствии с деформацией. Перед разрывом происходит резкий скачок температуры (рис. 5). При этом постоянное значение максимальной температуры соответствует неизменной величине усилия.

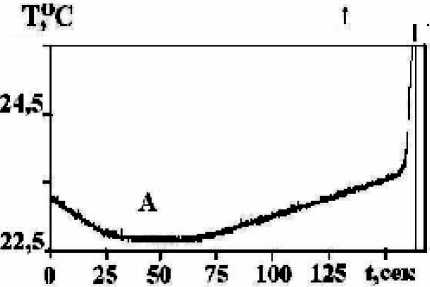

Полиамид (ПА). Разогрев данного материала, так же как и для УПС, локализуется в месте будущего разрыва (рис. 4). Вначале происходит снижение температуры образца из-за релаксации внутренних напряжений (до точки А), а затем нагрев всего образца. Но поскольку данный материал более жесткий, локальный нагрев наступает незадолго до разрыва образца (рис. 5).

В целом для полимерных материалов можно указать возможные причины возникновения достаточно высоких внутренних напряжений, возникающих при изготовлении экспериментальных ГОСТ-образцов: процесс изготовления пластин на термопрессе; вырезка из пластины ГОСТ-образцов; возможно, структура процесса полимеризации или деструкции.

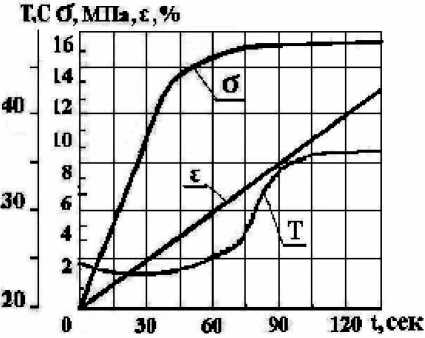

Анализ кривых напряжение-время и температура-время (рис. 6), показывает, что внутренние напряжения по своей величине не превышают величину упругих напряжений и при суммировании с внешним напряжением про- исходит их релаксация [7].

Рис. 6. Термограммы образца из полиамида (ПА) в различные моменты времени: а - 156 сек.; б - 167 сек.; в - 170 (перед разрушением виден очаг разрушения с большими деформациями - темный цвет).

Рис. 7. Изменение максимальной температуры образца из полиамида (ПА) в процессе деформирования.

Температура начинает возрастать при появлении пластических деформаций (разрывы химических связей рис. 8).

Рис. 8. Диаграммы деформирования полиэтилена ПЭ80 в зависимости от времени. Приведены кривые напряжения, относительной деформации и температуры

Выводы: применение тепловизора при исследовании деформационных явлений целесообразно.

Список литературы Метод диагностики оборудования, машин и механизмов

- Семенов, Я.С. Определение зоны пластической деформации в вязко-пластически-упругих материалах//Докл. РАН. 2004. Т. 389, № 1.

- Семенов, Я.С. Метод диагностики предельных нагрузок оборудования, машин и механизмов/Я.С. Семенов, А.М. Иванов, Е.С. Лукин//Машиностроитель. 2004. № 1.

- Кайгородов, Г.К. Влияние скорости охлаждения полиэтиленового сварного шва на его прочность/Г.К. Кайгородов, В.Ю. Каргин//Трубопроводы и экология. 2001. № 2. С. 13-14.

- Зайцев, К.И. Исследование сварного соединения полиэтиленовых труб./К.И. Зайцев, И.Ф. Истратов, В.Ф. Ляшенко, С.С. Волков//Применение пластмасс в машиностроении. -М., 1972. С. 53-57.

- Молчанов, Ю.М. Калориметрические исследования процесса растяжения полиэтилена/Ю.М. Молчанов, Г.А. Молчанова//Механика полимеров. 1970. № 4. С. 579-584.