Метод определения теплофизических характеристик слоя сыпучих сред с элементами импульсного теплового контроля

Автор: Шокина Ю.В., Власов А.Б., Шокин Г.О.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (63), 2015 года.

Бесплатный доступ

На кафедре технологий пищевых производств МГТУ разработан способ получения коптильного дыма с использованием ИК-энергоподвода. Способ устойчиво обеспечивает температуру пиролиза древесного топлива меньше 400 ºС. На кинетику нагрева слоя топлива - древесных опилок - влияет их насыпная плотность и влагосодержание. Ранее предложена методика расчета оптимальных режимов получения дыма, которая основана на системе дифференциальных уравнений тепло- и массообмена в ИК-дымогенераторе. В систему уравнений входят теплофизические характеристики (ТФХ) слоя топлива - объемная теплоемкость, коэффициент теплопроводности, коэффициент температуропроводности. Точное определение этих характеристик экспериментом влияет на точность расчета оптимальных режимов процесса с использованием разработанного программного обеспечения. Предложено определение ТФХ слоя древесных опилок по способу, в основе которого определение температурного перепада от поверхности, облучаемой ИК-импульсом, в глубину слоя и определение динамической зависимости нарастания температуры по толщине слоя во времени. Для измерения температуры облученной пористой поверхности слоя опилок предлагается использовать тепловизор.

Дымогенерация с ик-энергоподводом, древесные опилки, импульсный тепловой контроль, объемная теплоемкость, коэффициент теплопроводности, коэффициент температуропроводности

Короткий адрес: https://sciup.org/14040388

IDR: 14040388 | УДК: 664.951.3

Текст научной статьи Метод определения теплофизических характеристик слоя сыпучих сред с элементами импульсного теплового контроля

Актуальность проводимых исследований обусловлена приоритетами развития пищевой и перерабатывающей промышленности, сформулированными в «Стратегии развития пищевой и перерабатывающей промышленности Российской Федерации на период до 2020 года» (далее Стратегия) [1].

В среднесрочной перспективе основным приоритетом Стратегия называет проведение технического перевооружения пищевых предприятий для снижения энергопотребления и уменьшения вредных выбросов в окружающую среду. Недопустимо высокое энергопотребление и низкая энергоэффективность пищевого производства Стратегия обозначает одной из основных причин низкой конкурентоспособности вырабатываемой отечественной продукции как на внутреннем, так и на внешних рынках.

Приоритетами долгосрочного периода Стратегия называет переход пищевой промышленности к ресурсосберегающим технологиям и производство с минимальным воздействием на экологию.

В свете сказанного проблема энергоэффективности, энергосбережения биотехнологических процессов и аппаратов представляется, безусловно, важной и актуальной.

В 2011 году в МГТУ был разработан метод количественной термографии для оценки энергоэффективности теплового оборудования (коптильные камеры, дымогенера-торы, стерилизаторы) [2].

Разработанный метод позволяет получать объективные данные о техническом состоянии оборудования путем оценки величины тепловых потоков, исходящих от его поверхности в процессе эксплуатации.

Преимущества метода - это приемлемая точность, возможность выявления скрытых конструкционных дефектов оборудования, дистанционность, оперативность и универсальность.

Применение метода позволяет не только оценить энергоэффективность (отношение фактических энергозатрат на осуществление технологического процесса к энергии, подводимой к технологическому аппарату), но и разработать средства и методы повышения его надежности и экономичности.

Однако до настоящего времени отсутствуют литературные данные об использовании методов неразрушающего теплового контроля (теплового НК), в том числе импульсно- го теплового контроля (импульсный ТК) при определении теплофизических характеристик биотехнологического сырья и сыпучих материалов (объемной теплоемкости, коэффициента теплопроводности и коэффициента температуропроводности) – ключевых параметров, определяющих эффективность переноса, распределения и использования тепловой энергии в тепловых процессах [3].

Основной проблемой дымогенераторной техники, используемой в пищевой промышленности сегодня, является температура пиролиза древесного топлива выше 400-450 ºС, что способствует заражению коптильного дыма, а через него и готовой копченой продукции, опасными для здоровья человека соединениями – полиароматиче-скими углеводородами (ПАУ).

На кафедре технологий пищевых производств МГТУ разработан способ получения коптильного дыма в условиях регулируемого по температуре пиролиза с использованием ИК-энергоподвода [4].

В основе способа - подвод ИК-энергии к слою древесных опилок в количестве, согласованном с кинетикой его нагрева, зависимой от факторов, среди которых основными являются - удельная поверхность опилок и влагосодер-жание опилок в процессе дымогенерации. Все перечисленные параметры влияют на поглощательную, пропускательную и отражательную способности слоя топлива, от которых зависит количество поглощенной им лучистой энергии. Управление влажностью топлива, правильный учет его удельной поверхности позволяет достаточно надежно управлять температурой пиролиза, что сводит к минимуму риск образования ПАУ [4].

Основные технические количественные параметры, характеризующие работу существующей модели ИК-дымогенератора в сравнении с аналогичными данными дымо-генераторов, широко применяемых на предприятиях пищевой промышленности, приведены в таблице 1.

Представленные данные свидетельствуют, что ИК-дымогенератор (ИК ДГ-2у) имеет ряд конкурентных преимуществ перед другими дымогенераторами благодаря возможности вести процесс получения дыма при стабильной температуре и, как следствие этого, гарантировать высокую канцерогенную безопасность получаемой продукции.

Т а б л и ц а 1

Технико-экономические характеристики ИК-дымогенератора (ИК ДГ-2у)

|

Характеристика |

Содержание |

Сравнение с аналогами |

|

Температура пиролиза, ºС |

от 350 до 400 |

Эксплуатационные режимы гарантируют устойчивое поддержание температуры в указанном диапазоне в течение всего процесса пиролиза в отличие от большинства других аппаратов |

|

Расход топлива, кг/куб. м технологического коптильного дыма |

не более 4,5 |

Меньше в среднем на 50 % по сравнению с другими аппаратами |

|

Расход электроэнергии, кВтч |

от 2,75 до 8, 25 |

Меньше при сопоставимой производительности по дыму на 40 - 100 % по сравнению с другими аппаратами |

|

Производительность, куб м технологического коптильного дыма в час |

43,5 |

Сопоставима с производительностью других аппаратов при меньшем расходе топлива |

|

Производительность, т готовой продукции холодного копчения в сутки |

до 1,0 |

- |

|

Массовая доля 3,4-бенз(а)пирена, мкг на 1 кг готовой продукции холодного копчения |

менее 0,0002 |

Ниже, более чем в 5 раз, ПДК (СанПиН 2.3.2.1078-2001, ТР ТС 021/2011) |

|

Стоимость аппарата, тыс. руб. |

от 200 до 350 в зависимости от комплектации |

Ниже по сравнению с аналогичными по производительности аппаратами на величину до 50 % |

Уточнение при помощи разрабатываемого метода теплофизических характеристик слоя древесного топлива благодаря оптимизации технологических режимов эксплуатации ИК ДГ-2у ориентировочно на 15 % позволит сократить расход топлива, воды и электроэнергии из расчета на 1 куб. м вырабатываемого коптильного дыма на сопоставимую величину (от 15 до 20 %) при безусловном сохранении его канцерогенной безопасности.

В основе расчета оптимальных режимов получения дыма лежит система дифференциальных уравнений, связывающих тепло- и мас-сообмен в ИК-дымогенераторе – математическая модель процесса, в которую входят теплофизические характеристики (ТФХ) слоя топлива - удельная теплоемкость С и коэффициент теплопроводности λ . От их точного определения экспериментом зависит точность расчета оптимальных режимов процесса [5].

С учетом вышеизложенного актуальную цель исследования представляет собой разработка метода определения ТФХ биотехнологического сырья и сыпучих материалов с элементами импульсного ТК. Достижение в ходе исследований поставленной цели позволяет решать задачи повышения энергоэффективности ИК-дымогенератора, повышения безопасности и конкурентоспособности копченой пищевой продукции.

В основе предлагаемого способа определения ТФХ слоя древесных опилок различного влагосодержания и удельной поверхности – стимулирование слоя опилок задаваемой ма- лой толщины с помощью теплового импульса в инфракрасном диапазоне с последующим установлением температурного перепада по толщине слоя.

Перепад температур создается вследствие поглощения опилками импульса теплоты известной плотности в направлении от облучаемой поверхности, в глубину слоя, после чего проводят определение динамической зависимости нарастания температуры по толщине слоя во времени [3, 6, 7].

Для повышения точности измерений температуры пористой поверхности слоя опилок предлагается использовать тепловизор.

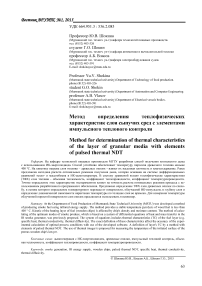

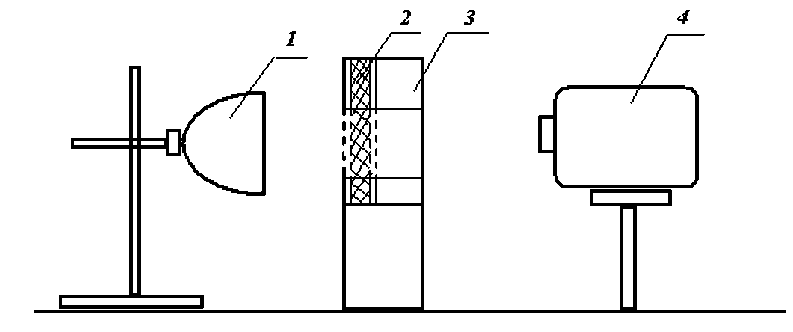

Для реализации предлагаемого метода разработан лабораторный стенд, схематично изображенный на рисунке 1. Схематичное изображение контейнера из диэлектрика, в который помещается сыпучий материал, представлено на рисунке 2. Предлагаемый метод включает в себя несколько последовательно реализуемых этапов. Подготовка сыпучего материала необходима для удаления посторонних примесей и включений, а также для определения равновесной влажности.

Подготовку древесных опилок осуществляют следующим образом. Определяют насыпную плотность опилок ρ как отношение массы пробы, измеренной в граммах взвешиванием на весах лабораторных электронных с погрешностью ±1 г, к ее объему в кубических сантиметрах, при свободном насыпании в емкость заданных габаритов. Полученный результат в г/см3 переводят в кг/м3.

Рисунок 1. Схема лабораторного стенда для определения теплофизических характеристик сыпучих материалов и биотехнологического сырья методом с элементами импульсного ТК (pulsed thermal NDT): 1 – источник ИК-энергии (термоизлучатель – ИК-лампа мощностью 1 кВт); 2 – слой опилок, регулируемый по толщине; 3 – контейнер из диэлектрика для формирования слоя сыпучего материала заданной толщины; 4 – тепловизор

толщины подвижная стенка из диэлектрика отверстие в передней (облучаемой) стенке контейнера для сыпучего материала, закрытое пленкой из прозрачного полимера, образует фокальной пятно на слое материала передняя (облучаемая) стенка контейнера для сыпучего материала слой опилок заданной отверстие соответствующее фокальному пятну на передней (облучаемой) стенке контейнера

Рисунок 2. Схематичное изображение контейнера для сыпучих материалов (соответствует позиции 3 на рисунке 1)

Затем определяют влажность опилок стандартным методом (ГОСТ 16483.7-71 «Древесина. Методы определения влажности») высушиванием навески при 103 ºС до постоянной массы. Для достижения однородного теплового поля внутри слоя опилок перед исследованием выдерживают их не менее 24 часов в термостате при температуре, соответствующей температуре окружающего воздуха в помещении, в котором проводят исследование.

Собирают лабораторный стенд для определения теплофизических характеристик в соответствии со схемой на рисунке 1. В контейнере закрепляют переднюю стенку с отверстием диаметром 80 мм, затем равномерно насыпают на стенку слой опилок заданной толщины, контрольное измерение толщины слоя проводят после непродолжительной осадки опилок в контейнере при помощи линейки по ГОСТ 427. Слой опилок закрывают подвижной стенкой, изготовленной из того же диэлектри- ка, что и контейнер с передней стенкой. Затем подвижную стенку закрепляют для фиксации слоя в процессе исследования и устанавливают контейнер в вертикальное положение на фиксированном расстоянии (110 мм) от излучающей поверхности. На фиксированном расстоянии 450 мм от подвижной стенки контейнера устанавливают тепловизор, корректируют фокус объектива на объект. В ходе исследования не допускают изменения пространственного положения тепловизионной камеры. Перед исследованием выполняют «нулевые» снимки поверхности слоя топлива со стороны подвижной стенки контейнера при помощи тепловизора. Измеряют при помощи пирометра температуру поверхности топлива со стороны передней (облучаемой в ходе исследования) стенки контейнера.

Проводят измерение температуры и относительной влажности воздуха в помещении, в котором проводят исследование, с помощью термодатчика и психрометра соответственно.

Затем выводят термоизлучатель - ИК-лампу мощностью 1 кВт – на стационарный излучающий режим, предварительно закрыв контейнер с опилками двойным изолирующим от теплового излучения экраном.

По завершении подготовительного этапа исследования переходят непосредственно к воздействию на слой опилок тепловым импульсом и определению динамической зависимости нарастания температуры по толщине слоя во времени при помощи тепловизора. Для этого убирают экран, защищающий слой опилок от ИК-облучения, воздействие излучения на слой длится 15 с, после чего экран возвращают на исходную позицию и не убирают до конца исследования, термоизлучатель выключают.

Температуру на передней (облучаемой) поверхности слоя опилок измеряют при помощи пирометра «TESTO», параллельно выполняют снимки задней (по отношению к термоизлучателю, то есть необлучаемой) поверхности слоя опилок при помощи тепловизора «TESTO». Замеры проводят первые 2 минуты – каждые 5 с, затем каждые 15 с в течение последующих 10 минут. Дальнейшие измерения проводят с интервалом в 1 минуту до выравнивания температуры на передней и задней поверхности слоя опилок.

Параллельно с тепловизионной съемкой задней поверхности слоя опилок проводят замеры температуры передней поверхности при помощи пирометра «TESTO».

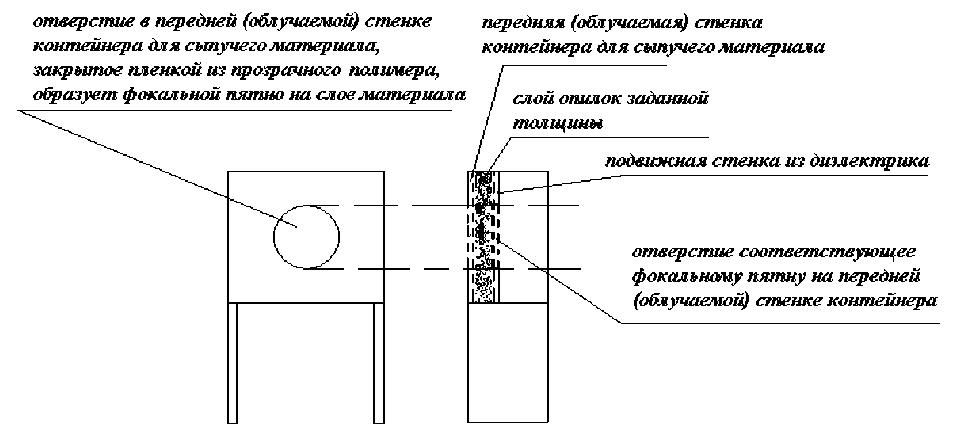

Результаты тепловизионной съемки изучаемого объекта обрабатываются при помощи прилагаемого к тепловизору программного обеспечения, по полученным термограммам строят графическую зависимость вида:

А Т з = f ( т ) , (1)

где А Т3 , °С - избыточная температура задней (необлучаемой) поверхности слоя опилок; т , с - время.

Максимальную избыточную температуру находят из соотношения:

А Т, = T ( т ) - T п, (2)

З макс . З макс . З 0

где Т3макс ( т ) , °С - максимальная температура задней поверхности слоя опилок в момент времени тж ; Т3 0, °С - начальная температура задней поверхности слоя опилок.

По показаниям пирометра строят графическую зависимость вида:

Т п = f Т ) , (3)

где Т , ºС – температура передней (облучаемой) поверхности слоя опилок; т , с - время.

С помощью графика зависимости по формуле (1) находят тх, , с, время, за которое 2

температура на задней поверхности слоя опилок достигнет половины своего максимального значения Т 3 (т ) после облучения.

З ма кс . ма кс .

Затем рассчитывают коэффициенты температуропроводности а , м2/с, теплопроводности Я , Вт/(м-К) и удельной теплоемкости с , Дж/(кг·К) по следующим формулам, полученным на основании известных формул при решении задачи о лучистом теплообмене плоcкой пластины с окружающей средой при граничных условиях 2-го рода:

а = 1,38 —---- ;

п • Tv где L , м – толщина слоя опилок;

c • р = QMakc . —,

L •А T

З ма кс .

где Q , Дж/м2 – величина лучистой энергии в фокальном пятне на задней (облучаемой) поверхности слоя опилок.

Величину Q определяют следующим образом. С помощью стандартного датчика теплового потока экспериментально определяют плотность теплового потока лучистой энергии N , Вт/м2, падающего на переднюю поверх- ность слоя опилок от термоизлучателя. Определение проводят при работе термоизлучателя в стационарном режиме. Затем определяют величину лучистой энергии по формуле:

Q макс .

= N -т макс . импульс ,

где Тлтутс , с - продолжительность теплового импульса.

Коэффициент теплопроводности определяют из известного соотношения:

Я = а • с • р . (7)

Результаты эксперимента по определению теплофизических характеристик слоя опилок насыпной плотностью 158 кг/м3 с влагосодержа-нием 50 % на общую массу приведены ниже.

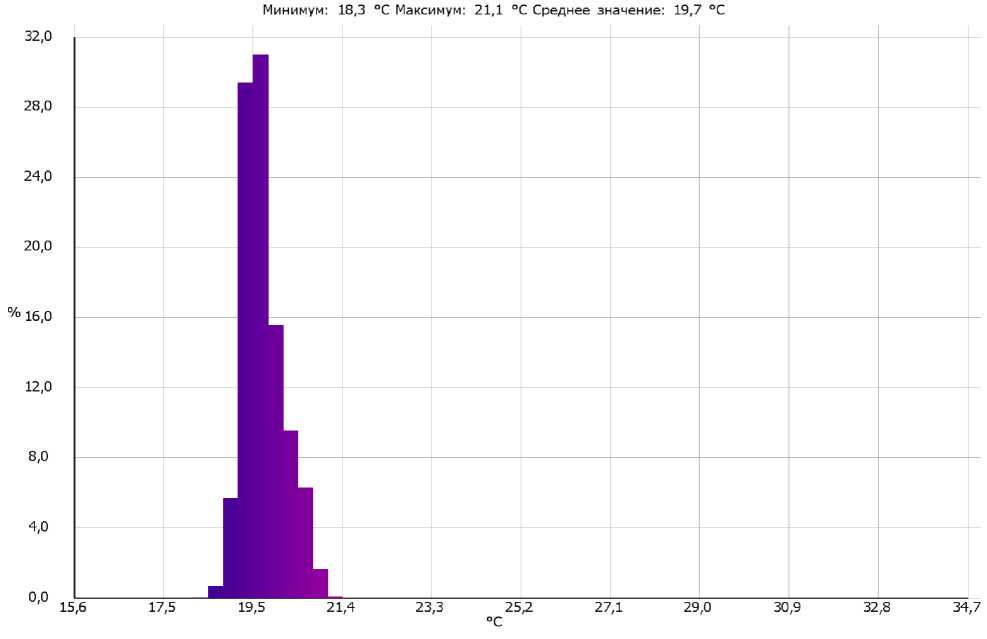

На рисунке 3 приведена графическая зависимость избыточной температуры задней (необлученной) поверхности слоя опилок от времени. На рисунке 4 приведена в качестве примера гистограмма избыточной температуры после обработки снимка с использованием специального программного обеспечения тепловизора «TESTO». Результаты расчета ТФХ слоя опилок представлены в таблице 2.

время, мин

Рисунок 3. Зависимость избыточной температуры задней (необлученной) поверхности слоя опилок, полученной по термограммам тепловизора от времени: начальная температура задней поверхности слоя 19,9 ºС

Рисунок 4. Пример гистограммы после обработки снимка с использованием специального программного обеспечения тепловизора «TESTO»: по оси ординат вероятность обнаружения температуры в заданном диапазоне, %; по оси абсцисс – температура в области анализируемой поверхности.

Т а б л и ц а 2

Теплофизические характеристики насыпного слоя опилок с влагосодержанием 50 %

|

∆ T , К З ма кс . (ºС) |

L , м |

τ 1 , с 2 |

а , м2/с |

λ ⋅ 10 - 3 , Вт/(м·К) |

с ⋅ ρ , Дж/(м3·К) |

ρ , кг/м3 |

|

274 |

0,019 |

202 |

2,50·10-7 |

0,5763 |

2 305,03 |

158,0 |

|

Измеренный тепловой поток составил в фокальном пятне импульса 15 с, Q составит 12000 Дж/м2. |

800 Вт/м2, с учетом длительности теплового |

|||||

В результате исследований получены ТФХ слоя опилок различной насыпной плотности и влагосодержания, что повысит точность расчета оптимальных режимов ИК-дымогенерации по способу [5].

Итогом проведенных исследований можно считать также предложенный перспективный для пищевой и перерабатывающей промышленности метод определения ТФХ

Список литературы Метод определения теплофизических характеристик слоя сыпучих сред с элементами импульсного теплового контроля

- Стратегия развития пищевой и перерабатывающей промышленности Российской Федерации на период до 2020 года (утв. распоряжением Правительства РФ от 17 апреля 2012 г. N 559р) . Режим доступа: http://www.garant.ru/products/ipo/prime/doc/70067828.

- Власов А.Б., Аллояров К.Б., Шокина Ю.В. Диагностика тепловых потоков ИК-дымогенератора методом количественной термографии с целью повышения энергетической эффективности//Вестник МГТУ. 2012. Т. 15. № 1. С. 72-75.

- Вавилов В.П. Инфракрасная термография и тепловой контроль. М.: Издательский дом «Спектр», 2013. 554 с.

- Шокина Ю.В. Научно-практические основы получения коптильных сред с использованием энергии ИК-излучения и применения их в технологии переработки водного сырья: автореф. дис. … докт. техн. наук: 05.18.12 и 05.18.04. Мурманск: МГТУ. 2011, 39 с.

- Шокина Ю.В., Коробицин А.А., Волков М.А. К вопросу о математическом моделировании процесса пиролиза топлива с использованием энергии инфракрасного излучения//Современное состояние и перспективы развития пищевой промышленности и общественного питания: сб. докладов II Всерос. науч.-практ. конф., Челябинск, 24 октября 2008 г. Челябинск, 2008. С. 111-113.

- Пат. 2280367 РФ, МПК А23И 4/052 (2006.01) Устройство для получения дыма с использованием энергии ИК-излучения и водяного пара/Ершов А. М., Шокина Ю. В., Обухов А. Ю. № 2004118474/13; заявл. 18.06.2004; опубл. 27.01.2006, Бюлл. № 21. 6 с.

- Parker W.J., Jenkins R.J. et al. A Flash Method of Determining Thermal Diffusivity, Heat Capasity, and Thermal Conductivity//U.S. Navy Report USNRDL-TR-424. 1960.