Метод производства жидкого диоксида серы на основе серы и кислорода. Разработка и исследование рентабельного способа

Автор: Зеленова-гюльалиева М.А., Игин В.В., Аксенчик К.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 2 (88), 2021 года.

Бесплатный доступ

В статье обсуждается актуальность промышленного производства жидкого диоксида серы, а также области его применения. В статье приведена краткая характеристика известных способов производства жидкого диоксида серы: применение обжигового газа; сероолеумный способ; многоступенчатая конденсация; низкотемпературный криогенный процесс; окисление серы кислородом при его стехиометрическом недостатке. В ходе проведенного анализа были выявлены основные недостатки рассмотренных методов, которые позволили разработать инновационный вариант технологической схемы производства. На основании полученных данных, в АО «НИУИФ» был разработан и запатентован способ получения жидкого диоксида серы, основным сырьём которого является сера и кислород в стехиометрическом недостатке. Принципиальным отличием предлагаемой промышленной схемы является применение технического кислорода вместо воздушного дутья и использование в аппаратурной схеме серной печи и конденсатора паров серы, совмещённых в одном корпусе. Предложенное решение значительно снижает энергозатраты и исключает возможность кристаллизации жидкой серы в оборудовании. Поэтому, данную схему можно считать более надежной и целесообразной по сравнению с существующими. Также, в технологической схеме разработанной установки, на производство 1 т жидкого диоксида серы требуются существенно меньшие энергозатраты, чем в существующих технологиях. Для определения конструктивных параметров оборудования и отработки процессов, в статье приведено описание лабораторной установки получения жидкого диоксида серы, разработанной и уже смонтированной в АО «НИУИФ». В настоящий момент на установке проводятся эксперименты с целью наладки режима работы и наработки физико-химических данных процесса.

Жидкий диоксид серы, сера, кислород, конденсация, сжигание

Короткий адрес: https://sciup.org/140261146

IDR: 140261146 | УДК: 661.25 | DOI: 10.20914/2310-1202-2021-2-217-223

Текст научной статьи Метод производства жидкого диоксида серы на основе серы и кислорода. Разработка и исследование рентабельного способа

Основными потребителями жидкого диоксида серы в РФ и за рубежом являются целлюлозно-бумажные производства. Жидкий диоксид серы используется в винодельческой промышленности в качестве лучшего антимикробного агента [1], а также в качестве реагента для производства хлорсульфированного полиэтилена.

Производство жидкого диоксида серы в РФ сконцентрировано в уфимском предприятии «Биомедхим» и нижегородской группе компаний «ВитаХим». Однако, наибольшие производственные мощности диоксида серы находится за границей, а именно в китайской компании Wuhan Newradar Trade Company Limited и финских предприятиях. Используемые технологии и физико-химические данные процессов в открытом доступе отсутствуют [2].

Материалы и методы

Существуют различные способы получения жидкого диоксида серы. Изучив основные из них были выявлены их главные недостатки наиболее известных способов. Рассмотрим основные из них.

Получение жидкого диоксида серы из обжигового газа. К недостаткам данного метода относится: сложность аппаратурного оформления, неустойчивость поглотительных растворов, необходимость предварительного охлаждения обжигового газа, большие капитальные и энергетические затраты [3].

Получение жидкого диоксида серы серо-олеумным способом. К недостаткам данного метода относится привязка к сернокислотному производству [4–6].

Получение жидкого диоксида серы многоступенчатым конденсированием. К недостаткам данного метода можно отнести энергозатратность оборудования, так как способ требует достижения глубоких минусовых температур [7].

Получение жидкого диоксида серы низкотемпературным криогенным процессом. К недостаткам данного метода относится привязка к сернокислотному производству и ограничения концентрации до 14 об. %. [8].

Получение жидкого диоксида серы путём окисления серы кислородом при его стехиометрическом недостатке в условиях непосредственного пропускания кислорода через слой жидкой серы в реакторе. К недостаткам данного метода относится привязка к сернокислотному производству и ограничения концентрации до 14 об. %. [9]. Анализ работы установки по данной схеме получения жидкого диоксида серы, выявил главный недостаток, затрудняющий её промышленную эксплуатацию – это пониженная надёжность работы установки из-за усложнённой схемы осуществления процесса конденсации паров серы и возврата её в жидком виде в реактор [10,11].

Цель работы – поиск и разработка инновационного энергетически выгодного способа получения жидкого диоксида серы без привязки к сернокислотному производству.

Обсуждение

В ходе проведенного обследования было установлено о необходимости и целесообразности создания усовершенствованной технологии по производству жидкого сернистого ангидрида, которая будет соответствовать новейшим требованиям.

В АО «НИУИФ» была разработана технологическая схема получения жидкого диоксида серы на основе серы и кислорода [12 15], которая защищена патентом № 2711642 от 17.01.2020. Основным сырьем по данной технологии является сера и кислород [16, 17].

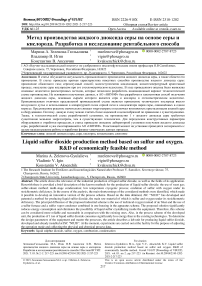

Технологическая схема включает в себя следующие составляющие: узел плавления и фильтрации серы, серный насос, серную печь, совмещённую с конденсатором паров серы, линию подачи технического кислорода в серную печь, конденсатор диоксида серы, холодильную установку, насос жидкого диоксида серы и холодильники. Предложенное решение значительно снижает энергозатраты и исключает возможность кристаллизации жидкой серы в оборудовании. Поэтому, данную схему можно считать более надежной и целесообразной по сравнению с вышеперечисленными.

Схема установки представлена на рисунке 1.

Как было показано в [18], современный тренд развития отрасли минеральных удобрений, как и любых других химических продуктов, связан со снижением затрат материальных и энергетических ресурсов. В таблице 1 приведены сравнительные расчётные данные по расходу сырья, материалов и энергоресурсов на 1 т жидкого диоксида серы, которые подтверждают существенное преимущество предлагаемой технологии в сравнении с существующими.

Самым главным и важным отличием предлагаемой технологии является применение технического кислорода вместо воздушного дутья и использование в аппаратурной схеме серной печи и конденсатора паров серы, которые объединены в одном корпусе аппарата. Благодаря этим решениям, в схеме не требуется осушка воздушного дутья и содержащего диоксида серы газа, так как технический кислород и расплавленная сера, подаваемые в реактор-конденсатор, уже свободны от паров влаги. В рассмотренных выше схемах требуется обязательная осушка воздуха, подаваемого на сжигание серы, а также газа, содержащего диоксида серы [19, 20].

Разработанная промышленная установка не имеет привязки к сернокислотному производству [22, 23].

Отходом производства является небольшое количество образующегося при чистках плавильного агрегата и реактора серного кека, вывозимого в отвал.

Антифриз

НссьщенниО пар saturated steam

Питательная бода ------• feed water

В атмосферу

In atmosphere antifreeze

Потребителю the consumer

Кислород 99,5 % - 99,8 % __р oxygen

Рисунок 1. Установка производства жидкого диоксида серы на основе серы и кислорода

Figure 1. Liquid sulfur dioxide production unit based on sulfur and oxygen

Таблица 1.

Сравнительные расчетные данные по расходу сырья, материалов, энергоресурсов на 1 т жидкого диоксида серы

Table 1.

Comparative calculated data on the consumption of raw materials, materials and energy resources per 1 ton of liquid sulfur dioxide

|

Наименование сырья материалов и энергоресурсов Name of raw materials and energy resources |

Расход на 1 т жидкого SO 2 Consumption per 1 ton of liquid SO 2 |

|

|

Существующая технология Existing technology |

Предлагаемая технология Proposed technology |

|

|

Сера техническая, тонн | Sulfur technical, tonn Кислород технический (99,7%), м3 Technical oxygen (99.7%), m3 |

0,650 541 * |

0,503 352,0 |

|

Электроэнергия, кВтч | Electricity, kWh |

950 |

25,0 |

|

Вода питательная (в котёл-утилизатор), м3 Feed water (to the waste heat boiler), m3 |

3,90 |

- |

|

Вода питательная (в конденсатор паров серы), м3 Feed water (to the sulfur vapor condenser), m3 |

– |

3,90 |

|

Вода оборотная (на охлаждение SO 2 -содержа-щего газа), м3 Recycled water (for cooling SO2-containing gas), m3 |

– |

4,5 |

|

Антифриз (минус 65о С, на охлаждение и конденсацию SO 2 ), тонн Antifreeze (minus 65° C, for cooling and SO 2 condensation), tonn |

0,75 |

– |

|

Рассол CaCl 2 (минус 10о С, на охлаждение и конденсацию SO 2 ), тонн Brine CaCl2 (minus 10о С, for cooling and condensation of SO 2 ), tonn |

- |

0,65 |

|

Пар (0,6 МПа (абс.), 151о С, на плавление серы), Гкал Steam (0.6 MPa (abs.), 151° C, for sulfur melting), Gcal |

0,03 |

0,03 |

Установка является экологически чистой, так как газообразный диоксид серы, содержащийся в сдувках инертного газа из конденсатора диоксида серы, улавливается в санитарной башне.

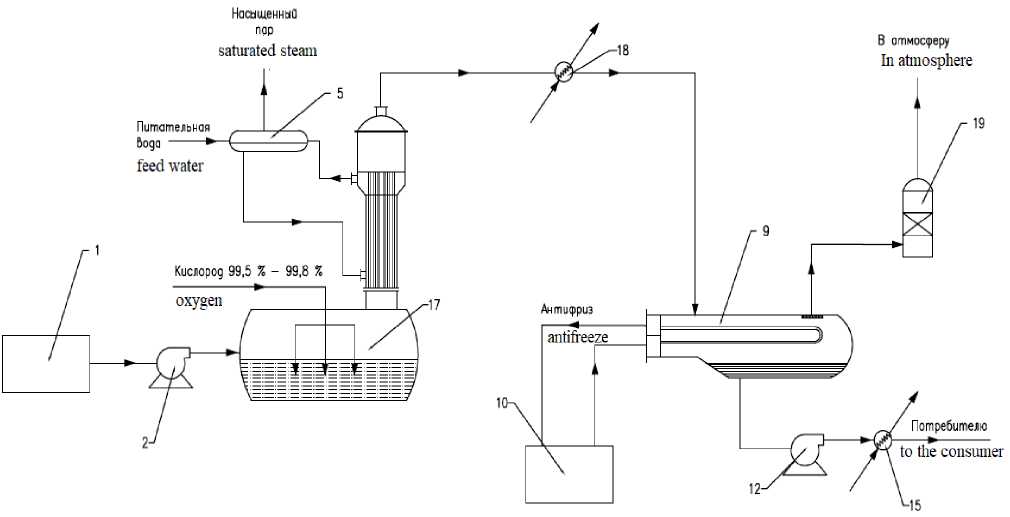

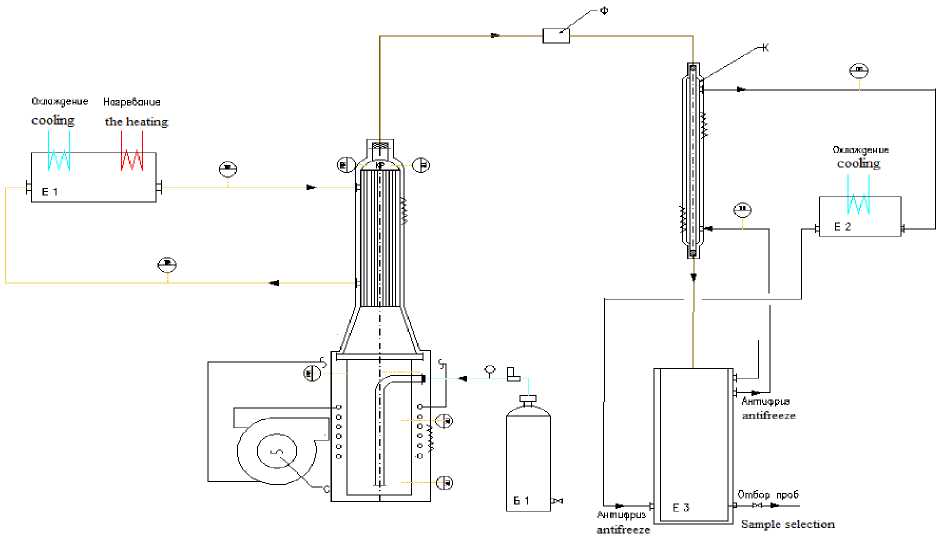

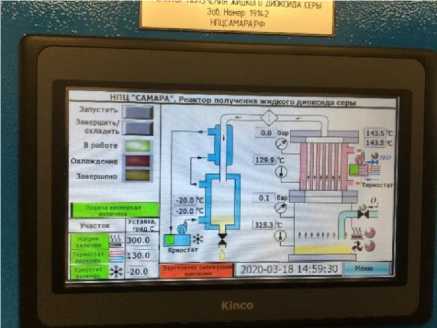

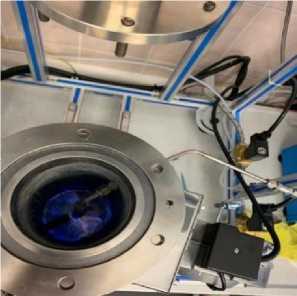

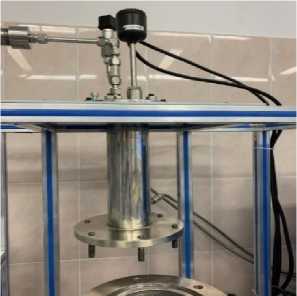

Для наладки режима работы и накопления физико-химических данных процесса в АО «НИУИФ» была смонтирована лабораторная установка. Схема лабораторной установки представлена на рисунке 2. На рисунке 3 представлена фотография лабораторной установки, на рисунке 4 – мнемосхема самого процесса.

Работа установки осуществляется в следующей последовательности. Реактор загружается твердой серой и монтируется в установке. Далее сера с помощью электроподогрева плавится и разогревается до температуры воспламенения, после чего в реактор подаётся кислород с дальнейшим получением и сжижением диоксида серы. После израсходования серы реактор останавливается, демонтируется, очищается от остатков серы и снова загружается серой.

После конденсатора паров серы, диоксид серы проходит через фильтр, в котором улавливаются остатки сублимированной в реакторе серы.

Охлаждённый и освобождённый от паров серы диоксида серы, поступает в конденсатор диоксида серы, охлаждающийся антифризом с помощью термостата поз. Е2 с входной температурой от минус 10 до минус 15 ℃.

Приём и хранение жидкого диоксида серы производится в приёмном стакане, охлаждающимся антифризом, через рубашку.

Рисунок 2. Схема лабораторной установки получения жидкого диоксида серы на основе серы и кислорода

Figure 2. Diagram of a lab unit for the production of liquid sulfur dioxide based on sulfur and oxygen

Рисунок 3. Фото лабораторной установки получения жидкого диоксида серы

Figure 3. Photo of a lab unit for the production of liquid sulfur dioxide

Рисунок 4. Мнемосхема процесса получения жидкого диоксида серы

Figure 4. Mnemonic diagram of liquid sulfur dioxide production process

В настоящее время в АО «НИУИФ» проходят лабораторные испытания установки. Основным результатом уже проведенных исследований является, то что работа установки с расходным диапазоном подаваемого кислорода свыше 0,5 л/с невозможна, ввиду большого количества забивающей фильтр серы, которое приводит к большому росту давления в межтрубном пространстве.

Таким образом, для увеличения количества получаемого продукта необходима модернизация существующей установки с установкой более мощных фильтров, а также внесение изменений в обвязке трубопроводов.

Процесс получения жидкого диоксида серы можно разбить на следующие стадии (рисунок 5): загрузка твердой серы; сжигание серы в недостатке кислорода; охлаждение и конденсация паров серы; фильтрация; конденсация; сбор и хранение.

(a)

(b)

(c)

(d)

(e)

(f)

Рисунок 5. Получение жидкого диоксида: (a) загрузка твердой серы; (b) сжигание серы в недостатке кислорода;

-

(c) охлаждение и конденсация паров серы; (d) фильтрация; (e) конденсация; (f) сбор и хранение

Figure 5. Production of liquid dioxide: (a) loading of solid sulfur; (b) combustion of sulfur in lack of oxygen;

-

(c) cooling and condensation of sulfur vapor; (d) filtration; (e) condensation; (f) collection and storage

Заключение

В данной статье рассмотрена инновационная технология производства жидкого диоксида серы, которая исключает кристаллизацию серы в оборудовании, привязку к сернокислотному производству и применение энергетически затратного оборудования. Приведено описание лабораторной установки, которая разработана с целью наработки данных всех процессов производства.

В ближайшем будущем планируется модернизация существующей лабораторной установки с целью оптимизации процесаа, с последующим применением технологии в промышленном масштабе.

Список литературы Метод производства жидкого диоксида серы на основе серы и кислорода. Разработка и исследование рентабельного способа

- Сергеева Я.А. Использование диоксида серы в технологии виноделия // Приоритетные направления развития пищевой индустрии. Ставрополь. 2016. С. 517-520.

- Пищевая добавка Е 220: бокал вина с диоксидом серы. URL: https://vkusologia.ru/dobavki/konservanty/e220.html

- Маслова С.А., Соколов А.С. Преимущества сжигания серы в циклонных печах // Научн. конф. молодых студентов и учебных МГУИЭ. М.: Московский государственный университет инженерной экологии. 2009. С. 7.

- Селиванов Н.В., Яковлев П.В. Исследования теплообмена при плавлении серы // Вестник Астраханского государственного технического университета. 2005. № 2. С. 204-212.

- Гумбатов М.О. Сжигание жидкой серы в атмосфере сухого воздуха и утилизация тепла с получением насыщенного пара // Проблемы современной науки и образования. 2018. № 11. С. 28-31. https://doi.org/10.20861/2304-2338-2018-131

- Холмуминов А.А., Шерниёзов Б.Ш.У., Ходжаева Н.К., Ахадов А.А.У. и др. Влияние потока воздуха на теплоту сгорания очищенной расплавленной серы // Химия и химическая технология. 2018. №. 1. С. 56-59.

- Qing M., Su S., Wang L., Liu L. et al. Getting insight into the oxidation of SO2 to SO3 over V2O5-WO3/TiO2 catalysts: reaction mechanism and effects of NO and NH3 // Chemical Engineering Journal. 2019. V. 361. P. 1215-1224. https://doi.org/10.1016/j.cej.2018.12.165

- Verri M., Baldelli A. Integrated production of liquid sulphur dioxide and sulphuric acid via a low-temperature cryogenic process // Journal of the Southern African Institute of Mining and Metallurgy. 2013. V. 113. №. 8. P. 602-609.

- Spo?rl R., Walker J., Belo L., Shah K. et al. SO3 emissions and removal by ash in coal-fired oxy-fuel combustion // Energy & Fuels. 2014. V. 28. №. 8. P. 5296-5306. https://doi.org/10.1021/ef500806p

- Boyadjiev C.B. On the SO2 problem in power engineering // Proceedings of Energy Forum. 2011. Р. 114-125.

- Zhang F., Heidarifatasmi H., Harth S., Zirwes T. et al. Numerical evaluation of a novel double-concentric swirl burner for sulfur combustion // Renewable and Sustainable Energy Reviews. 2020. № 133. 110257. https://doi.org/10.1016/j.rser.2020.110257

- Зеленова-Гюльалиева М.А., Игин В.В., Аксенчик К.В. Инновационная установка по производству жидкого сернистого ангидрида // Приоритетные направления инновационной деятельности в промышленности: cб. тр. XI международной научной конференции. Казань: ООО «Конверт», 2020. С. 117-120.

- Игин В.В., Зеленова М.А, Грабун Е.М. Технология производства жидкого сернистого ангидрида на основе серы и кислорода // Химия и материаловедение: cб. тр. Кольского научного центра. 2019. № 3. С. 106-113. https://doi.org/10.25702/KSC.2307-5252.2019.10.1.106-112

- Игин В.В., Зеленова-Гюльалиева М.А. Перспективные разработки в области производства жидкого сернистого ангидрида на основе серы и кислорода // 100 лет развития науки и производства. Секция 3. Череповец. 2020. С. 172-179.

- Игин В.В., Зеленова-Гюльалиева М.А., Аксенчик К.В. Промышленная и лабораторная установки по производству жидкого сернистого ангидрида на основе серы и кислорода // Химия и материаловедение: сб. тр. Кольского научного центра. 2020. Т. 11. № 3-4. С. 68-72. https://doi.org/10.37614/2307-5252.2020.3.4.014

- Ad?nez J., Abad A., Mendiara T., Gay?n P. et al. Chemical looping combustion of solid fuels // Progress in Energy and Combustion Science. 2018. № 65. P. 6-66. https://doi.org/10.1016/j.pecs.2017.07.005

- Garcia-Labiano F., de Diego L.F., Cabello A., Gayan P. et al. Sulphuric acid production via Chemical Looping Combustion of elemental Sulphur // Applied Energy. 2016. № 178. Р. 736-745. https://doi.org/10.1016/j.apenergy.2016.06.110.

- Аксенчик К.В. Эволюция и перспективы энерго- и ресурсосберегающих подходов в технологии аммиака // Изв. вузов. Химия и хим. технология. 2021. Т. 64. № 1. С. 4-21. https://doi.org/10.6060/ivkkt.20216401.6310

- Johnsson J. E., Glarborg P. Sulphur chemistry in combustion I // Pollutants from Combustion. 2000. P. 263-282. https://doi.org/10/1007/978-94-011-4249-6_13

- Рябчиков М.Ю., Рябчикова Е.С., Обухова Т.Г. Система оптимизации управления сжигания топливом на основе информации о содержании кислорода в отходящих дымовых газах // Электротехнические системы и комплексы. 2012. № 20. С. 316-320.

- Babak V., Mokiychuk V., Zaporozhets A., Redko O. Повышение эффективности сжигания топлива с учетом неопределенности измерения концентрации кислорода // Восточно-Европейский журнал передовых технологий. 2016. Т. 6. № 8. С. 54-59.

- King M., Moats M., Davenport W. G. Sulfuric acid manufacture: analysis, control and optimization. Newnes, 2013. 425 р. https://doi.org/10.1016/B978-008044428-4/50050-6

- Wegerhoff S., Engell S. Simulation and control of the oxidation of sulfur dioxide in a micro-structured reactor // IFAC Proceedings Volumes. 2013. V. 46. № 32. P. 803-808. https://doi.org/10.3182/20131218-3IN2045.00154.