Метод расчета технологических параметров волочения

Автор: Хаймович Ирина Николаевна, Колесникова Светлана Юрьевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-3 т.19, 2017 года.

Бесплатный доступ

Разработана математическая модель расчета рабочего усилия волочения проволоки. Решение поставленной задачи достигалось путем дискретизации материала заготовки в зоне деформации на бесконечно малые конечные элементы ij, а также путем разбиения геометрии рабочей зоны волоки, состоящей из обжимного конуса, калибрующей зоны и радиуса скругления между ними, на бесконечно малые линейные участки. Приведено условие неразрывности на границе конечных элементов, составлены зависимости, необходимые для определения геометрических размеров сетки. Для определения суммарного приведенного усилия волочения получены формулы для описания напряженного состояния в каждой точке конечного элемента на основе уравнений движения, уравнений полей скоростей, условия несжимаемости, интенсивности скоростей деформации с учетом скоростного фактора и вязкопластических свойств материала заготовки. Показана адекватность предложенной модели.

Математическая модель, напряжение волочения, вязкопластические свойства материала

Короткий адрес: https://sciup.org/148205085

IDR: 148205085 | УДК: 621.774.372

Текст научной статьи Метод расчета технологических параметров волочения

Деформация проволоки принимается как осесимметричная и безмоментная.

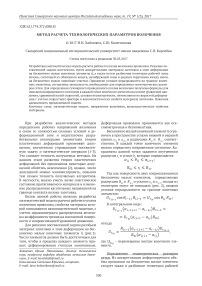

Бесконечно малый конечный элемент ij ограничен в пространстве углами нижней и верхней границ α ij и α ij+1 и радиусами R1i и R1i-1 соответственно. В каждой точке конечного элемента можно определить напряженное состояние. Координаты данной точки задаются внутренним радиусом r i и углом θ i , которые определяются:

aij ^ ^ ij ^ aij+l »

Roi

Список литературы Метод расчета технологических параметров волочения

- Перлин И.Л. Ерманок М.З. Теория волочения. М.: Изд-во Металлургия, 1971. 448 с.

- Степанов А.А., Хаймович А.И Оценка параметров напряжённо-деформированного состояния инструмента и детали при механической обработке//Сборник: Перспективные информационные технологии (ПИТ 2015). Труды Международной научно-технической конференции. Самарский государственный аэрокосмический университет имени академика С.П. Королёва, 2015. С. 325-327.

- Stepanov A.A., Khaimovich A.I. Stress-strain state of the tool and part in broaching (Article)///Russian Engineering Research, 2015. P. 541-543.

- Качанов Л. М. Основы теории пластичности. М.: Изд-во Наука, 1969. 420 с.

- Tirosh J., Iddan D. On the Limit Analysis of High Speed Forming Processes in Cold or Hot Conditions///Advances in Continuum Mechanics, 1991. P. 371-386.

- Хилл Р. Математическая теория пластичности. М.: Изд-во Гостехиздат, 1956. 408 с.

- Леванов А.Н., Колмогоров В.Л., Буркин С.П. Контактное трение в процессах обработки металлов давлением. М.: Металлургия, 1976. 416 с.

- Grechnikov F., Khaimovich A. Тhe study of plastic deformation at high strain rates in upset forging of cylinders///Key Engineering Materials. 2016. Т. 684. Р. 74-79.

- Stepanov A.A., Khaimovich A.I. Dynamic cutting (Article)//Russian Engineering Research, 2015. P. 635-638.

- Степанов А.А., Хаймович А.И. Исследование процесса протягивания деталей//Поиск эффективных решений в процессе создания и реализации научных разработок в российской авиационной и ракетно-космической промышленности. Международная научно-практическая конференция, 2014. С. 433-436.