Методические подходы и технические решения по формированию наноструктурированных поверхностных слоев Ti-Ni высокоскоростным газопламенным напылением

Автор: Бледнова Жесфина Михайловна, Русинов Петр Олегович, Балаев Эьтибар Юсиф Оглы

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Надежность в машиностроении и новые конструкционные материалы

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

Описаны технические решения, обеспечивающие формирование наноструктурированных поверхностных слоев комбинированным методом, включающим предварительную механическую активацию порошка на основе TiNi, высокоскоростное газопламенное напыление и последующую термомеханическую обработку. Показано, что высокоскоростное газопламенное напыление TiNi позволяет получить поверхностные слои в наноструктурном состоянии практически любой толщины. Средний размер зерна покрытий TiNi колеблется в пределах 20-170 нм.

Материалы с эффектом памяти формы, высокоскоростное газопламенное напыление, механическая активация, наноструктура, технологические параметры

Короткий адрес: https://sciup.org/148202315

IDR: 148202315 | УДК: 669.017.3:539.2:539.3:061.3

Текст научной статьи Методические подходы и технические решения по формированию наноструктурированных поверхностных слоев Ti-Ni высокоскоростным газопламенным напылением

слоев из сплавов с ЭПФ на основе TiNi, обладающих уникальными свойствами памяти формы и псевдоупругости, используется метод быстрой закалки [4] и метод термического переноса масс, аргонно-дуговая [5], лазерная наплавка [3] и наплавка взрывом [6], плазменное напыление [7, 8]. В последние годы ведется активный поиск альтернативных технологий, направленных на сокращение времени пребывания наносимого материала в высокотемпературном поле, что может быть реализовано за счет существенного повышения скорости. К числу этих методов относятся: высокоскоростное газопламенное, детонационное, газодинамическое [9-11] напыление.

Одним из перспективных методов формирования поверхностных слоев является высокоскоростное газопламенное напыление (ВГН). Детальный анализ ВГН показал [9, 10], что этот метод является высокоэффективным, но малоизученным в применении к формированию функциональных поверхностных слоев из материалов с ЭПФ. Функциональные свойства поверхностных слоев из материалов с ЭПФ могут быть обеспечены при строгом соблюдении химического и фазового состава, предварительной и последующей термомеханической обработки. В существующих вариациях метод ВГН малопригоден для формирования покрытий с ЭПФ в силу особых свойств и теплофизических параметров составляющих компонентов сплавов с ЭПФ. Поэтому необходимо разработать новые методические и технологические решения, позволяющие учесть теплофизические характеристики компонентов напыляемого материала с ЭПФ с возможностью выполнения полного цикла обработки.

Цель работы: разработка технических решений, обеспечивающих возможность формирования наноструктурированных поверхностных слоев из сплавов системы титан-никель высокоскоростным газопламенным напылением с оценкой их структурных особенностей.

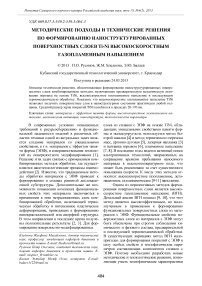

Материалы и методы исследования. Исследования проводились на конструкционных сталях (стали 45, 40Х). ВГН TiNi производилась на установке ТСЗП-GLC-720 на цилиндрические образцы (010 x 50 мм) (рис. 1). В качестве горючего газа использовалась смесь метана и кислорода, а в качестве транспортирующего газа для порошка использовался аргон. ВГН осуществлялась при угле наклона горелки 40-90°. В качестве материала для поверхностного модифицирования использовали порошок никелида титана марки ПН55Т45 (НПО «Тулачермет»).

Рис. 1. Схема установки ВГН:

1 – компрессор; 2 – ресивер; 3 – управляющее устройство ТСЗП-GLC-720; 4 – питатель; 5 – баллон с транспортирующим газом (аргон); 6 – баллон с горючим газом (метан); 7 – баллон с окислителем (кислород); 8 – щит электрический; 9 – электрический кабель; 10 – шланги; 11 –пистолет; 12 – электроды; 13 – редуктор; 14 – шаровая мельница ГЕФЕСТ-2 (АГО-2У)

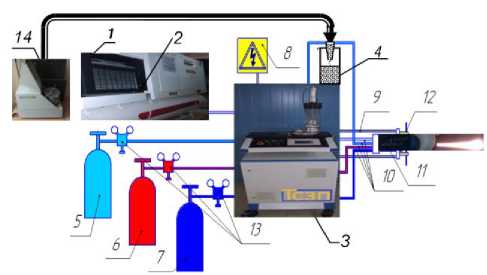

Перед напылением порошок подвергался механической активации в шаровой мельница ГЕФЕСТ-2 (АГО-2У). Изучение размера частиц порошка ПН55Т45 показало, что их строение до механоактивации имеет форму покоробленных перфорированных чешуек, наиболее ярко выраженную в крупных частицах (рис. 2а). Размер частиц порошка составлял 0,1-20 мкм. После механоактивации порошок приобретает форму плоских дисков (рис. 2б). Перед напылением порошок ПН55Т45 просушивался в вакуумном сушильном шкафу в течение 3-6 ч при температуре 120-180°С на противнях из нержавеющей стали при толщине засыпки до 25 мм. Для повышения прочности сцепления покрытия с подложкой проводили предварительную дробеструйную обработку поверхности стали с последующим её травлением 15% раствором азотной кислоты. Для повышения прочности сцепления покрытия с подложкой проводилась предварительная дробеструйная обработка поверхности.

б)

Рис. 2. Морфология частиц порошка марки ПН55Т45: а) до механоактивации × 1300; б) после механоактивации × 1000

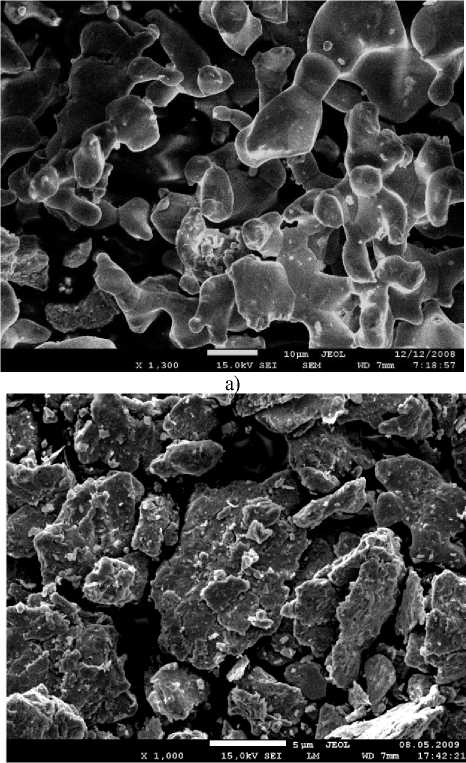

Технология получения наноструктури-рованных поверхностных слоев из сплава с ЭПФ. Формирование поверхностных наност-руктурированных слоев из материалов с ЭПФ на основе TiNi производилось на модернизированной установке GLC (рис. 3), позволяющей осуществлять последующую поэтапную термомеханическую обработку [12]. Комбинированный процесс получения наноструктурированных слоев из материалов с ЭПФ осуществлялся следующим образом: упрочняемая деталь 16 устанавливалась в патроне 4 и в задней бабке 12 , которые закреплены на раме 15 . Посредством электродвигателя 13 шкивов 14 системе придается вращательное движение. При помощи источника питания 2 и блока управления 1 производится включение устройства для перемещения газопламенной горелки 6 и поджиг дуги.

Одновременно производят включение порошкового дозатора 9 для подачи порошка из материалов с ЭПФ в газовую струю. Измерение температуры упрочняемой детали перед фронтом газового потока и в зоне ППД осуществляется пирометрами 10. На устройстве для перемещения 7 горелки 6 закреплено трехроликовое приспособление 5, с помощью которого сразу после формирования покрытия производят его поверхностное пластическое деформирование.

Рис. 3. Модернизированная установка GLC для получения поверхностно-модифицированных слоев из материалов с ЭПФ в вакууме:

1 – блок управления; 2 – источник питания; 3 – сварочный трансформатор; 4 – патрон; 5 – трехроликовое приспособление для ППД полученного покрытия; 6 – газопламенная горелка для высокоскоростного газопламенного напыления; 7 – устройство для перемещения газопламенной горелки; 8 –устройство для подачи жидкого азота; 9 – порошковый дозатор; 10 – пирометр для измерения температуры; 11 – система подачи газов; 12 – задняя бабка; 13 – электродвигатель; 14 – шкивы для передачи крутящего момента от электродвигателя 13 на патрон 4 ; 15 – рама; 16 – обрабатываемая деталь; 17 – вакуумная камера; 19 – вакуумный насос; 20 – технологический модуль для ионной очистки поверхностей деталей 16 ; 21 – смотровые окна

Напыление покрытия производится газопламенной горелкой 6 расположенной под углом 40-90°. На обрабатываемой детали устанавливается приспособление 8 для подачи жидкого азота с целью охлаждения детали с поверхностным слоем из материалов с ЭПФ в случае отрицательного интервала температур мартенситных превращений полученного слоя. ППД сразу же после высокоскоростного газопламенного напыления осуществляется в два этапа: на первом этапе в интервале температур 1073-1273 К, на втором – в интервале температур мартенситных превращений (M s -M f ). В случае охлаждения детали с покрытием из сплава с ЭПФ после газопламенного напыления до температуры менее 1073 К для разогрева детали до указанной температуры используется сварочный трансформатор 3 .

Результаты исследований и их обсуждение. В процессе отработки технологии поверхностного модифицирования сталей 45 и 40Х ни-келидом титана при непосредственном ВГН на сталь дефекты (растрескивание, отшелушивание) не наблюдались. Проведенный предвари- тельный анализ показал, что к основным параметрам ВГН, влияющим на структуру и качество покрытия, следует отнести: расход горючих газов (метан, кислород), расход порошка и транспортирующего газа (аргон), дистанцию напыления, угол напыления, ско-рость перемещения и подача газопламенной горелки, скорость вращения покрываемой детали. Проведенные исследования показали, что при формировании поверхностного слоя с ЭПФ на основе TiNi наилучшее качество покрытия достигается при расходе горючих газов метан 70-75 л/мин, кислород 150160 л/мин.

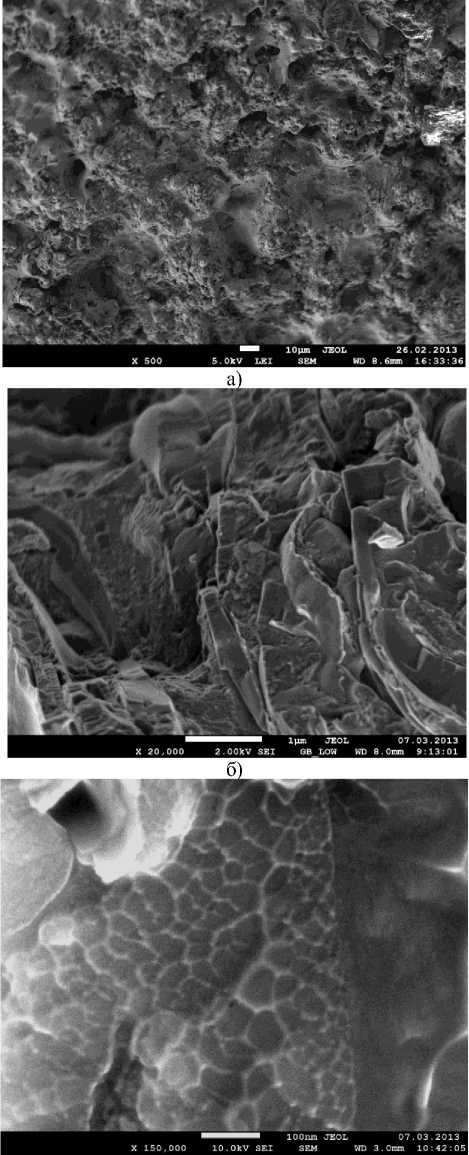

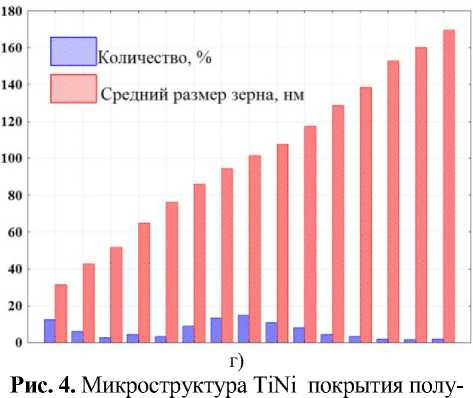

Как показал металлографический анализ, структура формируемых в результате высокоскоростного газопламенного напыления слоев сплава TiNi имеет крайне слабую травимость обычными реактивами вследствие сильного измельчения зерна. Исследования микроструктуры поверхностного слоя TiNi на растровом электронном микроскопе высокого разрешения показало, что TiNi покрытие на 60-70% имеет наноразмерную структуру с размером зерна 30170 нм (рис. 4в, г). Во многом образование тако- го покрытия связано с особенностями ВГП (высокая скорость соударения частиц с подложкой, высокая скорость их охлаждения и быстрая закалка сплава). Измельчение зерна в свою очередь приводит к уменьшению объемной концентрации пор на 18-24% и формированию более плотных границ раздела. Покрытие TiNi исследовано методами растровой электронной микроскопии, размер зерна интерметаллидной фазы Ni3Ti составляет 20-60 нм.

в)

ченного высокоскоростным газопламенным напылением: а) ×500; б) ×20000; в) ×150 000; г) ко- личественное распределение размера зерен и их процентного содержания в покрытии TiNi

Выводы:

-

1. Разработан технологический комплекс на базе установки GLC, позволяющий в едином технологическом цикле формировать покрытия из материала с ЭПФ ВГП и выполнить необходимую термомеханическую обработку для обеспечения ЭПФ.

-

2. Установлены управляющие параметры поверхностного модифицирования стали материалом с ЭПФ на основе TiNi, контролирующие структурное состояние материала.

-

3. Электронномикроскопические исследования показали, что покрытие TiNi имеет нанораз-мерную структуру с размером зерен 30-170 нм; отмечено снижение пористости покрытия с измельчением зерна на 18-24%.

Работа выполнена при частичной финансовой поддержки Министерства образования и науки РФ (гранты 2.1.2/ 6702; 2.1.2/ 9446; 7.722.2011-2013; Г/ к № 16.740.11.0210; Г/к № 2.15.146-2012).

Список литературы Методические подходы и технические решения по формированию наноструктурированных поверхностных слоев Ti-Ni высокоскоростным газопламенным напылением

- Лякишев, Н.П. Наноматериалы конструкционного назначения/Н.П. Лякишев, М.И. Алымов//Российские нанотехнологии. 2006. Т. 1-2. С. 71-81.

- Поверхностные и внутренние границы раздела в гетерогенных материалах/ред. В.Е. Панин. -Новосибирск: Изд-во СО РАН, 2006. 520 с.

- Blednova, Z.M. Superficial Modifying by SME materials In Engineering Appendices/Z.M. Blednova, P.O. Rusinov, M.A. Stepanenko//Materials Science Forum. Vols. 738-739. Trans Tech Publications, Switzerland. 2013. Pp 595-600.

- Кунцевич, Т.Э. Микроструктура и свойства ыстрозакаленных бинарных сплавов TiNi, обогащенных титаном с эффектом памяти формы/Т.Э. Кунцевич, В.Г. Пушин//Физика металлов и металловедение. 2008. Т. 105, № 1. С. 62.

- Blednova, J.M. The functional and mechanical possibilities of surface alloying by shape memory materials for producing demountable couplings/J.M. Blednova, M.I. Chaevsky, D.G. Budrevich//Phys. IV Proc. Int. Conf. on Martensitic Transformations (ICOMAT-02). Helsinki. June, 2002, October, 2003. V. 112. P. 1151-1155.

- Рубаник, О.Е. Получение трехслойных соединений сталь-NiTi-сталь сваркой взрывом/О.Е. Рубаник, В.В. Рубаник (мл.), В.В. Клубович и др.//XLVI межд. конф. «Актуальные проблемы прочности. -Витебск, 2007. Ч.1. С. 330-331.

- Бледнова, Ж.М. Формирование наноструктурированных поверхностных слоев из материалов с памятью формы на основе TiNi и NiAl/Ж.М. Бледнова, П.О. Русинов//Российские нанотехнологии. 2010. № 3-4. С. 58-64.

- Blednova, Zh. Formation of Nanostructured Blankets from Materials with Effect of Memory of the Form (SMA) in the Conditions of a Plasma Dusting and their Optimisation for Maintenance of its Functional-mechanical Properties/Zh. Blednova, P. Rusinov//Advances in nanotechnology. Nova Science Publishers, 2011. P. 61-109.

- Балдаев, Л.Х. Особенности процессов высокоскоростного газопламенного напыления/Л.Х. Балдаев, Н.Г. Пестеркин, В.А. Лупанов, А.П. Шатов//Сварочное производство. 2003. №5. С. 43-46.

- Вопнерук, А.А. Упрочнение деталей машин и механизмов, работающих в условиях абразивного износа методом высокоскоростного газопламенного (HVOF) напыления/А.А. Вопнерук, Р.М. Валиев, С.Г. Купцов и др.//Известия Самарского научного центра РАН. Спецвыпуск «Актуальные проблемы машиностроения». 2009. С. 76-78.

- Джуринский, Д.В. Исследование процесса нанесения покрытий из разнородных материалов на металлические подложки методом ХГДН/Д.В. Джуринский, Б.В. Фармаковский//Вопросы материаловедения. 2003. № 2 (34). С. 38-45.

- П.О. Русинов, Ж.М. Бледнова, Э.Ю. Балаев. Заявка на патент № 2012147430 Вакуумная установка для получения наноструктурированных покрытий из материала с эффектом памяти формы на поверхности детали Приоритет от 07.11.2012.