Методика оценки граничных условий при решении задачи определения теплового состояния поршня бензинового двигателя

Автор: Ломакин Георгий Викторович, Мацулевич Михаил Андреевич

Рубрика: Расчет и конструирование

Статья в выпуске: 1 т.14, 2014 года.

Бесплатный доступ

Предложена универсальная методика оценки граничных условий при определении теплового состояния поршня бензинового двигателя 4Ч 8,2/7,56 методом конечных элементов, позволяющая учесть все составляющие теплового баланса и особенности газодинамического нагружения в ходе рабочего цикла.

Поршень, граничные условия, газодинамическое нагружение, квазистационарный теплообмен

Короткий адрес: https://sciup.org/147151645

IDR: 147151645 | УДК: 621.436

Текст научной статьи Методика оценки граничных условий при решении задачи определения теплового состояния поршня бензинового двигателя

Повышение мощности и снижение массы деталей поршневых двигателей в значительной степени ограничивается тепловой и механической нагруженностью. При решении проблем расчета и проектирования основных деталей, образующих внутрицилиндровое пространство двигателя, широкое применение нашел метод конечных элементов, позволяющий использовать закономерности термо- и газодинамики, теории упругости, усталостной прочности на начальной стадии проектирования при создании поршневых двигателей повышенного ресурса.

Граничные условия теплообмена в цилиндре двигателя

Оценка теплового состояния исследуемого поршня на установившемся режиме работы сводится к определению его температурного поля в выбранном критическом сечении. Нахождение температурного поля поршня предполагает решение дифференциального уравнения теплопроводности, что можно осуществить, имея в распоряжении условия однозначности, которые включают: распределение температуры в сечении поршня в начальный момент времени – начальное условие, теплофизические свойства материала и геометрическую форму исследуемого сечения поршня, взаимодействие поверхности поршня и окружающей среды – граничные условия теплообмена. Под окружающей средой понимаются рабочие газы, омывающие поверхность поршня в цилиндре двигателя, масло, движущееся в каналах и полостях поршня, и детали цилиндропоршневой группы, находящиеся в контакте с поршнем [1].

При оценке теплообмена со стороны рабочих газов использованы граничные условия третьего рода – температура окружающей среды (рабочих газов в цилиндре) и закон теплообмена между рабочими газами и поверхностью поршня (коэффициент сложной теплоотдачи). Последний учитывает процесс конвективной и радиационной теплоотдачи.

Рассматривая процесс теплообмена как квазистационарный, теплоотдачу можно характеризовать средним по времени коэффициентом теплоотдачи от рабочих газов к поверхности поршня и некоторой результирующей по теплоотдаче температурой рабочих газов.

Наибольшие трудности представляет определение количества теплоты, отданной поршню рабочими газами, поскольку каждый участок тепловоспринимающей поверхности поршня оценивается своим коэффициентом теплоотдачи и определяющей температурой рабочих газов.

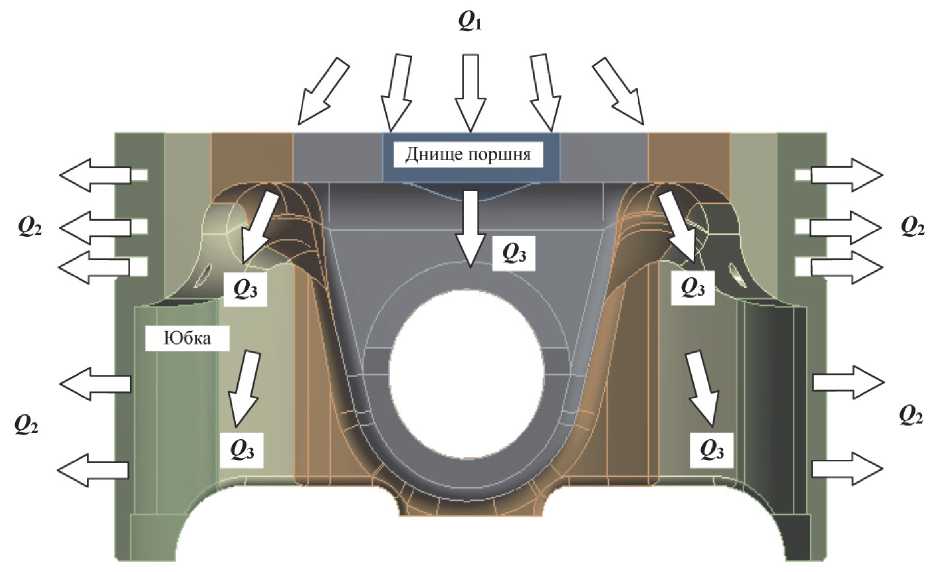

Для оценки граничных условий теплового нагружения поршня рассмотрены тепловой баланс и особенности газодинамического нагружения основных деталей цилиндропоршневой группы (ЦПГ) в ходе рабочего цикла (рис. 1).

Количество теплоты Q 1 , полученное поршнем от рабочих газов в цилиндре дизеля, определится зависимостью

Q 1 = а F A T т , (1)

где F - площадь тепловоспринимающей поверхности поршня, м 2 ;

α э – коэффициент теплоотдачи от рабочих газов к поршню, Вт/м2 ∙ °С;

Δ Т – разность температур поршня и рабочих газов в цилиндре, °С;

τ – время подвода теплоты, с.

Рис. 1. Основные составляющие теплового баланса поршня: Q 1 – количество тепла, полученное поршнем от рабочих газов; Q 2 – количество тепла, отведенное от поршня через поршневые кольца, юбку и гильзу цилиндра в систему охлаждения двигателя; Q 3 – количество тепла, отведенное от поршня смазочным маслом

При определении количества теплоты, полученн о й поршнем, необходимо учесть н еравномерность распределения коэффициента теплоотдачи по поверхности камеры сгорания.

Одним из основных затруднений при решении практических задач теплопроводности является достоверное определение текущего коэффициента теплоотдачи а от рабочих газов. При анализе теплообмена в быстроходных двигателях с уменьшенным отводом теплоты для определения коэффициента теплоотдачи широко применяется зависимость Г. Вошни, позволяющая учитывать различия в интенсивности движения рабочего тела в отдельные периоды рабочего цикла, размеры цилиндра и дополнительную турбулизацию, вызываемую процессом сгорания, а также учитывать конвективную и радиационную составляющие [1-3]:

а = Cq р0,8 T-0,53 D-0-2 W08,(2)

для процессов газообмена:

W = 2,28 Cm + 0,417 Cw,(3)

для процессов сжатия, сгорания, расширения:

W = 2,28Cm + 0,308Cw + C1 Vh Ta (P - Pпр) / (Pa Va),(4)

где C q = 2,3 • 10-0,5( T m - 600) + 0,005;

C m - средняя скорость поршня, м/с;

C w - тангенциальная скорость вихря на радиусе, м/с;

С 1 - коэффициент, для двигателя с внешнем смесеобразованием равен 3,24 • 10-3 м/(с • К);

T a - температура рабочего тела в начале сжатия, К;

T - температура рабочих газов в цилиндре, К;

V h - рабочий объем цилиндра, м3;

V a - объем рабочего тела в начале сжатия, м3;

P a - давление рабочего тела в начале сжатия, МПа;

P пр - давление рабочего тела без подачи топлива, МПа;

Р - давление рабочих газов в цилиндре, МПа;

D - диаметр цилиндра, м.

Зависимость Г. Вошни используется для определения коэффициента те п лоотдачи а при наличии результатов теплового расчета или индикатор н ых диаграмм давления в цилиндре, обра-

Расчет и конструирование

ботка которых предоставляет необходимые давления и температуры рабочего тела для требуемого угла поворота коленчатого вала, что позволяет учесть различия в интенсивности движения рабочего тела в различные периоды рабочего цикла, размеры цилиндра и дополнительную турбулизацию, вызываемую процессом сгорания.

Для расчета температурных полей действительные условия нестационарного теплового на- гружения заменяют некоторыми эквивалентными стационарными, характеризуемыми параметрами, полученными из условия равенства количества теплоты, воспринимаемой участком поверхности поршня в действительном и условно эквивалентном процессах. Эквивалентные параметры теплообмена вычисляются по следующим зависимостям [4]:

Т 0

а э = а ср = Т - 1 • J а d Т , 0

( a Т )

ср

Тэ = , аср откуда следует, что эквивалентный коэффициент теплоотдачи равен его среднему значению за цикл, а эквивалентная температура значительно выше интегральной температуры за цикл.

Для четырехтактных двигателей она составляет

Т э * Т ср + ( 0,6...0,8 ) ^ ( Т ср - 273 ) . (7)

Для определения температурного состояния поршня и распределения температур по поверхности и в объеме составляющих его элементов необходимо учесть неравномерность распределения коэффициента теплоотдачи по поверхности камеры сгорания, обусловленную ее формой и характером движения рабочих газов в процессе сгорания. Характер распределения коэффициента теплоотдачи по поверхности камеры сгорания и внешнего днища поршня задается в зависимости от текущего радиуса и описывается известным уравнением Славинского [4]:

а . ( B - A ) x . ( B - A ) x

—x— = A + 2----. 4 1 - a -A----L_ amax R L R где A = —— и B = —пер- - относительные значения коэффициентов теплоотдачи в центре (ин-max max декс «ц») и на периферии (индекс «пер») огневой поверхности поршня;

x – расстояние от оси цилиндра, м;

R – радиус цилиндра, м;

n = lg0,5 / lg р ;

р - относительный радиус, соответствующий a max;

k – показатель степени, определяющий крутизну функции.

Для поршня рассматриваемой конструкции значения параметров в уравнении (8) составляют А = 0,7; В = 0,75; n = 1,0 и к = 2,2. Максимальное значение коэффициента теплоотдачи amax опре- деляется зависимостью amax а'

R

2 J Ф х ( x / R ) d ( x / R )

где a - среднее значение коэффициента теплоотдачи для рассматриваемой поверхности;

O x = a x / a max - отношение коэффициентов теплоотдачи.

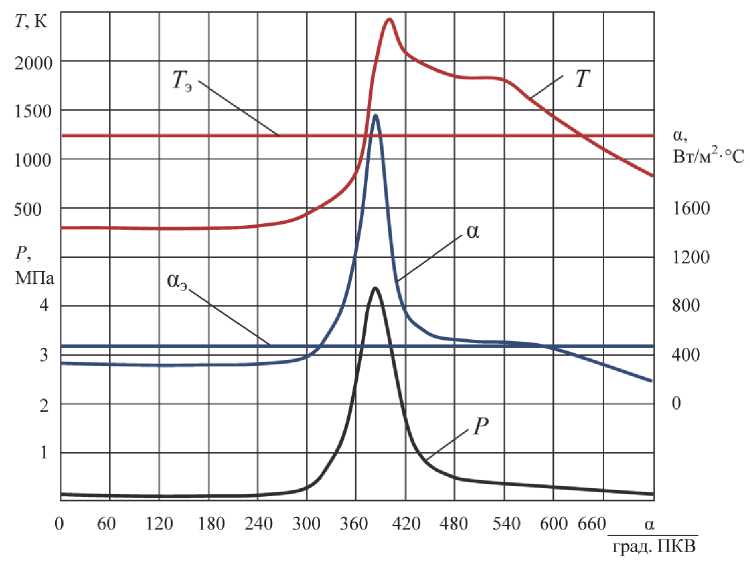

Полученные результаты эквивалентных значений коэффициента теплоотдачи, учитывающие неравномерность распределения коэффициента теплоотдачи по поверхности днища поршня и температуры газа в цилиндре нефорсированного двигателя 4Ч 8,2/7,56 на режиме номинальной мощности, определялись с использованием программного комплекса «NewGRAN», разработанного на кафедре «Двигатели внутреннего сгорания» Южно-Уральского государственного университета (рис. 2).

Рис. 2. Индикаторная диаграмма давления, температуры и коэффициенты теплоотдачи от газов в стенки внутрицилиндрового пространства двигателя 4Ч 8,2/7,56 на режиме номинальной мощности ( Р е = 0,895 МПа, n = 5200 мин–1)

Количество теплоты Q 2, переданное от поршня через поршневые кольца и гильзу цилиндров в охлаждающую жидкость, определится зависимостью

Q 2 = к 2 F 2 ( Т - Т ж ) т , (10)

где к 2 - коэффициент теплопередачи от поршня через поршневые кольца и гильзу ц илиндра в систему охлаждения дизеля, Вт/(м2 • °С);

F 2 - площадь поверхности контакта, м ;

Т п - температура поршня, °С;

Т ж - температура охлаждающей жидкости, °С.

Процесс передачи теплоты от поршня через поршневые кольца в гильзу цилиндров и, далее, в охлаждающую жидкость осуществляется через две контактирующие поверхности, обусловленные наличием промежуточных деталей: компрессионных и маслосъемного ко л ец [4].

Количество теплоты Q 3, отведенное смазочным маслом, определится зависимостью

Q 3 =^ 3 F 3 ( Т п — Т м ) т , (11)

где а 3 - коэффициент теплопередачи от поршня в охлаждающее смазочное масло, Вт/(м2 • °С);

F 3 - площадь поверхности поршня, омываемая мас л ом, м2;

Т м - температура смазочного масла, °С.

Количество тепла Q 4 можно установить как алгебраическую сумму

Q 4 = Q 1 + Q 2 + Q 3 . (12)

C другой стороны, согласно закону Фурье, можно записать

Q 4 = X F т ( dt / dn ), (13)

где X - коэффициент теплопроводности материала пор ш ня, Вт/м • °С,

F - площадь сечения поршня, м2;

т - время, с;

dt / dn - градиент температуры в сечении поршня, °С / м.

Тогда температурное поле в сечении поршня можно определить, приравняв выражения (12) и (13)

dt / dn = ( Q 1 + Q 2 + Q 3 ) / (X F т) . (14)

Известно, что наибольшее значение имеет состав л яющая теплового баланса, учитывающая теплоту, полученную поршнем от рабочих газов в цилиндре. При этом коэффициент теплоотдачи

Список литературы Методика оценки граничных условий при решении задачи определения теплового состояния поршня бензинового двигателя

- Лазарев, Е.А. Методические указания к практическим занятиям по дисциплине тепловая и механическая напряженность поршневых двигателей: учеб. пособие/Е.А. Лазарев. -Челябинск: Издат. центр ЮУрГУ, 2011. -40 с.

- Двигатели внутреннего сгорания. Теория поршневых и комбинированных двигателей/Д.Н. Вырубов, Н.А. Иващенко, В.И. Ивин и др.; под ред. А.С. Орлина и М.Г. Круглова. -4-е изд., перераб. и доп. -М.: Машиностроение, 1983. -383 с.

- Woschni, G. Eine Methode zur Vorausberechnung der Anderung des Brennverlaufs mittelschnellaufender Dieselmotoren bei geanderten Betriebs-bedingungen/G. Woschni, F. Anisitis//MTZ. -1973. -№ 4. -S. 160-165.

- Костин, А.К. Теплонапряженность двигателей внутреннего сгорания/А.К. Костин, В.В. Ларионов, Л.И. Михайлов. -Л.: Машиностроение, 1979. -222 с.

- Розенблит, Г.Б. Теплопередача в дизелях/Г.Б. Розенблит. -М.: Машиностроение, 1977. -216 с.