Методика оценки остаточного ресурса футеровок высокотемпературных агрегатов

Автор: Приходько Е.В., Никифоров А.С., Кинжибекова А.К., Арипова Н.М., Парамонов А.М.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 1 т.18, 2025 года.

Бесплатный доступ

В статье предложен новый метод оценки остаточного ресурса работы футеровок высокотемпературных агрегатов. Предложенный метод позволяет не только повысить эффективность работы оборудования и снизить эксплуатационные затраты, но и снизить вероятность аварии высокотемпературных агрегатов. Проведённый анализ показывает, что стадия эксплуатации занимает ключевое место в жизненном цикле высокотемпературных агрегатов. Расчет остаточного ресурса производится с учетом влияния параметров эксплуатации при работе агрегата: термических напряжений, максимальной температуры разогрева огнеупоров футеровки и прочности применяемых огнеупорных материалов. Эти технологические параметры были выбраны после анализа эксплуатации разливочных ковшей ферросплавного производства. Измерение параметров эксплуатации на работающем оборудовании позволяет производить оценку остаточного ресурса в режиме on-line, что позволяет вносить корректировки в работу действующего оборудования. Проведённая оценка остаточного ресурса футеровки разливочного ковша ферросплавного производства показала соответствие действительному количеству плавок, которые отработала футеровка ковша, что говорит об адекватности представленной методики.

Футеровка, остаточный ресурс, жизненный цикл, высокотемпературные агрегаты

Короткий адрес: https://sciup.org/146283037

IDR: 146283037 | УДК: 621.1:669

Текст научной статьи Методика оценки остаточного ресурса футеровок высокотемпературных агрегатов

Эксплуатация различных агрегатов на промышленных предприятиях характеризуется значительным количеством опасных производственных факторов. С учётом специфики производства (высокие температуры и давления, химически агрессивный технологический материал и др.) даже незначительные аварии могут приводить к человеческим жертвам, финансовым потерям и т.п.

Классическим представлением о соотношении совершаемых опасных действий и ущерба здоровью работников является пирамида Гейнриха (рис. 1).

Представленная зависимость показывает, что 30 000 опасных действий и условий обязательно приведут: к 3000 микротравмам; к 300 регистрируемым случаям с медицинским вмешательством; к 30 случаям с длительным больничным (или потери трудоспособности); к одному смертельному случаю. Главным выводом из зависимостей, представленных в пирамиде Гейн-риха является то, что для устранения последствий, представленных в верхней части пирамиды, – 65 –

Рис. 1. Пирамида нечастных случаев

Fig. 1. Pyramid of accidents необходимо работать с ее основанием, т.е. устранять основание пирамиды – опасные условия и действия.

Кроме снижения технических рисков устранение опасных условий и действий ведёт также к увеличению жизненного цикла промышленного оборудования. Управление этим параметром, в свою очередь, позволяет повышать эффективность работы оборудования и снижать эксплуатационные затраты. Таким образом, снижение вероятности инцидента на производстве позволяет решать задачи не только промышленной безопасности, но экономической эффективности.

На предприятиях, эксплуатирующих высокотемпературные агрегаты (промышленные печи, разливочные ковши и др.), значительная часть аварий связана с разрушением футеровки. Продолжительность рабочей кампании большинства рассматриваемых агрегатов определяется работоспособностью футеровки. Проведённый анализ работы разливочных ковшей ферросплавного производства показывает, что основным фактором для вывода их в ремонт является износ и скалывание футеровки шлакового пояса и стен. Так, согласно журналу ремонтов футеровки, за 2023 год единственной причиной вывода ковшей в ремонт явилось разрушение различных рядов стен футеровки. Огнеупорная футеровка разрушается в основном в верхней части (шлаковый пояс), при этом остальные ряды не вырабатывают свой эксплуатационный запас.

В [1] также отмечается, что во многих случаях аварии разливочных ковшей связаны с повреждением внутренней футеровки ковша и расплавлением его стенок. Прогар разливочного ковша является частой аварией, вследствие превышения его эксплуатационного ресурса, нарушения технологии подготовки, применения некачественных огнеупоров и неудовлетворительной диагностики состояния футеровки ковшей.

Согласно [2] основными травмирующими факторами смертельных несчастных случаев явились: воздействие технологических газов, вращающихся и движущихся частей оборудования (66 %), обрушение конструкций, оборудования, материалов (22 %) и термические ожоги (12 %).

В литературе отмечается, что разрушение огнеупорной футеровки высокотемпературных агрегатов происходит по разным причинам:

-

– температурные напряжения, возникающие в футеровке при резких изменениях температур при разогреве или охлаждении [3, 4];

-

– химическое воздействие технологического материала на футеровку [5];

-

– механическое истирание и ударное воздействие технологического материала на футеровку [6].

В ряде работ отмечается, что разрушение вследствие возникновения температурных напряжений высокотемпературных агрегатов является наиболее частой причиной разрушения футеровок [7–9].

Таким образом, снижение аварийности при работе разливочных ковшей ферросплавного производства может быть осуществлено путём решения трёх основных задач [10]:

-

– разработка и внедрение рациональных режимов разогрева и охлаждения футеровки;

-

– контроль теплового состояния футеровки в процессе её эксплуатации;

-

– прогнозирование остаточного ресурса футеровки и определение вероятности аварийной ситуации.

На основе проведённых исследований аварий в промышленности, связанных с разрушением футеровок высокотемпературных агрегатов и их причин, можно сделать вывод, что контроль текущего состояния футеровок не имеет системного характера. Каждый случай связан с аварией конкретного агрегата и направлен на недопущение её повторения при дальнейшей эксплуатации.

Вопросам управления жизненным циклом оборудования посвящено значительное количество научных статей (PLM (Product Lifecycle Management)) [11–13]. Основные задачи, на решение которых направлено управление жизненным циклом:

-

– планирование предупредительных ремонтов и корректировка режимов эксплуатации оборудования;

-

– мониторинг состояния оборудования при эксплуатации;

-

– планирование, учет и контроль затрат на эксплуатацию оборудования;

-

– формирование заданий на ремонт с перечнем операций и назначением на каждую операцию необходимых материалов, деталей, запчастей.

Сам жизненный цикл оборудования включает в себя стадии, показанные на рис. 2.

Проведённый анализ показывает, что стадия эксплуатации занимает ключевое место в жизненном цикле оборудования. Совершенствование этой стадии позволяет получить значительное повышение эффективности производства при минимальных затратах.

Основной задачей стадии эксплуатации, ремонта и вывода из эксплуатации является увеличение продолжительности рабочей кампании оборудования. Важной составляющей этой задачи является прогнозирование и продление остаточного ресурса оборудования.

Кроме этого, при нерациональной эксплуатации оборудования нецелесообразно проводить экономическую оценку жизненного цикла оборудования (стоимость жизненного цикла)

Рис. 2. Стадии жизненного цикла оборудования

Fig. 2. Stages of the equipment life cycle или сравнительную оценку альтернативных вариантов. Значительные нарушения технологического регламента при эксплуатации оборудования не позволят сделать объективную оценку стоимости жизненного цикла или использования новых материалов и запасных частей.

Методология исследования

В настоящей статье предлагается проводить оценку остаточного ресурса футеровки агрегата. Расчет остаточного ресурса производится с учетом влияния технологических параметров работы агрегата: термических напряжений, максимальной температуры разогрева огнеупоров футеровки и прочности применяемых огнеупорных материалов. Эти технологические параметры были выбраны после анализа эксплуатации разливочных ковшей ферросплавного производства. Специфика работы разливочных ковшей – значительные температурные перепады по толщине футеровки в процессе работы приводят к разрушению футеровки вследствие возникновения термических напряжений. Использование в футеровке шамотных материалов ШКУ-32 с температурой начала размягчения 1370 оС предполагает учёт максимальной температуры эксплуатации огнеупоров футеровки.

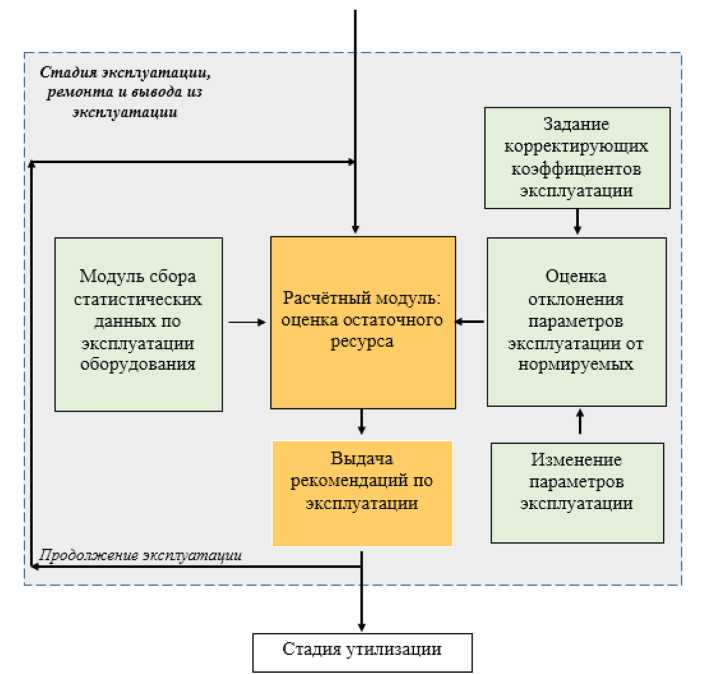

На рис. 3 показана схема стадии эксплуатации, ремонта и вывода из эксплуатации оборудования. В расчётный модуль «Оценка остаточного ресурса» поступают данные от модуля

Рис. 3. Схема стадии эксплуатации, ремонта и вывода из эксплуатации

Fig. 3. Diagram of the stage of operation, repair and decommissioning сбора статистических данных эксплуатации и модуля оценки отклонения параметров эксплуатации от нормируемых.

Измерение параметров эксплуатации на работающем оборудовании позволяет производить оценку остаточного ресурса в режиме on-line, что позволяет вносить корректировки в работу действующего оборудования.

Риск возникновения аварии часто оценивают по такому показателю надежности, как остаточный ресурс агрегата. Его значение позволяет оценить время до вывода агрегата в ремонт. Учет снижения ресурса основного оборудования в оптимизационных расчетах приводит к повышению экономической эффективности до 37 %. При расчете наиболее вероятных капитальных затрат и стоимости топлива экономический эффект составляет от 5 до 15 % [14].

При оценке остаточного ресурса агрегатов в первую очередь проводят анализ статистических данных работы агрегатов. В настоящее время анализ статистических данных используется, как правило, в качестве начального этапа способов оценки остаточного ресурса [15]. Литературные источники [16, 17] подчеркивают важность этого этапа как отправной точки для дальнейших расчетов. Для проведения качественного статистического анализа необходима достоверная информация о параметрах работы оборудования, а также его основных составляющих. Статистические данные работы агрегата могут не содержать необходимых для анализа сведений (например, не предусмотрен замер данного параметра, не работали первичные датчики, вторичные приборы работали в режиме визуального контроля без регистрации и т.д.). Поэтому использование только статистических данных дает высокую погрешность при оценке остаточного ресурса, поскольку они могут не отражать реальных условий в данный момент времени.

Для оценки отклонения параметров эксплуатации от нормируемых был разработан способ, в котором учитывается влияние условий эксплуатации. Условия эксплуатации учтены в корректирующих коэффициентах, которые показывают расхождение условий эксплуатации с технологическим регламентом.

Одним из факторов, определяющих остаточный ресурс футеровки разливочных ковшей, являются термические напряжения. Как показал проведённый анализ, именно по причине воздействия термических напряжений происходит вывод ковшей в ремонт.

Учёт термических напряжений, возникающих в футеровке разливочного ковша, будем проводить по величине превышения значения возникающих напряжений над расчётными (допустимыми) ω с учётом времени действия этих напряжений:

^расч ( Г1 )

где σ пр – среднеарифметическое значение термических напряжений на временном интервале τ1, в котором значения термических напряжений сжатия и растяжения превышают допустимые значения, МПа; σ расч – расчётные (допустимые) термические напряжения на временном интервале τ1, МПа; τ1 – время действия термических напряжений, значения которых выше расчётных (допустимых) значений, ч.

Значения корректирующих коэффициентов определяют из табл. 1 по отклонению условий эксплуатации от значений, определяемых технологическим регламентом.

Таблица 1. Значения корректирующих коэффициентов в зависимости от отклонений условий эксплуатации от значений, определяемых технологическим регламентом

Table 1. The values of the correction coefficients depending on the deviations of the operating conditions

|

Условия эксплуатации |

Значение корректирующего коэффициента при величине отклонения условия эксплуатации от значений, определяемых технологическим регламентом |

|||||

|

Отклонение условия эксплуатации до 2 раз |

Отклонение условия эксплуатации от 2 до 2,5 раз |

Отклонение условия эксплуатации от 2,5 до 3 раз |

Отклонение условия эксплуатации от 3 до 3,5 раз |

Отклонение условия эксплуатации от 3,5 до 4 раз |

Отклонение условия эксплуатации от 4 раз и выше |

|

|

Термические напряжения при разогреве К1 (повышение) |

1,015 |

1,02 |

1,03 |

1,05 |

1,08 |

1,1 |

|

Термические напряжения при охлаждении К 1 / (повышение) |

1,03 |

1,04 |

1,06 |

1,1 |

1,16 |

1,2 |

|

Отклонение условия эксплуатации от 0 до 2 % |

Отклонение условия эксплуатации от 2 до 4 % |

Отклонение условия эксплуатации от 4 до 6 % |

Отклонение условия эксплуатации от 6 до 8 % |

Отклонение условия эксплуатации от 8 до 10 % |

Отклонение условия эксплуатации от 10 до 12 % |

|

|

Температура футеровки К2 (повышение) |

1,01 |

1,02 |

1,03 |

1,04 |

1,05 |

1,06 |

|

Предел прочности огнеупоров на сжатие К3 (снижение) |

1,01 |

1,02 |

1,03 |

1,04 |

1,05 |

1,06 |

|

Предел прочности огнеупоров на растяжение К3/ (снижение) |

1,015 |

1,03 |

1,045 |

1,06 |

1,075 |

1,09 |

Значение корректирующего коэффициента для учёта температуры футеровки и прочности материалов слоя футеровки, контактирующего с расплавом металла, также находят из табл. 1 с учётом отклонения величины от нормативного значения. Так, например, изменение прочности огнеупоров будет учитываться только при снижении этого параметра относительно нормированного.

Значение действительной скорости износа материалов футеровки корректируют коэффициентами, учитывающими отклонения условий эксплуатации от значений, определяемых технологическим регламентом по следующей формуле, мм/плавку:

^=^расч-к1-к;.к2.к3.к^ (2)

где К1 – корректирующий коэффициент для учёта возникающих термических напряжений сжатия; К1/ – корректирующий коэффициент для учёта возникающих термических напряжений растяжения; К2 – корректирующий коэффициент для учёта максимальной температуры при работе футеровки; К3 – корректирующий коэффициент для учёта использования огнеупорного материала с пределом прочности на сжатие ниже паспортных значений; К3/ – корректирую- щий коэффициент для учёта использования огнеупорного материала с пределом прочности на растяжение ниже значений, определяемых технологическим регламентом; υрасч – расчётная скорость износа материалов защитного огнеупорного слоя футеровки разливочного ковша, мм/ плавку. Расчётная скорость износа принимается как среднеарифметическая скорость износа материалов защитного огнеупорного слоя футеровки рассматриваемого разливочного ковша на основе статистических данных.

Остаточный ресурс nk (в плавках) с учётом общего корректирующего коэффициента условий эксплуатации определяют по формуле:

где δ н – начальная толщина огнеупорного слоя футеровки разливочного ковша, контактирующего с расплавом металла, мм; δмин – минимальная толщина слоя футеровки разливочного ковша, контактирующего с расплавом металла, при которой на высокотемпературном агрегате меняется футеровка, мм. 1,1 – коэффициент запаса для неучтенных параметров; υрасч – расчётная скорость износа слоя футеровки разливочного ковша, контактирующего с расплавом металла, мм/плавку.

Статистические данные по продолжительности рабочей кампании футеровок показывают значительные отклонения от её средней величины. Это объясняется большим количеством факторов, воздействующих на футеровку, и спецификой технологических процессов. Учесть все факторы в разрабатываемой модели не представляется возможным. Реальная эксплуатация разливочных ковшей большую часть времени осуществляется при воздействии на футеровку ряда факторов эксплуатации. Влияние каждого отдельного фактора на процесс износа футеровки может быть проанализировано на основе эксплуатационных данных при условии воздействия только этого фактора.

Разработанная методика оценки остаточного ресурса предполагает ведение непрерывного мониторинга теплового состояния футеровки разливочных ковшей и оценку времени эксплуатации ковша до ремонта. Расчёт термических напряжений проводится на основании следующего разработанного способа.

В ходе выполнения кладки устанавливают датчики температуры в определенные места футеровки. Место размещения и количество датчиков определяются условиями эксплуатации для недопущения ситуаций, связанных с нарушением герметичности футеровки разливочного ковша.

Для определения температурных полей при разогреве и охлаждении футеровки снимают показания датчиками температуры при её нестационарных тепловых режимах. На основании измеренных значений производят расчёт температурных полей по толщине футеровки, используя любую разностную схему. Далее проводят расчёт термических напряжений на основании разработанной математической модели [18].

Расчёт действительной скорости износа футеровки разливочных ковшей предполагает учёт отклонения условий эксплуатации от допустимых значений. Для этого необходимо знать допустимые значения параметров эксплуатации. Получение указанных значений проводится в лабораторных условиях и учитывается при расчётах [19, 20]. Далее осуществляется расчёт – 71 – остаточного ресурса на основании зависимости остаточного ресурса от величины термических напряжений и времени их действия.

Интерпретация и обсуждение результатов исследования

Проведём оценку остаточного ресурса футеровки разливочного ковша ферросплавного производства. Согласно статистическим данным максимальная стойкость футеровки разливочного ковша до капитального ремонта составляет 10 плавок (циклов), среднее значение составляет 8 плавок. Минимально допустимая толщина защитного огнеупорного слоя футеровки – 50 мм; начальная его толщина – 80 мм. Средняя скорость снижения толщины футеровки 4 мм/цикл; количество плавок (циклов) на момент оценки остаточного ресурса – 3, а толщина слоя футеровки, контактирующего с расплавом металла после трех плавок составляет 67 мм.

В данном случае изменение скорости снижения толщины корректируется следующими коэффициентами:

К1 – корректирующий коэффициент для учёта возникающих термических напряжений сжатия. С учётом возникающих термических напряжений сжатия, рассчитанных с учётом изменения теплофизических и термопрочностных свойств: К 1 = 1,015;

К 1 / – корректирующий коэффициент для учёта возникающих термических напряжений растяжения. С учётом возникающих термических напряжений сжатия, рассчитанных с учётом изменения теплофизических и термопрочностных свойств: К 1 / = 1,03;

К 2 – корректирующий коэффициент для учёта максимальной температуры при работе футеровки. Превышение температуры футеровки в течение 3 плавок не зафиксировано: К 2 = 1;

К 3 – корректирующий коэффициент для учёта использования огнеупорного материала с пределом прочности на сжатие ниже значений, определяемых технологическим регламентом. Проведённые измерения показали снижение прочности на сжатие используемых шамотных огнеупоров после трёх плавок, коэффициент: К 3 = 1,04;

К 3 / – корректирующий коэффициент для учёта использования огнеупорного материала с пределом прочности на растяжение ниже значений, определяемых технологическим регламентом. Проведённые измерения показали снижение прочности на растяжение используемых шамотных огнеупоров после трёх плавок, коэффициент: К 3/ = 1,09.

Действительная скорость износа материалов футеровки составит 4,74 мм/плавку.

Остаточный ресурс n k (в плавках) с учётом общего корректирующего коэффициента условий эксплуатации определяют по формуле:

Принимаемое значение остаточного ресурса разливочного ковша составило 3 плавки. Это значение соответствует действительному количеству плавок, которые отработала футеровка ковша,– 7 плавок. Таким образом, можно говорить об адекватности представленной методики.

Выводы

Разработанная методика оценки остаточного ресурса позволяет определить срок службы футеровки разливочных ковшей до очередного ремонта с учётом действительной скорости её износа. В качестве условий эксплуатации разливочного ковша были приняты следующие пара-– 72 – метры: термические напряжения, температура разогрева футеровки и прочность применяемых огнеупорных материалов. Расчёт термических напряжений проводится на основании данных о температуре футеровки, получаемых в режиме on-line.

Разработанную модель оценки надёжности при эксплуатации футеровки разливочных ковшей можно отнести к модели управления с прогнозированием (Model Predictive Control – MPC), которая включает решение в каждый момент выборки задачи оптимального управления с учетом динамики системы [21]. В разработанной модели имеются все признаки MPC модели: анализ текущего состояния, выбор оптимальных управляющих величин, применение для управления в режиме on-line только первой управляющей величины и повторение анализа в следующий момент времени.

Список литературы Методика оценки остаточного ресурса футеровок высокотемпературных агрегатов

- Емельянов В. А. Методологические основы создания автоматизированных систем управления эксплуатацией футерованного оборудования, автореф. дис. докт. техн. наук. Симферополь 2016, 308 [Emelyanov V. A. Methodological basis for the creation of automated control systems for the operation of lined equipment, abstract of thesis. dis. doc. tech. Sci. Simferopol 2016, 308 (In Rus.)]

- Годовой отчет о деятельности Федеральной службы по экологическому, технологическому и атомному надзору в 2020 году. М. 2021, 369 [Annual report on the activities of the Federal Service for Environmental, Technological and Nuclear Supervision in 2020. Moscow. 2021, 369 (In Rus.)]

- Schmitt N., Berthaud Y., Hernandez J. F., Meunier P. & Poirier J. Damage of monolithic refractory lining sin steel ladles during drying, British Ceramic Transactions, 2004, 103:3, 121–133, DOI: 10.1179/096797804225012873

- Wilson D. Guillin-Estrada, Rafael Albuja, Ivan B. Dávila, Bernardo S. Rueda, Lesme Corredor, Arturo Gonzalez-Quiroga, Heriberto Maury. Transient operation effects on the thermal and mechanical response of a large-scale rotary kiln, Results in Engineering, 2022, 14, doi:10.1016/j.rineng.2022.100396

- Weinberg A. V., Varona C., Chaucherie X., Goeuriot D. & Poirier J. Extending refractory lifetime in rotary kilns for hazardous waste incineration, Ceramics International, 2016, 42, 17626–17634. https://doi.org/10.1016/j.ceramint.2016.08.078

- Lapaev I. I., Sorokin V. V., Goloskin S. E. etal. Lining of the Rotary Kilnsfor Petroleum Coke Calcination, Refractories and Industrial Ceramics, 2019, 60, 1–5 https://doi.org/10.1007/s11148–019–00299-w

- Ramanenka D., Gustafsson G., Jonsén P. Influence of heating and cooling rate on the stress state of the brick lining in a rotary kiln using finite element simulations, Engineering Failure Analysis, 2019, 105, 98–109, doi: 10.1016/j.engfailanal.2019.06.031.

- Qin Jie & Qi Jian. Analysis on the Refractory Erosion of the Electric Arc Furnace and Study on the Measures of Protecting the Furnace Lining, Advanced Materials Research, 2012, 602–604. 2082–2086. doi:10.4028/www.scientific.net/AMR.602–604.2082.

- Prikhod’ko E. V. Analysis of methods for heating the lining of high-temperature units, Refractories and Industrial Ceramics, 2021, 62(4), DOI 10.1007/s11148–021–00625–1

- Приходько Е. В. Разработка способа контроля процесса разогрева футеровок высокотемпературных агрегатов, Журнал СФУ. Техника и технологии, 2020, 4, 462–472 [Prikhodko E. V. Development of a method for monitoring the heating process of linings of high-temperature units, Journal of the Siberian Federal University. Technics and technology, 2020, 4, 462–472 (In Rus)] DOI: 10.17516/1999–494X‑0233

- Boenzi F., Ordieres-Meré J., Iavagnilio R. Life Cycle Assessment Comparison of Two Refractory Brick Product Systems for Ladle Lining in Secondary Steelmaking, Sustainability, 2019, 11, 1295. https://doi.org/10.3390/su11051295

- Кочура С. Г., Школьный В. Н., Сунцов С. Б., Морозов Е. А., Климкин О. А., Карабан В. М. Технологии информационной поддержки жизненного цикла бортовой радиоэлектронной аппаратуры ракетно-космической техники., Журнал СФУ. Техника и технологии, 2017, 3, 364–371 [Kochura S. G., Shkolny V. N., Suntsov S. B., Morozov E. A., Klimkin O. A., Karaban V. M. Technologies for information support of the life cycle of on-board radio-electronic equipment of rocket and space technology, Journal of Siberian Federal University. Technics and technology, 2017, 3, 364–371 (In Rus)]

- Xinxiang Ji, Shiva Abdoli, Challenges and Opportunities in Product Life Cycle Management in the Context of Industry 4.0, Procedia CIRP, 2023, 119, 29–34, doi.org/10.1016/j.procir.2023.04.002.

- Aminov R. Z., Kozhevnikov A. I. Optimization of the operating conditions of gas-turbine power stations considering the effect of equipment deterioration, Therm. Eng, 2017, 64, 715–722 https://doi.org/10.1134/S 0040601517100019

- Volkov M., Kibkalo A., Vodolagina A., Murgul V. Existing Models Residual Life Assessment of Structures and Their Comparative Analysis, Procedia Engineering, 2016, 165, 1801–1805, doi:10.1016/j.proeng.2016.11.925

- Lapaev I. I., Sorokin V. V., Goloskin S. E. et al. Lining of the Rotary Kilns for Petroleum Coke Calcination, Refractories and Industrial Ceramics, 2019, 60, 1–5 https://doi.org/10.1007/s11148–019–00299-w

- Sinelnikov V. O., Kalisz D. & Kuzemko R. D. Study of the Phase and Mineralogical Properties of Converter Slag During Splashing to Improve Lining Resistance, Refractories and Industrial Ceramics, 2018, 59, 403–409 https://doi.org/10.1007/s11148–018–0244-y

- Prikhodko E., Nikiforov A., Kinzhibekova A., Paramonov A., Aripova N., Karmanov A. Analysis of the Effect of Temperature on the Ultimate Strength of Refractory Materials, Energies, 2023, 16, 6732. https://doi.org/10.3390/en16186732

- Nikiforov A. S., Prikhod’ko E.V., Kinzhibekova A. K. et al. Heat-Engineering Characteristics of Diatomaceous-Earth Materials in a Wide Temperature Range, Glass Ceram, 2018, 75, 60–62 https://doi.org/10.1007/s10717–018–0029–2

- Nikiforov A. S., Prikhod’ko E.V., Kinzhibekova A. K. et al. Investigation of the Ultimate Strength of Periclase-Carbon Refractory Materials and Analysis of Their High Temperature Strength, Glass Ceram, 2014, 71, 137–139 https://doi.org/10.1007/s10717–014–9636–8

- Hadjiski M., Grancharova A., Petrovaand V., Boshnakov K. “An intelligent model predictive control-based strategy for plantwide optimization of degrading plants,” 2016 IEEE 8th International Conference on Intelligent Systems (IS), 2016, 388–393, doi: 10.1109/IS.2016.7737450