Методика оценки ресурсосберегающих производственных систем в экономике замкнутого цикла

Автор: Минулина О.В., Шинкевич А.И.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 т.24, 2022 года.

Бесплатный доступ

Переход от линейной модели экономики к экономики замкнутого цикла обострил вопрос совершенствования функционирования и развития производственных систем в промышленном комплексе. На данном этапе развития производственно-хозяйственных отношений ключевой задачей становится развитие производства на основе рационального распределения и использования сырья, материалов и энергии, внедрения ресурсосберегающих производственных систем. Данные положения предопределили выбор тематики исследования, объекта и предмета исследования, а также цели исследования - разработка методики оценки ресурсосберегающих производственных систем в экономике замкнутого цикла. В качестве методов исследования в статье использованы методы (для характеристики вклада нефтехимической промышленности в развитие экономики); компонентного анализа (для формирования количества факторов, демонстрирующих уровень их воздействия на развитие экономики замкнутого цикла в разрезе подотрослей нефтехимической промышленности); метод факторного анализа (для группировки показателей внедрения ресурсосберегающих производственных систем в экономике замкнутого цикла по силе влияния на тренды ресурсосбережения в промышленности). По результатам исследования получены следующие выводы: 1) наиболее высокие показатели по достижению уровня развития ресурсосберегающих производственных систем среди подотраслей нефтехимической отрасли наблюдаются в производстве резины и пластмассы; 2) среди ингибиторов развития ресурсосберегающих производственных систем в нефтехимической промышленности основным выступает низкое использование рециркуляции отходов производства (исключение составляет химическое производство); 3) для производства нефтепродуктов, производства резиновых изделий и пластмассы единство драйверов характерно по замене сырья и материалов на безопасные, а также сокращение загрязнения окружающей среды в виде загрязнения атмосферы, воды и почвы; 4) предложена комплексная методика оценки уровня развития ресурсосберегающих производственных систем при переходе к экономике замкнутого цикла на примере подотраслей нефтехимической промышленности. Научная новизна полученных результатов заключается в развитии методических подходов к анализу эффективности внедрения ресурсосберегающих производственных систем при переходе к экономике замкнутого цикла, что достигается комбинацией инструментария аналитической и дескриптивной статистики, позволяющих комплексно подходить к анализу трендов трансформации секторов экономики в вопросах ресурсосбережения.

Ресурсосбережение, производственная система, экономика замкнутого цикла, методика оценки, нефтехимическая промышленность

Короткий адрес: https://sciup.org/148324478

IDR: 148324478 | УДК: 658.5 | DOI: 10.37313/1990-5378-2022-24-2-33-41

Текст научной статьи Методика оценки ресурсосберегающих производственных систем в экономике замкнутого цикла

Переход от линейной модели экономики к экономики замкнутого цикла обострил вопрос совершенствования функционирования и развития производственных систем в промышленном комплексе. На данном этапе развития производственно-хозяйственных отношений ключевой задачей становится развитие производства на основе рационального распреде-

ления и использования сырья, материалов и энергии. В этой связи организация управления ресурсосберегающими производственными системами происходит в условиях постоянно усложняющихся технико-технологических, экономических и экологических ситуаций и их особенностями в сфере нефтехимической промышленности, в частности.

В настоящее время в научной литературе существуют различные концепции и подходы к раскрытию сущности ресурсосберегающих производственных систем. Например, Немаловажное значение в развитии на производстве ресурсосберегающих производственных систем отводится системе мышления в контексте ресурсосбе- регающей модели производства и потребления. Так, в исследованиях М.А. Мирошниченко указывается, что без постановки производственного менеджмента на ресурсосберегающую модель не удастся удовлетворить потребности потребителей промышленной продукции, ценностные установки которых в настоящее время тяготеют к простым, кастомизированных и экологически чистым продуктам. В этой связи становится важным найти оптимальное соотношение между издержками производства, качеством продукции и уровнем их производственной и потребительской безопасности. При это исследователем подчеркивается, что ключевая роль в данном вопросе принадлежит «бережливым инновациям» [1, С.3], которые образованы, прежде всего, неформальными институциональными установками, включая нормы, правила, модели поведения, методы и инструменты, мобилизующие внутрипроизводственные возможности производственной системы для сокращения потерь производства. В исследованиях Т.В. Малышевой и М.В. Шинкевич при изучении ресурсосберегающих производственных систем акцент делается на информационной составляющей и интеграции информационных потоков в системе производства промышленной продукции [2]. Согласимся с авторами о высокой степени значимости процессов информационного обмена внутри производственной системы, задачей которой является минимизация входных поток в виде сырья, материалов и энергии при максимизации выходных – продукции, отходов производства пригодных для рециклинга при прохождении ими всех стадий производственного процесса, включая основные производственные, вспомогательные, обеспечивающие и управленческие процессы. Другие авторы – Никитченко С.Л., Алексенко Н.П., Котович А.В., Олейникова И.А. также подчеркивают значимость информационных потоков и информационного обеспечения производственных систем, позволяющие повысить их ресурсоэффективность за счет внедрения информационных технологий в производственные процессы и процессы управления. Исследователи указывают на преобладание методов процессного управления при решении задач повышения ресурсоэффективности производственной системы, при этом они рассматривают локальные производственные процессы и обеспечивающие их информационные системы на каждой стадии производственного процесса в отдельности – проектирование – создание планов – документальное оформление – контроллинг и мониторинг [3]. Немаловажное значение при изучении ресурсосберегающих производственных систем отводится также интеллектуальной составляющей процессов управления [4,5] и моделирования организационных структур управления, основанных на принципах экономики замкнутого цикла [6]. Однако в настоящее время не сложилось единого представления о методиках оценки и анализа трендов внедрения ресурсосберегающих производственных систем нефтехимических предприятий.

МЕТОДИКА ИССЛЕДОВАНИЯ

В основе исследования лежит использование совокупности методов, позволяющих дать целостное представление о трендах внедрения ресурсосберегающих производственных систем нефтехимических предприятий. Исследование выполнено на примере нефтехимической промышленности Российской Федерации, в том числе в разрезе ее подотрослей: производство химических веществ, производство нефтепродуктов, производство резиновых изделий и пластмассы. Метод описания позволили охарактеризовать вклад нефтехимической промышленности в развитие экономики. На основе метода компонентного анализа из совокупности показателей, характеризующих тренды внедрения ресурсосберегающих производственных систем при переходе к экономике замкнутого цикла сформировано количество факторов, демонстрирующих уровень их воздействия на данный процесс в разрезе подотрослей нефтехимической промышленности. Метод факторного анализа (без вращения компонент) позволил сгруппировать показатели внедрения ресурсосберегающих производственных систем в экономике замкнутого цикла по силе влияния на тренды ресурсосбережения в промышленности. Коэффициент корреляции показателя с фактором применялся в пределах выше 0,7 до 1.

В качестве информационной базы исследования использовались данные официальной статистики, подставленные на сайте Росстата [7], Российского энергетического агентства [8].

В целом исследование включало следующие этапы:

-

1) анализ вклада нефтехимической промышленности в экономику Российской Федерации;

-

2) проведение компонентного и факторного анализа внедрения ресурсосберегающих производственных систем в нефтехимической промышленности в разрезе подотрослей;

-

3) выявление перекрестных драйверов развития ресурсосберегающих производственных систем в экономике замкнутого цикла для нефтехимической промышленности.

ОЦЕНКА ВКЛАДА НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ В ЭКОНОМИКУ РОССИЙСКОЙ ФЕДЕРАЦИИ

Применительно к России нефтехимическая промышленность является одним из ключевых секторов промышленного производства, обеспечивающего весомый вклад в формирование структу- ры отечественной экономики. В нефтехимической промышленности в целом было занято 1,16% рабочей силы, наибольший удельный вес приходился на производство резиновых и пластмассовых изделий – 0,35% и химическое производство – 0,34%.

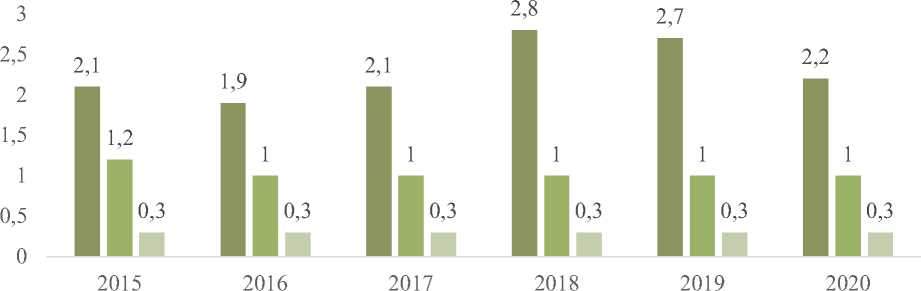

По итогам 2020 г. совокупная величина доли валовой добавленной стоимости нефтехимической промышленности составила 3,5% в ее общем объеме, из которых 2,2% обеспечивал сектор производства нефтепродуктов, 1% – производство химических веществ и химических продуктов, 0,3 – производство резиновых и пластмассовых изделий. На протяжении пяти лет – с 2015-2020 гг. структура вклада нефтехимической промышленности в экономику России остается стабильной (рис. 1).

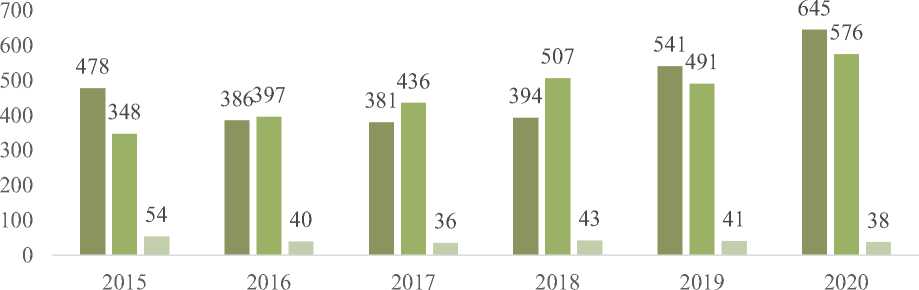

Нефтехимическое производство является одним из капиталоемких производств промышленного сектора экономики и характеризуется значительными объемами инвестиций в основной капитал. По итогам 2020 г. суммарный объем инвестиций в основной капитал данной отрасли составил 1259 млрд. рублей, увеличившись по сравнению с 2019 г. на 17,3%. В структуре инвестиций в основной капитал более половины приходилось на производство нефтепродуктов – 51,2%, далее следовало производство химических веществ и химических продуктов, включая производство лекарств – 45% и на долю производства резиновых и пластмассовых изделий приходилось 3,8% общего объема инвестиций (рис. 2).

-

■ Производство нефтепродуктов

-

■ Химическое производство

Производство резиновых и пластмассовых изделий

Рис. 1. Динамика вклада валовой добавленной стоимости нефтехимической промышленности в экономику России (в процентах) [составлено автором по данным источника: 7]

-

■ Производство нефтепродуктов

-

■ Химическое производство

Производство резиновых и пластмассовых изделий

Рис. 2. Динамика объема инвестиций в основной капитал в нефтехимической промышленности (в млрд. рублей) [составлено автором по данным источника: 7]

По данным Российского энергетического агентства в секторе крупнотоннажной химии по всем товарным позициям наблюдается устойчивый рост и потребление. При этом для полиэтилена, поливи-нилхлорда и синтетических каучуков характерна тенденция сокращения импорта продукции с переориентаций на собственные производственные мощности, импорт полиэтилена сократился только в 2020 г. по сравнению с 2019 г. – на 44,3%, в остальные периоды рост сопровождался увеличением.

Крупнейшими производителями крупнотоннажной химии в Российской федерации являются ПАО «Сибур Холдинг», АО «ТАИФ», ПАО

«НК «Роснефть», ПАО «Газпром», ПАО «Лукойл», СП ПАО «СИБУР Холдинг» и ПАО «Газпром нефть», ГК «Титан» с общим объемом производственных мощностей по этилену в 4807 тыс. тонн в год и пропилену – в 3198 тыс. тонн в год.

Среди продукции среднетоннажной химии также отмечается устойчивый рост объемов производства, наибольший пророст при этом в 20142020 гг. показало производство эфиров – 36%, достигнув объема в 1184 тыс. тонн, далее – производство полиацетали, полимеров сложных эфиров – 21% (715 тыс. тонн), 7% – производство смол в первичных формах (1740 тыс. тонн) (рис. 3).

|

2000 |

1626 |

1631 |

1687 |

1635 |

1812 |

1779 |

1740 |

|

1500 |

та^ |

1348 |

1140 |

1184 |

|||

|

1000 |

867 |

916 |

942 -х |

655 |

683 |

655 |

715 |

|

5У1— |

ь24 |

" 6^7 |

|||||

|

500 |

|||||||

|

0 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

2020 |

|

смолы |

простые эфиры |

полиацетали |

|||||

Рис. 3. Динамика производства продукции среднетоннажной химии в России (тыс. тонн) [составлено автором по данным источника: 7]

Рис. 4. Динамика производства продукции малотоннажной химии в России (тыс. тонн) [составлено автором по данным источника: 7]

Среди видов продукции малотоннажной химии также по всем товарным позициям отмечается устойчивый рост производства. Наибольший прирост производства наблюдался по поверхностно-активным веществам – 112,1%, достигнув 266 тыс. тонн в 2020 г.; красителям – 115,2% (60 тыс. тонн) и моющим средствам – 104,3% (1989 тыс. тонн) (рис. 4).

МЕТОДИКА ОЦЕНКИ ВНЕДРЕНИЯ РЕСУРСОСБЕРЕГАЮЩИХ ПРОИЗВОДСТВЕННЫХ СИСТЕМ НА ОСНОВЕ СОВМЕЩЕННОГО КОМПОНЕНТНОГО И ФАКТОРНОГО АНАЛИЗА

В исследовании на основе методики компонентного анализа выявлены для каждой из подотраслей нефтехимической промышленно-

Таблица 1. Показатели внедрения ресурсосберегающих производственных систем в нефтехимической промышленности [составлено автором по данным источника: 7]

Анализ позволил выявить пересекающиеся позиции драйверов ресурсосберегающих производственных систем в данном секторе промышленности. Так, к показателям наибольшего влияния на развитие ресурсосберегающих производственных систем для химической промышленности выявлены следующие:

-

- сокращение материальных затрат на производство единицы продукции (коэффициент корреляции показателя с совокупным фактором составил 0,95);

-

- сокращение энергозатрат (0,79);

-

- рециркуляция отходов производства (0,73) (табл. 2).

Совокупная доля влияния драйверов первого уровня на развитие ресурсосберегающих производственных систем в химической промышленности составила 48%.

Для производства нефтепродуктов распределение компонент было следующим (для драйверов первого уровня влияния):

-

- сокращение энергозатрат (0,86);

-

- замена сырья и материалов на безопасные (0,85);

-

- сокращение загрязнения окружающей среды (0,78).

Совокупная доля влияния драйверов первого уровня на развитие ресурсосберегающих производственных систем в производстве нефтепродуктов составила также 48% (табл. 3).

Таблица 2. Результаты компонентного анализа факторов развития ресурсосберегающих производственных систем в химической промышленности [рассчитано автором]

|

Компонента (переменная) |

Факторная нагрузка (коэффициент влияния принят значимым, если его значение более 0,7) |

|

|

Драйверы первого уровня (высокого) влияния |

Драйверы второго уровня (среднего) |

|

|

Сокращение материальных затрат на производство единицы продукции |

0,95 |

0,07 |

|

Сокращение энергозатрат |

0,79 |

0,21 |

|

Сокращение выбросов СО2 |

0,44 |

0,84 |

|

Замена сырья и материалов на безопасные |

0,69 |

0,12 |

|

Сокращение загрязнения окружающей среды |

0,39 |

0,87 |

|

Рециркуляция отходов производства |

0,73 |

0,20 |

|

Доля влияния |

0,48 |

0,26 |

Таблица 3. Результаты компонентного анализа факторов развития ресурсосберегающих производственных систем в производстве нефтепродуктов [рассчитано автором]

|

Компонента (переменная) |

Факторная нагрузка (коэффициент влияния принят значимым, если его значение более 0,7) |

|

|

Драйверы первого уровня (высокого) влияния |

Драйверы второго уровня (среднего) |

|

|

Сокращение материальных затрат на производство единицы продукции |

0,38 |

0,91 |

|

Сокращение энергозатрат |

0,86 |

0,29 |

|

Сокращение выбросов СО2 |

0,67 |

0,53 |

|

Замена сырья и материалов на безопасные |

0,85 |

0,29 |

|

Сокращение загрязнения окружающей среды |

0,78 |

0,44 |

|

Рециркуляция отходов производства |

0,45 |

0,33 |

|

Доля влияния |

0,48 |

0,26 |

Для производства резиновых и пластмассовых изделий распределение компонент было следующим (для драйверов первого уровня влияния):

-

- сокращение загрязнения окружающей среды (0,95);

-

- сокращение выбросов СО2 (0,93);

-

- сокращение материальных затрат на производство единицы продукции (0,89);

-

- замена сырья и материалов на безопасные (0,88).

Совокупная доля влияния драйверов первого уровня на развитие ресурсосберегающих производственных систем в производстве резины была наибольшей среди подотраслей нефтехимической промышленности и составила 64% (табл. 4).

ОЦЕНКА ПЕРЕКРЕСТНЫХ ДРАЙВЕРОВ

РАЗВИТИЯ РЕСУРСОСБЕРЕГАЮЩИХ ПРОИЗВОДСТВЕННЫХ СИСТЕМ В ЭКОНОМИКЕ ЗАМКНУТОГО ЦИКЛА ДЛЯ НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

В результате совмещенного компонентного и факторного анализа были установлены перекрестные драйверы развития ресурсосберегающих производственных систем в экономике замкнутого цикла для нефтехимической промышленности (табл. 5).

Как демонстрируют данные таблицы 5 ни по одной из компонент развития ресурсосберегающих производственных систем не отмечается единства для всех подотрослей нефтехимиче-

Таблица 4. Результаты компонентного анализа факторов развития ресурсосберегающих производственных систем в производстве резиновых и пластмассовых изделий [рассчитано автором]

|

Компонента (переменная) |

Факторная нагрузка (коэффициент влияния принят значимым, если его значение более 0,7) |

|

|

Драйверы первого уровня (высокого) влияния |

Драйверы второго уровня (среднего) |

|

|

Сокращение материальных затрат на производство единицы продукции |

0,89 |

0,13 |

|

Сокращение энергозатрат |

0,55 |

0,70 |

|

Сокращение выбросов СО2 |

0,93 |

0,18 |

|

Замена сырья и материалов на безопасные |

0,88 |

0,18 |

|

Сокращение загрязнения окружающей среды |

0,95 |

0,28 |

|

Рециркуляция отходов производства |

0,02 |

0,84 |

|

Доля влияния |

0,64 |

0,23 |

Таблица 5. Перекрестные драйверы развития ресурсосберегающих производственных систем в экономике замкнутого цикла для нефтехимической промышленности [рассчитано автором]

ЗАКЛЮЧЕНИЕ

Таким образом, на основе проведенного исследования следует заключить следующие выводы.

-

1) Наиболее высокие показатели по достижению уровня развития ресурсосберегающих производственных систем среди подотраслей нефтехимической отрасли наблюдаются в производстве резины и пластмассы.

-

2) Среди ингибиторов развития ресурсосберегающих производственных систем в нефтехимической промышленности основным выступает низкое использование рециркуляции отходов производства (исключение составляет химическое производство).

-

3) Для производства нефтепродуктов, производства резиновых изделий и пластмассы единство драйверов характерно по замене сырья и материалов на безопасные, а также сокращение загрязнения окружающей среды в виде загрязнения атмосферы, воды и почвы.

-

4) Предложена комплексная методика оценки уровня развития ресурсосберегающих производственных систем при переходе к экономике замкнутого цикла на примере подотраслей нефтехимической промышленности.

Научная новизна полученных результатов заключается в развитии методических подходов к анализу эффективности внедрения ресурсосберегающих производственных систем при переходе к экономике замкнутого цикла, что достигается комбинацией инструментария аналитической и дескриптивной статистики, позволяющих комплексно подходить к анализу трендов трансформации секторов экономики в вопросах ресурсосбережения.

Практическая значимость результатов исследования состоит в разработке методиче- ских рекомендаций к анализу эффективности внедрения ресурсосберегающих производственных систем, которые могут быть использованы при разработке программ и проектов внедрения экономики замкнутого цикла на разных уровнях управления экономическими системами.

Последующие направления исследований могут быть связаны с расширением перечня показателей, характеризующих развитие ресурсосберегающих производственных систем при переходе к экономике замкнутого цикла и включением их в методику расчета.

Список литературы Методика оценки ресурсосберегающих производственных систем в экономике замкнутого цикла

- Мирошниченко, М.А. От бережливого производства к бережливым инновациям: учеб. пособие / М.А. Мирошниченко; под ред. В.В. Ермоленко. -Краснодар: Кубанский гос. ун-т, 2019. - 258 с.

- Малышева, Т.В. Ресурсосберегающие производственные системы. управление информационными потоками / Т.В. Малышева // Компетентность. - 2020. - № 4. - С. 24-27.

- Никитченко, С.Л. Ресурсосберегающее управление процессами эксплуатации и технического сервиса сельскохозяйственной техники / С.Л. Никитченко, Н.П. Алексенко, А.В. Котович, И.А. Олейникова // Вестник аграрной науки Дона. -2018. - № 4 (44). - С. 57-65.

- Kudryavtseva, S.S. National open innovation systems: an evaluation methodology / S.S. Kudryavtseva, A.I. Shinkevich, M.Yu. Shvetsov, L.A. Bordonskaya, V.P. Gorlachev, A.E. Persidskaya, N.K. Shchepkina // Journal of Sustainable Development. - 2015. - Т. 8. -№ 6. - С. 270-278.

- Кудрявцева, С. С. Экономический рост и интеллектуальный капитал: институциональные аспекты взаимосвязи / С.С. Кудрявцева // Вестник Казанского технологического университета. - 2012. - Т. 15. - № 6. - С. 222-226.

- Барсегян, Н.В, Моделирование организационной структуры управления промышленным предприятием (на примере АО «КВАРТ») / Н.В. Барсегян, А.И. Шинкевич // Известия Самарского научного центра Российской академии наук. - 2020. - Т. 22. - № 2 (94). - С. 91-99.

- Росстат. URL: https://rosstat.gov.ru (дата обращения:18.02.2022)

- Российское энергетическое агентство. URL: http://www.rosenergo.gov.ru (дата обращения: 18.02.2022).