Методика расчета и оценки температурного поля, формируемого при эксплуатации тонкостенного ножа

Автор: Скобло Тамара Семеновна, Романюк Светлана Павловна, Сидашенко Александр Иванович, Белкин Ефим Львович

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Научно-техническое обеспечение процессов и производств в АПК и промышленности

Статья в выпуске: 1 (5), 2015 года.

Бесплатный доступ

Предложена методика расчета и оценки температурного поля, формируемого при эксплуатации тонкостенных ножей. Показано, что в основной части режущего инструмента температура достигает 48°С, а у края режущей кромки - 576°С. Такая высокая температура достигается за счет интенсивного трения. Это приводит к развитию повреждаемости режущей кромки и выходу из эксплуатации дисковых ножей через 1-2 смены.

Режущий инструмент, температурное поле, напряжение, теплопроводность

Короткий адрес: https://sciup.org/14770051

IDR: 14770051 | УДК: 664.68-97.003.12+664.68-97.001.24

Текст научной статьи Методика расчета и оценки температурного поля, формируемого при эксплуатации тонкостенного ножа

Введение. Для измельчения пищевых продуктов в кондитерском производстве используется разнообразное оборудование, отличающееся способом подачи продукта, геометрическими параметрами режущего инструмента и др.

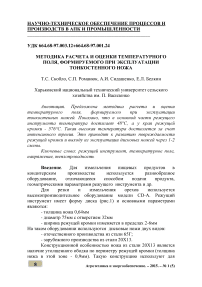

Для резки и измельчения орехов используется высокопроизводительное оборудование модели СD-A. Режущий инструмент имеет форму диска (рис.1) и основными параметрами являются:

-

- толщина ножа 0,64мм

-

- диаметр 75мм с отверстием 32мм

-

- ширина режущей кромки изменяется в пределах 2-6мм

На таком оборудовании используются дисковые ножи двух видов:

-

- отечественного производства из стали 65Г;

-

- зарубежного производства из стали 20Х13.

Конструкционной особенностью ножа из стали 20Х13 является наличие утолщенного ободка по периметру режущей кромки (толщина ножа в этой зоне - 0,9мм). Такую конструкцию используют для уменьшения усталостного воздействия, препятствующего его деформации в процессе эксплуатации. Ширина режущей кромки составляет 4,5мм.

Рисунок 1 - Внешний вид ножей зарубежного (а) и отечественного(б) производителя

Тонкостенные ножи используются в комплекте, состоящем из 48шт, установленных на вал.

Износу подвержена не только режущая кромка, но и средняя чать ножа. Они выходят из строя по причине деформации режущей кромки (сталь 65Г) и ее выкрашивания (сталь 20Х13). Об этом свидетельствует снятие покрытия при эксплуатации, а также усталостные повреждения в средней его части.

При эксплуатации инструмент прогревается, особенно его режущая кромка.

Учитывая тот факт, что износостойкость лезвия зависит от структуры и фазовой стабильности важно оценить температурные изменения, которые имеют место при эксплуатации, чтобы разработать научно – обоснованные подходы к упрочнению ножа и повысить его надежность, продлить срок эксплуатации.

Поэтому целью работы является разработка методики расчета и оценки температурного поля, формируемого при эксплуатации в режущем инструменте.

О том, что в лезвии ножа, независимо от материала его изготовления происходят структурные изменения, связанные с разогревом и диффузией углерода, подтверждают ранее выполненные нами исследования [1,2].

Изложение основного материала. Для описания температурного поля, формируемого в процессе работы тонкостенного ножа из стали 65Г при дроблении орехов использовали методический подход, при котором базировались на стационарном решении уравнения теплопроводности c ∂T = ∂ ∂(λT)+∂(λT)+ ∂ ∂(λT) + ∂ ∂(λT) (1)

∂ τ ∂ r ∂ r r ∂ r ∂ y ∂ y ∂ ϕ ∂ ϕ

Оно выполнено в цилиндрических координатах, потому что вид сбоку ножа – это диск с отверстием (см. рис.1).

В уравнении (1):

r,y - координаты в метрах (ось координаты по r -справа налево, y - по толщине диска)

φ - угол в радианах. С большой степенью точности можно считать, что решение не зависит от φ. Тогда можно уравнение (1) записать в виде

∂ T = ∂ ∂ ( λ T ) + ∂ ( λ T ) + ∂ ∂ ( λ T ) , где (2)

cγ ∂τ = ∂r ∂r r∂r ∂y ∂y т - время, ч

T=T(x,y,z,T) - температура, °C, которая зависит от координат и времени;

X - теплопроводность, Вт/ (м^ °С). Эта характеристика зависит от температуры (табл.1)

Таблица 1 - Изменение теплопроводности ножа при эксплуатации

с - удельная теплоемкость, Дж/кг^°С;

Удельная теплоемкость это константа. При эксплуатации и разогреве лезвия возможна неполная или полная перекристаллизация металла, при которой нужно учитывать ее энтальпию.

Если обозначить

Т l - температура начала перекристаллизации (750°С)

Т s - температура конца перекристаллизации (500°С)

c tv - удельная теплоемкость твердой фазы

Q pl - скрытая теплота плавления (энтальпия), равная 272 Дж /кг, то удельная теплоемкость рассчитывается так c = c tv T< T s или T> T l

=c + Qpl tv γ(Tl - Ts)

c

T s ≤ T ≤ T l

Теплоемкость в зоне перекристаллизации

T

s

< T

При стационарном решении такого уравнения следует непосредственно, рассматривать процесс за очень короткие промежутки времени, учитывая, что за один оборот лезвие нагревается от резки ореха и охлаждантся от излучения и конвекции на воздухе. Решать необходимо до тех пор, пока отношение ∂ Т/ ∂ τ не станет равным нулю.

Приведенное уравнение теплопроводности является неполным без начальных и граничных условий, которые и определяют конкретное решение задачи.

Выбрали следующие условия:

начальное

T(r,y,0)=T c , где

Tc - температура окружающей среды;

граничные для лезвия:

λ·∂ Т/ ∂ τ=-Q , где величина Q определяется подбором.

У основания r=16mm , Т=48 °С . Эта температура измерена экспериментально.

На гранях ножа, то есть, на половине его толщины λ·∂ Т/ ∂y =-Q 1

Q 1 =α (T- T c ) , где

α - коэффициент теплоотдачи, Вт/(м2∙К)

Подбор всегда тоньше тепла в силу Q=pc∆T (вес

Q заключается в следующем. Режущая часть диска его основания. Значит, при одном и том же количестве формулы (описывает достижение количества тепла) на удельную теплоемкость с учетом приращения температуры). При этом приращение температуры будет тем больше, чем меньше вес. Принимаем, что количество тепла в каждом элементарном объеме диска одинаково. Если диск имеет одну и ту же толщину, то и температура в нем будет достигаться одинаковой. Но на лезвии толщина изменяется. В основной части диска толщина будет принята so. На самом конце режущей кромки толщина будет иной -sk. Тогда температуру можно найти из пропорции oo

Tk = To = To mksk

Эта формула является приближенной из-за того, что на заостренной части режущей кромки нет абсолютно одинаковых участков, но ею можно пользоваться для достаточно малых по высоте изменений сечений.

При измеренной температуре 48°С у основания ножа формула позволяет определить ее изменение в режущей кромке, достигаемой при эксплуатации (табл.2).

Таблица 2. Изменение температуры разогрева ножа при изменении его толщины

|

Параметры |

Результаты оценки |

||||||

|

Толщина ножа, мм |

0.05 |

0.16 |

0.27 |

0.37 |

0.48 |

0.59 |

0.64 |

|

Достигаемая температура, °С |

576 |

192 |

115 |

82 |

64 |

52 |

48 |

Приведенное распределение температур не учитывает теплопроводности. Но по нему возможно приближенно определить искомое Q, решая несколько раз, описываемое уравнение теплопроводности.

Полученное распределение температур по высоте режущей кромки отвечает предельному решению задачи теплопроводности при

α→∞ .

Для дальнейших исследований напряженного состояния, важной задачей является их оценка при охлаждении диска после работы. Диск быстро охлаждается, от этого возникают дополнительные напряжения, особенно, если цикл нагрева и охлаждения повторяется многократно.

Поэтому были подобраны граничные условия при охлаждении, приводящие к остыванию диска за экспериментально известное время:

Q o = в 3.8[( T + 273H T + 273 ) 4 ] , где

100 100

в коэффициент 3.8 входит много параметров, в том числе степень черноты поверхности,

β - подобранный с помощью нескольких расчетов коэффициент, равный 0.1. Следует установить, за какое время температура диска достигает 48 °С.

Методически расчет температурного поля проводили с использованием разностной схемы.

Рассматривали прямоугольную сетку 0. 0.32 мм по толщине (∆y=0.32) и 0.5 мм по ширине (∆r=0.5) дискового ножа. В этом случае каждой точке (температуре) сеточной области соответствует три индекса: i(по толщине), k (по ширине) и j по времени. То есть, температура записывается в виде Tikj.

При этом уравнение (2) в конечных разностях имеет следующий вид:

∆r,∆y,∆ τ - шаги сеточной области по координатам и времени Для устойчивости приведенной разностной схемы нужно, чтобы

Л A t max---- j ----- < 1 cikj Y ikj T A У

Ay выбрано из-за того, что оно меньше Ar .

То есть, шаг по времени нельзя выбирать произвольно, он должен подчиняться условию

A t < ci k l j Y ik j A У

X ikj

Отсюда температура точки с индексом ikj в следующий момент времени т+ A т (индекс j+1 ) легко выражается через температуры и параметры в предыдущий момент времени т (индекс j ):

y. -T A t Лк — 1 j T ik — 1 j + X k + 1 j T ik + 1 j

T ik,+1 = Tlkj + ( cY A r

—

2 X jTkj + X k - 1j Tа — 1 j — X k + 1 j T k + 1 j + X i 1 j T — 1 kj

2 r A r

+ Л + 1 j T + 1 kj- 2 X , T kj (4)

A У 2

В этом случае учитывали использование граничных условий в приведенных уравнениях.

При k , соответствующему левой кромке лезвия, следует все T ik-1 заменить на Tik j + Q Ar I Xk j

Это базируется на граничном условии Х-3 Т/ d r=Q

В разностной форме это имеет вид:

^ kj

т

Tik — 1 j

A r

T

"^ = Q

Откуда

T ik — i j = T , + Q A r I X kj

При k = n - 1 ( n- число столбцов сеточной области, в работе n = 60) следует все T ik+1j заменить на 48.

По индексу i расчет производится только при i =2. Следует заменить T 1kj и T 3kj через значение внутренней точки T 2kj , используя граничное условие X-3 Т/dy=-Q 1

В разностной форме

T 1 kj

* kj —

т

T 2 kj

A У

= — Q i

Откуда

T1 kj = T 2 kj Q 1 A У 1 X kj

T 2 kj X kj

—

A У

T

-2kL = — Q 1

Откуда

T 3 kj = T 2 kj — Q 1 A У I X kj

Подставляя T 1kj и T 3kj в расчетную формулу (4) для T 2kj +1 и, учитывая, что Q 1 =a (T2k j - Tc) получаем одномерную схему решения уравнения:

T T At ( X k — i , T k — у + X k + i j T k + i j 2 kj + 1" 2k c 2kj Y 2/ A r2

—

2 X j T 2 у + x —MT 2 k —0.

—

x + 1^2 k 2 a ( T 2 „ .— T c )

—

2 r A r

A У

)

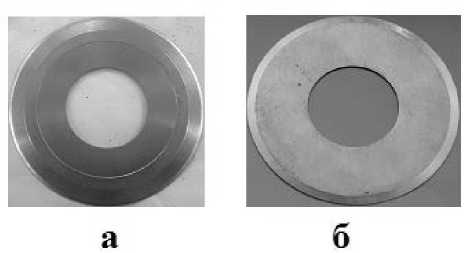

Проведен расчет распределения температуры при предельно упругих деформациях, в принятых значениях 0,0035. Полученные данные показали, что чем меньше коэффициент теплоотдачи, тем медленнее передается тепло и дольше наступает стационарное состояние. Так, например, для α =5 стационарное состояние наступает только через 103с, а для α = 100, уже через 11 с. Конечное распределение температуры по радиусу ножа при разных коэффициентах теплоотдачи представлено на рис.2.

Рисунок 2 - Конечное распределение температуры по радиусу ножа при разных коэффициентах теплоотдачи

Из рис.2 видно, что существенное влияние на изменение температуры в процессе эксплуатации оказывает коэффициент теплоотдачи в режущей кромке ножа.

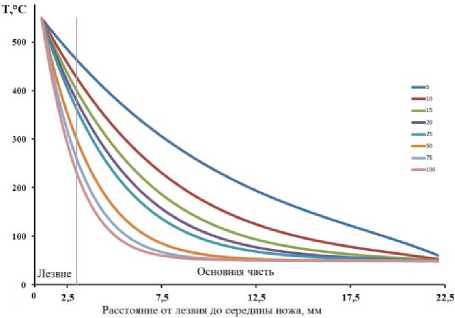

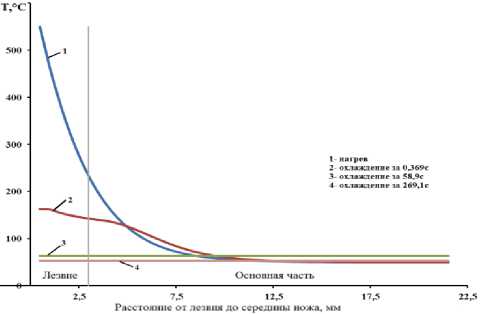

Так как лезвие режущего инструмента является самой тонкой его частью, то и процессы нагрева и охлаждения происходят значительно быстрее, чем в основной части ножа. Полученные результаты расчета изменения температуры при охлаждении на краю режущей кромки представлены на рис. 3.

Полученные данные свидетельствуют о том, что охлаждение самой тонкой части ножа происходит очень быстро. За первые 0,368с. край режущей кромки с 576°С успевает остыть до 165,7°С, а за 59секунд температура понижается до 63,1°С. После чего, происходит медленное охлаждение до 50°С за 269с.

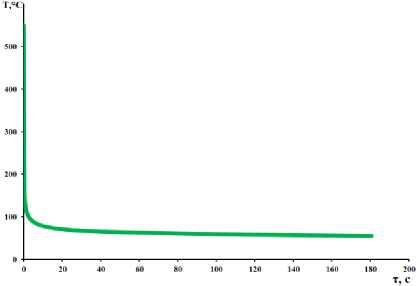

Характер изменения температуры по радиусу режущего инструмента при нагреве и охлаждении в результате контакта с перерабатывающим продуктом показан на рис.4

Рисунок 3 - Изменения температуры на краю лезвия при охлаждении режущего инструмента

Рисунок 4 - Изменение температуры по радиусу ножа при нагреве и охлаждении

Из рис.4 видно, что изменение распределения температуры по диаметру ножа при охлаждении происходит не равномерно. Чем меньше толщина ножа, тем быстрее он остывает. Так как коэффициент теплопроводности у металла большой, то часть тепла из лезвия ножа при охлаждении (через 0,368с.) передается в основную часть режущего инструмента.

Полученные данные очень важны для понимания происходящих процессов деформации и разрушения в разных зонах ножа. Пластические деформации способствуют разрушению металла. Их механизм зависит от гомологической температуры, а именно, от отношения Т/Тпл [4]. Мнение авторов расходится по поводу влияния легирования и термической обработки на температуру плавления. Одни считают, что она слабо зависит от данных параметров [5].

Другие авторы предлагают учитывать коэффициенты зависимости влияния каждого легирующего элемента на температуру плавления [6]. Средняя температура плавления сталей составляет 1450—1520 C[7]. Соответственно, теоретически рассчитанные данные в режущем инструменте относятся к гомологическим температурам (576 C) близким к повышенным (выше 0,4 Тпл). В первом случае пластическая деформация осуществляется скольжением дислокаций. При повышенных температурах дислокации приобретают дополнительную степень свободы и они способны не только к скольжению, но и переползанию, что позволяет им более легко обходить препятствия в плоскости скольжения. Увеличить стабильность структуры металла при эксплуатации эффективно нанесением нанопокрытий. Высокопрочные покрытия не только имеют повышенную температуру плавления, которая составляет WC - 2776 C, TiN – 2949 C, CrN -1500 C [8]. Их основная роль состоит в препятствии движению дислокаций за счет рельефа потенциального поля кристаллической решетки [4]. Они оказывают высокое сопротивление движению дислокаций, т.е. снижают склонность к пластической деформации.

Выводы : В результате проведенных исследований предложена методика расчета и оценки температурного поля, формируемого при эксплуатации тонкостенных ножей на примере изделий из стали 65Г. Показано, что в наиболее толстой его части, равной 0,64мм она достигает 48°С, а в наиболее тонкой – у края режущей кромки - 576°С. Такая высокая температура достигается за счет интенсивного трения, что в ряде случаев уже при небольшом периоде эксплуатации (1-2 смены) приводит к развитию повреждаемости такой зоны режущей кромки – к ее загибу в ноже из стали 65Г, или к выкрашиванию лезвия из стали 20Х13.

Показано, что охлаждение режущей кромки ножа происходит за очень короткий промежуток времени.

Полученные результаты температурных изменений позволят установить степень и характер их влияния на уровень формируемых напряжений и деформации.

Список литературы Методика расчета и оценки температурного поля, формируемого при эксплуатации тонкостенного ножа

- Скобло Т. С., Сидашенко А. И., Романюк С. П. Кинетика структурных изменений ножей в процессе трения при переработке продукции. Научное обозрение. М.: 2014.-№ 4.-С. 197-203.

- Скобло Т. С., Романюк С. П., Белкин Е.Л. Перераспределение углерода в тонкостенном режущем инструменте при эксплуатации. Технiчний сервiс агропромисловго, лiсового та транспортного комплексiв. Х. ХНТУСХ им. Петра Василенко, 2014.-№1.-С.95-103

- Тихонов А.Н. Самарский А.А. Уравнения математической физики. Учебное пособие для вузов. М., Наука, 1977.-735 с.

- Трефилов В.И., Моисеев В. Ф., Печковский Э.П., Горная И. Д., Васильев А. Д. Деформационное упрочнение и разрушение поликристаллических металлов. 2-е изд., перераб. и доп. Наукова думка. К.: 1989.-256с.

- Алексеев В. Материаловедение: конспект лекций. Litres, 2015.-846с.

- http://thermalinfo.ru/publ/tverdye_veshhestva/metally_i_splavy/teploprovodnost_teploemkost_stalej_i_chuguna/7-1-0-8

- https://ru.wikipedia.org/wiki/%D0%A1%D1%82%D0%B0%D0%BB%D1%8C

- Тот Л. Карбиды и нитриды переходных металлов. Мир. Москва. 1974. -294с.