Методика расчета снижения затрат времени на технологические операции швейных потоков

Автор: Бодяло Н.Н., Гарская Н.П., Филимоненкова Р.Н.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (31), 2016 года.

Бесплатный доступ

Объектом исследований является технологический процесс изготовления швейных изделий. Цель работы - определение путей повышения эффективности технологии швейных изделий и разработка методики расчета норм времени на технологические операции. В результате проведенных исследований установлено, что внедрение эффективных методов обработки и утюжильных установок, оснащенных дополнительными устройствами подвеса утюга и поворотной консолью с подушкой, не только значительно облегчает труд рабочего, но и позволяет уменьшить трудоемкость изготовления швейных изделий за счет изменения нормы времени на одни операции и исключения из последовательности других. Получены формулы, которые позволяют в случае внедрения в швейном производстве прогрессивных методов обработки и утюжильного оборудования производить перерасчет уже имеющихся норм времени операций с учетом замены или исключения из их общей структуры отдельных элементов (вспомогательных приемов). Разработанная методика может найти свое применение на предприятиях швейной отрасли Республики Беларусь. Ее использование позволит оптимизировать процесс нормирования времени технологических операций в швейном производстве.

Эффективность, швейное производство, технологические операции, нормирование времени

Короткий адрес: https://sciup.org/142184971

IDR: 142184971 | УДК: 687.02

Текст научной статьи Методика расчета снижения затрат времени на технологические операции швейных потоков

ЭФФЕКТИВНОСТЬ, ШВЕЙНОЕ ПРОИЗВОДСТВО, ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ, НОРМИРОВАНИЕ ВРЕМЕНИ

Объектом исследований является технологический процесс изготовления швейных изделий.

Цель работы – определение путей повышения эффективности технологии швейных изделий и разработка методики расчета норм времени на технологические операции.

В результате проведенных исследований установлено, что внедрение эффективных методов обработки и утюжильных установок, оснащенных дополнительными устройствами подвеса утюга и поворотной консолью с подушкой, не только значительно облегчает труд рабочего, но и позволяет уменьшить трудоемкость изготовления швейных изделий за счет изменения нормы времени на одни операции и исключения из последовательности других.

Получены формулы, которые позволяют в случае внедрения в швейном производстве прогрессивных методов обработки и утюжильного оборудования производить перерасчет уже имеющихся норм времени операций с учетом замены или исключения из их общей структуры отдельных элементов (вспомогательных приемов).

Разработанная методика может найти свое применение на предприятиях швейной отрасли Республики Беларусь. Ее использование позволит оптимизировать процесс нормирования времени технологических операций в швейном производстве.

EFFICIENCY, SEWING PRODUCTION, TECHNO

LOGICAL OPERATIONS, TIME SETTING

The object of study is the process of clothes making.

It was established that the application of the effective processing methods and iron systems with special apparatus reduces the labour intensity for sewing operations and makes work easier.

The formulas are developed which allow recalculating of the existing norms of the time operations with their replacement or elimination from the sequence of the sewing operations

The developed methods can be used in the clothing industry. They make it possible to optimize setting of technological operations in clothing industry.

Успешность любого промышленного предприятия напрямую зависит от эффективности производства выпускаемой продукции. С целью повышения производительности труда и снижения трудоемкости изготовления швейных изделий технологический процесс их обработки подвергается анализу на предмет возможности использования:

-

• более совершенных методов обработки;

-

• средств малой механизации [1], приспособлений, инструментов;

-

• оборудования усовершенствованного, высокоскоростного, с автоматизацией вспомогательных приемов, полуавтоматического [2].

При положительном решении вопроса приобретения нового оборудования или спецпри-способлений, изменения методов обработки возникает необходимость расчета новых затрат времени на операции, что является довольно трудоемким и длительным процессом. Если речь идет о внедрении поузловых полуавтоматов для обработки клапанов, карманов, вытачек и т. д., то без новых расчетов не обойтись. При использовании же приспособлений или более эффективных методов обработки есть возможность упростить и ускорить эти расчеты, определив экономию времени за счет изменения содержания и продолжительности вспомогательных приемов технологической операции (ТО).

Таким образом, целью работы было разработка методики расчета новых затрат времени на операции по обработке швейных изделий при внедрении в технологический процесс более эффективных методов обработки, прогрессивного оборудования и приспособлений.

Для достижения поставленной цели были решены следующие задачи: проанализированы затраты времени однотипных методов обработки с целью выявления наиболее эффективных; детально рассмотрены приемы их выполнения при использовании различного оборудования с целью определения изменений в их составе и трудоемкости. Установлено, что менее затратным для предприятий при достижении высокой эффективности является изменение методов обработки и использование специальных приспособлений на утюжильном оборудовании.

При внедрении прогрессивного оборудования, приспособлений и методов обработки нор- ма времени на операцию может как уменьшаться, так и увеличиваться. Так, например, изменение методов обработки, как правило, подразумевает исключение из технологического процесса определенных операций, но при этом изменяется содержание и технические условия (ТУ) отдельных оставшихся, а кроме того увеличивается время их выполнения. Поэтому перерасчет времени на операцию производится по формуле

,

где t - новое (проектируемое) время на операцию, с; tф - старое (существующее фабричное) время на операцию, с; ∆ – снижение (увеличение) затрат времени, с.

ЭФФЕКТИВНОСТЬ ИСПОЛЬЗОВАНИЯ БОЛЕЕ СОВЕРШЕННЫХ МЕТОДОВ ОБРАБОТКИ

При изготовлении различных видов одежды соединение отдельных элементов (например, вешалки, контрольной ленты, ленты с символами по уходу за изделием, навесной петли, шлевки и т. д.) с изделием зачастую выделено в отдельные технологические операции. Однако, учитывая тот факт, что эти элементы в изделии располагаются в одном из стачных швов, более эффективным технологический процесс будет в случае, если их вкладывать под строчку соединения деталей.

Рассмотрим порядок нормирования времени операций при использовании более эффективных методов обработки на примере соединения с изделием вешалки и контрольной ленты. В этом случае из последовательности исключаются технологические операции «Настрочить вешалку на верхний воротник» и «Настрочить контрольную ленту на подкладку переда по боковому срезу». При этом норма времени на операции «Притачать подкладку к верхнему воротнику» или «Втачать верхний воротник в горловину обтачки горловины спинки» и «Стачать боковые срезы подкладки переда и спинки» увеличится на время дополнительных вспомогательных приемов, необходимых для вкладывания вешалки и контрольной ленты в шов (таблица 1 [3]).

|

Таблица 1 – Нормативы времени на выполнение вспомогательных приемов |

||

|

№ приема |

Наименование приема |

Время на прием, (прмеж , с |

|

58 |

Взять небольшой предмет, довести до места работы |

|

|

а) талон (контрольную ленту) |

1,0 |

|

|

б) вешалку |

1,2 |

|

|

65 1_____ |

Вложить деталь в шов |

|

|

а) прейскурантный талон (контрольную ленту) |

0,8 |

|

|

б) вешалку |

2,7 |

|

Увеличение затрат времени составит:

-

• на операцию «Притачать подкладку к верхнему воротнику»

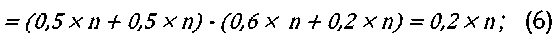

; (2)

мере обработки низа изделия: исключается операция «Наметить линию заутюживания припуска по низу изделия», но к операции «Заутюжить припуск по низу изделия» нужно добавить время на вспомогательные приемы работы с шаблоном (таблица 2 [3]).

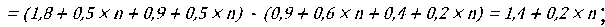

Увеличение затрат времени на операцию «Заутюжить припуск на подгиб низа изделия» при использовании шаблона составит:

-

• для костюмной ткани

. (3)

^6 ^прием58а ^ ^прием 76 '^" ^пр11ем83 "^" прием 12 ia

; (4)

ЭФФЕКТИВНОСТЬ ИСПОЛЬЗОВАНИЯ ИНСТРУМЕНТОВ

При выполнении операций по заутюживанию припуска на подгиб различных участков изделия (низа рукавов, низа изделия, шлицы и т. д.) эффективности обработки можно добиться, используя шаблон. Рассмотрим, как изменяется в этом случае технологический процесс на при-

• для пальтовой ткани

^ ^прием 58а + tприем 76 "^" ^прием 83 "^* ^прием 121а

. (5)

Таблица 2 – Нормативы времени на выполнение вспомогательных приемов

|

№ приема |

Наименование приема |

Время на прием, t прием, с |

|

|

костюмная ткань |

пальтовая ткань |

||

|

58 |

Взять небольшой предмет, довести до места работы |

||

|

а) шаблон |

1,0 |

1,0 |

|

|

76 |

Вложить шаблон |

2,3×21 |

2,6×21 |

|

83 |

Вынуть шаблон |

1,5×21 |

1,8×21 |

|

121а |

Отложить шаблон |

0,6 |

0,6 |

Примечание: 1 – операция выполняется в два приема.

ЭФФЕКТИВНОСТЬ ОБРАБОТКИ ЗА СЧЕТ ИСПОЛЬЗОВАНИЯ УСОВЕРШЕНСТВОВАННОГО УТЮЖИЛЬНОГО ОБОРУДОВАНИЯ

При анализе технологической последовательности изготовления швейных изделий зачастую недостаточно внимания уделяется операциям влажно-тепловой обработки (ВТО), выполняемым на утюжильном оборудовании. Это объяс- няется тем, что время выполнения операции не может быть определено эффективностью работы утюжильного оборудования, а зависит от скоростных навыков рабочего-термоотделочника. Однако, как показали исследования, немаловажное значение имеет оснащение рабочего места для утюжильной ВТО: оснащение поворотной консолью с утюжильной колодкой и подвесным устройством утюга (таблица 3 [3]). Наличие таких дополнительных приспособлений позволяет значительно снизить затраты времени на операции, в особенности, если при их выполнении многократно приходится перекладывать и переворачивать (перехватывать) изделие или полуфабрикат.

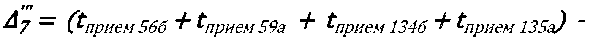

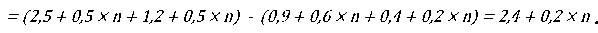

Уменьшение затрат времени на операции, выполняемые на утюжильных столах с подвес- ным устройством утюга: • без спецколодки

^7 (^прием59а "^" ^прием135а) * С^прием 596 + tприем 135б)

• со спецколодкой малой

^7 G-прием 56а + ^прием 59а + ^прием 134а + ^ прием 135а) ” ~ ( ^прием 57 + ^прием 596 "^ ^прием 133 + ^прием 135б)

• со спецколодкой большой

~ С ^прием 57 + ^прием 596 + ^прием 133 "+" ^прием 135б)

Таблица 3 – Нормативы времени на выполнение вспомогательных приемов ВТО

|

№ приема |

Наименование приема |

Время на прием, прием , с |

|

56 |

Взять спецколодку или утюжильную подушку для утюжильной работы и поставить в рабочее положение |

|

|

а) малую |

1,8 |

|

|

б) большую |

2,5 |

|

|

57 |

Взять спецколодку для утюжильной работы и повернуть в зону обработки |

0,9 |

|

59 |

Взять утюг и довести до места работы |

|

|

а) со спецстолика |

0,5х n |

|

|

б) с крючка |

0,6х n |

|

|

133 |

Отвести поворотную консоль с утюжильной колодкой из зоны обработки |

0,4 |

|

134 |

Отставить спецколодку или утюжильную подушку |

|

|

а) малую |

0,9 |

|

|

б) большую |

1,2 |

|

|

135 |

Отставить утюг |

|

|

а) на спецстолик |

0,5х n |

|

|

б) при наличии подвесного устройства |

0,2х n |

Примечание: n - количество перехватов при выполнении операции.

Для окончательной чистки изделий используют щетки, которые могут быть как ручными, так и механическими. Механическая щетка для чистки одежды позволяет также производить отпаривание: она выполнена в виде вращающейся от электродвигателя круглой щетки с подачей пара. Нормативы времени на выполнение вспомогательных приемов с использованием ручной и механической щеток представлены в таблице 4 [3].

-

2. Оценка использования современного утюжильного оборудования показала, что оснащение такого вида оборудования дополнительными устройствами (подвес утюга, поворотная консоль с подушкой) не только значительно облегчает труд рабочего, но и позволяет сократить норму времени на операцию за счет уменьшения затрат времени на вспомогательные приемы.

Таблица 4 – Нормативы времени на выполнение вспомогательных приемов

№ приема

Наименование приема

Время на прием, с

∆ на операцию, с

ручная щетка

механическая щетка

25,

26

1______

Очистить изделие

а) трудноочищаемые ткани

- пальто с утепляющей прокладкой

180

145

35

- пальто без утепляющей прокладки

120

90

30

б) легкоочищаемые ткани светлых тонов, пестротканые, меланжевые

- пальто с утепляющей прокладкой

120

90

30

- пальто без утепляющей прокладки

79

60

19

- пиджак, жакет, брюки

25

18

7

-

3. Разработанная методика может быть использована на швейных предприятиях, где определение нормы времени на операции осуществляется методом хронометража. Она позволит прогнозировать степень эффективности предполагаемых нововведений в технологический процесс обработки швейных изделий.

Таблица 5 – Расчет нового времени на операцию при сопоставлении методов обработки и оборудования

Менее эффективные методы обработки и оборудование

Более эффективные методы обработки и оборудование

Наименование ТО, ТУ (оборудование, приспособление)

Время

Наименование ТО, ТУ (оборудование, приспособление)

Формула для расчета нового времени на операцию

Настрочить вешалку на верхний воротник

tô1

Исключается

-

Притачать подкладку к верхнему воротнику

tô2

Притачать подкладку к верхнему воротнику, вставляя в шов вешалку

^пр2 = (ф2 + 3, 9 (9)

Настрочить прейскурантный ярлык на подкладку переда

tô3

Исключается

-

Стачать боковые срезы подкладки переда и спинки

ô4

Стачать боковые срезы подкладки переда и спинки, вставляя в шов контрольную ленту

^пр4 — ^ф4 + 1; 8 (10)

Наметить линию подгиба низа, по лекалу (лекало, мел)

tô5

Исключается

-

Заутюжить низ изделия, по намеченной линии (утюг + утюжильный стол)

tô6

Заутюжить припуск на подгиб низа изделия, по шаблону (утюг + утюжильный стол + шаблон)

для костюмной ткани:

|рб = Чб + 9-2 ; (11)

для пальтовой ткани:

tnp6 = (фб + 1°’ 4 . (12)

Приутюжить или отутюжить изделие (полуфабрикат) (утюг + утюжильный стол со спецстоликом для утюга+ спецколодка))

t ô7

Приутюжить или отутюжить изделие (полуфабрикат) (утюг + утюжильный стол с поворотной консолью и подвесным устройством для утюга)

без спецколодки:

tnp7 = ^7 - 0,2 X И ; (13) с малой спецколодкой:

1"р7 = 1ф7-(1,4 + 0,2хп) ; (14)

с большой спецколодкой:

1пр7 = *ф7 - (2, 4 + 0, 2 X п) , (15)

n — количество перехватов при выполнении операции

Из таблицы 4 видно, что при использовании механической щетки снижаются затраты времени на выполнение операции «Очистить изделие» на величину от 7 до 35 с в зависимости от ассортимента изделия и тканей, используемых для их пошива.

На основании вышеизложенного были получены расчетные формулы для установления новых затрат времени на технологические операции, которые представлены в таблице 5.

ВЫВОДЫ

1. Проведенный анализ и расчеты подтверждают, что применение новых методов обработки позволяет снизить затраты времени на обработку изделия за счет исключения одних технологических операций и незначительного увеличения времени других.

Список литературы Методика расчета снижения затрат времени на технологические операции швейных потоков

- Бодяло, Н.Н., Гарская, Н.П., Филимоненкова, Р.Н. (2015), Определение затрат времени на операции при использовании средств малой механизации, Дизайн, технологии и инновации в текстильной и легкой промышленности (ИННОВАЦИИ-2015), Сборник материалов международной научно -технической конференции, Москва, 2015, С. 102-105.

- Сискевич, Е.С., Бодяло, Н.Н., Расчет нормы времени на обработку клапанов, Материалы докладов 49 Международной научно -технической конференции преподавателей и студентов, Витебск, 2016, С. 128-130.

- Научно -исследовательское республиканское унитарное предприятие «Центр научных исследований легкой промышленности» (2008), Отраслевые поэлементные нормативы времени по видам работ и оборудования при пошиве верхней одежды, Минск, 2008, 293 с.