Методика расчета технологических параметров сепарационного оборудования для получения фракционных кварцевых песков

Автор: Пономарев В.Б.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Математическое моделирование. Численный эксперимент

Статья в выпуске: 4 т.18, 2025 года.

Бесплатный доступ

Рассмотрено применение сухой технологии фракционирования карьерных кварцевых песков. Предложена технологическая схема совместного использования воздушной классификации и последующего грохочения обеспыленных фракций. Разработана математическая модель, позволяющая прогнозировать получаемые гранулометрические составы песков на основе сепарационных характеристик оборудования. По результатам лабораторных испытаний песков Челябинского, Невьянского, Басьяновского и Богдановичского карьеров получены математические аппроксимации для вычисления скоростей воздушного потока через воздушный сепаратор и расчета сепарационной кривой разделения.

Воздушный классификатор, эффективность разделения, скорость воздушного потока, кварцевый песок

Короткий адрес: https://sciup.org/146283105

IDR: 146283105 | УДК: 621.928.6

Текст научной статьи Методика расчета технологических параметров сепарационного оборудования для получения фракционных кварцевых песков

Особенность производства сухих смесей состоит в использовании сухих заполнителей, в большей части кварцевых песков. В данной работе рассматривается применение технологии фракционирования высушенного карьерного сырья на примере Челябинского, Невьянского, Басьяновского и Богдановичского карьерных песков. Гранулометрический состав песков приведен в табл. 1.

Задача состоит в переработке данных песков во фракционные.

Наиболее распространенными являются следующие фракции песка: 2,5–5,0 мм, 0,63– 2,5 мм; 0,315–0,63 мм; 0–0,315 мм [1–3]. При этом требование на загрязнение верхнего размера крупными фракциями ограничивается величиной до 1 %, содержание частиц мельче нижнего предела до 10 %. Количество пылевидных частиц с размером менее 0,16 мм рекомендуется до 1,5 % [4, 5].

Таблица 1. Гранулометрический состав карьерных песков

Table 1. Granulometric composition of quarry sands

|

Фракция, мм |

+5,0 |

-5,0 +2,5 |

-2,5 +1,25 |

-1,25 +0,63 |

-0,63 +0,315 |

-0,315 +0,16 |

–0,16 |

|

|

Частные остатки,% |

Челябинский карьер |

3,5 |

9,4 |

12,6 |

24,5 |

20,0 |

21,6 |

8,4 |

|

Невьянский карьер |

5 |

20,1 |

21,3 |

17,7 |

17,9 |

8,6 |

9,4 |

|

|

Басьяновский карьер |

0,3 |

0,5 |

0,6 |

2,3 |

35,2 |

47,5 |

13,6 |

|

|

Богдановичский карьер |

1,8 |

1,6 |

5,2 |

28,7 |

38,5 |

17,9 |

6,3 |

|

Методы и принципы исследования

Наиболее распространенным оборудованием для сухого фракционирования песков является рассев их на вибрационных грохотах [6–8]. Однако общеизвестно, что грохочение эффективно до определенного предела крупности перерабатываемого на них материала. Условно принимается, что минимальный размер зерен не должен быть менее 1 мм. В настоящее время имеются конструкции грохотов, работающих и на меньших границах разделения, например [9]. Однако с уменьшением крупности значительно увеличивается необходимая площадь поверхности сит и снижается эффективность сепарации.

Более рациональным решением задачи будет совместное использование воздушной сепарации в каскадных классификаторах [10, 11] по тонким границам и последующее грохочение обеспыленного продукта на сетках.

Основная часть

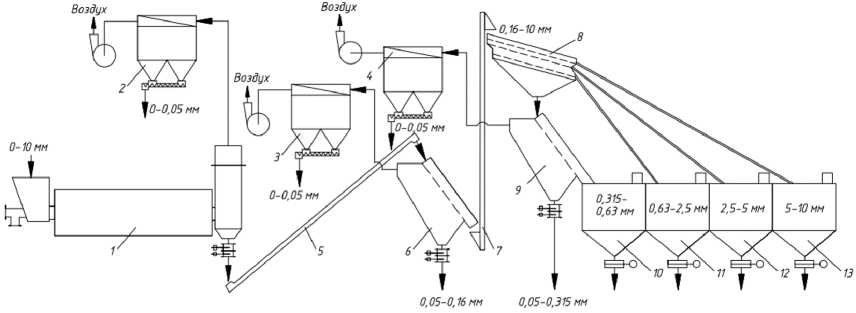

В качестве способа получения фракционных кварцевых песков предлагается следующая технологическая схема (рис. 1).

Сухой кварцевый песок после сушильного барабана 1, имеющего систему пылеочистки 2, поступает по транспортеру 5 в наклонный пневматический обеспыливатель 6, где разделяется по границе 140–160 мкм. Конструкция обеспыливателя включает в себя встроенную осадительную камеру 9, поэтому в установку пылеочистки 3 в основном попадают фракции не крупнее 50–70 мкм. Обеспыленный песок элеватором 7 подается на трехдечный грохот 8 с сетками 5,0; 2,5 и 0,7 мм. Подрешетный материал поступает на наклонный пневматический классификатор, где разделяется по требуемой границе 0,2–0,3 мм. Остаточная пыль, возникающая при транспортировках и рассевах, улавливается в пылеочистном устройстве 4. В результате на выходе получаем фракционированный песок 5–10 мм, 2,5–5 мм, 0,7–2,5 мм, 0,3–0,7 мм, 0,05–0,3 мм и 0,05–0,16 мм.

Рис. 1. Технологическая схема фракционирования песков: 1 – сушильный барабан; 2, 3, 4 – установки пылеочистки; 3 – транспортер; 4 – пневматический обеспыливатель; 5 – элеватор; 6 – трехдечный вибрационный грохот; 7 – пневматический классификатор, 8, 9, 10, 11 – бункеры фракционированных материалов

Fig. 1. Technological scheme of sand fractionation: 1 – drier drum; 2, 3, 4 – dust cleaning units; 3 – conveyor; 4 – pneumatic deduster; 5 – bucket elevator; 6 – triple deck screen; 7 – air classifier, 8, 9, 10, 11 – fractionated materials bunkers

Расчет технологических параметров сводится к определению сепарационных характеристик процессов грохочения и пневматической классификации, позволяющих прогнозировать гранулометрические составы получаемых фракционных песков. Для построения математической модели прогноза также необходимо знать зависимость скорости воздушного потока в пневматических классификаторах от границы разделения.

Известны методы получения сепарационных характеристик грохотов, однако широко применяемое для расчетов фракционного состава уравнение Годена [12] отличается от реальной сепарационной характеристики грохочения из-за попадания крупных продолговатых частиц в подрешетный продукт и не доизвлечения подграничных фракций в надрешетном материале, а также адгезией пылевых частиц на крупных зернах [13].

В работе [14] приведена реальная сепарационная характеристика грохочения угля. Если аппроксимировать ее двухпараметрической функцией Плитта [15], получим показатель остроты p = 9,5. Можно предположить, что сепарационная характеристика будет отличаться для надситового и подситового продуктов. Так как подрешетный материал всегда более «чистый» с небольшим количеством крупных фракций, предлагается для него применять показатель остроты функции Плитта p = 15, соответственно, для надрешетного продукта p = 10.

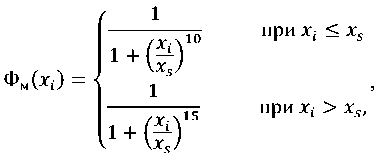

Данные рекомендации не носят обязательный характер, но позволяют достаточно реально рассчитать гранулометрические составы продуктов грохочения. Таким образом, уравнение фракционного разделения на сетке грохота примет вид

где x s – размер ячеек сетки грохота; x i – размер узкой фракции частиц; Ф м ( x i ) – извлечение узких фракций частиц в подрешетный продукт.

Для надрешетного продукта будет верно следующее равенство

Фк(л) = 1-Фм(л), (2)

где Фк( x i) – извлечение узких фракций частиц в надрешетный продукт.

Зная исходный гранулометрический состав песка, можно рассчитать составы получаемых продуктов.

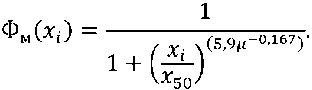

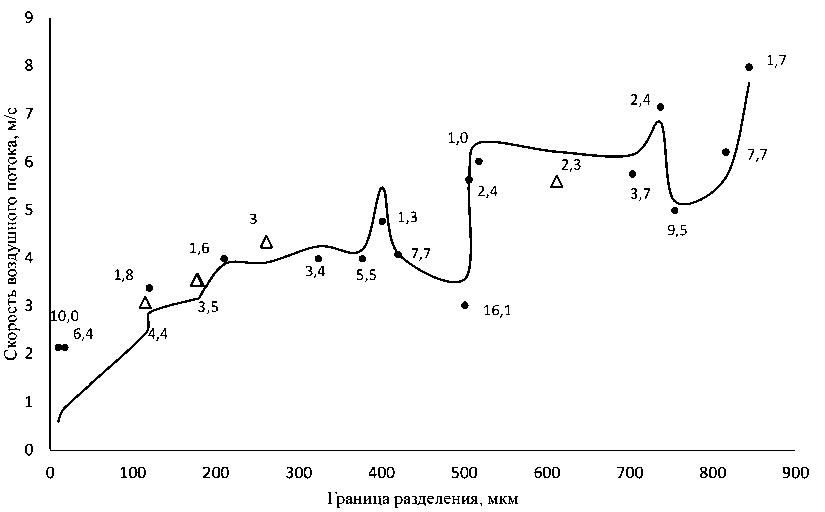

Для получения сепарационной характеристики пневматических классификаторов были проведены лабораторные эксперименты на песках Богдановичского карьера, в которых варьировалась скорость w воздушного потока через жалюзи сепарационной решетки и производительность Q питания. Для каждого эксперимента определялась сепарационная характеристика, которая аппроксимировалась функцией Плитта, и вычислялись граница разделения x 50 и показатель остроты p . Зная площадь сепарационной решетки и скорость воздушного потока, можно вычислить расходную концентрацию материала в классификаторе как отношение производительности по питанию к объемному расходу воздуха через аппарат. После обработки экспериментальных и расчетных данных получены следующие зависимости:

w = д/§х5о(8,12 — 2lnp), (3)

р = 5,9^‘0167, (4)

где g – ускорение свободного падения, м/с2; µ – расходная концентрация, кг/м3.

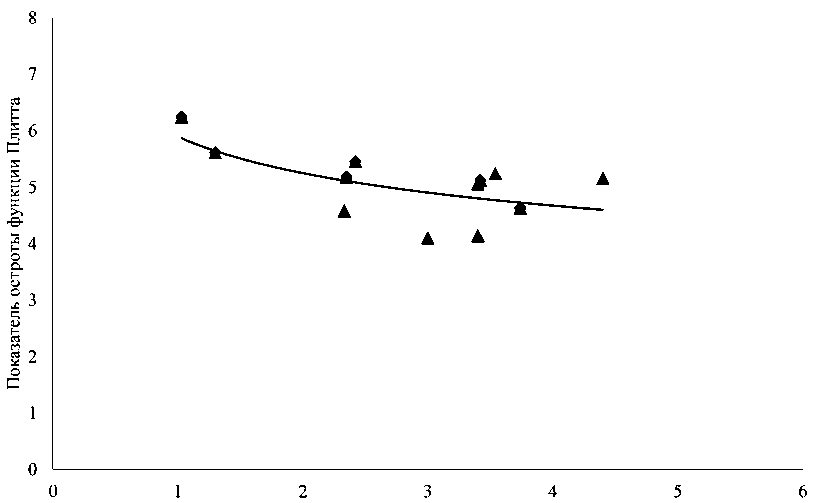

Для проверки адекватности модели были проведены контрольные эксперименты на песках Челябинского и Невьянского карьеров. На рис. 2, 3 представлены результаты экспериментов и их аппроксимации данными уравнениями. Треугольными значками показаны данные контрольных экспериментов, сплошными линиями – расчетные зависимости.

Таким образом, функцию фракционного разделения пневматического классификатора можно записать как

Уравнения (1)-(3) и (5) представляют математическую модель процесса фракционирования песков, на основании которой в EXEL была составлена таблица расчета гранулометрических составов фракционированных песков:

Для проверки полученной модели проведены контрольные эксперименты песков Челябинского, Басьяновского и Невьянского месторождений. Для примера в табл. 3 приведены данные контрольного эксперимента и расчетные значения для песка Невьянского карьера.

Рис. 2. Зависимость скорости воздушного потока через жалюзи пневматического классификатора от границы разделения и расходной концентрации (цифрами обозначены значения расходной концентрации в экспериментах).

Fig. 2. The dependence of the air flow velocity through the blinds of the air classifier on the separation boundary and the flow concentration (the figures indicate the values of the flow concentration in the experiments)

Расходная концентрация, кг/м3

Рис. 3. Зависимость показателя остроты функции Плитта от расходной концентрации материала в классификаторе

Fig. 3. The dependence of the indicator of the acuity of the Plate function on the consumable concentration of the material in the air classifier

Таблица 2. Гранулометрический состав фракционных песков

Table 2. Granulometric composition of fractional sands

|

Челябинский карьер |

||||||

|

Сито, мм |

Фракции, мм |

|||||

|

10,0 |

-0,16 |

5,00 |

-5,0+2,5 |

-2,5+0,63 |

-0,63+0,16 |

0,16 |

|

5,0 |

96,5 |

0,6 |

||||

|

2,5 |

3,5 |

97,6 |

0,4 |

|||

|

1,25 |

1,8 |

34,6 |

||||

|

0,63 |

64,8 |

3,2 |

||||

|

0,315 |

0,7 |

0,2 |

51,9 |

4,9 |

||

|

0,16 |

17,5 |

36,6 |

87,1 |

|||

|

0 |

81,7 |

0,0 |

8,0 |

|||

|

Невьянский карьер |

||||||

|

Сито, мм |

Фракции, мм |

|||||

|

10,0 |

-0,16 |

5,00 |

-5,0+2,5 |

-2,5+0,63 |

-0,63+0,16 |

0,16 |

|

5,0 |

94,9 |

0,4 |

||||

|

2,5 |

5,1 |

98,2 |

0,9 |

|||

|

1,25 |

1,4 |

55,0 |

||||

|

0,63 |

44,0 |

3,7 |

||||

|

0,315 |

0,6 |

0,1 |

73,3 |

9,2 |

||

|

0,16 |

7,0 |

23,0 |

72,2 |

|||

|

0 |

92,3 |

0,0 |

18,5 |

|||

Продолжение табл. 1

Table 1 Continued

|

Басьяновский карьер |

||||||

|

Сито, мм |

Фракции, мм |

|||||

|

10,0 |

-0,16 |

5,00 |

-5,0+2,5 |

-2,5+0,63 |

-0,63+0,16 |

0,16 |

|

5,0 |

97,8 |

1,0 |

||||

|

2,5 |

2,2 |

97,4 |

0,3 |

|||

|

1,25 |

1,6 |

20,5 |

||||

|

0,63 |

75,8 |

0,2 |

||||

|

0,315 |

0,7 |

3,3 |

53,1 |

4,1 |

||

|

0,16 |

22,4 |

46,7 |

89,9 |

|||

|

0 |

76,9 |

0,0 |

6,0 |

|||

|

Богдановичский карьер |

||||||

|

Сито, мм |

Фракции, мм |

|||||

|

10,0 |

-0,16 |

5,00 |

-5,0+2,5 |

-2,5+0,63 |

-0,63+0,16 |

0,16 |

|

5,0 |

98,8 |

1,9 |

||||

|

2,5 |

1,2 |

94,0 |

0,1 |

|||

|

1,25 |

4,2 |

15,8 |

||||

|

0,63 |

83,8 |

2,8 |

||||

|

0,315 |

1,7 |

0,3 |

74,5 |

10,8 |

||

|

0,16 |

18,8 |

22,6 |

82,3 |

|||

|

0 |

79,4 |

0,0 |

6,8 |

|||

Таблица 3. Экспериментальные и расчетные данные для Невьянского карьера*

Table 3. Experimental and calculated data for the Nevyansk quarry

|

Сита, мкм |

Фракция, мкм |

r к , % |

r ос , % |

r ц , % |

r исх , % |

r м , % |

Ф |

Расчет r к , % |

Расчет r м , % |

|

2500 |

3600 |

1,00 |

- |

- |

0,92 |

- |

- |

- |

- |

|

1600 |

2050 |

19,88 |

- |

- |

18,24 |

- |

- |

20,13 |

0,00 |

|

1000 |

1300 |

25,30 |

- |

- |

23,21 |

- |

- |

25,61 |

0,02 |

|

800 |

900 |

10,24 |

- |

- |

9,40 |

- |

- |

10,36 |

0,04 |

|

630 |

715 |

9,84 |

- |

- |

9,03 |

- |

- |

9,95 |

0,13 |

|

400 |

515 |

18,57 |

- |

- |

17,04 |

- |

- |

18,70 |

1,17 |

|

315 |

358 |

1,00 |

- |

- |

0,92 |

- |

- |

0,98 |

0,35 |

|

160 |

238 |

13,76 |

41,30 |

16,58 |

15,57 |

35,74 |

0,19 |

13,85 |

35,73 |

|

50 |

105 |

0,40 |

55,60 |

61,68 |

5,07 |

56,97 |

0,93 |

0,42 |

55,43 |

|

- |

25 |

- |

3,10 |

21,74 |

0,60 |

7,30 |

1,00 |

0,00 |

7,12 |

|

Выход, % |

91,75 |

6,39 |

1,86 |

8,25 |

91,55 |

8,45 |

* r к – частные остатки рассева крупного продукта; r ос – частные остатки рассева продукта из осадительной камеры; r п – частные остатки рассева пыли из бункера циклона; r исх – частные остатки рассева исходного продукта; r м – частные остатки смеси продуктов из осадительной камеры и циклона; Ф – функция извлечения узких фракций частиц в мелкий (смешанный) продукт.

Выводы

Обоснована возможность применения каскадных воздушных классификаторов для сухого получения различных фракций кварцевого песка.

Разработана математическая модель процесса сепарации кварцевых песков. Стандартное отклонение расчетного и экспериментально измеренного гранулометрического состава по крупному продукту от 0,01 до 2,4 %, по мелкому 0,8–10,3 % для песков из различных месторождений.

Компьютерный эксперимент показал возможность получения фракций песка: 0–3 мм; 0–0,63 мм; 0,63–3 мм; 0,63–1,25 мм; 1,25–3,0 мм; 0,315–0,63 мм и 0–0,315 мм с минимальными потерями в хвостах.