Методика расчетно-экспериментального исследования трансмиссии автомобиля

Автор: Драгунов Геннадий дмитриевиЧ., Власов Дмитрий Сергеевич, Юсупов Азат Ахметович

Рубрика: Контроль и испытания

Статья в выпуске: 29 (205), 2010 года.

Бесплатный доступ

Представлена методика расчетно-экспериментального исследования, математическая модель и ходовая лаборатория на базе автомобиля УАЗ-31512, предназначенные для дорожных испытаний трансмиссии.

Ходовая лаборатория, математическая модель, трансмиссия, коробка передач

Короткий адрес: https://sciup.org/147151503

IDR: 147151503

Текст научной статьи Методика расчетно-экспериментального исследования трансмиссии автомобиля

При исследовании сложных механических систем, например механических трансмиссий автомобилей, рационально использовать сочетание методов математического моделирования, численного исследования на их основе и натурного эксперимента. Такой подход позволяет наилучшим образом спланировать эксперимент, уменьшить его объём и время проведения, повысить точность результатов, упростить их обработку вплоть до её автоматизации с использованием соответствующих программ. С этой целью разработана методика расчетно-экспериментального исследования трансмиссии автомобиля, в которой используются компьютерные технологии.

Наиболее полную информацию позволяют получить дорожные исследования трансмиссии автомобиля с использованием ходовой лаборатории [1]. В ходе испытаний фиксируются и определяются:

-

- пробег и объем выполненной работы;

-

- отказы, поломки, неисправности, нарушения регулировки;

-

- время и расходы на устранение отказов;

-

- средние скорости движения;

-

- средние расходы топлива, масел и других эксплуатационных материалов;

-

- запас хода (продолжительность работы без дозаправки) по топливу;

-

- изменение физико-химических свойств масел и смазок;

-

- достаточность, удобство укладки и крепления комплекта возимых запчастей, инструмента и принадлежностей;

-

- удобство и трудоемкость выполнения операций технического обслуживания;

-

- полнота проекта руководства по эксплуатации.

В отличие от стендовых, лабораторно-дорожные испытания позволяют получить больше информации, в том числе данных по влиянию трансмиссии на автомобиль в целом.

Для проведения исследований трансмиссии автомобиля разработана ходовая лаборатория, представляющая собой автомобиль УАЗ-31512, оснащенный экспериментальной коробкой переключения передач (далее ЭКПП) и измерительным комплексом(ИК).

В состав измерительного комплекса входят тензорезистивные датчики крутящего момента (КФ 5П1-10-100) и индукционные датчики скорости вращения, в качестве которых применяются коллекторные двигатели постоянного тока типа Д11М и ДПФ (Д11М-25-Н1 - на заднем колесе и на двигателе и ДПФ-42-Ф1 - в К1Ш).

Экспериментальные исследования проводятся на режимах, определяемых городским циклом движения по ГОСТ 203 06-90 «Автотранспортные средства. Топливная экономичность. Методы испытаний».

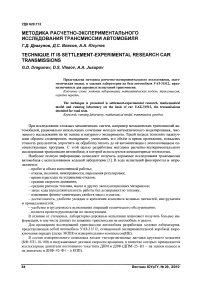

Для математического моделирования и численного эксперимента используется динамическая схема трансмиссии автомобиля, представленная на рис. 1.

Рис. 1. Динамическая схема трансмиссии: 1Д - момент инерции двигателя; 12 - момент инерции первичного вала и шестерен привода; 1Э - момент инерции водила; Ц - момент инерции главной передачи и дифференциала; 15 - момент инерции колес; la - момент инерции автомобиля; С12 - жесткость первичного вала; С2 - жесткость промежуточного вала; С3 - жесткость водила; С4 - жесткость карданной передачи; С« - жесткость двух полуосей; Cse - жесткость двух шин; Мд - крутящий момент двигателя; Мс - момент от внешних сил, действующих на автомобиль

Система уравнений, описывающая процесс переключения с параметрами динамической схемы, приведенными к коленчатому валу двигателя [2]:

1дФд + С12(Фд-ф2)-Мд = 0;

-

. (ф2 + а-ф4-(1 + Ь)-ф3)-С2-С4.

ьф2+-------- 2 ---------=С12(фд - ф2);

Сд + а -С2

.. (ф2 + а-ф4-(1 + Ь)-ф3)-С2-С4 .

1зФ3 - "---------------5----"= 0;

С4 + а2-С2

(ф2 + а.ф4-(1 + Ь).ф3)-С2-С4.

Пф4 +-----------ГАГ—----= С45(ф4 - Ф3Г

С4 + а -С2

Ьф5 - С45(ф4 - Ф5) + С5б(ф5 - фа) = °;

1афа-С5б(ф5-фа) + Мс = 0.

Здесь ф1 - угловой путь соответствующей маховой массы; а - отношение числа зубьев шестерни на выходном валу к числу зубьев шестерни на промежуточном валу коробки передач; b - отношение числа зубьев мнимого эпицикла к числу зубьев шестерни промежуточного вала.

Для решения системы уравнений используется программа Mathcad 14.

На текущем этапе исследований необходимо уточнить эксплуатационные параметры ЭКШТ:

-

1. Время переключения передач - для оценки тягово-динамических характеристик и топливной экономичности автомобиля.

-

2. Динамические нагрузки в трансмиссии - для оценки надежности ЭКПП.

Кроме того, необходимо получить данные для проверки адекватности математической модели.

Для оценки адекватности модели необходимо измерить и зафиксировать изменение во времени крутящего момента от внешних сил, действующих на автомобиль М^ а также скоростей вращения всех валов. Поскольку крутящий момент на полуосях одинаков, то момент внешних сил можно определить, замерив момент на одной полуоси автомобиля, т. е. наклеив тензодатчики

Контроль и испытания

на одну полуось. Для определения скоростей вращения валов достаточно измерить скорости на трех участках с постоянным передаточным отношением в процессе переключения передач:

-

1) на коленчатом валу двигателя;

-

2) на участке от ведомого диска сцепления до промежуточного вала и связанных с ним шестерен;

-

3) на участке от выходного вала коробки передач до ведущих колес автомобиля.

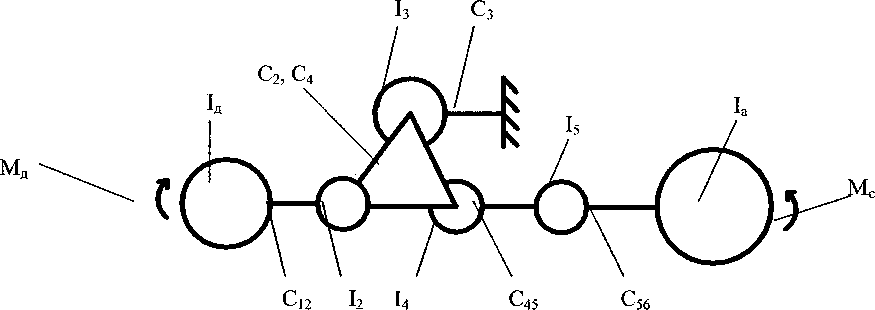

Исходя из компоновки узлов и агрегатов автомобиля, датчики целесообразно разместить в следующих местах (рис. 2):

-

1) датчик специальным кронштейном крепится к крышке распределительных шестерен двигателя;

-

2) датчик устанавливается на коробке передач и соединен с промежуточным валом;

-

3) датчик устанавливается на колесо соосно с его осью вращения, корпус датчика закрепляется неподвижно таким образом, чтобы обеспечить свободное вращение его подвижной части.

Рис. 2. Размещение датчиков (вид сверху)

На рис. 2 схематично отмечены места установки датчиков. Цифрой 1 обозначен индукционный датчик скорости вращения, установленный на коленчатом валу двигателя; цифрой 2 обозначен индукционный датчик скорости вращения, установленный в КПП; цифрой 4 обозначен индукционный датчик скорости вращения, установленный на заднем колесе; цифрой 5 обозначен тензорезистивная полумостовая схема, установленная на задней полуоси. Цифрой 3 на рисунке обозначена КПП.

Тензорезисторы соединяются в полумостовую схему, которая крепится на заднюю полуось автомобиля. Крутящий момент, создаваемый на полуоси, приводит к её деформации кручения.

Тензорезисторы, воспринимая деформацию, изменяют значение своего сопротивления. В результате чего изменяется напряжение в измерительной цепи. Изменение напряжения регистрируется измерительным преобразователем и при необходимости сохраняется в файл регистрации данных. Таким образом, можно осуществлять регистрацию крутящего момента на задней полуоси. Посредством градуировки тензорезисторов устанавливается зависимость между изменением крутящего момента на полуоси и изменением напряжения, снимаемого с полумостовой схемы.

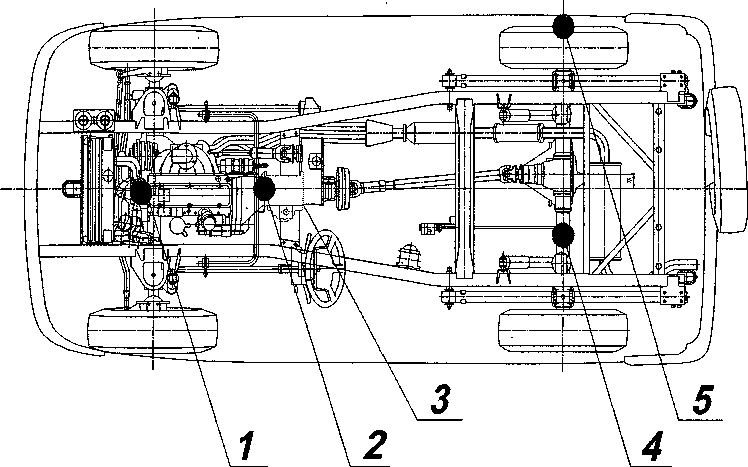

Одной из особенностей данного ИК является применение радиоканала (рис. 3) для передачи информации о крутящем моменте на задней разгруженной полуоси. Традиционно используемые для этой цели контактные устройства, несмотря на их простоту, обладают целым рядом недостатков, затрудняющих и ограничивающих возможность их применения, в виду больших угловых скоростей вращения полуоси.

Рис. 3. Структурная схема измерительного комплекса

Радиоканал состоит из передатчика и приемника радиосигнала. Передатчик радиосигнала фирмы SMART выполнен в виде модуля размером 30x50x15 мм, закрепленного на колесе так, что ось вращения передатчика совпадает с осью вращения колеса.

Питание передатчика осуществляется от элемента питания типа 6LR61 (стандарт Евросоюза) или 160А4 (ANSI). Был использован элемент фирмы Duracell с рабочим диапазоном напряжений от 9,6 В до 4,6 В, номинальным напряжением 9 В, номинальной ёмкостью 0,75 А/ч. Оцифрованный сигнал передаётся на приёмник по протоколу Bluetooth на частоте 2,4 ГГц.

Передатчик потребляет ток порядка 44-45 мА в режиме передачи информации, порядка 77 мА в режиме установки связи с приёмником (10-20 секунд при установке связи и запуске программы). Напряжение питания составляет 5 В. Таким образом, элемент питания может обеспечить бесперебойную работу передатчика на протяжении более чем 12 часов.

Приемник радиосигнала обеспечивает уверенный прием в радиусе 10 м от передатчика. Он соединяется с компьютером по интерфейсу USB.

Для обработки результатов испытаний и оценки погрешности применима методика работы [2].

Говоря об измерительном комплексе, стоит назвать его преимущества перед аналоговыми устройствами:

-

1. Позволяет отказаться от тахосъемников для получения сигналов с подвижных деталей и с автомобиля в целом, это стало возможно с применением радиоканала.

-

2. Информация получается от датчиков в цифровом виде, что безусловно удобно для передачи и обработки результатов.

-

3. Использование компьютерных технологий позволяет решить вопрос регистрации хранения и обработки данных. Ранее процесс передачи данных осуществлялся следующим образом: сигнал от тензодатчиков подавался через тахосъемники на тензоусилитель, после чего сигнал записывался на бумажную ленту. Все это естественно приводило к большим затратам труда и существенным погрешностям в измерении.

-

4. Стоит также отметить, что с использованием данного измерительного комплекса обеспечивается точность измерений в соответствии с ГОСТ 20306-90 «Автотранспортные средства. Топливная экономичность. Методы испытаний».

Из недостатков можно отметить возможность возникновения эффекта Доплера, для уменьшения которого достаточно исключить относительное перемещение передатчика и приёмника, т. е. поместить приёмник на автомобиль.

Проведение многочисленных экспериментов показало, что используемый измерительный комплекс соответствует предъявляемым ранее требованиям и обеспечивает достаточную надежность функционирования.

Отличительной особенностью измерительного комплекса является использование в его составе готовых покупных комплектующих, минимальные доработки деталей автомобиля, его мобильность и изначальная ориентация на регистрацию параметров, выбор которых связан с особенностями испытаний. Комплекс предназначен для проведения испытаний в реальных дорож-

Ко нтроль и и сп ыта н ия

ных условиях, так как именно эти испытания могут дать необходимые данные по динамическим характеристикам, связанным с трансмиссией автомобиля. Разработанная аппаратура позволяет определить нагрузки в трансмиссии и их изменение во времени.

ИК может устанавливаться на испытуемом автомобиле, автомобиле сопровождения или, если это позволяет регистрирующая аппаратура, в отдельной лаборатории.

Список литературы Методика расчетно-экспериментального исследования трансмиссии автомобиля

- Безверхий, С.Ф. Основы технологии полигонных испытаний и сертификация автомобилей/С. Ф. Безверхий, Н.Н Яценко. -М.: Издательство стандартов, 1996. -567 с.

- Прасолов, Н. С. Обоснование режимов переключения в автомобильной коробке передач с изменяемым межосевым расстоянием зубчатых зацеплений: дис... канд. техн. наук/Н.С. Прасолов. -Челябинск: ЮУрГУ, 2004. -125 с.