Методика расчёта двухступенчатой системы сепарации установки для производства биотоплива

Автор: Сотников В.Г., Сафин Р.Г., Тимербаев Н.Ф., Гурьянов Д.А., Хабибуллина А.Р.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (101) т.86, 2024 года.

Бесплатный доступ

В настоящее время переработка растительных отходов является перспективным направлением развития в современной энергетике. Существует множество методов переработки отходов, но не все из них являются экономически обоснованными и безвредными для экологии. Одним из самых распространенных методов переработки является быстрый абляционный пиролиз, предназначенный для термической переработки отходов без доступа кислорода. В результате такой переработки образуется: углеродистый остаток и пиролизный газ. Количество получаемых пиролизных газов составляет 60 % и более от массы перерабатываемого сырья. Чтобы пиролизные газы стали высококачественным топливом их необходимо подвергнуть процессу сепарации, который протекает в устройствах, называемых - конденсатор паров. При сепарации пиролизных газов лучше не использовать обычные нефтегазовые конденсаторы так как конденсируемые пиролизные газы обладают высокой смольностью из-за чего происходит более быстрый износ устройства. Для установки по производству пиролизного топлива предлагается двухступенчатая система сепарации, предназначенная для разделения пиролизных газов на фракционные составляющие: пиролизного дистиллята, неконденсирующегося горючего газа и воды. В статье представлена конструкция двухступенчатой системы сепарации. Описан принцип работы двухступенчатой системы сепарации, дана схема её устройства. Представлена методика расчета двухступенчатой системы сепарации, позволяющая определить геометрические параметры конденсаторов скруберного и эжекторного типов.

Сепарация, пиролизный газ, пиролизная жидкость, биотопливо, термическое разложение, ресурсосбережение

Короткий адрес: https://sciup.org/140308576

IDR: 140308576 | УДК: 622.32 | DOI: 10.20914/2310-1202-2024-3-30-36

Текст научной статьи Методика расчёта двухступенчатой системы сепарации установки для производства биотоплива

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Сотников В.Г. и др. Вестник ВГУИТ, 2024, Т. 86, №. 3, С. 30-36 Введение

На сегодняшний день в Росси актуален вопрос об утилизации растительных отходов промышленных производств лесозаготовительного и деревообрабатывающего комплекса. Можно было бы вывозить мусор на утилизацию в специализированные комплексы, но промышленные производства лесозаготовительного и деревоперерабатывающего комплекса строят на определенном расстоянии от населённых пунктов и из-за удаленности вывоз отходов может быть им не выгоден [1–4]. Поэтому на таких предприятиях начинает набирает популярность развитие технологий, связанных с использованием возобновляемых ресурсов, к которым относятся растительные отходы [5–8]. Одной из таких технологий является термическая переработка растительных отходов в пиролизное топливо. Суть данной технологии заключается в нагревании растительного сырья до температуры 500–900 °С, в результате чего происходит термическое разложения перерабатываемого сырья на углеродистый остаток и пиролизные газы. Из полученных пиролизных газов можно получить компоненты, применяемые в различных отраслях промышленности, но сначала их необходимо разделить на фракции неконденсирующегося газа и дистиллята [9–11].

Материалы и методы

Для сепарации газов на промышленных предприятиях используют различные устройства, однако для сепарации пиролизных газов стандартные модели сепараторов не подходят так как работают в пределах от -60 до 300 °С, а процесс пиролиза протекает при температуре 500 °С. Известные сепараторы не предназначены для работы с высокотемпературными и смолистыми газами [11].

На основании вышеизложенного можно сделать вывод, что необходим сепаратор, который способен выдерживать высокие температуры поступающего газа, быть максимально простом в конструкции и устойчивым к смолистым соединениям.

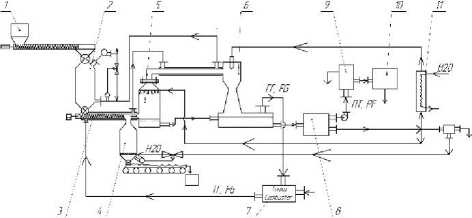

Авторами разработана схема установки для производства пиролизного топлива предназначенная для переработки органических отходов (рисунок 1).

Конструктивно установка для производства пиролизного топлива состоит из: бункера сырья 1 , сушильного аппарата 2 , пиролизной камеры 3 , камеры охлаждения угля 4 , конденсатора первой ступени 5 , конденсатора второй ступени 6 , камеры сгорания 7 , центробежного сепаратора 8 , блока отчистки 9 , блока стабилизации 10 , водяного теплообменника 11 , в результате деятельности которых получаются пиролизное топливо и технический углерод [12–15].

При проектировании установки необходимо учитывать, что рабочий процесс пиролиза протекает под воздействием высокой температуры, в результате которого образуется продукт, обладающий окислительной способностью. На основании этого можно сделать вывод, что узлы установки должны быть выполнены из стали, обладающей высокой сопротивляемостью к температуре и окислению.

Рисунок 1. Схема установки для производства пиролизного топлива: 1. бункер сырья; 2. сушильный аппарат шахтного типа; 3. пиролизная камера; 4. камера охлаждения угля; 5. конденсатор первой ступени; 6. конденсатор второй ступени; 7. камера сгорания; 8. центробежный сепаратор; 9. блок очистки; 10. блок стабилизации; 11. водяной теплообменник; ТГ-топочный газ; ГГ-горючий газ; ПТ-пиролизное топливо

Figure 1. Installation diagram for the production of pyrolysis fuel: 1. raw material bunker; 2. shaft type drying apparatus; 3. pyrolysis chamber; 4. coal cooling chamber; 5. first stage capacitor; 6. second stage capacitor; 7. combustion chamber; 8. centrifugal separator; 9. cleaning unit; 10. stabilization unit; 11. water heat exchanger; FG-Flue gas; FG-Flammable gas; PF-Pyrolysis fuel

Одним из самых важных узлов установки является двухступенчатая система сепарации, предназначенная для получения пиролизной жидкости в результате дальнейшей обработки, которой получают пиролизное топливо. В связи с этим в данной работе разработана двухступенчатая система сепарации, представленная на рисунке 2, и методика расчета этой системы.

Принцип действия двухступенчатой системы сепарации заключается в следующем: пиролизный газ, через канал отвода газообразных продуктов пиролиза 1, поступает в конденсатор первой ступени 2, выполненный в виде скруббера, где под воздействием хладагента, поступающего из коллектора 3 происходит частичное охлаждение пиролизного газа и его превращение в первичный конденсат. Первичный конденсат отводится через канал отвода 4 в конденсатор второй ступени 5. Неконденсирующиеся горючие газы образовавшиеся в конденсаторе первой ступени отводятся через всасывающую линию 6, в конденсатор второй ступени 5 благодаря эжекции охлажденной водой [15]. В результате смешения пиролизного газа с охлаждённой водой образуется парожидкостная смесь, которая подаётся на наклонные ступенчатые желоба-дефлекторы 7, служащие для сепарирования парожидкостной смеси на дистиллят и нескон-денсировавшиеся газы. Отсепарированный дистиллят скапливается в нижней части конденсатора второй ступени попутно охлаждаясь хладогентом циркулирующим по змеевику 8, после чего проходит через перфорированную решётку 15, необходимую для образования ламинарного движения жидкости, в результате чего дистиллят разделяется на легкую и тяжёлую фракции, слив которых осуществляется через патрубки 16 и 17. Несконденсировавшиеся газы проходят через систему очистки состоящую из каплеотбойников 9 и туманоуловителей 10 после чего покидают конденсатор второй ступени через патрубок выхода газов 11.

Рисунок 2. Схема двухступенчатой системы сепарации: 1 – канал отвода газообразных продуктов пиролиза из пиролизной камеры; 2 - конденсатор первой ступени; 3 – коллектор подачи хладагента; 4 – канал отвода первичного конденсата; 5 – конденсатор второй ступени; 6 – всасывающая линия конденсатора второй ступени; 7 – ступенчатые желоба-дефлекторы; 8 – змеевик; 9 – каплеотбойник; 10 – туманоуловитель; 11 – патрубок выхода газа; 12 – лаз; 13 – стойки; 14 – уровнемер; 15 – перфорированная решетка; 16 – патрубок отвода лёгкой фракции; 17 – патрубок отвода тяжёлой фракции

Figure 2. Diagram of a two-stage separation system: 1 – channel for removing gaseous pyrolysis products from the pyrolysis chamber; 2 - first stage capacitor; 3 – refrigerant supply manifold; 4 – primary condensate drainage channel; 5 – second stage capacitor; 6 – suction line of the second stage condenser; 7 – stepped troughdeflectors; 8 – coil; 9 – drop eliminator; 10 – mist eliminator; 11 – gas outlet pipe; 12 – manhole; 13 – racks; 14 level gauge; 15 – perforated grille; 16 – light fraction outlet pipe; 17 – heavy fraction outlet pipe

Конденсатор первой ступени выполнен в виде скруббера, который выполняют функцию первичной очистки и конденсации пиролизных газов. Конденсатор второй ступени представляет собой эжектор, функцией которого является

Расчет геометрических параметров конденсаторов первой и второй ступени производится с учетом материального баланса, для определения которого используются такие данные как: массовый расход пиролизных газов на ступени G и процентное содержание газовой g и жидкой j фазы. Индексы 1 – конденсатор первой ступени, 2 – конденсатор второй ступени.

Зная процентное соотношение газовой g и жидкой j фазы, можно определить количество расходов жидкости G j , [кг/ч] и газа G g , [кг/ч] по формулам:

Gji = Ji Gi

Gj2 = J 2 G2

Ggi = gi Gi

Gg 2 = g 2 G2

Определив по формулам 1 и 2 количество расходов жидкости и газа, а также зная значение плотности жидкости ρ j , [кг/м3] и газа ρ g , [кг/м3] можно определить объёмные производительности V g [м3/ч] и V j [м3/ч]:

Vg i = Gg^(5)

P g i

Vg 2 = —(6)

P g 2

G

Vi = Ji(7)

P j i

G

Vj 2 = J~(8)

P j2

Оперируя данными материального баланса, задаются размеры основные размеры конденсатора второй ступени (высота А 2 [м], ширина В 2 [м]), по формулам:

A 2 = i,5 S A d 2 (9)

где, А d 2 , [м] – высота вмонтированного дефлектора с учетом угла наклона, суммарное количество которых определяется степенью необходимой очистки и видом переработанного сырья.

B2 = Bd 2+ 2 A B2 (10)

где, В d 2 – ширина змеевика [м], зависит от объёмной производительности по жидкости, Δ В 2 – зазор [м].

Диаметр бака конденсатора первой ступени D [м] и его высота H [м], а также длина емкости бака конденсатора второй ступени L , [м] находятся по формулам [20]:

4000 V

D = g

^ пг П

H = ( 3 k p ) D 1

V

L = tt ( k ■ + k -) (13)

AB где kР – безразмерный коэффициент сжатия газа (0,6–0,85); Vпд – объём пиролизного дистиллята [м3]; kз – коэффициент запаса (1–1,7), зависящий от степени наполнения бака конденсатора адсорбирующими элементами.

Для определения толщины стенок резервуара конденсатора S [м] используется формула:

s = PJD/2 1 + kc 2 [ ^ ],

где [σ] Т – допускаемое напряжение [мПа]; kс – прибавка на коррозию; P – давление газа [мПа].

Установка двухступенчатой системы сепарации предназначена для работы с веществами обладающими высокими температурами (до 700 °С), из-за чего корпус и элементы установки требуется изготовить из стали Х18Н12Т, так как данная сталь обладает сопротивляемостью к высоким температурам и агрессивным средам.

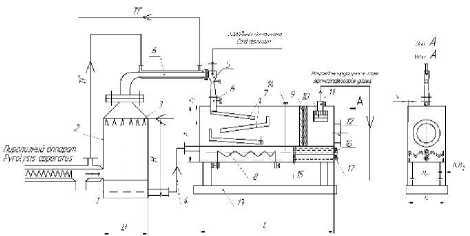

Принцип действия конденсатора второй ступени основан на работе газожидкостного эжектора. Эффективность работы эжектирующих устройств зависит от коэффициента эжекции, величина которого может изменяться в диапазоне значений от 0,1 до 0,9. Изменение коэффициента эжекции происходит из-за увеличения или уменьшения количества расхода эжектирующей жидкости. Уменьшение коэффициента эжекции происходит за счёт увеличения скорости потока жидкости, благодаря чему уменьшится количество пиролизной жидкости, прилипшей к стенкам эжектирующего устройства [17].

Конструкция газожидкостного эжектора представлена на рисунке 3

Рисунок 3. Газожидкостный эжектор: 1- сопло; 2-входной участок; 3- камера смешения; 4- диффузор;

5- приемная камера

Figure 3. Gas-liquid ejector: 1- nozzle; 2- entrance area; 3- mixing chamber; 4- diffuser; 5- receiving chamber

Для того, чтобы рассчитать эжекционную систему конденсатора второй ступени необходимо определить выводное сечение рабочего сопла f р1 , [м2], но перед этим необходимо рассчитать удельный объём эжектирующей жидкости υ р [м3/кг]:

° p

pi

jJ p 1 ^ v Pbx

где φ – коэффициент скорости, равный 0,95; J 1 – скорость охлаждающей жидкости [м/с].

Одним из важнейших составляющих является диаметр выводного сечения рабочего сопла d 1 [м]:

di = 2a Fp1

Перед расчетом площади торцевого сечения камеры смешения необходимо рассчитать коэффициенты:

c=1.19* (1 + p)

b=(0.975 + c-0.78в)

где β – коэффициент эжекции.

После нахождения коэффициентов про- изводится расчёт площади торцевого сечения f3 [м2] по формуле:

- b + 7 b1 4 ac

2 a fp 1

где a = 0,95.

Диаметр камеры смешения d3 [м] рассчи- тывается по соотношению:

d 3 = 2

Радиус входного участка рассчитывается по соотношению:

R = 0.8 d3

Диаметр диффузора d4 [м] и длина диф- фузора L4 [м] рассчитываются по формулам:

d 4 = 4 (23)

I d d

L 4 = tg Y I — - —

Длина камеры смешения L 3 [м], определяется из соотношения:

L = 8 d

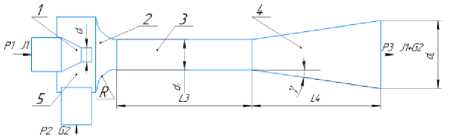

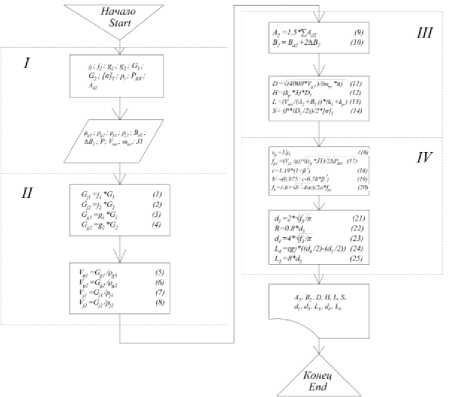

На основании описанных выше формул составлена блок схема для расчёта двухступенчатой системы сепарации приведенная на рисунке 5.

Результаты и обсуждения

Расчёт начинается с введения постоянных и вариативных данных. Во втором блоке ведётся расчет материального баланса двухступенчатой системы сепарации. В третьем блоке ведётся расчет геометрических параметров конденсаторов. В четвертом блоке производится расчёт эжектора конденсатора второй ступени.

Рисунок 4. Блок схема двухступенчатой системы сепарации: I – исходные данные; II – расчет материального баланса; III – расчёт геометрических параметров конденсаторов; IV – расчёт эжектора

Figure 4. Block diagram of a two-stage separation system: I – initial data; II – calculation of material balance; III – calculation of geometric parameters of capacitors; IV – ejector calculation

Моделированием процесса в соответствии с методикой расчета были получены расчётные зависимости, приведенные на рисунках 5 и 6.

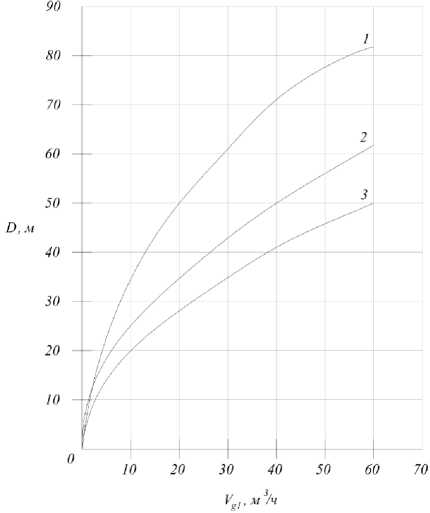

Рисунок 5. Зависимость диаметра конденсатора первой ступени от объёмной производительности по газу: 1 – ω пг = 10, 2 - ω пг = 20, 3 - ω пг = 30

Figure 5. Dependence of the diameter of the first stage condenser on the gas volumetric productivity: 1 – ω пг = 10, 2 – ω пг = 20, 3 – ω пг = 30

На рисунке 5 изображена зависимость диаметра конденсатора первой ступени от объёмной производительности по газу, при разных скоростях пиролизного газа. Анализ показал, чем больше скорость пиролизного газа при поступлении в конденсатор тем меньше должен быть диаметр конденсатора. При высокой скорости пиролизного газа, охлаждающая жидкость не успевает охладить весь пиролизный газ и большее его количество покидает конденсатор первой ступени. С другой стороны, при уменьшении диаметра плотность хладогента увеличивается, что позволяет легче улавливать все пиролизные газы, поступившие в конденсатор первой ступени [18].

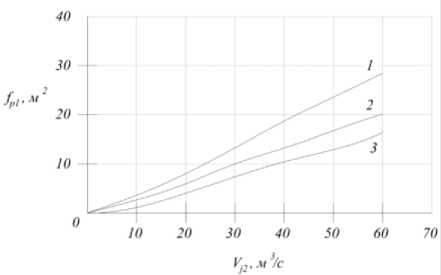

Рисунок 6. Зависимость сечения рабочего сопла эжектора от объёмной производительности по жидкости: 1 – J1 = 10, 2 – J1= 20, 3 – J1= 30

Figure 6. Dependence of the cross-section of the ejector working nozzle on the volumetric productivity of liquid: 1 – J1 = 10, 2 – J1 = 20, 3 – J1 = 30

На рисунке 6 изображена зависимость сечения рабочего сопла газожидкостного эжектора от объёмной производительности по жидкости, из которой видно, что при уменьшении сечения рабочего сопла увеличится скорость выхода охлаждающей жидкости. Это обусловлено тем, что чем меньше сечение, а следовательно, и диаметр рабочего сопла тем выше скорость распыления хладогента в эжекторе [19, 20].

Заключение

При использовании двухступенчатой системы сепарации не требуется использовать внешние источники хладагента, благодаря чему происходит экономия средств и ресурсов для производства пиролизного топлива. Помимо этого, двухступенчатая система сепарации имеет простые и эффективные конструктивные решения и способна долгое время работать в агрессивных и высокотемпературных средах. Используя дан- ную систему, можно производить пиролизное топливо, которое может служить заменой топливу, получаемому из нефти. Используя предлагаемую выше методику, можно произвести расчёт сепараторов пиролизных газов для разной производительности. На основании предлагаемой методике была составлена блок схема и приведены зависимость диаметра конденсатора первой ступени от объёмной производительности и зависимость сечения рабочего сопла эжектора от объёмной производительности.

Сотников В.Г. и др. Вестник ВГУИТ, 2024, Т. 86, №. 3, С. 30-36 Благодарности

Исследование выполнено за счет гранта Российского научного фонда № 23-26-00036,

post@vestnik-vsuet.ru Acknowledgments

The study was supported by the grant of the Russian Science Foundation No. 23-26-00036

Список литературы Методика расчёта двухступенчатой системы сепарации установки для производства биотоплива

- Сафин Р.Г., Сотников В.Г., Загиров А.Н., Мифтахов Р.А. Переработка органических отходов в пиролизное топливо // Системы. Методы. Технологии. 2022. № 4(56). С. 116-125. https://doi.org/10.18324/2077-5415-2022-4-116-125.

- Сотников В.Г., Загиров А.Н., Гурьянов Д.А. и др. Обзор существующих установок для производства пиролизного топлива // Системы. Методы. Технологии. 2023. № 3(59). С. 117-122. https://doi.org/10.18324/2077-5415-2023-3-117-122

- Сафин Р.Г., Сотников В.Г., Загиров А.Н. Исследование сепарирования пиролизных газов при различном влагосодержании растительного сырья // Известия Оренбургского государственного аграрного университета. 2023. № 3(101). С. 155-160. https://doi.org/10.37670/2073-0853-2023-101-3-155-160.

- Пат. № 2694347, RU, С10В 53/00. Способ получения активированного угля / Сафин Р.Г., Зиатдинов Р.Р., Сафин Р.Р. и др. № 2019100413; Заявл. 09.01.2019; Опубл. 11.07.2019.

- Пат. № 2655757, RU, С11В 1/10, С08В 37/00. Установка для комплексной переработки древесины лиственницы / Сафина А.В., Тимербаев Н.Ф., Зиатдинова Д.Ф. и др. № 2017123820; Заявл. 05.07.2017; Опубл. 29.05.2018.

- Чу Конг Ньги, Спицын А.А., Пономарев Д.А., Чухчин Д.Г. и др. Получение и активирование биоуглерода из бамбука // Известия Санкт-Петербургской лесотехнической академии. 2018. №. 225. С. 226-236. https://doi.org/10.21266/2079-4304.2018.225.226-236

- Сафин Р.Г., Сотников В.Г., Зиатдинова Д.Ф. Пирогенетическая переработка органических отходов текстильной промышленности в адсорбенты // Известия высших учебных заведений. Технология текстильной промышленности. 2021. № 5(395). С. 229-235. https://doi.org/10.47367/0021-3497_2021_5_229

- Сафин Р.Г., Сотников В.Г., Рябушкин Д.Г., Ланкин К.А. и др. Конденсатор смешения для разделения пиролизных газов // Деревообрабатывающая промышленность. 2021. № 4. С. 45-55.

- Сафин Р.Г., Сафина А.В., Валеев К.В., Фахрутдинов Р.Р. Способ получения композиционного материала на основе отходов текстильной промышленности и арабиногалактана // Известия высших учебных заведений. Технология текстильной промышленности. 2021. № 6(396). С. 297-302. https://doi.org/10.47367/0021-3497_2021_6_297

- Зиннурова О.В., Фаттахов Д.А. Получение биодизеля из кофейной гущи сортов арабика и робуста // Международный журнал прикладных наук и технологий «Integral». 2022. №5. С. 11.

- Garland N.T., Kaveti R., Bandodkar A.J. Biofluid activated biofuel cells, batteries, and supercapacitors: a comprehensive review // Advanced Materials. 2023. V. 35. №. 52. P. 2303197.

- Yang Y. et al. An overview of biofuel power generation on policies and finance environment, applied biofuels, device and performance // Journal of Traffic and Transportation Engineering (English Edition). 2021. V. 8. №. 4. P. 534-553.

- Malode S.J. et al. Recent advances and viability in biofuel production // Energy Conversion and Management: X. 2021. V. 10. P. 100070.

- Srivastava R.K. et al. Biomass utilization and production of biofuels from carbon neutral materials // Environmental Pollution. 2021. V. 276. P. 116731.

- Stamenković O.S. et al. Production of biofuels from sorghum // Renewable and Sustainable Energy Reviews. 2020. V. 124. P. 109769.

- Kumar M. et al. Algae as potential feedstock for the production of biofuels and value-added products: Opportunities and challenges // Science of the Total Environment. 2020. V. 716. P. 137116.

- Safin R.G., Sotnikov V.G., Ziatdinova D.F. Installation for the Processing of Plant Waste into Activated Carbon // Lecture Notes in Mechanical Engineeringthis link is disabled. 2023. P. 809-818.

- Сафин Р.Г., Сотников В.Г. Энергосберегающая установка переработки органических отходов в топливо и адсорбенты // Российский химический журнал. 2023. Т. 67. № 3. С. 17-24. https://doi.org/10.6060/rcj.2023673.3

- Huang X., Cheng D., Chen F., Zhan X. Reaction pathways of hemicellulose and mechanism of biomass pyrolysis in hydrogen plasma: A density functional theory study // Renew Energy. 2016. V. 96. P. 490-497.

- Yaashikaa P.R., Kumar P.S., Karishma S. Bio-derived catalysts for production of biodiesel: A review on feedstock, oil extraction methodologies, reactors and lifecycle assessment of biodiesel // Fuel. 2022. V. 316. P. 123379.