Методы активизации процессов ресурсосбережения в программах антикризисного управления предприятий металлургии

Автор: Топузов Николай Константинович

Рубрика: Экономика и финансы

Статья в выпуске: 29 (162), 2009 года.

Бесплатный доступ

Анализируются особенности процесса разработки программ антикризисного управления за счет активизации процессов ресурсосбережения и изменения организационной культуры и культуры ресурсосбережения.

Ресурсосбережение, система менеджмента качества, карты оценки потерь, организационная культура ресурсосбережения, антикризисные программы

Короткий адрес: https://sciup.org/147155474

IDR: 147155474 | УДК: 658.114.5+658.15

Текст научной статьи Методы активизации процессов ресурсосбережения в программах антикризисного управления предприятий металлургии

Сложность и многообразие причин кризисных явлений в металлургической отрасли обусловлено недостаточным вниманием менеджмента предприятий управлению ресурсосбережением при внедрении систем качества.

Владельцы процессов для успешного прохождения сертификации занимаются формализацией связей по определенной технологии. В то же время требуется поиск новых организационно-структурных, технических, технологических решений с целью выпуска продукции, соответствующей требованиям потребителей, расширения рынков сбыта, поиска новых рыночных ниш на международном рынке продукции. Повышение качественных параметров металлургической продукции еще не гарантирует ее высокий уровень конкурентоспособности. В условиях глобального финансового кризиса необходимо освоить методы эффективного снижения ресурсоемкости продукции, и в первую очередь за счет снижения производственных потерь в основных бизнес-процессах металлургического производства.

Одной из причин неудачи внедрения TQM (так же, как и реинжиниринга и других методов повышения эффективности деятельности предприятия) является недостаточное внимание к изменениям в организационной культуре: ценностях, способах мышления, стилях управления и подходах к решению проблем. В статье рассматривается опыт внедрения системы менеджмента качества (СМК), вопросы применения методов менеджмента качества и использования диагностики организационной культуры в области ресурсосбережения на примере ОАО «ЗМЗ» в качестве антикризисных мер.

Разработка и внедрение СМК по международному стандарту на одном из специализированных заводов черной металлургии ОАО «ЗМЗ» началось в 2003 г. после тщательной диагностики системы управления и анализа текущего положения на рынке. Потребовался достаточно длительный период времени для подготовки к сертификации по ISO 9001-2000. В это время СМК пребывала в состоянии постоянного совершенствования, поиске новых организационно-структурных, технических, технологических решений с целью выпуска продукции, соответствующей требованиям потребителей и стандартам на продукцию, расширением рынков сбыта, поиска новых потребителей на мировом рынке стали.

Формирование СМК – это процесс приведения в соответствие с требованиями международных стандартов уже существующей, но часто не формализованной, системы качества конкретного предприятия. Стандарты показывают, что делать, но не указывают как, не описывают пути к снижению затрат и повышению качества. Однако на этапе внедрения ISO видны узкие места бизнеса, появляется возможность оптимизировать систему, используя широкий спектр различных управленческих подходов: радикально улучшить ключевые показатели (школа реинжиниринга), повысить качество и удовлетворенность клиентов (школа менеджмента качества), оперировать реальной себестоимостью продукции (школа ABC/ABB/ABM), избавиться от запасов и брака, сократить срок выполнения заказа (школа бережливого производства). Логично не противопоставлять различные управленческие подходы, а применять их в нужной последовательности. К примеру, методологии управления качеством на основе ISO 9001 и бережливого производства усиливают друг друга: невозможно заниматься только качеством или только бережливым производством. Прежде необходимо сделать процессы управляемыми и стабильными, применяя инструменты управления на принципах менеджмента качества. Это позволяет учесть требования потребителя, установить целевые ориентиры для процессов и добиться их результативности. И лишь после этого следует приступать к сокращению потерь и повышению эффективности, применяя методы бережливого производства.

С целью расширения сортамента продукции, марок сталей, снижения материалоемкости производства, себестоимости стали, увеличения производства металлопроката и удовлетворения потребностей потребителей на заводе разработана и утверждена программа по техперевооружению, действует программа снижения затрат.

По результатам диагностики системы ресурсосбережения на ОАО «ЗМЗ» выявлено, что ее основу составляют формальные процедуры, применение методов статистического анализа, контроля и измерения процессов. В целом СМК еще полностью не отвечает требованиям концепции бережливого производства: процессы формализованы, но не оптимизированы, требуется полная автоматизация учета для контроля основных показателей, не проработана система управления качеством ресурсосбережения. Завод, как и практически все другие компании отрасли, работает по принципу выталкивающей производственной системы, где в центре внимания ожидаемые показатели продаж. Исходя из них и производится продук -ция: каждое изделие проталкивается на следующий этап технологического процесса. В результате накапливаются крупные запасы готовой продукции. При этом нет уверенности, что все произведенное будет продано. В то же время концепция бережливого производства ориентирована на «вытягивающий» процесс. В такой системе компоненты доставляются на производственную линию по мере необходимости. Обеспечивается беспрепятственное движение потока создания ценности для клиента. Конкурентное преимущество достигается за счет способности предоставить на рынок требуемый продукт с требуемым качеством в течение ограниченного времени. Это обеспечивается хорошей координацией между закупками, производством, маркетингом и продажами.

По мнению многих экспертов, занимающихся внедрением бережливого производства, «точно вовремя» - это вершина айсберга. Это пик производственной системы, до которого еще нужно добраться, пройдя последовательно все этапы со- вершенствования производственного потока. Для этого в каждом процессе выявляются потери (рис. 1), которые целесообразно анализировать с помощью аттестационных карт по ключевым показателям: запасам, дефектам, простоям, перепроизводству, лишним движениям, ненужной транспортировке, избыточным процессам [1]. Потери должны исключаться одна за другой путем периодической аттестации бизнес-процессов до достижения уровня соответствия.

В рамках исследования была произведена оценка потерь рабочего времени в производственном процессе на ОАО «ЗМЗ». Структура потерь по разным факторам представлена в табл. 1, потери были выявлены в ходе анализа бизнес-процессов в сталеплавильном и прокатном производстве. В табл. 2 произведен выбор инструментов, за счет которых можно в той или иной степени снизить потери.

Для мониторинга изменений и оценки эффективности проводимых мероприятий анализ потерь необходимо проводить с определенной периодичностью и отслеживать изменения показателей в динамике: общее снижение по каждому виду потерь необходимо проводить, пока не будет достигнут целевой контрольный параметр.

При реализации тех или иных методов менеджмента качества важно понимать, что это не просто набор эффективных инструментов, а целостная система, которая в идеале должна стать сущностью поведения каждого работника, новой культурой. Главный барьер на пути успешного внедрения концепции бережливого производства -человеческий фактор, сопротивление реформам. Помимо тщательно разработанных программ и формализованных процедур в организационной

Методы

Виды потерь в процессах

Методы

Ненужные транспортировки

TFM (Total Flow Management) Всеобщее управление потоком

Простои

Точно вовремя Изделия производятся и доставляются в нужное время и в нужном

5S Организация рабочего места, основанная на визуальном контроле

Избыточные запасы

Ненужные движения людей

Быстрая переналадка оборудования

Перепроизводство

TPM (Total Productive Maintenance) Всеобщий уход за оборудованием

Лишние этапы обработки

Переделка и брак

oka Yoke

Защита от непреднамеренного

-нарушения

Рис. 1. Основные методы устранения потерь в производственных процессах

Таблица 1

|

Вид потерь |

Влияние на неэффективное использование рабочего времени |

Цели и предполагаемые методы устранения потерь |

|

Перепроизводство |

Производство, значительно превышающее объемы отгрузки, приводит к дополнительным затратам времени (до 3 %) в последующих переделах |

Производится именно тот продукт и в то время, в которое он востребован. Производится оперативный учет производственных показателей |

|

Дефекты |

Превышение нормы исправимого брака увеличивает длину технологического цикла в среднем на 5 % |

Повышение стабильности работы электросталеплавильных печей. Контроль качества производится персоналом |

|

Передвижения |

Большое количество разнородных операций на одном производственном этапе требует больше на 3,5 % затрат времени на поиск необходимых предметов труда |

Регламентирование операционных процедур, исключение затрат времени на поиск необходимых комплектующих |

|

Транспортировки |

Несогласованные поставки материалов увеличивают время на разгрузку-погрузку в среднем на 3 % |

Материалы поставляются в необходимом количестве в нужное время по системе вытягивания |

|

Запасы |

Невозможность в полном объеме «протолкнуть» металл на следующий этап производства создает дополнительные временные затраты на перемещение запасов на склад цеха, обработку и контроль |

Металлопродукция обрабатывается не по приходу слитков, а по заявке на заготовку |

|

Излишняя обработка |

На дублирование взвешивания слитка на разном весовом оборудовании теряется до 2,5 % времени |

Усовершенствование и регламентирование схемы взвешивания. Быстрое приведение в соответствие настроек оборудования |

|

Ожидание |

Внеплановые простои по причине простоя оборудования |

Диагностика и совершенствование системы обслуживания оборудования (TРM) |

Таблица 2

|

Инструменты для устранения потерь |

Обнаруженные потери до 25 % рабочего времени |

||||||

|

Перепроизводство |

Дефекты |

Передвижения |

Транспортировка |

Запасы |

Излишняя обработка |

Ожидание |

|

|

3 % |

5 % |

3,5 % |

3 % |

1 % |

2,5 % |

8 % |

|

|

Организация рабочих мест (система 5S) |

0,5 |

0,1 |

0,4 |

||||

|

Система всеобщего ухода за оборудованием (ТРМ) |

0,75 |

0,13 |

1,74 |

||||

|

Визуальный контроль |

0,12 |

0,43 |

0,08 |

0,05 |

|||

|

Стандартные операционные процедуры (наличие прописанных регламентов) |

0,10 |

0,53 |

0,56 |

0,18 |

0,45 |

||

|

Точно вовремя, Канбан |

0,37 |

0,88 |

0,20 |

0,25 |

|||

|

Реинжиниринг бизнес-процессов |

0,38 |

0,43 |

|||||

|

Статистические методы контроля качества |

0,17 |

0,35 |

0,08 |

||||

|

Управление логистикой |

0,75 |

||||||

|

Защита от ошибок |

0,07 |

0,23 |

0,75 |

||||

|

Быстрая переналадка |

0,25 |

0,25 |

0,51 |

0,50 |

0,30 |

||

|

Итого устранение потерь |

1,1 |

2,53 |

1,58 |

1,63 |

0,40 |

1,48 |

4,14 |

|

Всего устранения потерь |

12,8 % |

||||||

|

Уровень потерь после реализации мероприятий |

25 – 12,8 = 12,2 % |

||||||

Качественная оценка потерь рабочего времени

Аттестационная карта потерь по основному бизнес-процессу, %

культуре предприятия необходимо выделить факторы, определяющие успешность внедрения методов качества, и интегрировать их в программу антикризисных мер.

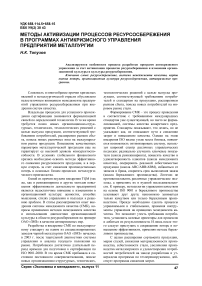

На рассматриваемом предприятии исследование проводилось в два этапа: вначале был составлен профиль организационной культуры, затем в рамках той же теоретической модели, на которой основана методика ОСАI [2], диагностировалась система ресурсосбережения. Анкетирование проводилось среди представителей высшего и среднего менеджмента предприятия, многие из которых выполняют роль владельцев процессов действующей СМК.

Профиль общей культуры ОАО «ЗМЗ», а также профиль системы ресурсосбережения интерпретировались с точки зрения четырех разрезов сравнения результатов:

-

- по доминирующему типу культуры;

-

- по различию между существующей и предпочитаемой будущей культурой;

-

- по совместимости сегодняшнего и предпочтительного профиля культуры, а также существующего и желаемого состояния системы ресурсосбережения;

-

- по согласованности профиля культуры с тенденциями в изменении системы ресурсосбережения.

Результаты исследования представлены в табл. 3.

Доминирующим типом культуры завода явля- ется бюрократия (иерархический тип). Это тип организационной культуры характеризуется как формализованная и структурированная система управления. Бюрократическая культура способствует внедрению таких инструментов ресурсосбережения, как прописанные регламенты, статистические методы, защита от ошибок. Однако излишняя формализация процессов мешает проводить реинжиниринг, быструю переналадку оборудования, внедрять TPM и 5S. По оценке будущего состояния культура стремится к клановому типу, характеризующемуся высоким доверием между сотрудниками. В клановой культуре основное внимание уделяется развитию человеческих ресурсов, здесь удачными для реализации окажутся бригадные формы организации труда, методы визуального контроля и 5S. Переход от реального состояния к желаемому должен осуществляться через совершенствование системы мотивации персонала, повышение уровня квалификации и лояльности работников, повышения профессионализма сотрудников, а также необходимости совершенствования бизнес-процессов организации в направлении снижения зависимости от жестких регламентов, иерархических связей, что позволяет предприятию обеспечить более адаптивную систему управления.

Как видно на рис. 2, профиль культуры и системы ресурсосбережения совпадает. В ресурсосбережении преобладают формальные процедуры управления качеством: измерение, инструменты

Таблица 3

Результаты диагностики организационной культуры и культуры ресурсосбережения на ОАО «ЗМЗ»

|

Культура |

Система ресурсосбережения |

|||

|

теперь |

предпочт. |

теперь |

предпочт. |

|

|

А |

10 |

40 |

9 |

35 |

|

В |

13 |

29 |

12 |

33 |

|

С |

35 |

20 |

27 |

17 |

|

Д |

43 |

11 |

52 |

15 |

Рис. 2. Существует профиль организационной культуры и культуры ресурсосбережения

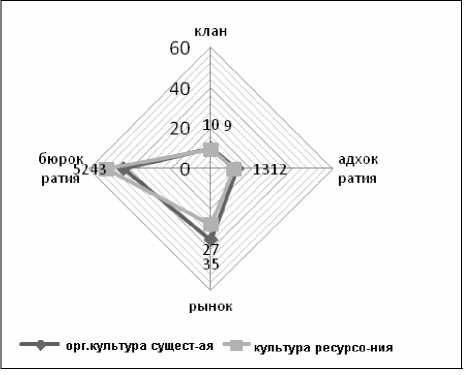

Рис. 3. Противоречивость профиля существующей организационной культуры и культуры ресурсосбережения в будущем

статистического анализа, контроль и обнаружение ошибок. Однако для совершенствования системы с целью получения более высоких результатов требуется использование и других видов деятельности, характерных для остальных типов культуры. В табл. 4 они ранжированы в соответствии с наибольшей важностью для существующего типа культуры.

тию новой культуры управления (рис. 3), а реализацию антикризисных программ трудно осуществить без соответствующих воздействий на изменение ценностей, мышления, стиля управления.

Подводя итог проведенному исследованию, хотелось бы отметить, что конструкция конкурирующих ценностей помогает обеспечить всесторонний подход к решению проблем антикризисно-

Таблица 4

Факторы, определяющие успешность реализации методов ресурсосбережения в программе антикризисного управления

|

Клан |

Приоритет |

Адхократия |

Приоритет |

|

Наделять полномочиями |

2 |

Удивлять и восхищать инициативами |

17 |

|

Создавать бригады |

13 |

Создавать новые стандарты |

6 |

|

Вовлекать персонал в процессы управления |

1 |

Предвидеть потребности |

5 |

|

Развивать человеческие ресурсы |

10 |

Продолжать совершенствование процессов |

11 |

|

Обеспечивать открытость общения |

3 |

||

|

Иерархия |

Приоритет |

Рынок |

Приоритет |

|

Обнаруживать ошибки и наказывать персонал |

9 |

Измерять предпочтения потребителей |

4 |

|

Измерять параметры процессов |

16 |

Повышать функциональные свойства продукции |

12 |

|

Контролировать процессы |

15 |

Осуществлять творческое партнерство |

8 |

|

Систематически решать проблемы отклонений от норм |

18 |

Повышать конкурентоспособность |

14 |

|

Применять инструменты статистического анализа |

19 |

Вовлекать потребителей и поставщиков в собственные процессы |

7 |

Как видно из табл. 4, для успешной реализации инструментов системы антикризисных мер необходимо включение видов деятельности, которые типичны для клановой культуры, таких как предоставление полномочий, комплектование бригад, вовлечение персонала в систему управления, развитие человеческих ресурсов и открытость общения. Если же ресурсосбережение на заводе будет продолжать базироваться на иерархических видах деятельности, достижение запланированных показателей качества произойдет не скоро. Однако и переход на ресурсосберегающие методы не произойдет, если персонал не подготовить к приня- го управления. Результаты диагностики следует использовать при выборе и внедрении инструментов снижения потерь, реформировании процессов, обучении и подготовке персонала.

Список литературы Методы активизации процессов ресурсосбережения в программах антикризисного управления предприятий металлургии

- Дао Toyota: 14 принципов менеджмента ведущих компаний мира/Д, Лайкер; пер. с англ. -М.: Альпина Бизнес Букс, 2005. -402 с.

- Камерон, К. Диагностика и измерение организационной культуры/К. Камерон, Р. Куинн; пер. с англ. под ред. И.В. Андреевой. -СПб.: Питер, 2001. -302 с.