Микрофлюидные чипы из стеклянных материалов

Автор: Евстрапов Анатолий Александрович, Лукашенко Т.А., Рудницкая Г.Е., Буляница А.Л., Курочкин В.Е., Гусев В.С., Иванов О.Г., Беркутова И.Ф., Савицкая А.А.

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Приборы микро- и наноисследований

Статья в выпуске: 2 т.22, 2012 года.

Бесплатный доступ

Микрофлюидные чипы являются основой современных аналитических приборов для научных исследований и медицинской диагностики. В статье рассмотрены этапы создания микрофлюидных чипов из стеклянных материалов методами фотолитографии и жидкостного травления с последующей термической герметизацией структур. Исследуется влияние процессов и стадий изготовления на характеристики и свойства получаемых чипов. Обсуждаемые технологии использованы при изготовлении небольших серий микрофлюидных чипов различного назначения.

Микрофлюидный чип, фотолитография, жидкостное травление, микроструктура, герметизация, спектрофотометрия, сканирующая ближнеполевая микроскопия

Короткий адрес: https://sciup.org/14264787

IDR: 14264787 | УДК: 53.086+681.7:

Текст обзорной статьи Микрофлюидные чипы из стеклянных материалов

*— по данным

и вследствие диффузии они заменят вакантные места, оставленные ионами щелочных металлов. Разница в размерах ионов может привести к ослаблению каркаса стекла. Кроме того, на поверхности образуется гелевый слой. Вымывание ионов щелочных металлов приводит к повышению рН приповерхностного слоя, что создает условия для растворения каркаса кремнезема.

Реагенты второй группы разрушают кремнекислородный каркас стекла. При этом полностью удаляются поверхностные слои, скорость травления остается постоянной, а глубина травления пропорциональна времени действия раствора. В результате воздействия растворов щелочей на силикатное стекло образуются стабильные ионы и соответствующие легкорастворимые силикаты щелочных металлов. Наиболее сильно воздействует на стекло NaOH, при этом

SiO 2 + 2NaOH → Na 2 SiO 3 + H 2 O.

Растворы карбонатов натрия и калия оказывают более сильное разрушающее действие на стекло, чем растворы едких щелочей равной нормальности. Щелочеустойчивость стекол слабо зависит от состава. Кислоты же даже в концентрированном виде не реагируют с SiO 2 , но могут взаимодействовать с металлами и окислами, присутствующими в стекле. В табл. 2 приведены данные химической стойкости некоторых промышленных стекол к щелочным реагентам.

При взаимодействии SiO 2 с плавиковой кислотой происходит стравливание поверхностного слоя, сопровождающееся образованием фтористых соединений кремния

SiO 2 + 4HF → 2H 2 O + SiF 4

и фторидов компонентов, входящих в состав стекла.

Химическая устойчивость силикатных стекол к реагентам второй группы примерно в 100 раз ниже, чем к реагентам первой группы. После действия реагентов второй группы поверхность стекла становится матовой, ухудшается прозрачность [22].

В методах анализа на МФЧ используются буферные растворы, а для промывки и очистки мик-рофлюидных каналов применяются различные щелочные и кислотные среды, компоненты которых могут взаимодействовать с поверхностным слоем стекла. Это может привести к изменению поверхности стекла и как следствие — нестабильности характеристик МФЧ. Кроме того, в электрофоретических методах анализа пробы на МФЧ под воздействием внешнего потенциала формируется электрическое поле, которое приводит к образованию двойного электрического слоя (ДЭС). Наличие ДЭС определяет поперечное электрическое поле с соответствующей напряженностью. Это поле в свою очередь влияет на процессы растворения стекла, ускоряя ионный обмен между поверхностью стекла и раствором. Электроосмотический поток вымывает продукты в камеру слива. По-видимому, этими сложными явлениями и объясняются нелинейные процессы, наблюдаемые нами при измерениях электрофоретической подвижности [23–24].

Теплофизические свойства стекла играют важную роль, т. к. аналитические микрочипы в некоторых случаях должны обладать высокой термостойкостью, хорошей теплопроводностью, чтобы обеспечивать возможность эффективного термостатирования рабочего объема (например, при реализации электрокинетических методов анализа) или быстрого нагрева-охлаждения рабочего объема (в устройствах для методов амплификации генетического материала). В табл. 3 приведены сравнительные характеристики теплофизических свойств материалов, применяемых при изготовлении аналитических микрочипов. Для стекла К8 температура спекания, при которой происходит термическое связывание образцов стекла размером 20×20×10 мм с полированными поверхностями, уложенными друг на друга, оценивается в 620 ºC [19].

На электропроводность стекол оказывает влияние их состав. Окислы двухвалентных металлов, а также B 2 O 3 и SiO 2 снижают электропроводность материала. При рассмотрении электрокинетиче-ских эффектов, например, в микроканалах следует учитывать поверхностную проводимость стекла, которую в основном обусловливает пленка, образующаяся на ее поверхности в результате гидролиза силикатов.

Оптические стекла в зависимости от значений показателя преломления и дисперсии подразделяют на две группы: кроны и флинты. Для кронов характерны сравнительно низкий показатель преломления в отличие от флинтов с высокими значениями показателя преломления. Полную информацию о характеристиках оптических стекол можно почерпнуть в соответствующих каталогах и справочниках (например, [26]).

Важным требованием к используемым стеклам является высокое светопропускание и отсутствие собственной флуоресценции на длинах волн, в которых предполагается осуществлять измерения. Создаваемые МФЧ ориентированы на применение методов оптической микроскопии и флуоресцентной спектроскопии. Поэтому к материалам микрочипов предъявляются требования высокой прозрачности (светопропускания) в видимом диапазоне спектра и низкой фоновой (собственной) флуоресценции при возбуждении на длинах волн, соответствующих максимуму поглощения флуоресцентных маркеров (FITC, FAM, CY-3, CY-5, ROX).

ФОРМИРОВАНИЕ МИКРОРАЗМЕРНЫХ СТРУКТУР В СТЕКЛЯННЫХ ПОДЛОЖКАХ МЕТОДОМ ФОТОЛИТОГРАФИИ И КИСЛОТНОГО ТРАВЛЕНИЯ

Метод фотолитографии и кислотного травления (ФЛ-КТ) является наиболее часто применяемым методом для получения микроразмерных, а иногда и наноразмерных структур в стеклянных и кремниевых подложках. Здесь подразумевается, что могут быть сформированы каналы и другие элементы, имеющие нанометровую глубину или высоту структур. Этот метод наиболее разработан, все его стадии хорошо контролируются, и он может использоваться как при мелкосерийном, так и при крупносерийном производстве. К ограничениям и недостаткам метода следует отнести следующие: минимальный размер формируемых структур на плоскости ограничен несколькими микрометрами; низкие аспектные соотношения получаемых структур; необходимость изготовления точного фотошаблона; воздействие кислоты при травлении приводит к изменению свойств поверхности, что в некоторых случаях нежелательно. Кроме того, при травлении применяются агрессивные среды — кислоты, что накладывает соответствующие ограничения на распространенность метода. В обычных лабораториях без специального оснащения немыслимо получить качественную заготовку для МФЧ. Материал подложки также во многом определяет характеристики изготовляемых структур. Если для кремния, кварца и некоторых марок стекол технологии формирования микроструктур для микрофлюидных устройств хорошо проработаны, то для стекол, имеющих другой состав, приходится подбирать режимы, условия и состав травителя для достижения приемлемого результата. Это относится также и к стеклу марки К8. При травлении оптического стекла К8 в плавиковой кислоте наблюдается снижение интегрального светопропускания. Это обусловлено избирательным характером травления, приводящим к проявлению (декорированию) точечных неоднородностей и локальных трещин, образованию "кожаной" поверхности и соответственно к увеличению коэффициента рассеяния света. Поэтому важным условием получения качественной поверхности, подходящей для оптических методов детектирования является тщательный подбор состава травителя и условий травления.

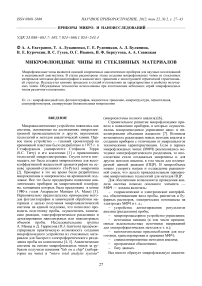

Подробно остановимся на основных стадиях и этапах формирования структур метода ФЛ-КТ. В общем случае процесс фотолитографии и жидкостного травления включает: а) приготовление исходной заготовки; б) разработку и изготовление фотошаблона; в) формирование структур в подложке. Приготовление исходной заготовки содержит стадии: химической очистки и активации поверхности, нанесения тонкого металлизированного слоя, нанесения однородного слоя фоторезиста и удаления растворителей, используемых при применении фоторезиста. При разработке и изготовлении фотошаблона выполняются следующие работы: расчет фотошаблона, оформление топологии в стандартном графическом пакете, изготовление фотошаблона и контроль его качества и соответствия исходным требованиям. При формировании структур на поверхности заготовки осуществляются: экспонирование фоторезиста через фотошаблон, проявление фоторезиста, промывка заготовки, снятие защитного слоя металла в местах травления, снятие фоторезиста, промывка, жидкостное (кислотное) травление подложки (иногда в присутствии образца-свидетеля, если требуется точная информация о глубине/высоте изготовляемых структур), снятие фоторезиста с обратной стороны стеклянной пластины и финишная промывка изделия. Основные стадии изготовления микроструктур поясняются рис. 1. В настоящее время можно несколько упростить процесс изготовления стеклянных пластин с функциональными структурами, т. к. возможно приобретение заготовок пластин с уже нанесенными слоями металла (например, хрома) и фоторезиста. Но тем не менее обязательными стадиями изготовления остаются разработка и изготовление фотошаблона, а также формирование структур. Если необходимо получить структуры с различной глубиной/высотой, то следует проводить дополнительные стадии изготовления: защита поверхности сформированных структур, нанесение слоя фоторезиста, повторное экспонирование с дополнительным фотошаблоном и т. д. Таким образом, можно изготавливать каналы с различной глубиной на одной подложке или формировать ступеньки разной высоты в одном канале. При этом весьма существенную роль будет играть точность совмещения первого и последующих фотошаблонов.

Химическое (мокрое или жидкостное) травление используется для избирательного удаления материала из субстрата. Жидкостные травители изотропны (т. е. процесс травления происходит с одинаковой скоростью во всех направлениях) и обладают большей селективностью относительно масок по сравнению с сухими методами травления. Глубина травления может регулироваться от нескольких нанометров. Из-за бокового подтрав-ливания минимальный воспроизводимый размер, достигаемый при жидкостном травлении, зависит от глубины травления и при глубинах травления в несколько микрометров составляет более 3 мкм. Диоксид кремния обычно травится в разбавленном (6:1, 10:1 или 20:1 по объему) или буферном растворе HF (BHF, HF+NH4F) [27]. Аналогичные травители применяются и в случает стеклянных подложек. Химическая активность при травлении зависит от температуры травителя, его состава, условий перемешивания растворителя и т. д. После завершения процесса травления на подложке формируется заданный фотошаблоном рисунок. В данной работе для изготовления МФЧ использовался процесс травления стекла в буферном травителе, разработанный на ЗАО "Светлана-полупроводники" (СПб.).

При изготовлении микрочипов применялись стеклянные заготовки ПХФ 102×102 мм (или 127×127 мм) толщиной от 0.5 до 2 мм с фоторезистом S 18050-2 (ОАО "ИНТЕГРАЛ", Республика Беларусь [28]). Оптическая плотность хромовой маски составляла не менее 2.0. В зависимости от топологии микрочипов требовалась разная глубина травления. В ходе экспериментов было выявлено, что для глубокого травления желательно нанесение дополнительного слоя более кислотоустойчивого фоторезиста типа Шипли.

Рис. 1. Формирование микро- и наноразмерных структур в стеклянной подложке.

а — заготовка микрочипа (1 — фоторезист, 2 — защитный слой хрома, 3 — стеклянная подложка); б — экспонирование фоторезиста через фотошаблон (4 — УФ-излучение, 5 — фотошаблон); в — проявление фоторезиста; г — снятие слоя хрома; д — травление подложки; е — снятие слоя фоторезиста и защитного слоя металла

На исходную заготовку методом контактной печати переносился с фотошаблона рисунок формируемой структуры (топологии). Затем проводилось экспонирование и проявление фоторезиста в растворе KОН с последующей промывкой. Контроль полученного рисунка проводился на микроскопе в отраженном свете с зеленым фильтром. Дефекты, обнаруженные в слое фоторезиста, ретушировались фоторезистом локально. Далее проводилось травление хромового покрытия в местах формирования структур в цериевом травителе. Перед травлением стекла осуществлялась защита обратной стороны подложки с помощью слоя фоторезиста Шипли толщиной 10–15 мкм. После высушивания в термостате при температуре 90 °С в течение 60 мин фоторезист дополнительно защищался лавсановой пленкой.

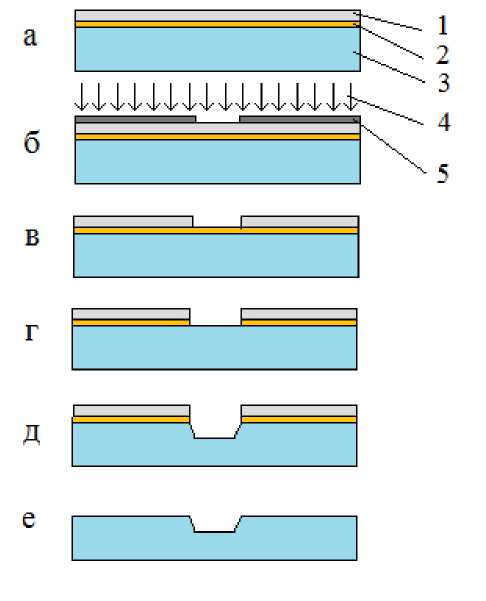

Травление стекла осуществлялось в буферном травителе следующего состава: аммоний фтор — 3640 мл; деионизованная вода — 800 мл; плавиковая кислота — 480 мл; смачиватель 5 % — 20 мл. Соблюдался следующий режим травления: 30 с активного травления с постоянным покачиванием, затем 30-секундная промывка изделия под сильной струей воды для удаления продуктов травления из "окон" изделия. Желательно, чтобы температура травителя и воды была одинаковой — от этого зависит скорость травления. Скорость травления также зависит от концентрации раствора, которая постепенно ослабевает вследствие частых промывок. Расчетная скорость травления стекла К8 составила (0.8–1.0) мкм/мин при температуре травителя 21 °С. Сравнительная зависимость глубины травления δ стекла и кварца от времени t в буферном растворе представлена на рис. 2.

Полученные зависимости могут быть аппроксимируемы линейными или степенными функциями вида 3 = at + b или 3 = atb . Таким образом, для стекла К8 зависимость глубины травления от времени адекватно описывается зависимостями: 3 = (4.54 + 6.90 1 ) ■ 10 - 3мкм, или для обеспечения "физического" поведения при t = 0 3 ~ 7.76 1 ■ 10 - 3мкм. Степенная оптимальная по МНК зависимость достаточно близка к линейной, исходя из показателя степени:

3 = 8.82 1 °. 95 ■ 10 - 3 мкм.

Объединяющей особенностью процессов травления применительно к различным материалам является совпадение качественной динамики: на относительно малых временах близкий к линейному рост глубины δ , на больших временах d δ /d t убывает. Подобные сценарии аналогичны динамике концентрации компонента при проведении реакции первого порядка при монотонном уменьшении константы скорости реакции (эффективности

Рис. 2. Сравнительная зависимость глубины травления от времени, при травлении кварца (1) и стекла К8 (2) в буферном травителе (по данным ЗАО "Светлана-полупроводники", Санкт-Петербург)

реакции) или при наличии ингибирующей реакции второго порядка, изначально пренебрежимо малой.

При контактной печати наличие любых загрязнений на поверхности фоторезиста и пластины может привести к некачественному отпечатку структуры. Во-первых, твердая пылинка или загрязнение на поверхности заготовки может привести к повреждению поверхности фотошаблона при его соприкосновении с пластиной. Поврежденный участок шаблона воспроизводится как дефектный топологический рисунок на пластинах. Во-вторых, достаточно крупное загрязнение влияет на экспонирование поверхности фоторезиста. Иногда может образоваться даже изображение загрязнения, приводя к нарушению топологии рисунка. Кроме того, неплотное прилегание фотошаблона к поверхности фоторезиста при экспонировании искажает границы изображения, что также влияет на формируемую топологию.

Важной особенностью изотропного травления стекла является то, что наряду с глубинным травлением имеет место и боковое протравливание. Наличие бокового протравливания существенно ограничивает область формируемых размеров микроструктур и достигаемых аспектных соотношений. Т. е. минимально достижимая ширина канала ach в случае изготовления пластин с микроканалами зависит от глубины канала hch так, что (ach > 2hch). Другой особенностью является влияние дефектов материала на качество получаемых структур. К таким дефектам помимо пузырности и свилей относятся царапины и повреждения поверхности стекла после механической полировки. Сравнительно малые повреждения (до несколь- ких мкм) могут быть устранены путем предварительного травления (химической полировки) поверхности стекла перед осаждением металлического слоя. В некоторых работах рекомендуется осуществлять термический отжиг пластин перед травлением, что улучшает качество травления.

Жидкостное химическое травление стекла позволяет формировать каналы с трапециевидным или близким к полукруглому сечениями. Максимальная глубина получаемых каналов определяется многими факторами, в том числе степенью устойчивости защитного слоя к травителю. Обычно

Cr- или Au-слои используются для относительно неглубокого травления — порядка 50 мкм, т. к. длительное воздействие травителя приводит к локальным "проколам" защитной поверхности. Для более глубоких каналов используются разные технологические приемы, в том числе — применение жертвенного слоя кремния, усиление защитного покрытия слоем фоторезиста и т. д. В частности, используя усиленный слой фоторезиста, нами были получены реакционные камеры и каналы глубиной 200 мкм в микрочипах для ПЦР в геле.

а

Размер кадра 5×5 мкм

Ry = 7.47 нм

Rz = 3.744 нм

Av = 3.87 нм

Ra = 0.8116 нм

RMS = 1.02106 нм

б

Размер кадра 25×25 мкм

Ry = 36.63 нм

Rz = 18.045 нм

Av = 19.620 нм

Ra = 4.258 нм

RMS = 5.2976 нм

в

Размер кадра 5×5 мкм Ry = 14.58 нм

Rz = 7.209 нм

Av = 6.57 нм

Ra = 1.826 нм

RMS = 2.2461 нм

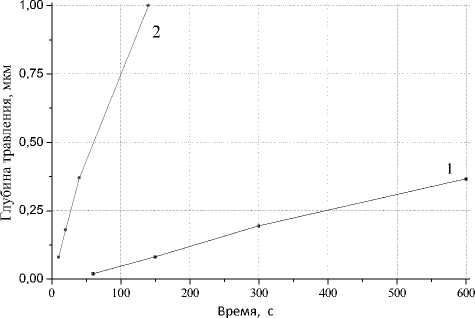

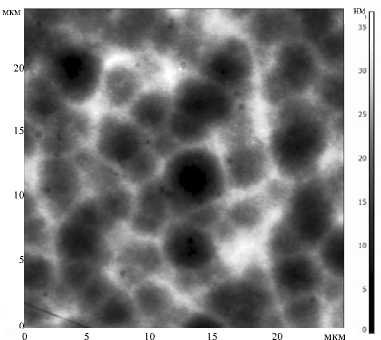

Рис. 3. Изображения поверхности стекла К8 до (а) и после (б, в) кислотного травления, полученные на СБОМ "NTEGRA Solaris" (НТ-МДТ, Россия)

а

1.0 1.5 2.0

3.5 4.0 4.5

нм

3$ мкм

4.5

4.0

3.5

3.0

2.5

2.0

1.5

1.0

0.5

2.5 3.0

■ 0

мкм мкм б 00

нм

2.5 3.0 3.5 4.0 4.5 мкм о I

0.5

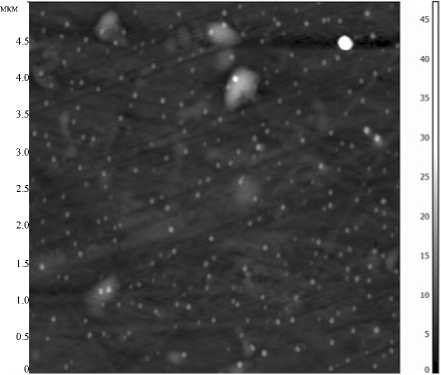

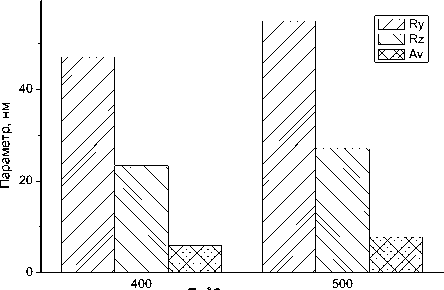

Рис. 4. Изображения поверхности канала, вытравленного в стекле К8 при разных температурах теплового воздействия.

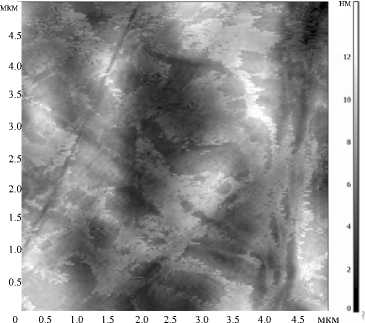

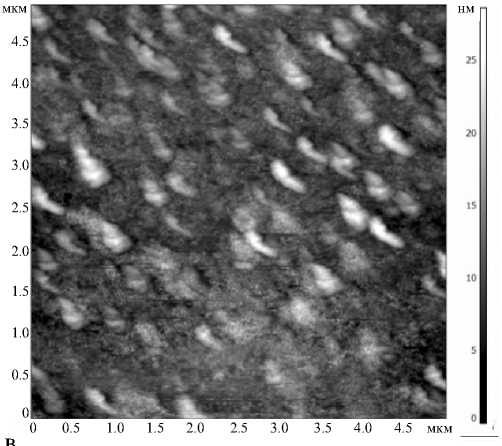

а — 400 ºC, б — 500 ºC, в — 600 ºC. Изображения получены на СБОМ "NTEGRA Solaris" (НТ-МДТ, Россия), размер кадра 5×5 мкм, поперечно-силовой режим измерений

При травлении происходит удаление материала и формирование новой поверхности со своими структурными особенностями. На рис. 3 представлены изображения поверхности стекла К8 до и после травления, полученные методом сканирующей ближнеполевой микроскопии в поперечносиловом режиме измерений. Определялись оценки неоднородности поверхности, а именно: Ry — размах высот, Rz — шероховатость поверхности по выбранным пяти максимальным высотам и впадинам, Av — средняя высота, Ra — средняя арифметическая шероховатость, RMS — средняя квадратичная шероховатость. Очевидно, что после травления стекла образуется неоднородная поверхность с достаточно большим перепадом высот. Но тем не менее эта поверхность также является оптически прозрачной, что не препятствует применению оптических методов детектирования.

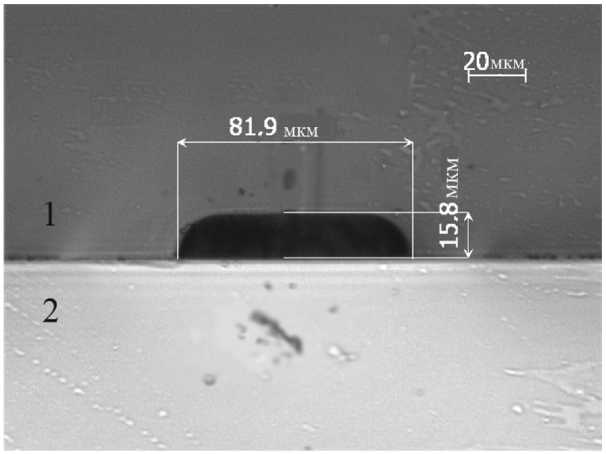

Увеличение шероховатости в данных пределах не является существенным для изменения гидродинамических характеристик, т. к. размеры канала достаточно велики: ширина порядка 80–90 мкм, глубина ~ 15 мкм. Наверное, в какой-то степени, такая шероховатость поверхности должна оказывать влияние на ДЭС, но значительная протяженность поверхности приводит к усреднению и, следовательно, незначительности такого влияния.

ГЕРМЕТИЗАЦИЯ МИКРОЧИПОВ

Среди методов и способов герметичного соединения пластин можно выделить следующие: термическое связывание, анодное связывание (используется для кремниевых и стеклянных пластин), оптический контакт (ОК), склеивание скот-

T, с

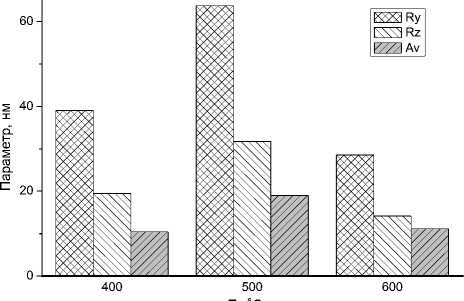

Рис. 5. Изменение размаха высоты (Ry), шероховатости поверхности по пяти максимальным высотам и впадинам (Rz) и средней высоты (Av) поверхности при температурной обработке стекла К8

нм

0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 4.5 мкм

чами, склеивание полимерными материалами (в том числе термо- и фотоотверждаемыми композитами). Методы соединения стеклянных пластин условно можно разделить на методы: а) в которых используются высокие температуры и давление; б) методы с применением пониженных температур и других физических воздействий; в) методы химического соединения.

Методы термического связывания или спекания осуществляются при температурах от 400 до 1050 ºС. В методах анодного связывания используются более низкие температуры от 70 до 550 ºС и напряжения от 50 до 1200 В. К температурным методам соединения также можно отнести методы оптического контакта (ОК) и глубокого оптического контакта (ГОК).

Процесс термического связывания — это прежде всего воздействие высоких температур на материал связываемых образцов, что должно приводить по крайней мере к структурным изменениям на поверхности материала. Важным является вопрос, а как температурное воздействие влияет на поверхность рабочих структур: каналов, реакторов и других элементов, которые герметизируются. Нами были проведены измерения рабочей поверхности микроканала, сформированной в стекле К8 методом ФЛ-КТ, и поверхности защитной пластины из стекла Ф1 после термического воздействия. Полученные изображения результатов сканирования поверхности вытравленного канала в стекле К8 после воздействия температур (400, 500 и 600 ºС) представлены на рис. 4. Соблюдались следующие условия термообработки: скорость нагрева 25 ºС/мин, время выдержки при заданной температуре 5 ч. Можно предположить, что в диапазоне температур 400–600 ºС происходит фазовое разделение, приводящее к образованию на по-

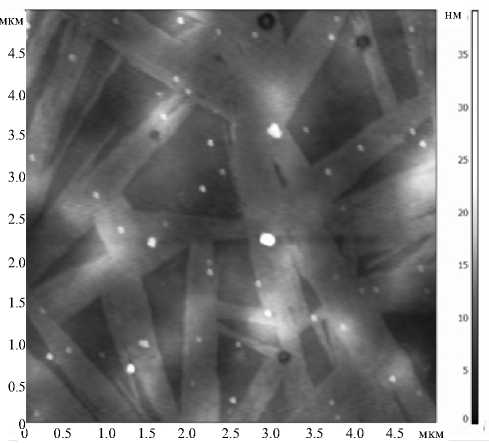

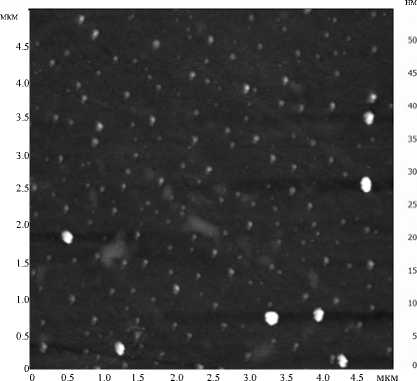

Рис. 6. Изображения поверхности защитного стекла Ф1 при разных температурах теплового воздействия.

а — 400, б — 500 ºC. Изображения получены на СБОМ "NTEGRA Solaris" (НТ-МДТ, Россия), размер кадра 5×5 мкм, поперечно-силовой режим измерений верхности структурных неоднородностей. На изображении, соответствующем нагреву до 400 ºС, можно наблюдать структуры в виде переплетенных полос, среди которых ярко выделяются точечные образования. Повышение температуры приводит к исчезновению полос и образованию более крупных структурных элементов, напоминающих продолговатые капли. Изменение характеристик поверхности (размаха высоты, шероховатости поверхности по пяти максимальным высотам и впадинам и средней высоты поверхности) при температурной обработке стекла К8 представлено на рис. 5. Из полученных данных следует,

Рис. 7. Изменение размаха высоты (Ry), шероховатости поверхности по пяти максимальным высотам и впадинам (Rz) и средней высоты (Av) поверхности при температурной обработке стекла Ф1

400 500 600 700

T , 6C

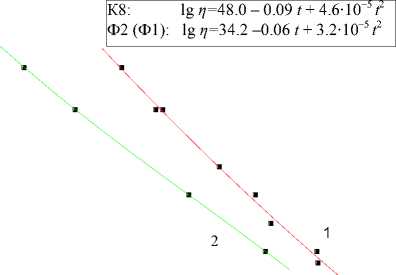

Рис. 8. Зависимость вязкости стекол ( η ) от температуры.

1 — крон К8; 2 — флинт Ф1

что после термической обработки при 600 oC поверхность становится более однородной, а средняя шероховатость ее уменьшается. Анализ температур плавления компонентов стекла К8 (см. табл. 1) позволяет сделать вывод, что при этих условиях возможно выделение и уход на поверхность оксида бора B 2 O 3 . С точки зрения технологии спекания важно, что для протекания этого процесса достаточно 5 ч.

Для стекла Ф1 нами были проведены аналогичные измерения при температуре 400 и 500 oC. Полученные изображения представлены на рис. 6, а на рис. 7 приведены соответствующие диаграммы изменения характеристик стекла.

Стеклянные пластины после формирования микроструктур подвергают тщательной очистке и сушке. Наличие повреждений, органических загрязнений, пыли, неполностью снятой защитной металлической маски влияет на качество герметизации. В некоторых случаях пластины предварительно могут быть посажены на оптический контакт — это улучшает качество соединения.

Для сохранения качества герметизируемых поверхностей и обеспечения равномерности распределяемого тепла при нагреве, соединяемые пластины помещают между двух других пластин с более высокотемпературными характеристиками.

Спекание — один из самых надежных способов герметизации при изготовлении стеклянных мик-рофлюидных устройств, суть которого в нагревании соприкасающихся стеклянных пластин и выдерживании их при определенной температуре. Использование данного метода позволяет получить неразъемное соединение, прочность которого соизмерима с прочностью самого стекла. Природа спекания обусловлена характером теплового дви- жения частиц [29–30]. При низких температурах частицы, находящиеся в узлах кристаллической решетки, совершают колебания около своих равновесных положений. При нагревании амплитуда колебаний увеличивается, и некоторые из атомов могут проникать через межфазное пространство. Возрастание количества активных частиц при дальнейшем повышении температуры приводит к исчезновению межфазных границ между стеклами. Считается, что при спекании стекол увеличение площади контакта происходит главным образом по механизму вязкого течения [29, 31, 32].

Качество спекания и прочностные характеристики соединения зависят от температуры и скорости нагревания, давления, длительности соприкосновения поверхностей, а также от присутствия на них инородных частиц. Различают спекание при приложении давления и при нормальном давлении. Первый способ является более простым и удобным с точки зрения требований, предъявляемых к чистоте спекаемых поверхностей и контролю технологических параметров, однако для его проведения требуется дорогостоящее оборудование. Второй способ может быть реализован путем нагревания двух стеклянных образцов с заметно различающимися температурами спекания ( Т С ). Температурой спекания стекол принято считать самую низкую температуру, при которой наблюдается спекание стеклянных образцов. Она соответствует вязкости стекла, равной примерно 1010 П, и зависит от его состава. Так, для стекол марок К8 и Ф1 температура спекания по данным отечественных авторов [29, 33] составляет соответственно 620–630 и 540 ºС. В другой справочной литературе [34] приводятся следующие данные: для крона К8 Т С = 630 ºС, для флинта Ф1 Т С =

= 565 ºС. Спекание такой пары стекол должно наступать при температуре на 10–15 ºС выше Т С более легкоплавкого стекла [29]. Следовательно, можно ожидать, что в случае пары К8/Ф1 (канализированная пластина/защитная пластина) спекание будет начинаться при температурах от 560 ºС и выше. Таким образом, для разработки технологии герметизации МФЧ представляло интерес изучить процессы, которые могут протекать при нагревании пары К8/Ф1. На рис. 8 приведены зависимости вязкости стекол К8 и Ф1 от температуры, построенные по литературным данным [34, 35]. Анализ температурных зависимостей вязкости позволил выделить несколько последовательных стадий спекания пары К8/Ф1 при обычном давлении и выбрать базовый режим спекания:

-

1) нагрев образцов от комнатной температуры до 400 ºС, выдержка при максимальной температуре;

-

2) нагрев от 400 до 500 ºС и выдержка при максимальной температуре;

-

3) нагрев от 500 до 550 ºС и выдержка при максимальной температуре;

-

4) нагрев от 550 до 610 ºС и выдержка при максимальной температуре.

На первом интервале температур вязкость обоих стекол превышает значение 1013 Па∙с, вследствие чего оба представителя спекаемой пары еще должны находиться в твердом состоянии. Основными процессами, происходящими на поверхности стекол, должны быть удаление влаги [31, 36] и адсорбированных газообразных веществ, а также окисление и разложение некоторых примесей, вследствие чего расстояние между пластинками должно сократиться. При дальнейшем нагревании пары К8/Ф1 до 500 ºС происходит размягчение флинта, чему соответствует значение вязкости 1012 Па∙с (см. рис. 8). При этом крон К8 еще остается в твердом состоянии, хотя на его поверхности происходят процессы фазового разделения, а флинт приобретает способность деформироваться под действием собственного веса, что должно обеспечить лучшее прилегание стеклянных пластин друг к другу. Можно предположить, что в данной области температур, наряду с поверхностными процессами начинается удаление из объема флинта газообразных включений, что приводит к увеличению шероховатости поверхности (см. рис. 7) и ухудшению пропускания. При переходе к третьей стадии наряду с вышеперечисленными процессами должно начаться удаление газообразных соединений из объема крона. Повышение температуры до 550 ºС способствует переходу пластины К8 в размягченное состояние, в то время как вязкость защитной пластины уже достаточна для наступления спекания. Здесь, по-видимому, активными становятся процессы взаимной диффузии материала. На четвертом температурном диа- пазоне происходит спекание пластин друг с другом.

Следует учитывать, что для обеспечения качественного спекания скорость нагревания печи и время выдержки спекаемой пары на каждой стадии следует подобрать так, чтобы не создавать напряженных состояний в материале стекла. В противном случае существует вероятность растрескивания стекол либо на этапе спекания, либо уже после герметизации вследствие разных коэффициентов термического расширения.

Процесс термического связывания проводился в муфельной печи типа СНОЛ. Предварительно осуществлялась химическая и термическая обработка поверхности стекол К8 (стадии а–з) и Ф1 (стадии д–з): а) травление хромовой маски в растворе сульфата церия (IV); б) промывание последовательно в 78 % и 15 % растворах серной кислоты для удаления травильного раствора с поверхности и подавления гидролиза; в) промывание в дистиллированной воде; г) выдерживание сутки в 0.5 М NaOH для удаления остатков клея из канала и отверстий; д) протирание в мыльном растворе и промывание в дистиллированной воде; е) УЗ-промывки в течение 10 мин при 30 ºС; ж) сушка при 100 ºС; з) отжиг при температурах 400 и 550 ºС. При промывании стекла К8 водой после травления хромовой маски происходит разбавление раствора сульфата церия и вследствие гидролиза выпадает тонкодисперсный осадок основной соли CeOSO 4 [37]. Он осаждается на поверхности стекла и значительно ухудшает качество спекания. Поэтому промывание от травильного раствора проводится в растворах серной кислоты. Эта стадия занимает примерно 10–15 мин и, на наш взгляд, не оказывает существенного влияния на состояние поверхности. Далее, согласно технологии, производится обработка в растворе щелочи в течение суток. При этом могут протекать следующие процессы:

-

– медленное равномерное травление кремнекислородного каркаса стекла К8;

T , ºC

300 400

τ , мин

Рис. 9. Диаграмма нагрева соединяемых стекол (К8—Ф1) при герметизации МФЧ

– гидрофилизация поверхности за счет замещения атомов кислорода на поверхности диоксида кремния ОН--группами.

Такое изменение состояния поверхности стекла К8 не должно оказывать существенного влияния на процесс термического связывания. Технологические исследования, проведенные в течение длительного (несколько лет) времени, позволили выработать режим спекания, представленный на рис. 9.

Рис. 10. Изображение поперечного сечения (скола) канала стеклянного МФЧ, изготовленного методом ФЛ-КТ и термического связывания.

1 — канализированная пластина К8, 2 — защитная пластина Ф1. Изображение получено на оптическом микроскопе Axio Observer D1 (Carl Zeiss, Германия)

а

б

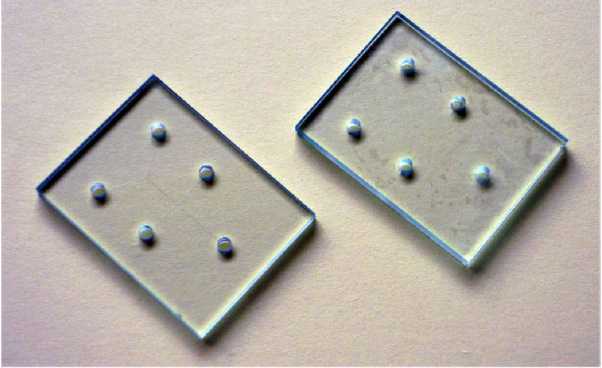

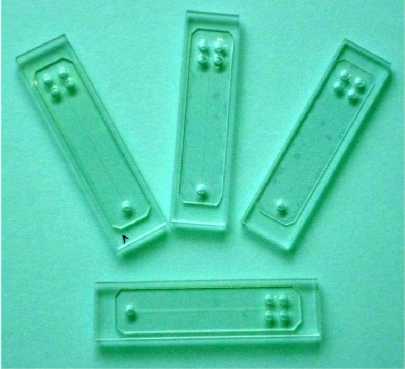

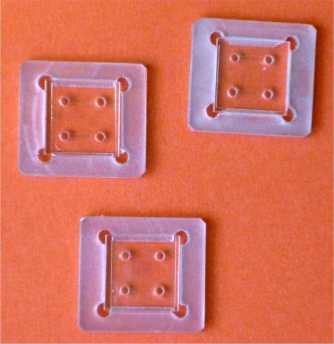

Рис. 11. Аналитические микрочипы из стеклянных материалов.

а — МФЧ для исследования клеток и бактерий методами оптической микроскопии; б — МФЧ для электрофоретических методов анализа; в — микрочипы для ПЦР в полимерной оправе

в

Площадь спекания канализированной и защитной пластин зависит от предыстории поставляемых стекол. Данные входного контроля за несколько лет свидетельствуют о том, что количество частиц в межфазном пространстве после обработки поверхности в среднем составляет от 2 до 5 шт/мм2 (фракция диаметром 8 мкм). Поэтому площадь спекания изготовленных микроструктур составляет в среднем около 90–95 %.

В результате выбранного температурного режима спекания получаются МФЧ с герметичными внутренними структурами: каналами, реакторами и другими элементами, которые могут выдерживать значительные давления.

На рис. 10 представлено изображение сечения (скола) канала МФЧ для электрофоретических методов анализа. В подложке из стекла К8 (1) сформированы микроразмерные структуры, которые герметизированы с помощью защитных пластин из стекла Ф1 или К8 (2).

Изложенная технология позволила получить целую гамму изделий — аналитических МФЧ из стекла для различных исследований, в том числе: микрочипов для исследований клеток и бактерий (рис. 11, а), МФЧ для электрофоретических методов разделения пробы (рис. 11, б), микрочипов для проведения ПЦР в реальном времени (рис. 11, в) и ряд других. Метод фотолитографии и жидкостного травления в настоящее время используется для получения заготовок аналитических чипов с микроканалами, в которых формируются наноразмер-ные структуры [38].

ЗАКЛЮЧЕНИЕ

Выбранные материалы для МФЧ (стекла крон 8 и флинт 1) в процессе многолетних экспериментальных исследований показали хорошую устойчивость к воздействию различных буферных растворов, слабых щелочных растворов и кислот.

Рассмотренный нами метод использовался для изготовления и герметизации стеклянных микро-флюидных чипов: а) для методов электрофоретического разделения пробы [23, 24, 39, 40], б) для исследований биологических объектов (клеток и бактерий), в) для реализации методов ПЦР [41].

Для электрофоретических методов анализа было изготовлено около 80 микрочипов, которые эксплуатировались на протяжении нескольких лет, регулярно подвергались процессу очистки и регенерации [42].

Кроме того, методом фотолитографии и жидкостного травления было изготовлено более 150 чипов с различной топологией, герметизация которых осуществлялась с помощью полимерных материалов и была нами ранее описана в работе [43].

Большинство представленных задач было решено благодаря финансовой поддержке программы фундаментальных исследований Президиума РАН "Создание и совершенствование методов химического анализа и исследования структуры веществ и материалов".