Микроформовка нержавеющей стали SS304: экспериментальное и численное исследование

Автор: Хатавкар С., Какандикар Г.М., Кулкарни О.

Журнал: Российский журнал биомеханики @journal-biomech

Статья в выпуске: 2 т.29, 2025 года.

Бесплатный доступ

Представлено экспериментальное и численное исследование поведения нержавеющей стали SS304 в процессе микроформовки, особое внимание уделено влиянию ориентации образцов на деформационные характеристики. Нержавеющая сталь SS304, обладающая оптимальным сочетанием прочности и пластичности, находит широкое применение при изготовлении прецизионных миниатюрных деталей. Экспериментальная часть включала в себя проведение испытаний по методу Накадзимы для образцов, ориентированных под углами 0°, 45° и 90° к направлению прокатки. Исследования выполнялись на универсальной испытательной машине с последующим анализом параметров деформации с использованием оптикоизмерительной системы Sipcon CNC. Численное моделирование осуществлялось в программном комплексе Simufact Forming с построением диаграмм предельного деформирования для прогнозирования критических состояний материала. Результаты исследования демонстрируют выраженную зависимость деформационных характеристик SS304 от ориентации образцов к направлению прокатки, что подтверждает анизотропные свойства материала. Установлены критические значения деформации и выявлены закономерности изменения микроструктуры в процессе микроформовки, что имеет важное значение для оптимизации технологических параметров. Совместное применение экспериментальных и численных методов позволило получить комплексные данные о пределах формообразования и механизмах деформации SS304. Полученные результаты вносят особый вклад в развитие технологий микроформовки для производства высокоточных миниатюрных компонентов, где требуются строгий контроль свойств материала и точность геометрических параметров.

Микроформовка, SS304, предельная высота купола, тест на растяжение, тест Наказдимы

Короткий адрес: https://sciup.org/146283141

IDR: 146283141 | УДК: 531/534: [57+61] | DOI: 10.15593/RZhBiomeh/2025.2.13

Текст научной статьи Микроформовка нержавеющей стали SS304: экспериментальное и численное исследование

Формовка – это фундаментальный производственный процесс, используемый для придания материалам требуемой геометрии посредством пластической деформации. Она включает различные методы, такие как прокатка, ковка и штамповка, и играет ключевую роль в производстве компонентов для автомобильной, аэрокосмической промышленности и потребительской элек- троники [1; 2]. По мере развития технологий возрастает спрос на миниатюрные компоненты с точными геометрическими параметрами, что привело к появлению микроформовки [3].

Микроформовка представляет собой специализированный производственный процесс, предназначенный для изготовления миниатюрных компонентов с размерами в микрометровом диапазоне [4; 5]. В отличие от традиционных методов формовки, применяемых в

Эта статья доступна в соответствии с условиями лицензии Creative Commons Attribution-NonCommercial 4.0 International

License (CC BY-NC 4.0)

This work is licensed under a Creative Commons Attribution-NonCommercial 4.0 International License (CC BY-NC 4.0)

макромасштабе, микроформовка ориентирована на создание небольших сложных деталей с высокой точностью [4]. Значение микроформовки постепенно растет в различных областях благодаря ее потенциальному применению в электронике, медицинских устройствах, аэрокосмической технике и микроэлектромеханических системах [6]. Развитие микроформовки обусловлено растущей потребностью в миниатюризации и необходимостью создания сложных геометрий компонентов в современных инженерных приложениях [4; 7].

Использование процессов микроформовки позволяет достичь точного контроля размеров, формы и механических свойств микрокомпонентов, что дает возможность производить усовершенствованные устройства и системы с улучшенными эксплуатационными характеристиками [8]. Термин «микроформовка» охватывает различные технологические процессы, включая микровытяжку, микропрошивку, микроперфорацию и микроэкструзию [4; 9]. Каждый из этих процессов сталкивается с особыми трудностями, такими как поведение материала при течении, конструкция инструмента, контроль шероховатости поверхности и точность размеров. Для преодоления этих вызовов требуется глубокое понимание фундаментальных принципов микроформовки, а также разработка специализированных методик и оборудования для микромасштабного производства [10; 11].

В последние годы развитие микроформовки ускорилось благодаря достижениям в материаловедении, моделировании процессов и микрофабрикационных технологиях [3; 12], что позволило создавать все более сложные и миниатюрные компоненты. Подобные компоненты находят свое применение и в медицине, преимущественно в области инструментария [13–17]. Ключевым фактором ее использования выступает оптимальное сочетание механических характеристик (прочность, пластичность, усталостная долговечность) с удовлетворительной коррозионной стойкостью в различных биологических средах, а также при многократных циклах стерилизации (автоклавирование, химическая обработка) [18–21]. В данной области продолжаются исследования новых материалов, инновационных технологических решений и интегрированных производственных методик, направленных на расширение возможностей микроформовки и удовлетворение новых прикладных требований [5; 11].

В рамках настоящей работы концепция микроформовки служит основой для изучения экспериментальных и численных аспектов формообразования материала SS 304 в микромасштабе [22]. Исследование поведения SS 304 при операциях микроформовки позволит лучше понять деформационные свойства материала, требования к инструменту и ограничения процесса, что будет способствовать развитию технологии микроформовки и ее практическому применению [23].

Таким образом, микроформовка представляет собой передовую производственную парадигму, обладающую значительным потенциалом для удовлетворения потребностей современных отраслей промышленности в прецизионном, эффективном и миниатюрном производстве компонентов [24]. Благодаря систематическим исследованиям и инновациям микроформовка становится ключевым фактором развития производственных решений нового поколения, способствуя прогрессу в различных отраслях и формируя будущее инженерных технологий [25].

Экспериментальная часть включает проведение тестов Накадзимы на образцах SS 304 с различными вариантами ориентации образцов (0°, 45° и 90°) с использованием универсальной испытательной машины ( Universal testing machine, UTM ), оснащенной инструментом Limit dome height ( LDH ). Эти испытания предназначены для оценки способности материала к формообразованию путем создания различных состояний деформации и измерения результирующих деформационных картин с помощью системы оптических измерений Sipcon CNC ( SIPCON SVI- 3 D-CNC ) [26]. Параллельно проводятся численные моделирования с использованием программного обеспечения Simufact Forming для построения диаграмм предельного формообразования для SS 304. В этих симуляциях используются механические свойства материала, полученные из испытаний на растяжение, для прогнозирования критических точек деформации, таких как начало образования шейки и разрушение [27; 28].

Совместное использование экспериментальных и численных методов позволяет получить всестороннее понимание поведения SS 304 при микроформовке. Ключевые результаты включают: определение критических значений деформации [29]; характеризацию анизотропии материала [30]; рекомендации по оптимизации процессов микроформовки; данное исследование не только углубляет понимание формооб-разуемости SS 304 в приложениях микроформовки, но и способствует разработке более эффективных и надежных производственных технологий для изготовления миниатюрных компонентов со сложной геометрией.

Материалы и методы

Испытания на растяжение были проведены на образцах, результаты которых использовались в программном обеспечении для моделирования. Образцы были точно вырезаны в стандартной форме двусторонней лопатки в соответствии с рекомендациями ASTM ( American Society for Testing and Materials ) (рис. 1) [31; 32]. Такой подход соответствует отраслевым стандартам и обеспечивает единообразие процедур испытаний. Соблюдение установленных протоколов

Таблица 1

Результаты испытания на растяжение

|

Параметр |

Образец 1 |

Образец 2 |

Образец 3 |

|

Пиковая нагрузка, Н |

349,60 |

344,00 |

345,80 |

|

Перемещение, мм |

23,78 |

23,60 |

23,83 |

|

Предел прочности, МПа |

437,00 |

430,00 |

437,25 |

|

Удлинение, % |

105,08 |

106,54 |

103,08 |

а

б

Рис. 1. Образцы для испытания на растяжение: а – образец до растяжения; б – образец после

растяжения позволяет оптимизировать надежность и точность результатов испытаний на растяжение, что способствует содержательному анализу и интерпретации данных. Полученные данные представлены в табл. 1.

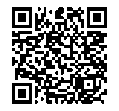

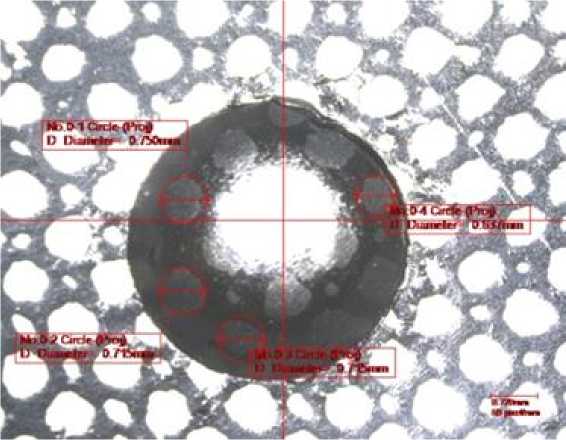

В данной работе были проведены экспериментальные исследования для анализа поведения материала SS 304 при микроформовке при различных вариантах ориентации образцов (0°, 45°, 90°) с использованием тестов Накадзима. Экспериментальная установка включала универсальную испытательную машину, оснащенную специально разработанным инструментом LDH с пуансоном диаметром 4 мм. Инструмент LDH обеспечивал точный контроль приложения усилий, необходимых для процесса микроформовки. Перед проведением тестов Накадзимы образцы SS 304 были подготовлены в соответствии со стандартами ASTM [32–34]. Листы SS 304 подвергались трафаретной печати с нанесением круговых сеточных узоров. Шесть различных форм образцов были вырезаны из этих листов методом проволочной резки – от одноосной до двухосной конфигурации, с тремя различными вариантами ориентации (0°, 45°, 90°) для каждой формы. В общей сложности было получено 18 образцов, которые далее были тщательно подготовлены для обеспечения единообразия и постоянства размеров и качества поверхности.

Каждый образец SS 304 подвергался тестам Накадзимы для оценки его способности к формообразованию в заданных условиях. Тест Накадзимы – это методика, широко используемая для оценки формоустой-чивости листовых материалов на микроуровне, которая предполагает воздействие на образец контролируемого комбинированного усилия растяжения и сжатия для деформации в куполообразную форму [34]. Испытания проводились при комнатной температуре и постоянной скорости деформации для обеспечения воспроизводимости и достоверности результатов.

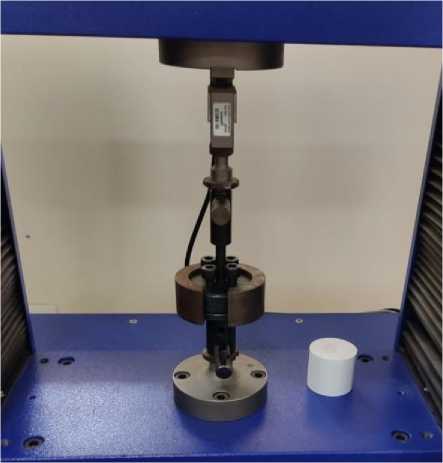

После проведения тестов Накадзимы деформированные образцы были исследованы с использованием оптико-измерительной системы Sipcon CNC

( SIPCON SVI -3 D - CNC ) для анализа полученных форм и измерения параметров деформированных круговых сеток, преобразовавшихся в эллипсы (см. рис. 2–4). Система Sipcon CNC позволила точно измерить диаметры исходных круговых сеток и длины большой и малой осей образовавшихся эллипсов, что дало информацию о деформационном поведении и формоустойчивости материала SS 304 при различных направлениях прокатки.

Данные, полученные в ходе тестов Накадзимы и последующего анализа с помощью системы Sipcon CNC , были упорядочены и проанализированы для оценки влияния ориентации образцов на характеристики микроформовки SS 304. Были построены и проанализированы диаграммы предельного формообразования для различных вариантов ориентации с целью количественной оценки формоустойчивости и деформационного поведения материала.

Экспериментальные результаты, включая количественные измерения и диаграммы предельного формообразования, были сведены в таблицы и представлены в графическом виде для демонстрации влияния ориентации образцов на процесс микроформовки SS 304. Проведены сравнительный анализ и обсуждение полученных данных с целью объяснения наблюдаемых закономерностей и формулирования значимых выводов о поведении материала при микроформовке.

Таким образом, экспериментальные исследования предоставили ценную информацию о поведении материала SS 304 при микроформовке и его зависимости от направления прокатки, заложив основу для дальнейшего анализа и сравнения с результатами численного моделирования в последующих разделах.

Результаты

Для образцов, подвергнутых тестам Накадзимы в различных направлениях прокатки, были зафиксированы значения главной и диагональной деформаций всех образцов (табл. 2). Измеренные деформации дают

Рис. 2. Тест Накадзимы: экспериментальная установка

Рис. 3. Изображение в системе визуального измерения Sipcon CNC

Рис. 4. Образцы для одноосного и двухосного деформирования

Таблица 2

Экспериментальные и численные данные для главных и диагональных деформаций

MiS =

MiAL — OCD

OCD

•100 %,

MaS =

MaAL

—

OCD

OCD

• 100 %,

где MaS ( Major strain ) – главные деформации; MiS ( Minor strain ) – диагональные деформации; MaAL ( Major axis length ) – длина большой оси; MiAL ( Minor axis length ) – длина малой оси; OCD ( Original circlediameter ) – исходный диаметр круга.

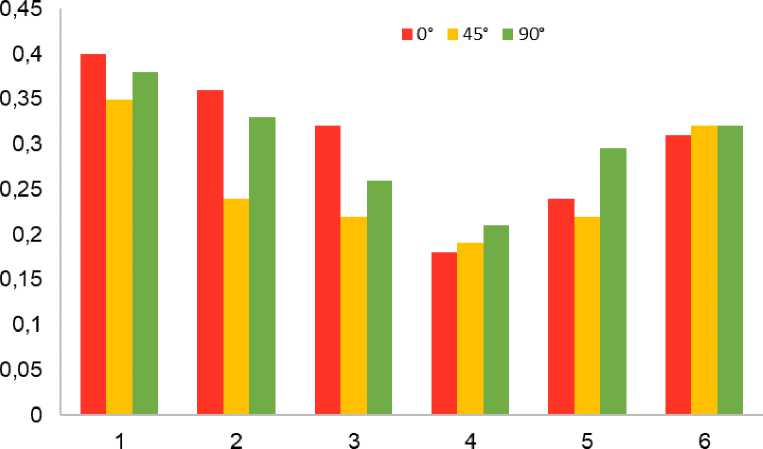

Рис. 6. Численно полученная диаграмма предельного формообразования при ориентации образцов на 0°, 45° и 90°

Диагональные деформации

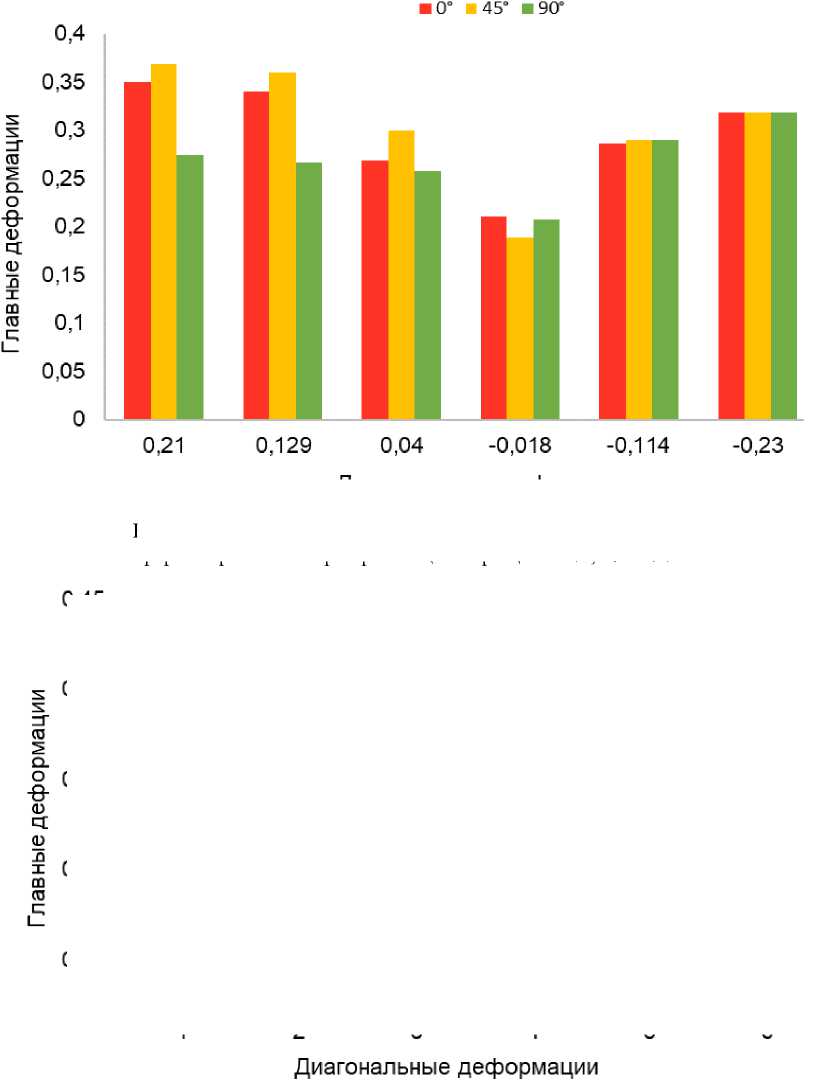

Рис. 5. Экспериментально полученная диаграмма предельного формообразования при ориентации образцов на 0°, 45° и 90°

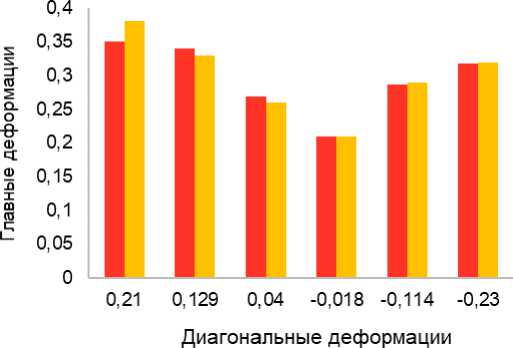

На основе полученных значений главной и диагональной деформаций из тестов Накадзимы были построены диаграммы предельного формообразования, описывающие пределы деформируемости материала SS 304 (рис. 5). Эти диаграммы представляют критические деформации, при которых возникают локализованное образование шейки или разрушение в процессе деформации [36].

Диаграммы предельного формообразования были дополнительно проанализированы для построения диаграммы, которая иллюстрировала бы взаимосвязь между главными и диагональными деформациями и прогнозировала пределы деформирования для материала SS 304. Диаграмма предельного деформирования помогает оценить склонность материала к разрушению при различных условиях формовки [37; 38].

-

■ Экспериментальное исследование

-

■ Исчленное исследование

-

■ Эксперимаентальное исследование

-

■ Численное исследование

а б

-

■ Экспериментальное исследование

-

■ Численное исследование

в

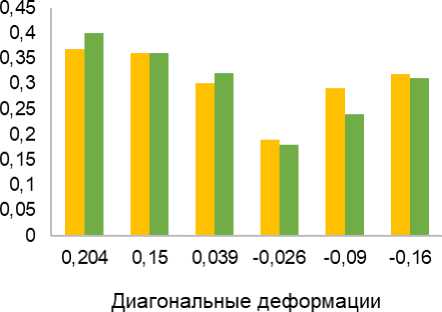

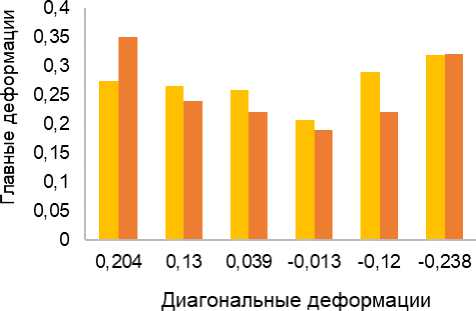

Рис. 7. Сравнение диаграмм предельного формообразование, полученных экспериментально и численно при ориентации образцов на: а – 0°; б – 45°; в – 90°

В данном исследовании численное моделирование выполнялось с использованием программного обеспечения Simufact Forming для анализа кривых предельного формообразования материала SS 304. Подход численного моделирования включал следующие этапы.

Механические свойства материала, необходимые для численного моделирования, были получены в результате испытаний на растяжение образцов SS 304. Это позволило точно смоделировать поведение материала в процессе формовки.

В программном обеспечении Simufact Forming была создана конечно-элементная модель процесса микроформовки, включающая геометрию инструмента формовки, матрицы и заготовки из SS 304. Геометрия модели и граничные условия определялись на основе экспериментальной установки и технических характеристик.

Материальная модель для SS 304 была выбрана на основе механических свойств и поведения, наблюдаемого при испытаниях на растяжение. В исследовании использовалась подходящая материальная модель, способная учитывать нелинейное анизотропное поведение SS 304 в условиях формовки.

Процесс микроформовки был смоделирован с использованием определенной модели и свойств материала. Программное обеспечение Simufact Forming позволило применить операцию штамповки с движением пуансона, что воспроизвело экспериментальные условия и деформационное поведение материала SS 304.

В ходе численного моделирования диаграммы предельного формообразования (рис. 6) были построены по значениям, полученным из раздела результатов, для идентификации критических деформаций, при которых образовывается шейка и начинается разрушение в материале SS304. В табл. 2 также представлены значения, полученные после завершения процесса моделирования. Диаграммы предельного формообразования предоставляют ценную информацию о пределах формоустой-чивости материала и помогают прогнозировать возможные дефекты и виды разрушения в процессе формовки [39; 43].

После проведения расчетов методом конечных элементов были использованы методы постобработки для анализа результатов, включая визуализацию картин деформации, распределения напряжений и деформационных контуров. Численные данные, полученные в результате моделирования, были сопоставлены с экспериментальными результатами для верификации точности и достоверности численной модели.

На основании численного моделирования и анализа была оценена формообразующая способность материала SS 304 с учетом таких факторов, как локализация деформаций, утоньшение материала, возможные виды разрушения.

Результаты численного моделирования предоставляют информацию о поведении материала в различных условиях и позволяют оптимизировать технологические параметры для улучшения формообразования и качества продукции [40–42].

Таким образом, численные исследования, выполненные в программном комплексе Simufact Forming , позволяют получить всестороннее понимание процесса микроформовки материала SS 304. Это дает возможность: прогнозировать пределы формообразования; оптимизировать производственные процессы; повышать эффективность и надежность изготовления деталей.

Полученные результаты создают основу для дальнейшего совершенствования технологии микроформовки нержавеющей стали SS 304 в промышленных приложениях.

Обсуждение

В данной главе проводится комплексный сравнительный анализ результатов экспериментальных исследований и численного моделирования процесса микроформовки нержавеющей стали SS304. Как видно из представленных графиков (см. рис. 7), где сопоставлены параметры предельного формообразования для трех направлений прокатки материала (0°, 45°, 90°), оба метода демонстрируют хорошую согласованность с экспериментальными данными в определении критических точек деформации, таких как начало образования шейки и разрушение материала, что подтверждает их взаимную достоверность. Однако наблюдаются и определенные количественные расхождения в значениях предельных деформаций и формирующих нагрузок, обусловленные как объективными факторами (вариативность свойств материала, погрешности измерений), так и особенностями каждого подхода – экспериментальные данные отражают реальные условия процесса, включая влияние шероховатости поверхности и смазки, тогда как численные модели, несмотря на свою точность, неизбежно содержат определенные упрощения в описании поведения материала.

Важно отметить, что именно сочетание этих взаимодополняющих методов исследования позволяет получить наиболее полное представление о процессе микроформовки. Экспериментальные данные служат основой для валидации и постоянного совершенствования численных моделей, которые, в свою очередь, дают возможность детального анализа напряженно-деформированного состояния и прогнозирования поведения материала в различных условиях. Совместное использование этих подходов особенно важно для решения практических задач оптимизации технологических параметров и разработки новых процессов микроформовки. Полученные результаты не только углубляют понимание особенностей деформирования SS 304, но и открывают перспективы для дальнейшего развития методов компьютерного моделирования, включая применение многоуровневых моделей, более точно учитывающих микроструктурные особенности материала.

Заключение

Настоящее исследование микроформовочных технологий с применением нержавеющей стали SS 304 позволило получить важные результаты в области изучения поведения материала и оптимизации производственных процессов. Комплексный подход, сочетающий экспериментальные методы с численным моделированием, дал возможность всесторонне проанализировать формообразующую способность стали SS 304 при микроформовке, что необходимо для понимания поведения материала, сохраняющего значительную ценность, например, в медицине как экономически эффективный и технологичный материал для изготовления надежных хирургических инструментах многоразового использования и неимплантируемых компонентов медицинского оборудования. Высокая технологичность (формуемость, свариваемость) SS 304 позволяет массово производить сложные по форме, но надежные детали оборудования (корпуса, кронштейны, крепежи), соответствующие строгим требованиям биомеханики манипуляций и безопасности, закрепленным в стандартах (например, ASTM F 899).

Экспериментальная часть исследования базировалась на проведении тестов Накадзимы с использованием универсальной испытательной машины, оснащенной инструментом Limit dome height, в то время как численное моделирование достоверно воспроизводило поведение материала и динамику процесса деформирования. Сравнительный анализ кривых предельного формообразования, полученных обоими методами, выявил высокую степень соответствия результатов – среднее расхождение составило 2,2 % для главной и 1,6 % для диа- гональной деформации, что свидетельствует о высокой точности разработанной расчетной модели.

Особый интерес представляют выявленные критические значения деформации и характер анизотропии материала, которые имеют принципиальное значение для проектирования технологических процессов. Полученные данные открывают новые возможности для создания эффективных методик производства миниатюрных деталей сложной геометрии, что особенно актуально для современных высокотехнологичных отраслей промышленности. Практическая значимость работы подтверждается перспективами широкого внедрения разработанных решений в различных сферах производства, где требуются прецизионные микроформовочные технологии.