Микроструктурное исследование тигельных сталей эпохи Средневековья по материалам археологических памятников Центральной и Северо-Западной Азии: проблема булата

Автор: Зиняков Н.М.

Журнал: Археология, этнография и антропология Евразии @journal-aeae-ru

Рубрика: Эпоха палеометалла

Статья в выпуске: 3 т.52, 2024 года.

Бесплатный доступ

Статья посвящена изучению микроструктуры изделий из тигельной стали, обнаруженных на археологических памятниках IX-XVвв. в Центральной и Северо-Западной Азии. Металлографическое исследование находок, происходящих из поселенческих и погребальных комплексов с точно определенными хронологией, локализацией и набором артефактов, играет важную роль в постижении истории булата и восстановлении технологии выплавки и механической обработки сверхвысокоуглеродистой тигельной стали. Изучение макрои микроструктуры, химический анализ рассматриваемых изделий показали крайне высокую концентрацию углерода в металле от 1,7 до 2,1 %. Характерным признаком микроструктуры исследованных сплавов является наличие темной матрицы, белых включений ледебурита и карбидов железа. Сочетание структурных составляющих находит свое отражение в узорчатом строении стали. Отмеченные признаки дают основание отождествлять ее с восточным булатом. Результаты микроструктурных исследований расширяют наши представления о существующих разновидностях булата, особенностях строения и фазовом составе отдельных групп сверхвысокоуглеродистой тигельной стали, технологии тигельной плавки, характере пластической и термической обработки и физических свойствах железоуглеродистых сплавов.

Центральная и северо-западная азия, средневековье, черная металлургия, металлографический анализ, тигельная сталь, булат

Короткий адрес: https://sciup.org/145147203

IDR: 145147203 | УДК: 904 | DOI: 10.17746/1563-0102.2024.52.3.082-090

Текст научной статьи Микроструктурное исследование тигельных сталей эпохи Средневековья по материалам археологических памятников Центральной и Северо-Западной Азии: проблема булата

Тигельная литая сталь, долгое время считавшаяся вершиной металлургической технологии, до середины XVIII в. производилась исключительно мастерами Востока. В Средневековье из нее изготавливали самые лучшие сабельные клинки, обладавшие легендарными свойствами. Изделия из тигельной стали отличались высокой упругостью и исключительной прочностью на сжатие. По своим характеристикам они не уступали продукции из современной инструментальной стали.

Согласно сообщениям среднеазиатского ученого-энциклопедиста Абу Рейхана аль-Бируни, содержащимся в трактате по минералогии, на Востоке знали два вида тигельной стали. Первый, не имевший визуальных отличительных признаков, использовался для производства инструментов. Второй вид характеризовался резкой неоднородностью состава, вследствие чего на поверхности изделия создавался определенный узор («фиринд»), видимый невооруженным взглядом. Эта сталь называлась «фулаз» (по-русски булат) и использовалась прежде всего для изготовления клинкового оружия [Бируни, 1963, c. 235].

Первые попытки изучения литого булат а были предприняты физиками и металлургами Западной Европы в начале XIX в., что было обусловлено потребностью в новых видах инструментальных материалов для развивающейся промышленности. В результате проведенных изысканий исследователи пришли к противоречивым выводам о химическом составе, качестве булатной стали и причинах образования на ней узоров. Общим было признание обусловленности необыкновенных свойств булата наличием дополнительных примесей – алюминия, платины, серебра, хрома и других элементов [Гуревич, 1985, с. 67–68].

В 1828 г. к исследованию булатной стали и металлургическим опытам обратился русский инженер П.П. Аносов. Результаты его работ были опубликованы в «Горном журнале» 1841 г. под названием «О булатах». В этом сочинении П.П. Аносов не только описал ход опытных плавок металла, но и высказал ряд интересных наблюдений и выводов. Важнейшим из них было заключение о том, что «булат есть не смесь стали с каким-то металлом, но смешение железа с углеродом, подобно стали» и что «причину образования крупных узоров надлежит ближе всего искать в способе соединения железа с углеродом» [Аносов, 1954, с. 129]. Сравнение различных булатных сплавов показало, что чем крупнее узоры, «тем тверже булат и, следовательно, тем более он заключает в себе углерода» [Там же, с. 135]. Тем самым был открыт важнейший закон металловедения – зависимость свойств металла от его кристаллического строения.

В XX в. исследования, посвященные проблемам булата, периодически появлялись на страницах печати как у нас в стране, так и за рубежом. Причем в подавляющем большинстве это были работы инженеров-металловедов. В 1950-х гг. в нашей стране активизировались исследования, посвященные выявлению и теоретическому обоснованию технологии производства легированных сталей. Это вызвало всплеск интереса к булату. Наибольшую известность получили изыскания творческой группы Златоустовского металлургического завода во главе с И.Н. Голиковым, обосновавшим собственную теорию булата и булатного производства. Он утверждал, что «причиной булатного узора и специфических свойств булатной стали является сохранение при выплавке стали в объеме жидкого металла взвешенных, недорасплавленных частиц, с меньшим содержанием углерода» [Голиков, 1958, с. 25]. Наиболее эффективно в группе И.Н. Голикова работал Ю.Г. Гуревич, автор многих научных работ по технологии производства металлов, в т.ч. по проблеме булата [2006; Гуревич, Папахристу, 1992а, б]. Особый интерес, с точки зрения археологии, вызывают его публикации, посвященные исследованию двух средневековых предметов – инструмента IX–XIII вв. с городища Ахсикет (Фергана) и кольца от кольчуги того же времени из Самарканда [Гуревич, Папахристу, 1992а, б]. Изделия были сильно коррозированы, что характерно для Средней Азии, однако автору удалось обнаружить в них частицы металла, доступные для изучения под микроскопом. Тем не менее состояние образцов не позволило объективно описать микроструктуру стали. Сделанные заключения в значительной степени предположительны («можно предполагать», «темно-серая составляющая могла представлять собой») [Там же], поэтому выглядят неубедительно.

В 60-х – 90-х гг. ХХ в. зарубежные металловеды, изучая современные сверхвысокоуглеродистые стали, активно заинтересовались вопросами получения и обработки тигельной булатной стали. Среди них особого внимания заслуживают исследовательские коллективы из Стэнфордского университета под руководством О. Шерби и университета штата Айова во главе с Д. Верховеном. Обе группы утверждают, что заново открыли процесс производства булатной стали. О. Шерби предложил и отстаивает свою теорию происхождения булатного узора, получившую название «Wadsworth–Sherby mechanism» [Wadsworth, Sherby, 1992]. Кроме того, в результате исследований его команды было выявлено сверхпластичное поведение сверхвысокоуглеродистых сталей при повышении температуры и получены высокопрочные материалы, открывающие большие перспективы для их применения в современной промышленности [Sherby, Wadsworth, 1995]. В ходе экспериментов команды Д. Верховена была разработана методика воспроизводства поверхностных рисунков и внутренних микроструктур булатных клинков, ос- нованная на введении в металл небольшого количества карбидообразующих элементов, таких как ванадий, молибден, хром [Verhoeven, Peterson, 1992; Verhoeven, Pendray, Wagstaff, 2018]. Авторам удалось выяснить механизм образования карбидов в процессе плавки и формирования их в строчечную структуру [Verhoeven, Pendray, 1993], определить температурные режимы пластической обработки металла и сформулировать базовые признаки дамасской стали [Verhoeven, Peterson, 1992].

В современной России внимание к булатной стали со стороны металлургов-металловедов по-прежнему до статочно велико, о чем свидетельствуют публикации ученых [Гуревич, 2005, 2006, 2008, 2010; Суханов, Архангельский, 2015; Суханов и др., 2019; Таганов, Иванов, Нечаев, 2007] и мастеров-практиков [Архангельский, 2007]. Их побудительными мотивами выступают не только научные, но и сугубо прикладные интересы, а именно – создание ресурсосберегающей технологии получения режущих инструментов.

Металлографических исследований изделий из тигельной булатной стали, имеющих археологический контекст, немного. В числе объектов этих исследований три находки I и V вв. н.э. из Таксилы (Пенджаб), сасанидский меч VI–VII вв. из Ирана, меч из Нишапу-ра (конец VIII – IX в.), четыре клинка из аланских и хазарских захоронений на территории Северного Кавказа [Feuerbach, 2005, р. 28–29], клинок XII–XIII вв. из гиперуглеродистой стали с цементитной сеткой и избыточным цементитом в виде игл, найденный в коллективном погребении в г. Ярославле [Завьялов, Энговатова, 2020] и меч из сверхвысокоуглеродистой стали из мегалитического захоронения железного века в Телунгануре (Индия) [Park, Rajan, Ramesh, 2020].

Таким образом, историографический материал по теме значителен, в т.ч. имеются исследования, посвященные изучению тигельных сталей эпохи Средневековья. Однако многие проблемы булата остаются до сих пор дискуссионными. Авторы расходятся во мнении о химическом составе булатных сталей, их микроструктурных составляющих, скорости охлаждения расплавов, характере образования карбидных слоев в металле, условиях возникновения булатного узора. Общим недостатком исследований средневекового металла является, как правило, отсутствие точной датировки, сомнительность локализации находок и неясность их происхождения.

В данной статье вводятся в научный оборот результаты микроструктурных анализов археологических материалов из памятников Центральной Азии (Южный Казахстан) и Западной Сибири. Положительной стороной исследования является происхождение этих материалов из поселенческих и погребальных комплексов с точно определенной хронологией, локализацией и набором артефактов, что имеет существенное значение для выявления истории наличного металла, а также установления технологии его выплавки и механической обработки.

Материалы и методы

Для исследования были взяты изделия из сверхвысокоуглеродистой тигельной стали (по классификации AISI), обнаруженные на археологических памятниках Средневековья в Центральной и СевероЗападной Азии. Важно отметить, что они составляют незначительную часть в общей коллекции изученной ремесленной продукции: не более 1 % в Семиречье (из 400 поковок) и не более 0,16 % в Западной Сибири (из 2 400 экз.). Макро- и микроструктурным анализам подвергнуты ножницы и кузнечное зубило с городища Талгар (Северо-Восточное Семиречье), датируемые IX–XIII вв.; обломок сабли с городища Кипо-Кулары (Омское Прииртышье), X–XIII вв.; две сабли из могильника в устье р. Малая Киргизка (Томское Приобье), XII–XIV вв., и одна из могильника Усть-Балык (Юганское Приобье), XIV–XV вв. Судя по микро структуре и известным источникам, указанные находки из Западной Сибири представляют собой импортные вещи, произведенные, скорее всего, в ближайших городских ремесленных центрах Средней Азии.

Исследование проводилось методами металлографического анализа, включая изучение макро- и микроструктуры образцов и измерение микротвердости металла. Описание микроструктур осуществлялось с использованием терминологии, применяемой в металлографии.

Результаты исследований и их обсуждение

Металлографический и химический анализы рассматриваемых изделий показали чрезвычайно высокую концентрацию углерода в металле – от 1,7 до 2,1 %. В отечественном металловедении подобные железоуглеродистые сплавы называют высоко- или сверхуглеродистыми сталями, в зарубежном – сверхвысоко-или гиперуглеродистыми. По структурному классификационному признаку они относятся к ледебуритному и карбидному классам. Для микроструктуры изученных сплавов характерно наличие ледебурита (структурная составляющая белого и половинчатого чугуна) и карбидов железа (Fe3C).

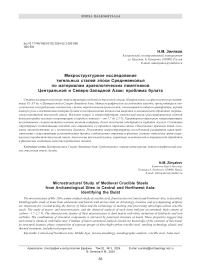

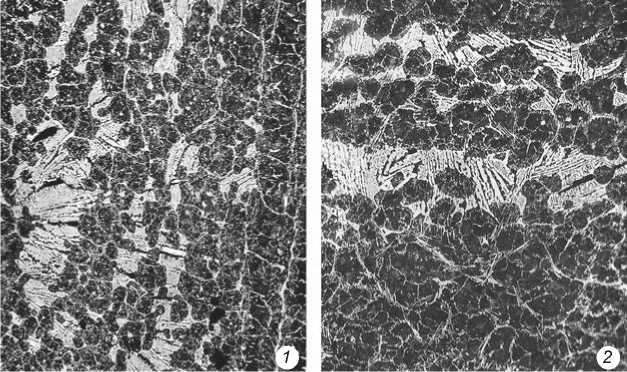

В число изделий, изготовленных из стали ледебуритного класса, входят шарнирные ножницы, два сабельных клинка и небольшое кузнечное зубило. Шарнирные ножницы довольно крупные, по конструкции близки современным (рис. 1, 1 ). Макро- и микрострук-

Рис. 1. Ножницы ( 1 ) и зубило ( 2 ) с городища Талгар.

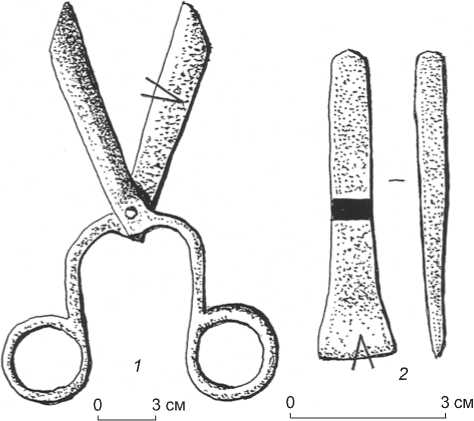

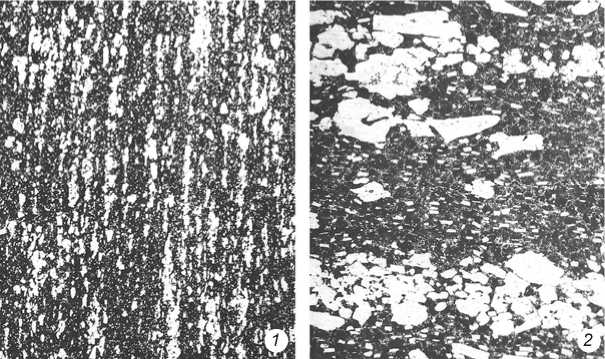

турный анализ поперечного сечения рабочего лезвия показал, что изделие отковано из сверхвысокоуглеродистой тигельной стали ледебуритного класса и закалено в холодной воде. Микроструктура металла имеет полосчатое строение, состоит из мартенситной основы, включений карбидов железа (в виде вытянутых зерен, реже – отдельных игл) и зон ледебуритной эвтектики (рис. 2). Индивидуальные строчки сформированы чередующимися частицами карбидов и ледебуритных включений, вытянуты по направлению к лезвию. Их толщина неравномерная. Для изучения рисунка на внешней поверхности одно из полотен ножниц было отполировано до зеркального блеска, протравлено химическим реактивом (4%-м раствором азотной кислоты в спирте) и подвергнуто микроскопическому анализу. Благодаря тому, что разные структурные составляющие металла неодинаково реагируют на действие кислоты, ходится в пограничной зоне между чугуном и сталью, т.е. относится, согласно западной терминологии, к категории сверхвысоко- или гиперуглеродистой стали. Вместе с тем химический анализ показал отсутствие основных карбидообразующих элементов – ванадия, вольфрама, молибдена, титана – и чрезвычайно низкую концентрацию хрома – 0,01 %. Известно, что марганец является непременным карбидообразующим элементом. Однако и его содержание в исследуемом сплаве сравнительно невелико – 0,62 %, в то время как марганец становится легирующим и способен придавать стали специальные свойства только при концентрации более 1 % [Блантер, 1963, с. 252]. Но и имеющееся его содержание положительно влияет на упругость стали [Там же, c. 288]. Все это свидетельствует о том, что формирование карбидов и ледебуритной эвтектики в исследуемом сплаве обусловлено не добавками каких-либо металлов, а повышением концентрации углерода.

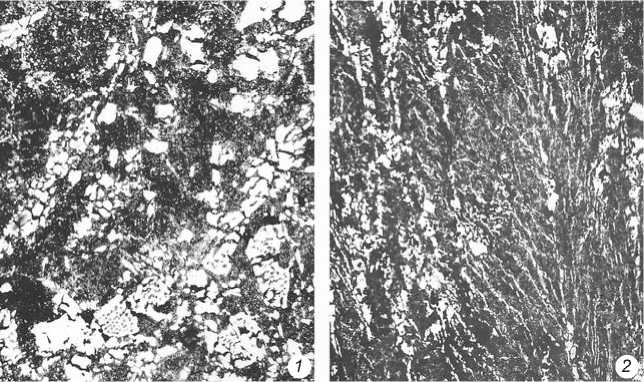

Среди сабельных клинков особый интерес вызывают два экземпляра. Первый – обломок сабли (окончание клинка), обнаруженный на городище Кипо-Кула-ры. При внешнем осмотре предмета явно видны следы перековки, закончившиеся неудачей в силу, возможно, отсутствия у кузнеца опыта работы с такого рода материалами (рис. 3, 1). Многочисленные трещины, видимые под микроскопом, – яркое тому подтверждение. Изучение микроструктуры образца показало, что клинок изготовлен из тигельной стали с большим количеством углерода. Такие железоуглеродистые сплавы по концентрации углерода находятся на границе между сталью и чугуном (по диаграмме состояния железо–углерод). По этой причине материал плохо поддается ковке при традиционных температурах нагрева металла. Структура сплава состоит из тонкодисперсного перлита, цементитной сетки и значительного количества как отдельных, так и сгруппированных травление четко выявило узорчатое строение стали: сочетание темной матрицы (мартенсит), светлых карбидных включений в виде сетчатых (игольчатых) ответвлений, крупных и мелких скоплений угловатой и округлой формы и зон ледебуритной эвтектики (рис. 2, 2). Расположение карбидных частиц и ледебуритных зон имеет дендритный характер.

Для уточнения состава стали образец ножниц был подвергнут химическому анализу. Его результаты указывают на железоуглеродистый сплав с чрезвычайно высоким содержанием углерода – 2,1 %. По этому показателю он на-

Рис. 2. Микроструктура поверхности ножниц при увеличении х250 ( 1 ) и х 50 ( 2 ).

30 cм

Рис. 3. Сабли.

1 – Кипо-Кулары; 2 – Малая Киргизка, кург. 63, погр. 2; 3 – Малая Киргизка, кург. 62, погр. 2; 4 – Усть-Балык, погр. 214.

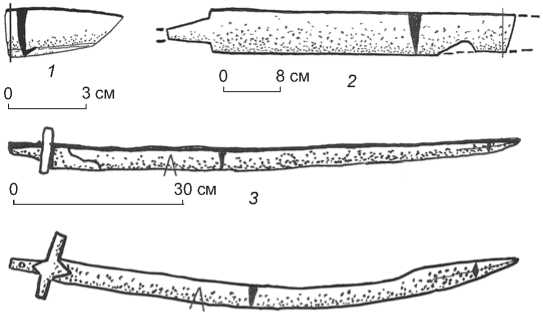

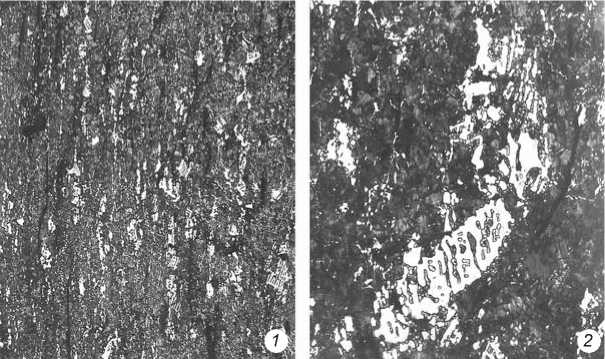

дов железа (Fe3C) и ледебуритной эвтектики. В поперечном сечении карбидные включения и зоны ледебурита сгруппированы в скопления и вытянуты по линии ковки (рис. 6). Микротвердость троостита 412–457 кг/мм2, ледебурита – 946–1225 кг/мм2.

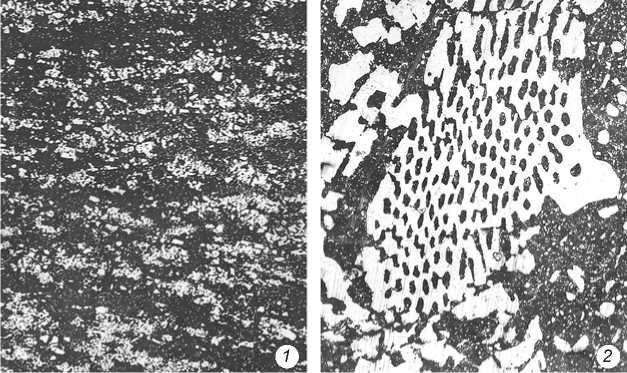

Группа сверхвысокоуглеродистой тигельной стали карбидного класса представлена сабельными клинками. Подробно остановимся на двух из них. Один клинок происходит из позднесредневекового погр. 214 могильника Усть-Балык (см. рис. 3, 4). Полоса сабли изогнута и заканчивается обоюдоострой елманью. Черенок рукояти имеет наклон в сторону лезвия. Перекрестие прямое. Общая длина клинка 92 см, ширина 3 см, длина черенка рукояти 8,2 см. Металлографический анализ выявил зон ледебурита (рис. 4). Отмечаются существенные различия в размерах и форме ледебуритных частиц и их неравномерное распределение по сечению образца.

Второй экземпляр сабли обнаружен в погр. 2 кург. 63 средневекового могильника в устье р. Малая Киргизка, вблизи г. Томска (см. рис. 3, 2 ). Изделие сохранилось во фрагментах. Клинок слабо изогнут. Общая его длина 96 см, ширина 3 см. Металлографический анализ выявил микроструктуру троостита с выделениями карбидов в виде мелких и крупных включений округлой и угловатой формы, а также отдельных зон ледебурита (рис. 5). Отмечается различие в распределении карбидов по сечениям: на поперечном оно равномерное, на продольном расположение карбидных частиц строчечное (рис. 5, 1 ). Микротвердость структурных составляющих: троостит – 376– 397 кг/мм2, карбиды – 1170–1290, ледебурит – 762 кг/мм2.

Наконец, последнее изделие, изготовленное из стали ледебуритного класса, – небольшое зубило, предназначенное для рубки металла (см. рис. 1, 2 ). Металлографическое исследование показало, что оно отковано из сверхвысокоуглеродистой стали и подвергнуто термическому упрочнению (закалке). Микроструктура металла состоит из троостита, включений карби-

Рис. 4. Микроструктуры сабли с городища Кипо-Кулары.

1 – поперечное сечение, ×100; 2 – поверхность, ×200.

Рис. 5. Микроструктура продольного сечения сабли из погр. 2 кург. 63 могильника Малая Киргизка при увеличении ×25 ( 1 ) и ×400 ( 2 ).

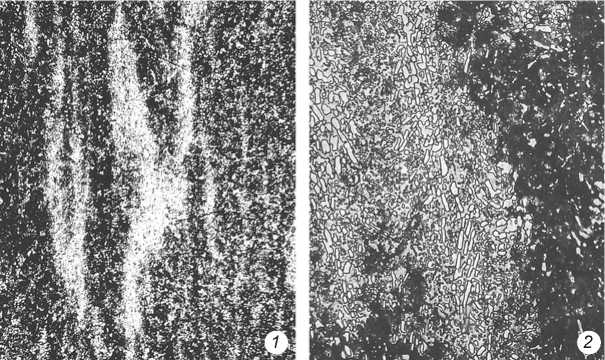

структуру троостита и включения карбидов в виде отдельных зерен и светлых областей скоплений, расположенных строчечно вдоль плоскости шлифа (рис. 7). Плотность частиц в них чрезвычайно высока (рис. 7, 2 ). Карбидные включения имеют округлые очертания. На кромке лезвия фиксируются участки со структурой мартенсита. Судя по микроструктуре, концентрация углерода в металле составляет ок. 2 %. Готовое изделие подвергалось закалке. Микротвердость троостита 367–466 кг/мм2, карбидной фазы – 1006 кг/мм2.

Другая с абля найдена в погр. 2 кург. 62 средневекового могильника в устье р. Малая Киргизка (см. рис. 3, 3 ). Длина сабли 91 см, черенка – 5,8 см. Клинок незначительно и равномерно изогнут по всей длине. Рукоять слегка отогнута в сторону лезвия. Перекрестие прямое. Полоса под ним снабжена оковкой из цветного металла. Микроструктурный анализ шлифа, взятого в поперечном сечении лезвия, показал структуру сверхвысокоуглеродистой стали: сорбит и включения карбидов, расположенных прерывистыми строчками и скоплениями. Ширина строчек колеблется от трехчетырех до восьми-девяти частиц цементита. Карбидные частицы имеют округлые очертания (рис. 8). Содержание углерода ок. 1,7 %. Микротвердость сорбита 367 кг/мм2, карбидов – 946–1144 кг/мм2.

Кроме вышеописанных двух основных, ярко выраженных групп сверхвысокоуглеродистой стали (ледебуритного и карбидного класса) можно выделить еще т.н. промежуточную, в структуре металла которой при преобладании карбидов обнаружены редкие зоны ледебуритной эвтектики.

Полученные результаты макро-и микроструктурных анализов, а также данные исторических источников и опубликованные материалы ранее проведенных экспериментов позволяют реконструировать процесс получения и обработки сверхвысокоуглеродистых тигельных сталей в доиндустриальный период. Среди исторических источников особое место занимает трактат хо-резмийского энциклопедиста XI в. Абу

Рис. 6. Микроструктура поперечного сечения зубила с городища Талгар при увеличении ×100 ( 1 ) и ×500 ( 2 ).

Рис. 7. Микроструктура поперечного сечения сабли из могильника Усть-Балык при увеличении ×100 ( 1 ) и ×500 ( 2 ).

Рис. 8. Микроструктура поперечного сечения сабли из погр. 2 кург. 62 могильника Малая Киргизка при увеличении ×50 ( 1 ) и ×320 ( 2 ).

Райхана Бируни [1963]. В главе «Железо» изложены его представления о черном металле и углеродистых сплавах, описаны рецепты плавки тигельной стали, а также раскрыто содержание отдельных технологических операций по изготовлению инструментов и клинкового оружия. В соответствии с используемой классификацией черного металла, аль-Бируни выделяет природное («несоставное») и «составное» железо [Там же, с. 231, 235]. «Несоставное» подразделяется на две разновидности: мягкое (собственно железо) – «нармахан», именуемое женским, и твердое – «шабуркан» (сталь), называемое мужским. Последнее отличается повышенной твердостью, воспринимает закалку и не поддается даже малейшему сгибанию [Там же, с. 231]. В данной характеристике фактически представлены важнейшие свойства чистого железа (мягкость и связанная с ней пластичность) и стали (твердость, восприимчивость к закаливанию с целью повышения твердости при одновременном увеличении хрупкости металла).

«Составное» железо, с точки зрения аль-Бируни, включает два компонента – «нармахан» и «даус» (чугун) – и называется «фулаз» (булат) [Там же, с. 235]. Автор пишет, что «даус» – «твердый [металл], белый с серебристым оттенком» [Там же, с. 231]. Эта характеристика чугуна достаточно точна, ибо в современном металловедении при визуальной оценке железоуглеродистого сплава данного типа используют критерий цвета излома металла. Белому чугуну соответствует светлый, белый цвет излома. Металлографические исследования черного металла, проведенные мной в Семиречье и Южном Казахстане, указывают на его широкое распространение в Среднеазиатском регионе в эпоху Средневековья [Зиняков, Савельева, Воякин, 2013, с. 32–34].

При описании технологии получения «составного» железа (тигельной стали, булата) аль-Бируни отмечает, что его производство заключалось в совместной плавке в глиняном тигле мягкого железа и чугуна. В зависимости от технологического режима плавки получали сталь различного состава, обладавшую разными физическими свойствами. «Способ получения стали [разного] состава двоякий: либо в тигле плавится нармахан (чистое железо. – Н.З.) и его вода (“даус”, т.е. чугун. – Н.З.) на спокойном огне, и оба они при этом соединяются так, что неразличимы один от другого, и такая сталь пригодна для напильников и тому подобных вещей… Или же плавка их в тигле проводится последовательно и между ними обоими не происходит полного слияния, а частицы их обоих располагаются вперемежку, так что каждая в отдельности ясно видна по их двум оттенкам; называется [этот узор] фиринд (от персидского “пиринд” – “шелковая узорчатая ткань”)» [Там же, с. 235]. «Фиринд в Хоросане (историческая область, включавшая Се- веро-Восточный Иран, Мервский оазис, юг Туркмении, северную и северо-западную часть Афганистана, часть Узбекистана. – Н.З.) называется джаухар» [Там же, с. 236].

Таким образом, аль-Бируни указывает на использование двух технологических схем получения тигельной стали в эпоху Средневековья. Согласно первой, совместная длительная плавка «нармахана» («мягкого железа», под которым можно подразумевать как простое железо, так и близкую ему по свойствам малоуглеродистую сталь) и «дауса» (чугуна, введенного в виде порошка или опилок) приводила к полному растворению последнего в жидком металле и образованию сравнительно однородной высоко- или сверхвысокоуглеродистой стали (в зависимости от количества и качества введенного чугуна), состоявшей из перлита и цементита. По второй технологической схеме плавка компонентов шихты осуществлялась последовательно. Чугун, введенный в расплав, растворялся лишь частично. В ходе плавки и своевременной остановки металлургического процесса одна его часть уходила на науглероживание металла, т.е. растворялась, другая сохранялась в слитке в виде отдельных ледебуритных включений, величина и форма которых зависела прежде всего от длительности процесса плавки и размеров чугунной крошки. В этом отношении весьма показательно одно сообщение аль-Бируни, приводимое им в трактате: «Рассказывал мне один человек, побывавший в Синде, что [однажды] он сидел у кузнеца, когда тот изготовлял мечи, и следил за работой; железо для них было из нармахана, он посыпал его каким-то лекарственным средством в виде мелкого порошка красноватого цвета… и я понял, что это даус, который он примешивает к нармахану… подобно тому как делаются из него выплавкою в Герате яйцевидные крицы» [Там же, с. 240].

Образующиеся в таких условиях железоуглеродистые сплавы в современном металловедении в соответствии со структурой относят к карбидному и ледебуритному классам. Характерной особенно стью этих сталей является наличие в структуре металла в первом случае большого количества карбидов, во втором – помимо многочисленных карбидных включений частиц ледебуритной эвтектики. Микротвердость карбидов 1144–1413 кг/мм2, ледебурита – 946–1314 кг/мм2. Таким образом, получаемая сталь представляет собой объемное сочетание разнородных компонентов – твердой металлической основы в виде перлита, сорбита, троостита или мартенсита и распределенных в ней еще более твердых карбидов и ледебурита, имеющих различные физико-механические свойства.

Важным показателем стали «фулаз» (булата) является узор («фиринд») на ее внешней поверхности, который образуется за счет контрастности в цвете составных частей железоуглеродистого сплава – метал- лической основы, карбидов, ледебурита – после воздействия на них соком растений, кислотой или иными химическими веществами. При нанесении на полированную поверхность кислоты металлическая основа такой стали окрашивается в черный цвет, а карбиды и включения ледебурита остаются белыми и блестящими. Неоднородность металла за счет сохранения в его объеме зерен, гнезд, скоплений, областей карбидов, мелких и крупных включений ледебурита обусловливает причудливый узор. Согласно аль-Бируни, «[рисунок] фиринда не получается соответственно заданной цели при изготовлении [меча] и не возникает по желанию, ибо он случаен» [Там же, с. 237]. На практике это приводило к появлению изделий с самыми разными узорами. Прежде всего они различались по соотношению белого и черного цветов. «Лучший из видов его <джаухара> и наиболее дорогой называется паларк… Из двух цветов этого джау-хара больше бывает белого, чем черного» [Там же]. В другой его разновидности («умрани») «преобладает черный цвет, и он наиболее красивый… а между этими двумя имеются средние» [Там же].

Металлографические анализы сверхвысокоуглеродистой тигельной стали, выявившие наличие в ней большого количества белых карбидов, сгруппированных в строчки, конгломераты, скопления и т.п., и ледебуритной эвтектики, позволяют видеть в них основу узора, образовавшегося на внешней поверхности металла за счет особого расположения светлых составляющих на общем темном фоне. Карбидные и ледебуритные включения в исходной крице упорядочивались специальными приемами ковки, находившимися на вооружении отдельных мастеров и сохранявшимися в тайне. Один из таких приемов описан в трактате аль-Бируни: «…крицу куют не по длине, а начиная с ее головы, пока она не расплющится как блюдо, затем разрезают ее по спирали, после чего округлости ее выравнивают в плоскость; из этого куют мечи, которые получаются с джаухаром мухаввас (“украшенный блестками”. – Н.З. )» [Там же, с. 238].

Некоторые виды узоров (петлевидный, розеточный) можно было получить с помощью выемки и вырезки металла на заготовке сабельной полосы. Использование подобной технологии пластической обработки стали мастерами Востока было подтверждено экспериментами по реконструкции производства булата [Verhoeven, Pendray, 1993]. Исследователи отмечают, что если ковать свервысокоуглеродистую сталь при достаточно низких температурах (от 800 до 600 оС), то карбидные волокна перемещаются и образуется рисунок. Согласно экспериментальным данным, для получения красивого узора требовалась интенсивная ковка. Так, Д. Верховен указывал, что даже при 27 циклах ковки распределение карбидов в ста- ли выглядит случайным, а после 70 его геометрия в металле представляется вполне сформированной [Verhoeven, Pendray, Wagstaff, 2018].

Рисунок и грунт являлись основными показателями каче ства булата, на что неоднократно указывали аль-Бируни и цитируемые им средневековые авторы. Русский металлург середины XIX в. П.П. Аносов, оперировавший более поздними сведениями, отмечал: «Достоинство булатов познают азиатцы по узору, по цвету грунта, или промежутков между узорами, и по отливу поверхности при косвенном направлении лучей света. Азиатцы полагают: чем крупнее, явственнее узор, тем выше достоинство металла» [1954, с. 122]. Крупность и явственность узоров, по его мнению, определяется количеством углерода в стали, а различное их расположение объясняется разной степенью совершенства в соединении углерода с железом [Там же, с. 143]. Сравнение булатных изделий, имевших различные узоры, показало, что чем крупнее последние, «тем тверже булат и, следовательно, тем более он заключает в себе углерода» [Там же, с. 135]. Развивая эту мысль, П.П. Аносов разделил известные булаты на твердые и мягкие и подчеркнул одно весьма важное наблюдение, подмеченное в процессе ковки: если заготовку нагреть добела (1200–1400 оС – начальная температура ковки обычных углеродистых сталей), то «при твердом булате она лишается ковкости и рассыпается, а при мягком теряет узоры» [Там же, с. 147].

Наблюдения и догадки П.П. Аносова находят свое подтверждение и обоснование в современных микроструктурных исследованиях. Крупные узоры могут быть связаны прежде всего с достаточно высокой концентрацией ледебуритных включений, а мелкие – карбидных. Структурный и химический анализы свидетельствуют о том, что тигельная сталь ледебуритного класса содержит больше углерода, чем сталь карбидного класса. Следовательно, первую можно идентифицировать с твердым булатом, а вторую – с мягким. Выявленная в процессе исследования археологического материала структура металла объясняет и поведение твердого булата при нагревании до высокой температуры. Сравнительно легкоплавкие включения ледебурита при нагреве добела расплавлялись, что приводило к разрушению металла при его деформации.

Как показали исследования, закалка готового изделия составляла одну из важнейших технологических операций в изготовлении предметов из тигельной стали, будь то инструменты или клинковое оружие. Результаты микроструктурного анализа металла свидетельствуют о том, что для получения необходимого комплекса механических свойств средневековые мастера стремились использовать такие режимы закалки, которые соответствовали назначению изделий.

Выводы

Результаты макро- и микроструктурных исследований изделий из железа и железоуглеродистых сплавов со средневековых памятников Центральной и СевероЗападной Азии наглядно демонстрируют использование местным населением тигельной сверхвысокоуглеродистой стали. Содержание углерода в металле отдельных образцов 1,7–2,1 %. Проведенный химический анализ не обнаружил в достаточном количестве карбидообразующих элементов – ванадия, вольфрама, молибдена, титана, хрома, марганца. Ближайшее производство тигельной стали располагалось в центральноазиатских городских ремесленных центрах. Выделенные группы железоуглеродистых сплавов карбидного и ледебуритного классов обладают специфическими признаками макро- и микроструктуры, состоящей из темной матрицы (в зависимости от характера термообработки это может быть перлит, сорбит, троостит или мартенсит), белых включений ледебуритной эвтектики и цементита. Такая сталь могла быть получена путем совместной плавки кричного железа и чугуна. Мной описаны две возможные технологические схемы тигельного металлургического процесса. Очевидно, что существовали и другие.

Наличие скоплений карбидов и ледебурита в виде строчек, областей и конгломератов, находящих свое воплощение в узорчатом строении стали, в совокупности с чрезвычайно высокой концентрацией углерода дает основание отождествлять исследованный металл с восточным булатом, из которого изготавливали оружие, рубящий и режущий инструмент. Узор тигельной стали определялся технологией производства металла и процессами его пластической деформации. Неоднократная фиксация тигельной стали с ледебуритной неоднородностью указывает на то, что средневековые металлурги применяли особые способы выплавки металла, которые обеспечивали сохранение ледебурита в его структуре.

Проведенные исследования расширяют наши представления о существующих разновидностях булата, особенностях строения и фазовом составе отдельных групп сверхвысокоуглеродистой тигельной стали, отражающих технологию тигельной плавки, пластической обработки и физические свойства железоуглеродистых сплавов.