Многоагентное имитационно-событийное моделирование управления качеством дискретно-непрерывных технологических процессов: проблемы, концепция, задачи, методы

Автор: Добрынин Владимир Николаевич, Эндерев Владимир Алексеевич, Миловидова Анна Александровна

Журнал: Сетевое научное издание «Системный анализ в науке и образовании» @journal-sanse

Статья в выпуске: 1, 2014 года.

Бесплатный доступ

В статье изложен авторский взгляд на проблему управления дискретно-непрерывными технологическими процессами производства (организаций) промышленных комплексов (корпораций) с позиции социотехнических систем. Традиционные задачи управления техническими системами (стабилизации, оптимизации, программного управления, экстремального управления) в диффузных системах значительно сложнее, так как необходимо учитывать человеческий фактор, как составляющую структурно-функциональной организации системы управления. Кроме того, масштабная инноватика совершенствования производств влияет на природную и социальную среду, что требует решения прогностических задач последствий инновационной деятельности. Для анализа и решения проблем предложено моделирования на основе многоагентного имитационно-событийного подхода.

Социотехнические системы, событийное моделирование, управление технологическими процессами, многоагентный подход

Короткий адрес: https://sciup.org/14123240

IDR: 14123240

Текст научной статьи Многоагентное имитационно-событийное моделирование управления качеством дискретно-непрерывных технологических процессов: проблемы, концепция, задачи, методы

MULTI-AGENT IMITATIVE EVENT SIMULATION OF DISCRETE AND CONTINUOUS TECHNOLOGICAL PROCESSES QUALITY MANAGEMENT: PROBLEMS, CONCEPT, TASKS, METHODS

Dobrynin Vladimir1, Enderev Vladimir2, Milovidova Anna3

1Candidate of Science in Engineering, professor of Institute of system analysis and management;

Dubna International University of Nature, Society and Man,

Institute of system analysis and management;

141980, Dubna, Moscow reg., Universitetskaya str., 19;

2Director;

CENTROPROEKT;

308007, Belgorod, Michurina str. 56;

3Postgraduate student;

Dubna International University of Nature, Society and Man, Institute of system analysis and management;

141980, Dubna, Moscow reg., Universitetskaya str., 19;

Проблемы

Повышение качества управления дискретно-непрерывными технологическими процессами – проблема современного техногенного пространства обитания социума. Металлургические комбинаты, горно-обогатительные комбинаты, промышленные комплексы переработки природного вещества (месторождения- горно-обогатительные комбинаты –металлургия), машиностроительные комплексы и т.д. – всё это можно отнести к примерам сложных дискретнонепрерывных процессов. В общем виде проблему управления качеством можно сформулировать следующим образом «Несмотря на тенденцию совершенствования технологий автоматизации и информатизации как отдельных звеньев технологических процессов, так в целом, человек является существенным компонентом в цепи поддержки процесса в области допустимых колебаний показателей качества. Такая возможность обеспечивается за счёт измерительной системы человека (на основе органолептических методов), накопленного знаниевого опыта, способности формировать и принимать решения в условиях различной степени неопределённости. Идеи устранения опытного специалиста из контура управления и замещения его системой автоматизации и информатизации порождает спектр взаимосвязанных проблем. Комплексное решение проблем (концептуальных, методологических, теоретических, технологических, инструментальных) в настоящее время представляется затруднительным».

Виденье проблемы в целом позволяет адекватно стратифицировать частную проблему. Например, управление качеством обогатительного процесса осуществляется в определённых точках специалистами технологами, контролирующие зрением изменение твёрдости руды. При изменении твёрдости руды специалисты формируют решение соответствующего режима работы технологии обогащения. Казалось бы, эта частная проблема может быть автоматизирована. Но кроме зрительного измерения специалист, при формировании и принятия решения, использует свой опыт и ту информацию, о которой часто не представляет. Возникает более общая проблема не только замены глаза устройством, но замены глаза и опыта специалиста интеллектуальной системой. Взгляд на человека как социума порождает проблему устойчивой деятельности группы специалистов в производственных условиях (технологии, инструменты, должностные инструкции) и условиях жизнедеятельности вне производства (качество жизни). Отсюда, при решении частной проблемы (для рассмотренного примера), необходимо определить и зафиксировать те условия, при которых она – проблема состоятельна и эффективна.

Концепция

Решение частных и комплексных проблем должны быть обеспечены определёнными принципами, позволяющие установить место частных проблем в общей. Другими словами, дерево проблем, место частной проблемы в дереве проблем, условия непротиворечивости частной проблемы общей – это первый шаг к продвижению возможного пути решения частной проблемы. Концепция социотехнической системы является общей для решения широкого круга проблем, связанных с автоматизацией и информатизацией технологических процессов производства (организаций), производственных комплексов (корпораций). В связи с этим рассмотрим качественные особенности социотехнических систем. Дадим необходимые определения, которое будут использованы в контексте статьи.

Социотехническая система (СТС) – система развития организации основная цель которой состоит в достижении оптимального соответствия между технической системой, существующей в организации, и ее социальной структурой. Целью этой системы является поддержка требуемого (желаемого) уровня соответствия технической и социальной компонент организации.

Техническая система (ТС) – это совокупность средств, созданные в результате человеческой деятельности, для осуществления различных процессов и обслуживания потребностей социальной системы.

Социальная структура – совокупность относительно устойчивых связей между элементами социальной системы, отражающая ее сущностные характеристики

Социальная система (СС) – совокупность элементов (различных социальных групп, слоев, социальных общностей), находящихся между собой в определенных отношениях и связях и образующих определенную целостность.

Компоненты ТС и СС существенно различаются по уровню сложности. СС на порядки сложнее ТС.

В реальности в социотехнической системе нет чёткой границы между СС и СР.

Функционирование технической системы обеспечивается законами физики, механики, химии и т.д. Функционирование социальной системы обеспечивается биологическими законами. В СТС присутствуют и те и другие законы, которые часто являются противоречивыми, тем самым создаются дополнительные проблемы целостности системы.

ТС и СС при своём развитии оказывают взаимовлияние друг на друга.

Средствами взаимовлияния ТС, СС являются: информация, знания, энергия и вещество. Тем самым в СТС должны быть механизмы порождающие и преобразующие информацию (см. Таблица 1. Преобразующие механизмы) , знания, энергию и вещество. Такой универсальной порождающей и преобразующей компонентой в СТС является человек, представляющий собой «био-энерго-информационную» систему. Социальная структура и система развития СТС образуется из таких систем.

Таблица 1. Преобразующие механизмы

|

I (информация) |

K (знания) |

E (энергия) |

M (вещество) |

|

|

I (информация) |

P 11 |

P 12 |

P 13 |

P 14 |

|

K (знания) |

P 21 |

P 22 |

P 23 |

P 24 |

|

E (энергия) |

P 31 |

P 32 |

P 33 |

P 34 |

|

M (вещество) |

P 41 |

P 42 |

P 43 |

P 44 |

Таблица 1 интерпретируется следующим образом: P ij – преобразующий механизм i -го средства в j -ое средство.

В таблице 2 представлены основные свойства персонала, которые являются базовыми для качественных синергетических особенностей СТС и для реализации основных функций преобразований материала, энергии, информации, данных и знаний в материал, энергию, информацию, данные и знания в различных комбинациях.

Таблица 2. Базовые свойства персонала для качественных синергетических особенностей СТС

|

Свойство |

Содержание |

Использование |

|

Самоконтроль |

Контроль собственной деятельности, с целью оценки эффективности своей деятельности (затраты времени на работу, используемых технических и др. средств, соответствия прилагаемых усилий решаемым задачам, функциям, работам). |

Является компонентой самоорганизации и самоуправления СТС. |

|

Самоменеджмент |

Способ специализированного поведения, связанный с преодолением внутреннего сопротивления, мягким или жёстким самоограничением с принуждением, отказом от некоторых действий или состояний, вполне для себя приятных. Базируется как на рациональных основаниях (доводах и разума), так и на силе воли или на мотивах. |

Проявляется в таких функциях как самоанализ, самооценка, самоисповедь, самоотчёт, тестирование. Самоанализ включает такие составляющие как: самопонятие, самопредставление, самовосприятие, самоощущение. Это свойство проявляется в таких качествах СТС как корпоративная культура и развитие. |

|

Самомотивация |

Чувство долга, ответственности, внутренняя установка на качественный, производительный труд, осознанное желание быстрее достичь результата. Человек, разделяющий цели и ценности своей организации, способен сам устанавливать для себя задачи, находить пути их решения и контролировать себя. |

Является основной для сотрудничества, коллективизма, партнёрства, толерантности. Это свойство является компонентой корпоративной культуры СТС. |

|

Самоорганизация |

Свойство, за счет собственных усилий (без внешнего управляющего воздействия) упорядочивать свою деятельность и в результате функционировать с возрастающей эффективностью. |

Это свойство является основой для коллективной самоорганизации. Наличие данного свойства предполагает некоторый минимальный уровень развития социальной системы, находясь на котором она (следовательно, и ее руководящий состав, специалисты, персонал) может самостоятельно (без "подсказки" сверху) воспринимать и реализовывать новые формы организации. Обязательное условие – наличие определенной степени свободы (хозяйственной, экономической, организационной, интеллектуальной). Это свойство проявляется в адаптации СТС. |

|

Самореализация |

Высшее желание человека реализовать свои таланты и способности. |

Личность отличается от др. своим отношением к жизни – она живет больше в реальном мире, чем в мире абстрактных идей или стереотипов, которые большинство людей принимают за реальный мир. Стремление помогает ей видеть вещи такими, какие они есть, а не такими, какими они кажутся. |

|

Свойство |

Содержание |

Использование |

|

Этот тип людей заботится о благе своих ближних, ориентирован на решение проблем и нуждается в дружеском общении при видимой склонности к уединению. Это свойство является основой развития СТС. |

||

|

Самооценка |

Оценка собственных способностей, значимости и целей в тех областях жизни, которые важны для данного человека; оценка соответствия реальных результатов собственной деятельности личным притязаниям, критериям успеха, поставленным целям. В зависимости от соответствия различают следующие разновидности самооценки: а) адекватная, соответствующая действительным способностям, возможностям человека; б) завышенная, когда человек переоценивает себя; в) заниженная, когда человек недооценивает себя. |

Этот феномен лежит в основе самовоспитания и самосовершенствования: для начала человек в представлении о самом себе, стремится быть лучше, способнее, активнее, целеустремленнее, чем он есть на самом деле. Логическим завершением является самоисповедь - способ призвать в судьи собственных действий, поступков, побуждений и результатов задуманного и осуществленного самого себя (свое внутреннее «Я»). Результатом самонаблюдения и самоанализа может стать самоотчет - описание человеком самого себя, своих мыслей и действий. Это свойство является основой корпоративной культуры СТС. |

|

Самосертификация |

Личностное представление о соответствии установленным требованиям или профессиональным стандартам СТС. |

Является основой для сертификации персонала в целом. Это свойство проявляется в устойчивости и управляемости СТС. |

|

Самосинергетизм |

Совокупный эффект самоуправления собственными ресурсами (энергетическими, информационными, био-энергоинформационными). |

Проявляется в синергетизме СТС (качество целого больше суммы качеств своих частей). Это свойство проявляется в возможности развития СТС. |

|

Саморегулирование |

Способность поддерживать постоянство своих внутренних параметров (биологических, интеллектуальных) при изменении окружающей среды. Характерно наличие в них процессов управления, с которыми связана возможность саморегуляции, целенаправленный характер поведения. |

Является основой для саморегуляции СТС в целом. |

|

Самосоциализация |

Способность усвоения индивидом норм, ценностей, установок, присущих данному коллективу, группе, обществу. Процесс, в ходе которого человек учится в своей социальной среде проявлять такой стиль поведения и усваивать только те ценности, представления и потребности, которые соответствуют принятой в этой социальной среде системе ценностей, а все противоречащее - отвергать. |

Является основой таких качеств коллектива СТС как сплочённость, коллективизм, синергетизм. |

|

Социальнопсихологическая компетентность (эмпатия) |

Способность индивида эффективно взаимодействовать с окружающими его людьми в системе межличностных отношений. В структуру входят умения: ориентироваться в социальных ситуациях, правильно определять |

Является важным компонентом корпоративной культуры СТС. |

|

Свойство |

Содержание |

Использование |

|

личностные особенности и эмоциональные состояния др. людей, выбирать адекватные способы обращения с ними и реализовать эти способы в процессе взаимодействия, умение поставить себя на место другого (эмпатия). |

||

|

Социальное саморазвитие |

Способность индивида изменять к лучшему социальную среду обитания. |

Социальное саморазвитие является компонентой корпоративной культуры и развития СТС. |

|

Стресс -устойчивость |

Совокупность личностных качеств (например: воля, целеустремлённость, толерантность и т.д.), позволяющих работнику переносить значительные интеллектуальные, волевые и эмоциональные нагрузки (перегрузки), обусловленные особенностями профессиональной деятельности, без особых вредных последствий для деятельности, окружающих и своего здоровья. |

Проявляется в устойчивости, управляемости и развитии СТС. |

Следует отметить, что в настоящее время отсутствует целостная система метрик количественного измерения представленных свойств. Теория мягких вычислений может быть основой построения системы метрик качественных свойств персоналия СТС.

Главной чертой в толковании СТС является то, что под управлением понимается управление развитием. Поэтому важным в понимании управление развитием является значение развития. В связи с этим рассмотрим предпосылки понятия и понятие развитие. В работах [1, 2, 4, 7, 11-12,] отмечается:

-

- в социотехнических системах проявляются свойства самоорганизации;

-

- изменение парадигмы как образа мышления сообщества состоит в совершенствовании старых и введении новых понятий;

-

- понятие «развитие» применительно к развитию биологических, социальных, экономических и других систем хорошо разработано [2, 6, 12];

-

- однако «развитие» безотносительно к конкретным системам обсуждалось крайне мало, хотя можно встретить определения этого понятия через отдельные его свойства [4].

-

- Развитие - необратимое, направленное, закономерное изменение материальных и идеальных объектов» [3].

Оценивается развитие через направленность изменений (например, как «движение от простого к сложному».

В [4] отмечено, что развитие проявляется в таких качествах как:

-

- развитие - естественный процесс

-

- увеличение сложности какой-либо системы;

-

- улучшение приспособленности к внешним условиям;

-

- увеличение масштабов явления.

Обобщающее понимание «развития» содержится в синергетической концепции самоорганизации [9-10]. Суть этой концепции состоит в следующем.

-

- Развитие - это процесс самоорганизации.

-

- В процессе развития происходит взаимодействие двух процессов - устойчивого

стационарного и неустойчивого флуктуационного.

-

- Взаимодействие устойчивого и неустойчивого процессов наблюдаются в открытых

системах (неравновесные системы с диссипацией) и в потоковых системах (приток и отток энергии, информации, знаний, вещества).

-

- Развитие является естественным процессом, поскольку его направленность не является результатом целенаправленного управления [4].

Поведение в больших и сложных системах, определяют не столько внешние силы, сколько внутреннее состояние системы, использующей энергию, вещество, информацию и знания из внешней среды.

В самоорганизующихся больших системах (в том числе СТС) естественным образом осуществляется процесс развития (от простого к сложному и от сложного к ещё более сложному). Условием существования развития в больших системах (БС) должны быть два взаимодействующих процесса устойчивый стационарный и неустойчивый флуктуационный. Причём, если БС находится в неустойчивом состоянии, тогда переход в какое-то устойчивое состояние не определено. И этот переход зависит от значений параметров системы. Знание законов взаимодействия этих процессов могут стать основой для разработки стратегии развития. Идея стратегии развития заключается в предсказании перехода БС из устойчивого состояния в неустойчивое. Затем, создания таких условий, при которых система перейдёт в желаемое стационарное состояние в направлении развития.

Система, выполняющая следующие функции может быть названа системой управления развитием:

-

- прогноз возможных переходов из стационарного состояния в нестационарное,

-

- определение возможных направлений развития из нестационарных состояний,

-

- продуцирования и преобразования вещества, энергии, информации и знаний внешней среды,

-

- определение условий перехода из нестационарного в стационарное состояние,

-

- реализация условий развития, используя вещество, энергию, информацию и знания.

Отсюда следует, что любая инновационная система управления качеством технологического процесса, является компонентой системы развития СТС.

Поскольку любая социотехническая система погружена в природную систему, то условия и правила существования и развития СТС зависят от законов функционирования природной системы. Поэтому важным фактором развития СТС является согласованность ритмик функционирования систем. Можно высказать гипотезу о том, что эффективность развития СТС может достигаться в условиях резонанса взаимодействия с природной системой.

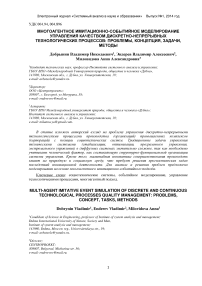

С учётом сказанного, рассмотрим социотехническую систему с кибернетической позиции. При этом, будем по возможности учитывать её особенности. Поскольку СТС является самоорганизующейся открытой системой, то её можно представить как адаптивную систему. Общая структура адаптивной системы включает следующие составляющие: объект управления (ОУ), систему управления (первый контур) (СУ-1), обеспечивающий поддержку стабильного состояния системы; систему управления (второй контур) (СУ-2), обеспечивающий выход ОУ из неустойчивого состояния. При этом для реализации необходимых функций выхода из неустойчивого состояния СУ-2 использует механизмы порождения и преобразования вещества, энергии, информации и знаний внешней среды. Компонентами объекта управления являются: техническая система ОУ и социальная структура ОУ. Эффективность функционирования ОУ определяется уровнем согласованности между ТС ОУ и СС ОУ. Система управления первого контура также включает две компоненты: ТС СУ-1 и СС СУ-1. Аналогично система управления второго контура включает ТС СУ-2 и СС СУ-2. Критериями эффективности для этих составляющих также являются уровни согласованности соответствия между ТС и СС.

Следует ещё раз отметить, что целевые установки СУ-1 и СУ-2 различны (см. Рис. 1. СТС как адаптивная система) .

В чём же состоит упрощение такой адаптивной системы в сравнении с реальностью?

Различие состоит в следующем. В реальной социотехнической системе имеет место.

-

- Отсутствие чёткого различения между компонентами СС ОУ, СС СУ-1, СС СУ-2

-

- Одновременная реализация функций, выполняемых СС.

-

- Функциональная избыточность.

-

- Внутренние противоречия между структурными компонентами СС и СС и ТС.

Полезность представления социотехнической системы как адаптивной состоит в возможности осуществить структуризацию системы с целью решения целого ряда задач анализа СТС. Например, решения таких вопросов. В какой фазе развития находится система? Как определить уровень развития системы? В чём неэффективность функционирования системы? С какими проблемами столкнётся система? Какие негативные стороны накопила система за определённый период времени? Какова история развития системы? и т.д. Решение поставленных вопросов является начальной фазой анализа проблемы инновационной деятельности развития предприятия (в частности создания системы управления качеством техпроцесса).

Рис. 1. СТС как адаптивная система

Задачи

С точки зрения рассматриваемой темы статьи, к основным задачам управления качеством следует отнести задачи: стабилизации, оптимизации (в смысле достижения лучших показателей качества по сравнению с достигнутыми), программного и экстремального управления (экстремальное управление понимается в смысле нештатных ситуаций). С позиции СТС, особенности этих задач заключаются в следующих факторах.

В систему управления качеством включены коллективы специалистов (разных профессий, неоднородным уровнем квалификации и социальным положением), объединённых общей целевой установкой, структурно-функциональной организацией коллективной деятельности, правами и мерами ответственности (что частично отражается в должностных инструкциях).

Наличием противоречий между интересами производства в целом (ответственность за интересы производства несёт руководство) и работниками.

Недостаточное понимание работниками связи между нововведениями в развитии производства и последствий (профессиональных, социальных), влияющие на качество жизни работника и социальной среды.

В условиях инновационной деятельности производства важную роль играет отношения между работниками и между функциональными группами (партнёрство, соперничество, борьба, конфликтность). Наличие противоречивых отношений может резко уменьшить качество инновационной деятельности (с точки зрения «качество-время- затраты»).

Если производство является градообразующим производством, в этом случае вышеперечисленные факторы являются чрезвычайно чувствительными к инновационной деятельности.

Мотивация эффективной деятельности работника часто лежит вне производственной сферы.

Социотехническая система является частью социоприродной системы, тем самым при любой масштабной инноватики производства необходимо учитывать факторы последствий близкого и далёкого горизонта прогноза (экология, социальная динамика развития и т.д.).

Система показателей, отражающая качество жизни и качество жизни населения отражает целостность динамики состояния СТС, однако функциональная количественная связь между показателями эффективности производства и качеством жизни населения не всегда может быть выявлена.

Отклики СТС на социальные и природные вызовы должны быть своевременными, иначе возникает дисбаланс динамики жизнедеятельности СТС, приводящий к возникновению деструктивных процессов.

Неопределённости в СТС (как показатель уровня хаоса) обеспечивают возможность развития системы. Источниками неопределённости являются люди – представители социальной среды (этносы, группы, сообщества), профессиональные работники (по сферам интересов).

Учёт отмеченных факторов определяют сложность перечисленных задач управления технологическими процессами производства, комплексов производств, организаций и корпораций. В зависимости от масштабности задач управления следует фиксировать наиболее значимые факторы, в рамках которых задачи управления корректны и состоятельны. Всем этим задачи управления технологическими процессами.

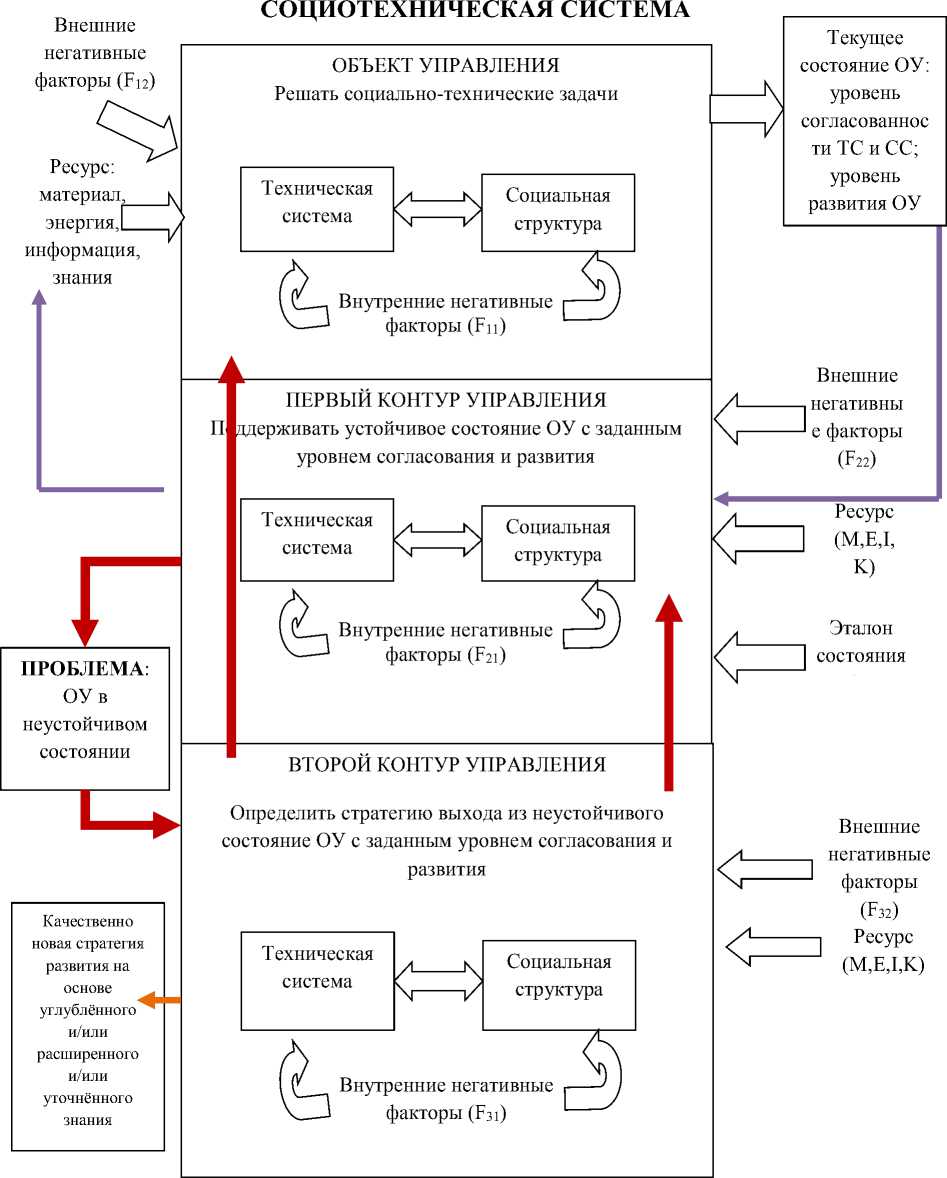

Описание социальной компоненты социотехнической системы представлено на рисунке ниже.

Рис. 2. Описание социальной компоненты СТС

Методы и инструменты

В условиях информатизации общества и массовой доступности широкого спектра информационных технологий, быстрой смены высокоэффективных программно-аппаратных комплексов на более совершенные, развитие и совершенствование методологий творческой деятельности – всё это создало условия для применения широкого круга инструментов моделирования (качественного, полуколичественного, натурного, компьютерного и т.д.), как основного инструмента решения проблем. Естественно, при этом, стали развиваться различные методологии моделирования, среди которых отметим следующие: многоагентное, когнитивное, знаниевое, имитационно-событийное. Для многих отраслей промышленности, горнодобывающих комплексов, проектных организаций, бизнеса и пр. – указанные методологии моделирования, как правило, применяются в инноватике. Рассмотрим на примере решения проблемы управления качеством техпроцесса обогащения железных руд.

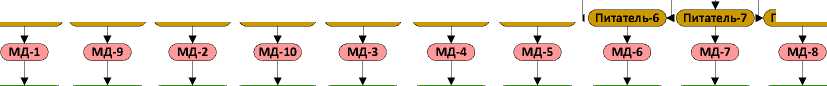

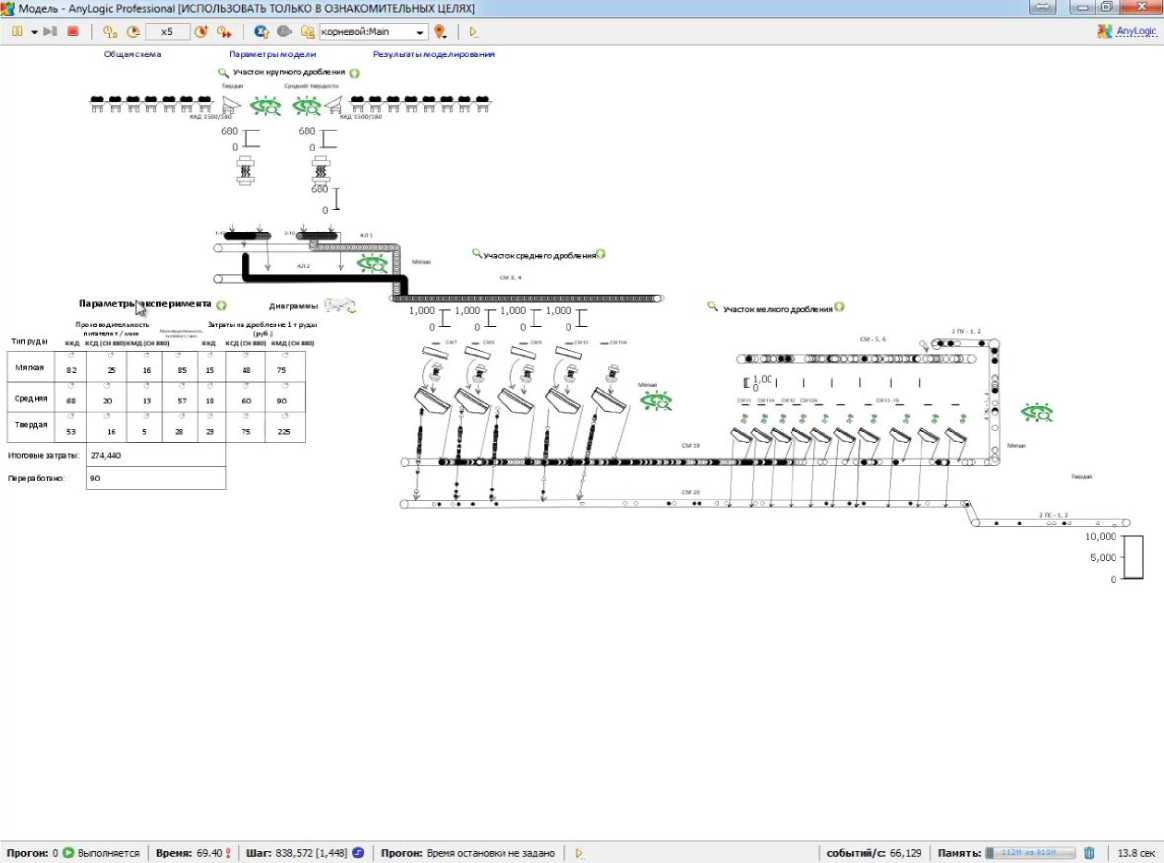

Выбор инструмента для создания компьютерной модели является одной из важных задач стадии прототипирования. Гибкость инвариантность, мобильность – всё это обеспечивает многовариантный подход к исследованию модели системы, сокращение сроков проведения экспериментов, связанных с определением эффективной структурно функциональной организации системы, её адекватности целевым установкам и возможности получения, на основе экспериментов, необходимых результатов, которые являются основой для аргументации состоятельности агентной системы управления качеством процесса дробления. В результате были выбрана система моделирования AnyLogic XJ Technologies.

Для создания модели использовались элементы «Основной библиотеки». Основная библиотека AnyLogic поддерживает дискретно-событийный, или, если быть более точным, «процессный» подход моделирования. С помощью объектов Основной библиотеки, возможно моделировать системы реального мира, динамика которых представляется как последовательность операций (прибытие, задержка, захват ресурса, разделение, и прочее) над некими сущностями (заявками), представляющими клиентов, документы, транспортные средства и т.п. В создаваемой модели, в виде заявки выступает одна тонна руды. Эти сущности пассивны, они сами не контролируют свою динамику, но могут обладать определёнными атрибутами, влияющими на процесс их обработки (например, тип руды) или накапливающими статистику (время начала и завершения разгрузки руды из думпкара в приемный бункер ). Процессы задаются в форме потоковых диаграмм – графическом представлении, принятом во многих областях: производстве, бизнес-процессах, логистике и т.д.

Описание логической модели ТП ДО является основой для построения компьютерной теоретической имитационной модели. Настройка модели на адекватность реальному ТП ДО осуществляется за счёт настройки параметров модели и подбору законов функционирования компонент ТП на основе эмпирических данных процесса.

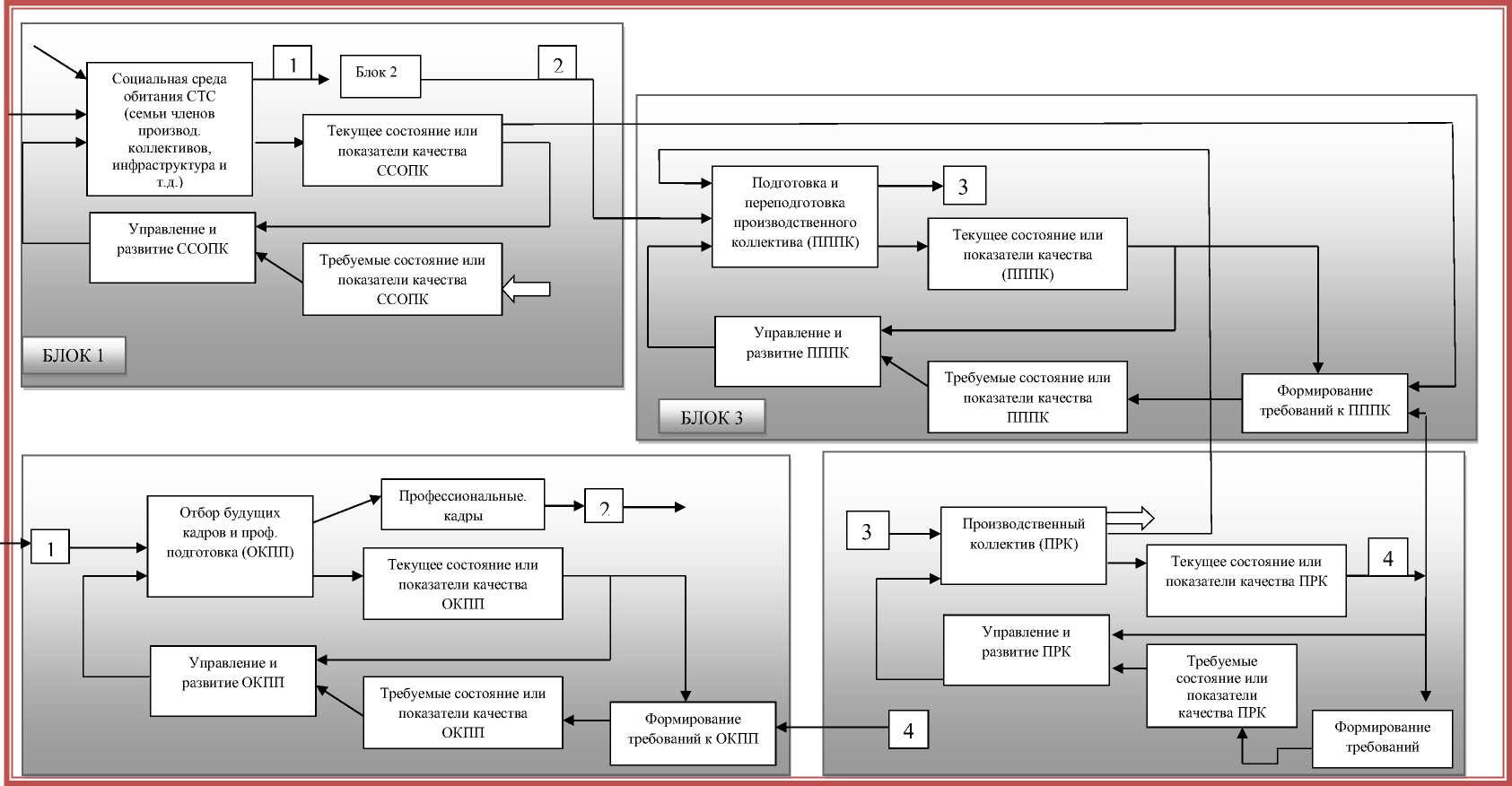

Постоянная коррекция законов обеспечивается ритмикой сбора необходимых данных о процессе функционирования компонент ТП (дробилок, грохотов, конвейеров, текущей твердости руды). Модель является основой для использования в контуре управления реального времени для поиска эффективных управляющих воздействий (размеры щелей дробилок, учёт изношенности броней в дробилках, скоростей конвейеров). Кроме того модель является основой для формирования объективной базы знаний и создания в дальнейшем интеллектуальной системы управления реального времени эффективности ТП ДО (см. рис. 3-4).

Для того, что бы построить агентную имитационно-событийную модель производства необходимо проанализировать его структуру и рассмотреть технологические процессы (см. рис. 5).

Основное производство состоит из пяти участков:

-

- участок поставки сырья;

-

- участок крупного дробления;

-

- участок среднего дробления;

-

- участок мелкого дробления;

-

- конвейер и бункер обогатительной фабрики (ОФ).

При детализированном рассмотрении участков дробления, можно выделить следующие участки:

-

- участок крупного дробления;

-

- участок среднего дробления;

-

- участок мелкого дробления.

Участок поставки сырья с карьера в ДО

Турная вертушка 1

Турная вертушка 2

Думкар турной вертушки 1

Думкар турной вертушки 2

Приемная воронка КД-1

КД-1

Промежуточный бункер КД-1

Уч асток крупного дробления

Приемная воронка КД-2

КД-2

Промежуточный бункер КД-2

Питатель КД-1

Питатель КД-2

Конвейер КД-1

Конвейер КД-2

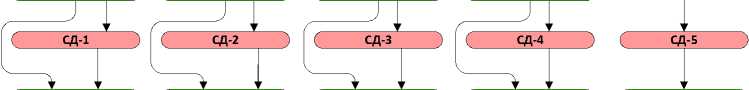

Бункер СД-1

£

Питатель-1

Реверсивный конвейер

Бункер СД-1

Питатель-2

Бункер СД-1

______ f

Питатель-3

Участок среднего дробления

_____ 4

Питатель-4

Бункер СД-1

Питатель-5

Кол. грохот-1

Кол. грохот-2

Кол. грохот-3

Кол. грохот-4

Сит. грохот-5

Сит. грохот-1 Сит. грохот-2 Сит. грохот-3 Сит. грохот-4

Питатель ОФ

Питатель конвейер МД

Участок мелкого дробления

Конвейер МД

Реверсивный конвейер

Бункер МД-1

Питатель-8

Питатель-1 Питатель-9 Питатель-2 Питатель-10 Питатель-3 Питатель-4 Питатель-

Бункер МД-2 Бункер МД-3 Бункер МД-4 Бункер МД-5 Бункер МД-6 Бункер МД-7 Бункер МД-8

Грохот МД-1 Грохот МД-9 Грохот МД-2 Грохот МД-10 Грохот МД-3 Грохот МД-4 Грохот МД-5 Грохот МД-6 Грохот МД-7 Грохот МД-8

Конвейер МД

Бункер ОФ

Рис. 3. Общая схема дробильного отделения

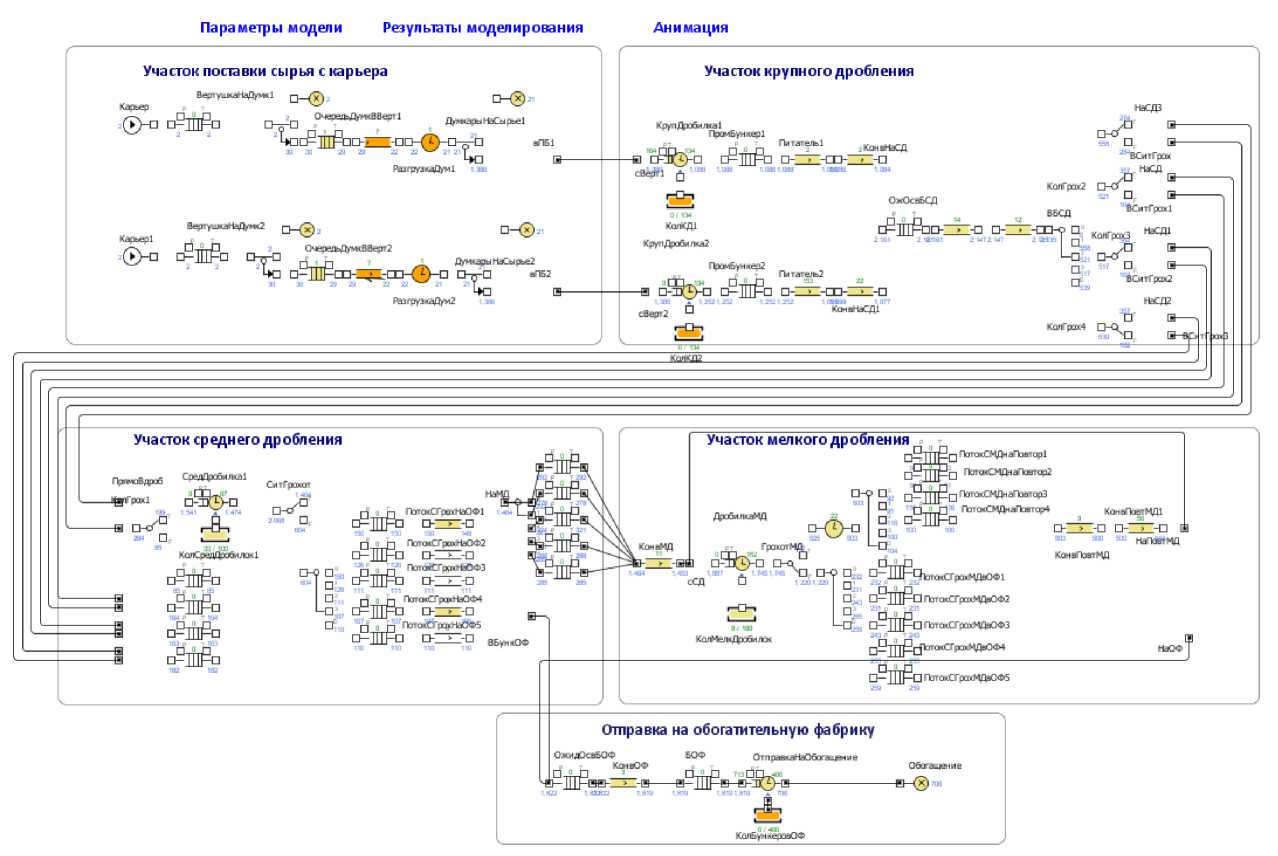

Из приведённого анализа на уровне концептуальной модели были определены основные параметры модели, которые необходимы для ее корректного функционирования. После чего была сформирована область для отображения этих параметров, которая представлена на рисунке ниже. Данные параметры приведены к табулированному виду и представлены в таблице ниже.

Параметры

|

Бункеры 0 МаксОбъемПриемБункера 680 , 0 МаксОбъемСредБункера 1,000 0 МаксОбъемМелкБункера . 1.000 0 МаксОбъемБункераОФ — 10,000 ’ 0 МаксОбъемПромБункера 680 |

Дробилки 0 ПроизвКД!вРуда ' 0 ПроизвСД!вРуда 16 ПроизвМД!вРуда 0 ПроизвКДС!вРуда 68 0 ПроизвСДС!вРуда 0 ПроизвМДС!вРуда 0 ПроизвКДМРуда о 82 ГуэоизвСДМРуда 0 ПроизвМДМРуда 16 |

Конвейеры 0 СкорКонвКД 0 СкорКонвМД 150 0 СкорКонвПовтМД . 150 0 ДлинаКонвКД л 189 0 ^линаКонвМД 0 ДлинаКонвПовтМД 341 0 ДлинаКонвОФ 135 СкорПитателяКД 28 0 СкорПитателяСД 57 0 СкорПитателяМД |

Грохот (3 КолГрохС °'65 СитГрохС 0165 0 ГрохМДС . 0.65 0 КолГрох! л °'7 0 СитГрох! 0 ГрохМД! °-7 0 КолГрохМ 0.5 0 СитГрохМ . 0.5 0 ГрохМДМ 0.5 |

Прочие 0 МаксКолВерт 0 ВремяМеждуВерт 20 0 КолДумВверт 0 ВесСырьяДумкара 0 ВремяРазгрузкиДум 0 ЗатратыМелкРудаКД 15 0 ЗатратыМелкРудаСД 48 0 ЗатратыМелкРудаМД 0 ЗатратыСредРудаКД о 18 0 ЗатратыСредРудаСД 0 ЗатратыСредРудаМД 90 0 Затраты!вердРудаКД 23 0 Затраты!вердРудаСД 0 Затраты!вердРудаМД 225 |

|

0 СостПриемБунк —. 0 ' 0 СостПриемБунк — 0 ' 0 СостПромБунк л 113 " 0 СостПромБунк 119 О СостМелкБунк _ 0 0 СостСредБунк |

0 МаксПроизвКрупДробилки: 0 МаксПроизвКрупДробилки- 51 Q МаксПроизвСредДробилки А 21 0 МаксПроизвМелкДробилки 14 |

Переменные 0 СкорКонвСоСредНаОФ л 150 0 СкорКонвОФ - 150 0 СкорПитателя КД л35 ~ 0 СкорПитателя СД — 35 о СкорПитателя_МД |

0 КолГрох О СитГрох * 0.7 © ГрохМД 0.7 |

0 !ипРудыИзДум1 0 !ипРудыИзДум2 0 !ипРудыВПриемБунк1 Мягкая 0 !ипРудыВПриемБунк2 Мягкая 0 !ипРудыВБСД 0 !ипРудыВБМД 0 !ипРудыВБМД1 0 !ипРудыВДумВ1 Мягкая 0 !ипРудыВДумВ2 Мягкая 0 !вердРудыВерт 2 0 !вердРудыВерт2 0 !ипРудыВерт Мягкая 0 !ипРудыВерт2 Мягкая 0 !ипРудыВБОФ |

Рис. 4. Параметры модели дробильного отделения

События

Изменение!вердостиВерт 5.718

Изменение!вердостиВерт1 5.718

Изменение!ипаРудыДум2

Изменение!ипаРудыДум1 0.022

Изменение!ипаИзДум1 0.718

Изменение! ипаИзДум2 0.718

ИзменениеРудыВПриемБунк! 0.718

ИзменениеРудыВПриемБунк2 0.718

^ Изменение! ипРудыВБС Д

Изменение!ипРудыВБМД

Z 0.718

[L Изменение!ипРудыВБМД1 Z 0.718

у Изменение!ипРудыВБОФ f 0.718

Таблица 3. Расшифровка параметров модели

|

Параметр |

Описание |

|

МаксОбъемПриемБункера |

Объем приемного бункера. |

|

МаксОбъемСредБункера |

Объем бункера среднего дробления. |

|

МаксОбъемМелкБункера |

Объем бункера мелкого дробления. |

|

МаксОбъемПромБункера |

Объем бункера промежуточного бункера дробления. |

|

МаксОбъемБункераОФ |

Объем бункера обогатительной фабрики. |

|

ПроизвКДТвРуда |

Производительность крупной дробилки при дроблении крупного сырья. |

|

ПроизвСДТвРуда |

Производительность средней дробилки при дроблении крупного сырья. |

|

ПроизвМДТвРуда |

Производительность мелкой дробилки при дроблении крупного сырья. |

|

ПроизвКДСТвРуда |

Производительность крупной дробилки при дроблении сырья средней крупности. |

|

ПроизвСДСТвРуда |

Производительность средней дробилки при дроблении сырья средней крупности. |

|

ПроизвМДСТвРуда |

Производительность мелкой дробилки при дроблении сырья средней крупности. |

|

ПроизвКДМРуда |

Производительность крупной дробилки при дроблении мелкого сырья. |

|

ПроизвСДМРуда |

Производительность средней дробилки при дроблении мелкого сырья. |

|

ПроизвМДМРуда |

Производительность мелкой дробилки при дроблении мелкого сырья. |

|

СкорКонвКД |

Скорость конвейера крупного дробления. |

|

СкорКонвМД |

Скорость конвейера мелкого дробления. |

|

СкорКонвПовтМД |

Скорость конвейера, который доставляет сырье на мелкое дробление повторно. |

|

СкорКонвОФ |

Скорость конвейера, который доставляет сырье в бункер обогатительной фабрики. |

|

ДлинаКонвКД |

Длина конвейера крупного дробления. |

|

ДлинаКонвМД |

Длина конвейера мелкого дробления. |

|

ДлинаКонвПовтМД |

Длина конвейера, который доставляет сырье на мелкое дробление повторно. |

|

ДлинаКонвОФ |

Длина конвейера, который доставляет сырье в бункер обогатительной фабрики. |

|

СкорПитателяКД |

Скорость питателя участка крупного дробления. |

|

СкорПитателяСД |

Скорость питателя участка среднего дробления. |

|

СкорПитателяМД |

Скорость питателя участка мелкого дробления. |

|

КолГрохТ |

Коэффициент разделения на фракции твердой руды колосникового грохота на участке среднего дробления. |

|

КолГрохС |

Коэффициент разделения на фракции руды средней твердости колосникового грохота на участке среднего дробления. |

|

КолГрохМ |

Коэффициент разделения на фракции мягкой руды колосникового грохота на участке среднего дробления. |

|

СитГрохТ |

Коэффициент разделения на фракции твердой руды ситового грохота на участке среднего дробления. |

|

СитГрохС |

Коэффициент разделения на фракции руды средней твердости ситового грохота на участке среднего дробления. |

|

СитГрохМ |

Коэффициент разделения на фракции мягкой руды ситового грохота на участке среднего дробления. |

|

ГрохМДТ |

Коэффициент разделения на фракции твердой руды ситового грохота на участке мелкого дробления. |

|

ГрохМДС |

Коэффициент разделения на фракции руды средней твердости ситового грохота на участке мелкого дробления. |

|

ГрохМДМ |

Коэффициент разделения на фракции мягкой руды ситового грохота на участке мелкого дробления. |

|

МаксКолВерт |

Количество вертушек за эксперимент. |

|

ВремяМеждуВерт |

Время между подходом вертушек к приемным бункерам. |

|

КолДумВверт |

Количество думкаров в вертушке. |

|

ВесСырьяДумкара |

Вес сырья в одном думкаре. |

|

ВремяРазгрузкиДум |

Время разгрузки одного думкара. |

|

ЗатратыТвердРудаКД |

Затраты на дробление крупной дробилкой 1 тонны твердой руды. |

|

ЗатратыТвердРудаСД |

Затраты на дробление средней дробилкой 1 тонны твердой руды. |

|

Параметр |

Описание |

|

ЗатратыТвердРудаМД |

Затраты на дробление мелкой дробилкой 1 тонны твердой руды. |

|

ЗатратыСредРудаКД |

Затраты на дробление крупной дробилкой 1 тонны руды средней твердости. |

|

ЗатратыСредРудаСД |

Затраты на дробление средней дробилкой 1 тонны твердой руды. |

|

ЗатратыСредРудаМД |

Затраты на дробление мелкой дробилкой 1 тонны средней твердости. |

|

ЗатратыМелкРудаКД |

Затраты на дробление крупной дробилкой 1 тонны мелкой руды. |

|

ЗатратыМелкРудаСД |

Затраты на дробление средней дробилкой 1 тонны твердой руды. |

|

ЗатратыМелкРудаМД |

Затраты на дробление средней дробилкой 1 тонны твердой руды. |

Для создания модели использовались элементы «Основной библиотеки». Основная библиотека AnyLogic поддерживает дискретно-событийный, или, если быть более точным, «процессный» подход моделирования. С помощью объектов Основной библиотеки, возможно моделировать системы реального мира, динамика которых представляется как последовательность операций (прибытие, задержка, захват ресурса, разделение, и прочее) над некими сущностями (заявками), представляющими клиентов, документы, транспортные средства и т.п. В создаваемой модели, в виде заявки выступает одна тонна руды. Эти сущности пассивны, они сами не контролируют свою динамику, но могут обладать определёнными атрибутами, влияющими на процесс их обработки (например, тип руды) или накапливающими статистику (время начала и завершения разгрузки руды из думпкара в приемный бункер).

Процессы задаются в форме потоковых диаграмм – графическом представлении, принятом во многих областях: производстве, бизнес-процессах, логистике и т.д. Потоковые диаграммы AnyLogic иерархичны, масштабируемы, расширяемы и объектно-ориентированы, что позволяет пользователю моделировать сложные системы любого уровня детальности.

Даже при наличии высокой автоматизации производственных процессов, участок дробления нуждается в имитационной модели (см. Рис. 5. Схема потоков сырья дробильного отделения) . Данная модель позволит производить:

-

- различные изменения в структуре производственного участка, для получения более высокой рентабельности;

-

- оценку устойчивости оборудования на длительном промежутке времени, при непрерывном производстве, тем самым выявлять узкие места производственной линии;

-

- имитацию модернизации производства, не осуществляя серьезных финансовых затрат;

-

- подготовке квалифицированных инженеров-технологов дробильного отделения.

Особенность такого подхода решения проблемы состоит в следующем. Так как процесс дробления настраивается на осреднённые показатели поступающей руды и, основная задача АСУТП состоит в поддержки непрерывной работы схемы дробления в заданных ограничениях, коррекция управления качеством, осуществляется на фоне действующего процесса дробления. Тем самым создаются предпосылки к реализации агентной системы управления качеством ДО постадийно. На первой стадии реализуется и внедряется подсистема сбора, анализа данных, получаемых от экспертов-технологов, в контрольных точках, о крепости обрабатываемой руды.

Кроме того в подсистеме предусмотрены временные задержки измерений, принятые решения экспертов о возможном изменении управляющих воздействиях. В подсистеме, на основе правил формируется окончательное решение о коррекции процесса дробления. В случае его принятии решение передаётся на уровень АСУТП как исполнительному органу. Измерения и принятые решения экспертов могут контролироваться системой с заданной задержкой. Тем самым создаётся возможность не только корректировать правила принятия решений но и измерения осуществляемые экспертами. На второй стадии, по мере накопленного опыта в системе реализуется метасоставляющая, обеспечивая возможность коррекции правил принятия решений. Тем самым на этой стадии реализуется механизм адаптации. На следующей стадии создаются предпосылки либо частичной замены экспертов, либо полного их исключения из процесса коррекции управления качеством дробления.

Рис. 5. Схема потоков сырья дробильного отделения

Рис. 6. Анимация потоков сырья дробильного отделения

На рисунке 7 отображен процесс поступления сырья в дробильное отделение в виде турных вертушек, сырье из которых поступает в приемочные бункеры участка крупного дробления. Затем осуществляется крупное дробление по заданным параметрам дробилок. С участка крупного дробления сырья по конвейерам поступает на участок среднего дробления и с помощью реверсивных конвейеров сырье поступает в бункеры среднего дробления.

На участке среднего дробления сырье сначала попадает в колосниковые грохоты и разделяется по крупности на два потока: более крупное сырье идет в дробилки среднего дробления, а мелкое в ситовые грохоты, минуя дробилки. Из ситовых грохотов сырье отправляется по конвейерам на участок мелкого дробления. Участок мелкого дробления организован аналогично среднему дробления. За исключением колосниковых грохотов, которые отсутствуют на участке мелкого дробления.

С участка мелкого дробления ситовые грохоты разделяют сырье на два потока. Сырье, которое достигло необходимой крупности, отправляется в бункер обогатительной фабрики, а второй поток сырья – более крупного по конвейеру отправляется на повторное дробление.

Для того, что бы получать корректные результаты при экспериментировании были осуществлены задачи определения реалистичности параметров, для каждого из объектов модели. Для этого были проведены эксперименты, имитирующие как нештатные ситуации, которые могут возникнуть на участках дробления, так и стабильную работу оборудования.

Исходными данными для анализа ДО являются: производительности дробилок, питателей в зависимости от крепости поступающей руды.

Таблица 4. Параметры объектов модели

|

Производительн ости для твердой руды |

Производительность дробилок т / мин |

Производите льность питателя т/мин |

Затраты на дробление 1 т руды (руб.) |

||||

|

ККД1 |

КСД (СН 880) |

КМД (СН 880) |

ККД1 |

КСД (СН 880) |

КМД (СН 880) |

||

|

Мягкая |

82 |

25 |

16 |

85 |

15 |

48 |

75 |

|

Средняя |

68 |

20 |

13 |

57 |

18 |

60 |

90 |

|

Твердая |

53 |

16 |

5 |

28 |

23 |

75 |

225 |

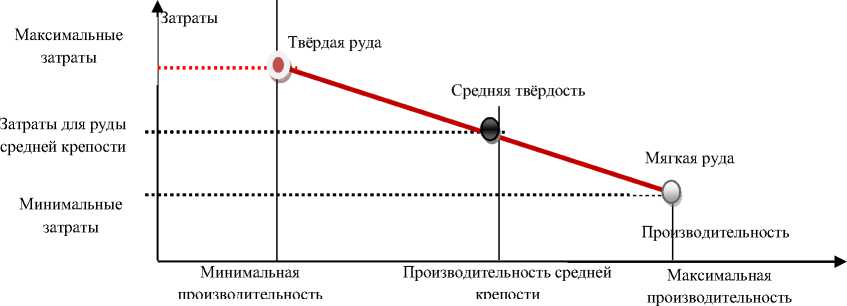

Для разной крепости руды (мягкая, средняя, твёрдая) производительности и затраты удовлетворяют следующим принципам: «Чем меньше крепость руды, тем больше производительность», «Чем меньше крепость руды, тем меньше затраты». На графике ниже представлены эти принципы в графической форме.

Рис. 7. Зависимость затрат от производительности (эта зависимость может быть нелинейной)

Далее была приведена серия экспериментов с варьированием параметров модели, для последующей оценки результатов и сведем полученные результаты в таблицу (см. Таблица 5. Исходные данные и результаты экспериментов) .

Предполагается, что технологический процесс дробления осуществляется в штатной ситуации: оборудование функционирует в штатном режиме, поддерживается условие стабильности уровней заполнения всех бункеров.

Будем считать, что процесс дробления настроен на твёрдость средней руды. Выполним эксперимент (см. Эксперимент № 2.2. Таблица 5) и подсчитаем производительность и затраты для заданной динамики изменения руды. Очевидно, что результат эксперимента должен показать эффективность настройки схемы дробления на среднюю крепость руды. Аналогично проведем эксперименты настраивая процесс дробления на твердость мягкой (см. Эксперимент № 2.3. Таблица 5) и твердой руды (см. Эксперимент № 2.1. Таблица 5) .

Пусть известна динамика изменения крепости руды только средняя и твёрдая: Будем считать, что процесс дробления настроен на среднюю твёрдость. Выполним эксперимент и подсчитаем производительность и затраты для заданной динамики изменения руды. Очевидно, что результат эксперимента должен показать не эффективность настройки схемы дробления на среднюю крепость руды. Это связано с тем, что общая производительность схемы дробления для заданной динамики крепости и затраты будут больше чем для средней руды. Это обстоятельство может проявится в невозможности удержать требуемый уровень руды в бункерах, большим числом рециклов. В результате возможны простои процесса дробления.

Пусть известна динамика изменения крепости руды только мягкая и твёрдая или мягкая и средняя или средняя и твердая. Выполним эксперимент и подсчитаем производительность и затраты для заданной динамики изменения руды (см. Эксперимент № 2.4. Таблица 5, Эксперимент № 2.5. Таблица 5, Эксперимент № 2.6. Таблица 5) .

Пусть известна динамика изменения крепости руды мягкая, средняя и твёрдая. Выполним эксперимент и подсчитаем производительность и затраты для заданной динамики изменения руды. процесса дробления. Предположим, что технологи в контрольных точках измеряют косвенно зрением крепость руды. В случае, если технолог считает, что крепость руды изменилась, он изменяет режим работы схемы дробления (размеры щелей, скорости питателей, что приводит к изменению производительности и затрат согласно таблице выше) . Возможны две ситуации.

Первая, если технолог пришёл к контрольной точке в момент когда крепость руды изменилась и он принял правильное решение. И так на протяжении всего времени технолог точно приходит в нужные моменты и правильно определяет крепость руды и принимает правильное решение. Тогда общая производительность и затраты под управлением технолога не будут отличаться от производительности и затрат без технолога (см. Эксперимент № 2.8. Таблица 5) .

Пусть технолог запаздывает к некоторым контрольным точкам и иногда принимает неправильные решения. Тогда общая производительность и затраты будут отличаться не в лучшую сторону. По результату данного эксперимента определяется общая производительность и затраты (см. Эксперимент № 2.7. Таблица 5) и сравниваются с предыдущим результатом. Очевидно, что квалификация (зрительный опыт и опыт аналитический) существенно сказывается на управлении качества схемы дробления. Снижение потерь за счёт квалификации технолога задача, решение которой приведёт к управляемости стабильности процесса дробления.

Исходные данные и результаты экспериментов представлены в таблице ниже.

В настоящий момент существующая АСУТП обеспечивает непрерывную работу схемы дробления в заданных ограничениях за счет усреднения показателей поступающей руды. На фоне действующего процесса дробления поддерживаемого АСУТП возникают предпосылки к реализации агентной системы управления качеством ДО. В первую очередь, собрав данные в контрольных точках ДО о крепости обрабатываемой руды, проанализировав наблюдения и принимаемые решения экспертов-технологов о возможных изменениях управляющих воздействий, мы сформируем метасоставляющую, которая обеспечит возможность коррекции правил принятия решений. А в последующем возможно частичная замена экспертов, либо полного их исключения из процесса коррекции управления качеством дробления. Также разработанная модель позволит:

-

- производить различные изменения в структуре технологического участка - ДО, анализировать интересующие нас показатели;

-

- решения задач прогнозирования последствий изменения структуры технологического участка;

-

- оценивать устойчивость оборудования на длительном промежутке времени, при непрерывном производстве, тем самым выявлять узкие места производственной линии;

-

- имитировать модернизацию производства, не осуществляя серьезных финансовых затрат;

-

- подготовку квалифицированных экспертов-технологов, используя процесс дробления как натурный тренажёр;

-

- решения задач прогнозирования последствий инновационной деятельности.

Эксперимент №2.1. Производительности для твердой руды

Производительность дробилок т / мин

Производитель ность питателя т/мин

Затраты на дробление 1 т руды (руб.)

ККД1

КСД (СН 880)

КМД (СН 880)

ККД1

КСД (СН 880)

КМД (СН 880)

Мягкая

Средняя

Твердая

53

16

5

28

23

75

225

Таблица 5. Исходные данные и результаты экспериментов

Затраты (руб.)

14 416 935,00

Время (минуты модельного времени)

1 188,53

Переработано (т)

47 520,00

Эксперимент №2.2. Производительности для средней руды

Производительность дробилок т / мин

Производитель ность питателя т/мин

Затраты на дробление 1 т руды (руб.)

ККД1

КСД (СН 880)

КМД (СН 880)

ККД1

КСД (СН 880)

КМД (СН 880)

Мягкая

Средняя

68

20

13

56

18

60

90

Твердая

Затраты (руб.)

7 252 230,00

Время (минуты модельного времени)

940,20

Переработано (т)

47 520,00

Эксперимент №2.3. Производительности для мягкой руды

Производительность дробилок т / мин

Производительность питателя т/мин

Затраты на дробление 1 т руды (руб.)

ККД1

КСД (СН 880)

КМД (СН 880)

ККД1

КСД (СН 880)

КМД (СН 880)

Мягкая

82

25

16

85

15

48

75

Средняя

Твердая

Затраты (руб.)

5 952 729,00

Время (минуты модельного времени)

939,81

Переработано (т)

47 520,00

Эксперимент №2.4. Производительности для твердой и средней руды

Производительность дробилок т / мин

Производительность питателя т/мин

Затраты на дробление 1 т руды (руб.)

ККД1

КСД (СН 880)

КМД (СН 880)

ККД1

КСД (СН 880)

КМД (СН 880)

Мягкая

Средняя

68

20

13

57

18

60

90

Твердая

53

16

5

28

23

75

225

Затраты (руб.)

7 296 210,00

Время (минуты модельного времени)

1 325,43

Переработано (т)

47 520,00

Эксперимент №2.5. Производительност и для твердой и мягкой руды

Производительность дробилок т / мин

Производительность питателя т/мин

Затраты на дробление 1 т руды (руб.)

ККД1

КСД (СН 880)

КМД (СН 880)

ККД1

КСД (СН 880)

КМД (СН 880)

Мягкая

82

25

16

85

15

48

75

Средняя

Твердая

53

16

5

28

23

75

225

Затраты (руб.)

9 709 743,00

Время (минуты модельного времени)

1 102,38

Переработано (т)

47 520,00

Эксперимент №2.6 Производительност и для мягкой и средней руды

Производительность дробилок т / мин

Производительность питателя т/мин

Затраты на дробление 1 т руды (руб.)

ККД1

КСД (СН 880)

КМД (СН 880)

ККД1

КСД (СН 880)

КМД (СН 880)

Мягкая

82

25

16

85

15

48

75

Средняя

68

20

13

57

18

60

90

Твердая

Затраты (руб.)

6 410 760,00

Время (минуты модельного времени)

1 093,40

Переработано (т)

47 520,00

Эксперимент №2.7 Управление производительностя ми инженером

Производительность дробилок т / мин

Производительнос ть питателя т/мин

Затраты на дробление 1 т руды (руб.)

ККД1

КСД (СН 880)

КМД (СН 880)

ККД1

КСД (СН 880)

КМД (СН 880)

Мягкая

15

48

75

Средняя

18

60

90

Твердая

23

75

225

Затраты (руб.)

11 927 436,00

Время (минуты модельного времени)

1 146,39

Переработано (т)

47 520,00

Эксперимент №2.8

Производительность дробилок т / мин

Производительнос ть питателя т/мин

Затраты на дробление 1 т руды (руб.)

ККД1

КСД (СН 880)

КМД (СН 880)

ККД1

КСД (СН 880)

КМД (СН 880)

Мягкая

82

25

16

85

15

48

75

Средняя

68

20

13

57

18

60

90

Твердая

53

16

5

28

23

75

225

Затраты (руб.)

15 860 484,00

Время (минуты модельного времени)

1 118,73

Переработано (т)

47 520,00

Заключение

Результаты моделирования позволили аргументировать выдвинутые гипотезы о состоятельности системы управления качеством процесса обогащения, ядром которой является многоагентная имитационно-событийная модель управления в режиме реального времени. Инновационность идеи состоит в том, что реализуемая система управления качеством процесса обогащения позволит:

-

- производить различные изменения в структуре технологического участка – ДО,

анализировать интересующие нас показатели;

-

- осуществлять решения задач прогнозирования последствий изменения структуры

технологического участка;

-

- оценивать устойчивость оборудования на длительном промежутке времени, при непрерывном производстве, тем самым выявлять узкие места производственной линии;

-

- имитировать модернизацию производства, не осуществляя серьезных финансовых затрат;

-

- организовывать подготовку квалифицированных экспертов-технологов, используя процесс дробления как натурный тренажёр.

Список литературы Многоагентное имитационно-событийное моделирование управления качеством дискретно-непрерывных технологических процессов: проблемы, концепция, задачи, методы

- Алексеев Н.С. Теория управления «Эпохи без закономерностей» // Менеджмент в России и за рубежом, 2000, №3.

- Иберт Д. Взаимодействующие системы в развитии. - М.: Мир, 1968.

- Большой Российский Энциклопедический Словарь. - М: Дрофа, 2009.

- Бык Ф.Л., Китушин В.Г. Понятийные аспекты новой парадигмы управления (статья).

- Кун Т. Структура научных революций. - М.: Прогресс, 1977.

- EDN: SBGDTL