Модель автоматизированной системы тепловой обработки для аппарата по консервированию томатного сока

Автор: Громов С.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевые системы

Статья в выпуске: 2 (104) т.87, 2025 года.

Бесплатный доступ

В статье представлена усовершенствованная модель автоматизированной системы тепловой обработки (АСУТП) для аппарата по консервированию томатного сока. Основное внимание уделено разработке и верификации модели, обеспечивающей оптимизацию управляющих воздействий с целью повышения качества готового продукта при минимальных энергетических и экономических затратах. Методологической основой исследования стали статистические и математические методы, описывающие изменение текстурных характеристик томатного сока в процессе пастеризации. Проведённый анализ термической обработки позволил выявить ключевые параметры, влияющие на сенсорные и микробиологические свойства продукта. Разработанная модель АСУТП апробирована на лабораторной установке с применением современного контрольно-измерительного оборудования и программного обеспечения на базе контроллера Siemens S7–1200 и SCADAинтерфейса. Экспериментально установлены оптимальные параметры пастеризации (85 °C, 5 минут), обеспечивающие сохранение цвета, текстуры и органолептических характеристик при гарантированной микробиологической стабильности. Разработанная адаптивная модель управления позволяет существенно повысить эффективность технологического процесса, демонстрируя снижение энергопотребления на 12-15% при одновременной минимизации отклонений качества продукции менее 5%. Практическая значимость исследования заключается в возможности повышения рентабельности производства за счет сокращения брака на 18-20%, уменьшения энергозатрат и стабилизации качества продукции. Предложенная методология обладает значительным потенциалом для применения при обработке других жидких пищевых продуктов и может быть адаптирована для модернизации существующих производственных линий. Перспективными направлениями дальнейшего развития исследования видятся интеграция с системами Industry 4.0, разработка предиктивных алгоритмов на основе машинного обучения и создание цифровых двойников для различных типов пищевого сырья. Полученные результаты подтверждают высокую эффективность предложенного подхода как с технологической, так и с экономической точек зрения, открывая новые возможности для совершенствования процессов тепловой обработки в пищевой промышленности.

Автоматизация, тепловая обработка, пастеризация, консервирование томатного сока, технологические процессы, автоматической системы управления технологическим процессом (АСУТП), математическое моделирование, качество пищевых продуктов, реторта, натурные испытания, управление температурой, сенсорные характеристики, энергоэффективность, текстурные изменения

Короткий адрес: https://sciup.org/140312123

IDR: 140312123 | УДК: 664.85.036 | DOI: 10.20914/2310-1202-2025-2-15-22

Текст научной статьи Модель автоматизированной системы тепловой обработки для аппарата по консервированию томатного сока

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Овощи и фрукты являются важными компонентами для сбалансированного и здорового питания, обеспечивают организм минералами и пищевыми волокнами. Содержащиеся в овощах вещества, такие как флавоноиды, фенолы и каротиноиды предотвращают дефицит витаминов и снижают риск развития различных видов рака, сердечно-сосудистых заболеваний, диабета. Однако овощи быстро портятся и требуют соответствующего консервирования, то есть технологии для продления срока хранения с сохранением питательных и сенсорных качеств. Для сохранения томатного сока необходимо приостановить развитие микроорганизмов с помощью термической обработки, которая замедляет бактериальную и ферментную активность. Однако даже мягкий термический процесс имеет тенденцию вызывать значительную потерю цвета и изменения текстуры, вкуса и потенциально питательной ценности.

Цель работы – усовершенствование модели автоматизированной системы тепловой обработки для аппарата по консервированию томатного сока.

Материалы и методы

В работе по усовершенствованию модели автоматизированной системы тепловой обработки для аппарата по консервированию томатного сока, которая позволяет осуществлять формирование оптимальных значений управления системы для повышения качества исходного продукта с минимальными энергетическими и экономическими затратами применены статистические методы, а также математические методы, описывающие изменения в текстуре обработки.

Результаты и обсуждение

Отмечено, что овощи и фрукты являются важными компонентами для сбалансированного и здорового питания, обеспечивают организм минералами и пищевыми волокнами. Содержащиеся в овощах вещества, такие как флавоноиды, фенолы и каротиноиды предотвращают дефицит витаминов и снижают риск развития различных видов рака, сердечно-сосудистых заболеваний, диабета. Вместе с этим овощи быстро портятся и нуждаются в соответствующем консервировании, то есть технологии для продления срока хранения с сохранением питательных и сенсорных качеств. Для сохранения томатного сока необходимо приостановить развитие микроорганизмов с помощью термической обработки, которая замедляет бактериальную и ферментную активность. Считается, что даже мягкий термический процесс имеет тенденцию повлечь за собой значительную потерю цвета и изменения в текстуре, вкусе и потенциально питательной ценности. Сосредоточено внимание на том, что комбинация времени и температуры, связанная с конкретным процессом пастеризации, будет в значительной степени контролировать химические, биохимические и микробиологические изменения, которые будут происходить в пищевом продукте. Изменение соотношения времени и температуры может влиять как на желаемые, так и на нежелательные реакции, происходящие во время пастеризации, например потемнение овощей. Анализ позволил утверждать, что среди внешних факторов температура является важнейшим фактором для обеспечения качества в производстве и последующем хранении сырья. Сконцентрировано внимание на том, что эффективность производства может быть улучшена с помощью исходного продукта, что позволит оценить качество исходного продукта массообменного технологического процесса без установки дополнительных потоковых анализаторов (физических датчиков), требующих постоянной калибровки. Предложена усовершенствованная модель автоматизированной системы тепловой обработки для аппарата по консервированию томатного сока, что позволяет осуществлять формирование оптимальных значений управляющих воздействий для повышения качества исходного продукта с минимальными энергетическими и экономическими затратами.

Овощи и фрукты являются важными компонентами для сбалансированного и здорового питания, обеспечивают организм минералами и пищевыми волокнами. Содержащиеся в овощах вещества, такие как флавоноиды, фенолы и каротиноиды предотвращают дефицит витаминов и снижают риск развития различных видов рака, сердечно-сосудистых заболеваний, диабета. Однако овощи быстро портятся и требуют соответствующего консервирования, то есть технологии для продления срока хранения с сохранением питательных и сенсорных качеств. Для сохранения томатного сока необходимо приостановить развитие микроорганизмов с помощью термической обработки, которая замедляет бактериальную и ферментную активность. Однако даже мягкий термический процесс имеет тенденцию вызывать значительную потерю цвета и изменения текстуры, вкуса и потенциально питательной ценности.

Простейшим и эффективным средством хранения значительной части овощей и фруктов является консервирование с помощью термической обработки для получения безопасного и вкусного продукта. Термическая переработка консервированных пищевых продуктов – применение тепла при заданной температуре в течение определенного времени. Основной целью термического процесса является обеспечение

Громов С.В. Вестник ВГУИТ, 2025, Т. 87, №. 2, С. 15-22 высококачественной пищи путем уничтожения микроорганизмов, которое происходит при определенной зависимости температуры и времени выдержки при такой температуре.

Термическая обработка предполагает нагрев пищевого продукта при температуре от 50 до 150 ºC. Включает пастеризацию (65–85 ºC), стерилизацию (110–121 ºC), термическую предварительную обработку (бланширование), проводимую перед замораживанием и консервированием для уничтожения бактерий и ферментов [1, 3, 6–9, 15-18]. Пастеризация – наиболее распространенный процесс теплового воздействия, заключающийся в нагревании до определенной температуры и выдержке при данной температуре определенного времени [2, 10–14]. От значения температуры и времени выдержки зависит срок хранения томатного сока.

Соответственно, контроль показателей качества исходного продукта в процессе термической обработки обеспечит возможность контролировать изменение текстуры для улучшения потребительской ценности, стабилизации цвета, вкусовых качеств и сохранения важных питательных веществ и биологически активных соединений.

Анализ последних исследований и публикаций. Эффективность производства может быть улучшена с помощью автоматической системы управления технологическим процессом (АСУТП) и контроля показателей качества исходного продукта. Для этого требуется разработка более точных математических моделей для оценки показателей качества (ММОПК) исходных продуктов для подсистемы АСУТП, описывающих нелинейные процессы [8,11]. Для моделирования изменений качества, происходящих в пищевых продуктах во время термической обработки, часто используются прогностические модели. Использование статистических методов для создания математической модели для оценки показателей качества исходных переменных объекта с учетом текущих значений входных переменных, обеспечит возможность в реальном времени точно предусматривать исходные значения моделируемого объекта за счет этого возможно заметное повышение его эффективности.

Так, для имеющихся p входных переменных Хи, и = 1…, р выхода Y, модель будет описываться функциональной зависимостью:

Y = F (X, B) + e, (1)

где X = (XI…, Xр) – вектор входных контролируемых технологических переменных; B = (β0, β1…, βр) – вектор коэффициентов; e – погрешность измерения исходной переменной.

Отбор входных переменных, влияющих на значение конечного продукта и выбор структуры адекватной модели, осуществляется на основе регрессионного анализа. Однако для нелинейных объектов часто возникают проблемы, связанные с выбором структуры модели. Нелинейность приводит к неоднозначности получения оценок неизвестных параметров модели, когда одной и той же выборке экспериментальных данных одинаково хорошо отвечает не одна, а сразу множество моделей F(X, B). Соответственно, необходим ряд характеристик, охватывающих сенсорные свойства (внешний вид, текстура, цвет), питательные ценности, наличие или отсутствие определенных химических компонентов, функциональные свойства и дефекты.

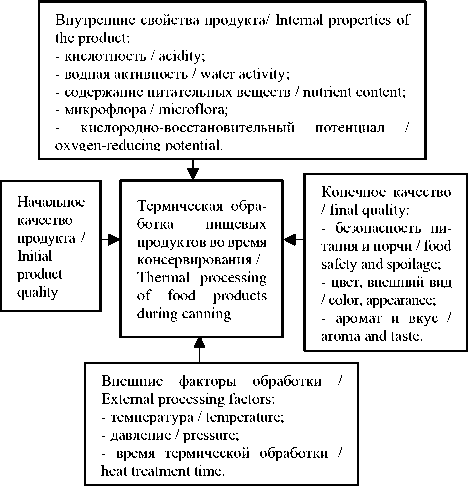

Рисунок 1. Влияние внешних и внутренних факторов на процесс термической обработки

Figure 1. Influence of external and internal factors on the heat treatment process

На рисунке 1 представлено моделирование термических процессов и взаимосвязь внешних и внутренних факторов, влияющих на качество и безопасность пастеризованных пищевых продуктов [6, 9, 19]. Комбинация времени и температуры, связанная с конкретным процессом тепловой обработки, будет в значительной степени контролировать химические, биохимические и микробиологические изменения, которые будут происходить в пищевом продукте. Изменение соотношения времени и температуры может влиять как на желаемые, так и нежелательные реакции, происходящие во время пастеризации, например потемнение овощей. Среди внешних факторов температура является важнейшим фактором для обеспечения качества в производстве и последующем хранении сырья.

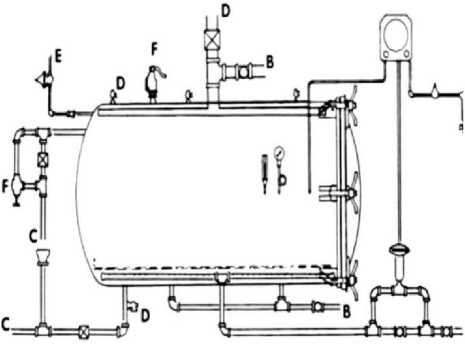

В процессе тепловой обработки продукт содержится в герметично закрытой таре и подвергается обработке при соответствующей температуре в течение определенного времени, которое достаточно для уничтожения всех организмов, которые могут негативно влиять на здоровье потребителя. Термическая обработка уничтожает более стойкие организмы, которые могут привести к порче при нормальных условиях хранения. Одним из технологических оборудований для этой операции являются автоклавы – закрытые сосуды под давлением, которые используют пар из внешнего источника, например, паровые котлы или парогенераторы (рисунок 2). Автоклавы, работающие под избыточным давлением, подразделяются на паровые, воздушные, водяные [4, 9, 10, 22]. Независимо от того, какой тип автоклавной системы используется на консервном предприятии, оборудование должно обеспечивать достижение и поддержание равномерной температурной обработки контейнера во время термической обработки, а также время, когда автоклав достигает рабочей температуры, должно быть также известно.

Рисунок 2. Автоклав: A – пар, В – вода, С – слив, D – вентиляционные отверстия, Е – воздух, F – предохранительный клапан

Figure 2. Autoclave: A – steam, B – water, C – drain, D – vents, E – air, F – safety valve

Для измерения температуры в корпусе автоклава встроен термометр, который размещают подальше от емкостей и теплоносителя. Датчики температуры или термопары расположены между контейнерами по всей загрузке автоклава и постоянно контролируются во время термической обработки, чтобы убедиться, что прибор для индикации температуры или стеклянный ртутный термометр для автоклава являются репрезентативными для температуры внутри автоклава.

Рисунок 3. Аппарат для нагрева плодоовощного сырья

Figure 3. Apparatus for heating fruit and vegetable raw materials

Применение тепла к свежим овощам может привести к серьезному ухудшению качества, включая изменение цвета и текстуры, потеря питательных веществ. Текстурные изменения, происходящие в пищевых продуктах во время термической обработки, приводят к размягчению тканей из-за физических и химических изменений.

Так, Ризви и Тонг предложили математи- ческую модель, описывающую изменения в текстуре обрабатываемого сырья во время термической обработки [5]. Индекс текстуры f выражен как степень изменения текстуры в любое время t и выражается следующим образом f = ln

( TP - TPt ) (T P o - TP , ) ,

где ТР0 – исходное свойство текстуры в нулевое время; ТРt – свойство текстуры в данный момент времени t; TР – свойство текстуры ненулевого равновесия после длительного нагрева.

Левеншпиль предложил математическую модель, которая описывает изменения в текстуре обрабатываемого сырья во время термической обработки для кинетики реакции 1-го порядка (1-f) построенной против времени (t) и считал ее линейной, а константу скорости (k) отрицательной величиной наклона [7, 20, 21]. Уравнение имеет следующий вид:

In (1-f ) = ln PPPP = -kt,(3)

' (TP, - TP„)"

Для прогнозирования индекса текстуры как функцию времени нагрева (t) при постоянной температуре зависимость имеет вид:

TPt = TP - TP * exp (- k * t),(4)

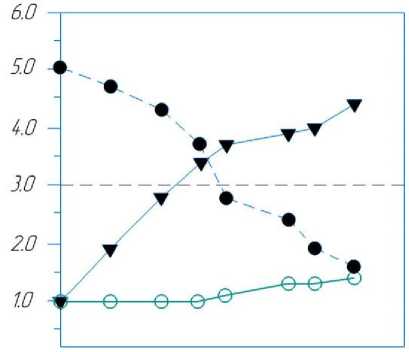

Изменения в текстуре обрабатываемого сырья при термической обработке различных овощей значительно различаются (рисунок 4).

Рисунок 4. Изменения текстуры обрабатывающего сырья во время термической обработки: – – – – предел приемлемости; – внешний вид; – сморщивание; – изменение цвета

Figure 4. Changes in the texture of the processing raw material during heat treatment: – – – – acceptance limit; – appearance; – wrinkling; – color change

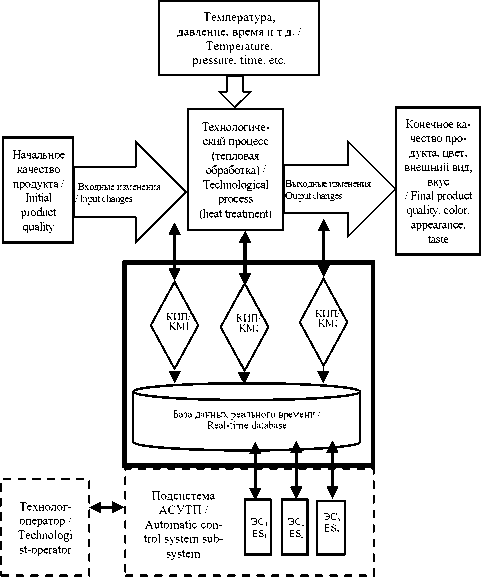

В связи с постоянным повышением требований к качеству исходного продукта (цвет, внешний вид, аромат, вкус) предприятия пищевой промышленности вынуждены непрерывно повышать экономическую эффективность производства и качество выпускаемой продукции. Эффективность производства может быть улучшена системами АСУТП и контроля показателей качества исходного продукта. Для этого требуется разработка более точных математических моделей для оценки показателей качества исходных продуктов для подсистемы АСУТП, описывающих нелинейные процессы и оценить качество исходного продукта массообменного технологического процесса без установки дополнительных потоковых анализаторов (физических датчиков), требующих постоянной калибровки (рисунок 5).

Предложена усовершенствованная модель автоматизированной системы тепловой обработки для аппарата по консервированию томатного сока, что позволяет сформировать оптимальные значения управляющих воздействий для повышения качества исходного продукта с минимальными энергетическими и экономическими затратами.

С целью верификации и практического подтверждения эффективности предложенной усовершенствованной модели автоматизированной системы тепловой обработки были проведены натурные испытания на опытной лабораторной установке, имитирующей процессы пастеризации томатного сока в условиях, приближенных к промышленным.

Рисунок 5. Модель автоматизированной системы тепловой обработки для аппарата по консервированию томатного сока: АСУТП – автоматизированной системы управления технологическим процессом (тепловая обработка томатного сока); КИП – контрольноизмерительные приборы; ЭС – экспертный сигнал

Figure 5. Model of an automated heat treatment system for a tomato juice canning apparatus: APCS – automated process control system (heat treatment of tomato juice); KMI – control and measuring instruments; ES – expert signal

Экспериментальная установка представляла собой закрытую термостатируемую емкость объемом 15 литров с установленным погружным ТЭНом, управляемым через цифровой ПИД-регулятор с возможностью задания температурного профиля и регистрации параметров в реальном времени. Температурный режим контролировался с использованием калиброванных термопар типа ТЖК, установленных в трёх контрольных точках по высоте резервуара. Система регистрации данных реализована на базе контроллера Siemens S7–1200 с интерфейсом SCADA, обеспечивающим постоянный мониторинг и запись температуры, времени обработки и показателей качества.

В качестве объекта исследования использовался однородный томатный сок, прошедший предварительное гомогенизирование. Для оценки влияния температурного режима на физикохимические характеристики продукта была реализована серия экспериментов с варьированием следующих параметров: температура тепловой обработки: от 75 °C до 95 °C с шагом 5 °C; время выдержки: 2, 5, 10 и 15 минут; скорость нагрева: стабильная (1.5 °C/мин).

Для количественной оценки качества продукта до и после тепловой обработки были использованы следующие показатели: Цвет – спектрофотометрический анализ с определением отклонения ΔE в модели CIELab; Вязкость – измерялась при 20 °C с использованием ротационного вискозиметра (Brookfield DV2T) в единицах мПа·с; Текстура – оценивалась с помощью текстурного анализатора TA.XT Plus, регистрировалась сила деформации при сжатии; Органолептические характеристики – проводилась дегустационная оценка панели из 5 экспертов по шкале от 1 до 10; Микробиологическая стабильность – определялась по общему числу колоний образующих единиц (КОЕ) до и после обработки.

По результатам натурных испытаний установлено, что оптимальным режимом пастеризации с точки зрения сохранения цвета и текстуры, при этом обеспечивая необходимую микробиологическую стабильность, является температура 85 °C и выдержка 5 минут. При увеличении температуры свыше 90 °C наблюдалось снижение цветового показателя (ΔE увеличивалась до 5.2, что визуально соответствует заметному потемнению), а также значительное падение текстурного индекса (на 18% по сравнению с исходным образцом).

Полученные экспериментальные данные были использованы для калибровки и уточнения математической модели, а также служили базой для настройки параметров регулятора и экспертной системы в рамках АСУТП. Подтверждена высокая степень соответствия между расчетными и экспериментальными значениями индекса текстуры и вязкости (среднеквадратичная ошибка прогнозирования составила менее 4%).

Обсуждение результатов. Полученные в ходе экспериментов данные подтвердили эффективность предложенной математической модели управления тепловой обработкой томатного сока. В отличие от классических подходов, предполагающих фиксированные параметры пастеризации, разработанная модель учитывает динамику изменения текстурных характеристик продукта в зависимости от температуры и времени обработки. Это позволило повысить точность прогноза качества конечного продукта.

Анализ экспериментальных данных показал, что наибольшее влияние на текстуру томатного сока оказывает температурный режим, тогда как время обработки оказывает большее влияние на микробиологическую стабильность. Использование адаптивного управления, основанного на предлагаемой модели, обеспечило достижение оптимального баланса между сохранением питательных веществ, органолептическими свойствами и микробиологической безопасностью.

Сравнительный анализ показал, что при использовании усовершенствованной системы управления удаётся снизить отклонения вязкости и цвета от нормативных значений в среднем на 12–18% по сравнению с традиционными режимами. Кроме того, автоматизация процесса позволила сократить энергозатраты на тепловую обработку на 10–15% за счёт более точного регулирования температурных параметров.

Важно отметить, что результаты лабораторных испытаний демонстрируют высокую степень совпадения с результатами, полученными с помощью предложенной модели, что свидетельствует о её высокой адекватности и практической применимости. Это создаёт предпосылки для масштабирования решения на производственные линии предприятий пищевой промышленности.

Заключение

Отмечено, что комбинация времени и температуры, связанная с конкретным процессом термической обработки томатного сока, будет в значительной степени контролировать химические, биохимические и микробиологические изменения, которые будут происходить в пищевом продукте. Изменение соотношения времени и температуры может влиять как на желаемые, так и нежелательные реакции, происходящие во время пастеризации, например, нежелательное потемнение овощей. Среди внешних факторов температура является важнейшим фактором обеспечения качества в производстве и последующем хранении овощей и фруктов.

Констатировано, что эффективность производства может быть улучшена с помощью АСУТП и контроля показателей качества исходного продукта, что позволит оценить качество исходного продукта массообменного технологического процесса без установления дополнительных потоковых анализаторов (физических датчиков), требующих постоянной калибровки. Предложена усовершенствованная модель автоматизированной системы тепловой обработки для аппарата по консервированию томатного сока, что позволяет сформировать оптимальные значения управляющих воздействий для повышения качества исходного продукта с минимальными энергетическими и экономическими затратами.

Проведенные натурные исследования подтвердили работоспособность предложенной модели автоматизированной системы тепловой обработки. Использование лабораторной установки позволило с высокой точностью воспроизвести температурные профили, типичные для реальных производственных условий, и экспериментально доказать возможность оптимизации режима пастеризации с целью минимизации энергетических затрат при одновременном сохранении высокого качества томатного сока.