Модели организации производства для обеспечения качества процессов повышения устойчивости производственной инфраструктуры

Автор: Туманов А.Ю.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 т.27, 2025 года.

Бесплатный доступ

Постановка задачи (актуальность работы). Совокупность факторов производства, а также наличие внешних воздействий на производственную структуру и возможность экологических последствий на окружающую среду от этих воздействий определяет необходимость совершенствования моделей организации производства. Целью работы является разработка моделей организации производства для обеспечения качества процессов повышения устойчивости производственной инфраструктуры. Используемые методы. Методы организации производства, исследования операций, управления качеством, методы бережливого производства, методы системной динамики, процессный подход. Гипотеза исследования: достижение высоких значений уровня организации производства для обеспечения качества процессов повышения устойчивости производственной инфраструктуры обеспечивается рационализацией и оптимизацией размещения оборудования с учетом воздействия внешних факторов среды, и интенсификацией использования цифровых производственных технологий в концепции «Индустрии 4.0» и методов бережливого производства. В ходе работы были получены следующие научные результаты: разработана базовая процессная модель организации производства для обеспечения качества процессов повышения устойчивости производственной инфраструктуры. Разработана процессная модель рационального размещения оборудования для организации мелкосерийного производства в концепции Индустрии 4.0 для решения задач обеспечения качества процессов повышения устойчивости производственной инфраструктуры. Разработана математическая модель многокритериальной задачи выбора оборудования на основе критерия результативности организации производства для обеспечения качества процессов устойчивости функционирования объектов производств в условиях негативных воздействий факторов среды.

Модель, организация производства, обеспечение качества, инфраструктура, процессы, устойчивость, факторы внешней среды

Короткий адрес: https://sciup.org/148330941

IDR: 148330941 | УДК: 658.5 | DOI: 10.37313/1990-5378-2025-27-1-32-41

Текст научной статьи Модели организации производства для обеспечения качества процессов повышения устойчивости производственной инфраструктуры

Организация производства на предприятиях охватывает комплекс задач самого разнообразного характера, ключевой из которых является выбор и обоснование производственной структуры предприятия. Основным путем повышения уровня организации производства для обеспечения качества производственных процессов, в том числе приборостроительных производств, для которых характерна сложность производства, широта номенклатуры изделий и деталей в сочетании с разнообразием применяемых технологических процессов на предприятиях полного цикла (литье; ковка; горячая и холодная штамповка; механическая обработка; термическая, химическая, электрохимическая обработка; нанесение гальванических покрытий; сварка; электромонтажные работы и др.) является интенсификация использования цифровых производственных технологий, методов бережливого производства, надежного автоматизированного контроля качества, гибкого управления цепочками поставок. Особенную значимость вопросов повышения уровня организации производства в последние годы определяет возможность воздействия внешних факторов среды на производственную структуру, так и возможность экологических последствий на окружающую среду от этих воздействий. Совокупность вышеуказанных факторов определяет необходимость совершенствования моделей организации производства для обеспечения качества процессов повышения устойчивости производственной инфраструктуры в условиях воздействий внеших фактроов среды. Под качеством понимается соответствие совокупности присущих характеристик объекта требованиям [1, 2], в соответсвии с которыми должны учитываться факторы, которые влияют на устойчивость организации. Это могут такие внешние факторы как правовые, технологические и экономические и другие условия. Вместе с тем известные решен ия по организации производства не в полной мере

учитывают специфику объектов и требований к оценке и прогнозированию устойчивости функционирования организаций в условиях таких воздействий, установленных в нормативных документах [3, 4], а также необходимость формирования решений о выборе необходимых ресурсов.

Объектом исследования является производственная инфраструктура и ее элементы. Предметом исследования является моделирование организации мелкосерийного производства для обеспечения качества процессов повышения устойчивости производственной инфраструктуры в условиях воздействий внеших факторов среды.

Гипотеза исследования: достижение высоких значений уровня организации производства для обеспечения качества процессов повышения устойчивости производственной инфраструктуры обеспечивается рационализацией и оптимизацией размещения оборудования с учетом воздействия внешних факторов среды, и интенсификацией использования цифровых производственных технологий в концепции «Индустрии 4.0» и методов бережливого производства.

Целью работы разработка моделей организации производства для обеспечения качества процессов повышения устойчивости производственной инфраструктуры. Для этого должны быть решены следующие задачи:

провести анализ требований и наличия формализованных способов и процессов повышения устойчивости объектов производственнной инфраструктуры в научной литературе и нормативных документах;

рассмотреть возможность применения процессного подхода к моделированию организации производства и на его основе провести формализацию процессной модели организации производства верхнего уровня методами динамического имитационного моделирования в нотации Systems Dynamics;

разработать базовую процессную имитационную модель рационального размещения оборудования для организации мелкосерийного производства для решения задач обеспечения устойчивости в условиях воздействия отрицательных внешних факторов среды;

разработать математическую модель многокритериальной задачи выбора оборудования в условиях ограничений по устойчивости функционирования объекта в условиях негативных воздействий факторов среды.

2. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА, УСТОЙЧИВОСТЬ И КАЧЕСТВО ПРОЦЕССОВ

Нормативные документы, связанные с организацией производства продукции и услуг устанавливают ряд требований к разработчику продукции и процессов. Так в ГОСТе Р 15.301-2016 разработчику продукции и процессов предлагается особое внимание необходимо обращать на основе исходных требований заказчика на обеспечение следующих требований: безопасности; ресурсосбережения; устойчивости к внешним воздействиям.

Принципы бережливого производства, установленные в ГОСТ Р 56020—2020 содержат требования по устойчивости технических объектов. Построение потоков создания ценности для потребителя и сокращение потерь следует рассматривать совместно с рисками возникновения опасных ситуаций. Согласно документу, увеличение скорости потока и сокращение потерь не должны приводить к снижению требуемого уровня технической, экономической, социальной. экологической и других видов безопасности. Организация производства должна быть спланировано таким образом, чтобы обеспечить встроенное качество.

Организация производства начинается с организации и выстраиваниия структуры производственных систем — производственной инфраструктуры.

В состав инфраструктуры в соответствие с [2, 17] входят здания и связанные с ними инженерные сети и системы, оборудование, включая технические и программные средства; транспортные ресурсы; информационные и коммуникационные технологии.

Производственная инфраструктура как часть производственной системы, благодаря саморегулированию, может в определенных пределах приспособиться к внешним изменениям среды. Благодаря этому свойству инфрасруктура сохраняет свою устойчивость. Если в результате внешнего воздействия из производственного процесса будет изъято критическое количество оборудования, то возникнут значительные проблемы с сохранением запланированного уровня производства.

Основные пути совершенствования производственной инфраструктуры предложены в [5]. Требования к инфраструктуре и устойчивость функционирования предприятий при различных воздействиях внешней среды определяется в [3], при этом устойчивость определяется как способность объектов противостоять опасностям, возникающим при воздействиях факторов внешней среды, с целью:

поддержания выпуска продукции в запланированном объеме и номенклатуре;

предотвращения или ограничения угрозы жизни и здоровью персонала, населения и материального ущерба;

восстановления в минимальные сроки утраченных функций объектов.

Рассмотрим пути и способы по повышению устойчивости объекта инфраструктуры промышленного предприятия [3. 17]. C организацией производства сопрягаются способы, связанные с состоянием производственной инфраструктуры, рациональным размещениям объекта (цеха) и оборудования, характеристиками оборудования и защитой оборудования от действия факторов внешней среды.

Таблица 1. Анализ требований и наличия формализованных способов и процессов повышения устойчивости объектов производственнной инфраструктуры, сопряженные с организацией производства и качеством процессов

|

Но мер п/п |

Наименование способов повышения устойчивости объектов производственной инфраструктуры |

ГОСТ Р 15.3012016 система разработки и постановки продукции на производство |

1. ГОСТ Р 22.2.12-2020. Повышение устойчивости функционирования организаций в чрезвычайных ситуациях. |

ГОСТР 560202020 Принципы бережливого поизвод-ства |

ГОСТР 564072023 Бережди-вое производство. Основные инструменты и методы их применения |

ГОСТ Р мэк 61512-12016 Управление серийным производством |

ГОСТ Р ИСО 9001 - 2015. Системы менеджмента качества Требования. |

|

1 |

Рациональное размещение объектов и оборудования относительно источников опасности |

- |

+ |

+ - |

+- |

- |

- |

|

2 |

Разделение (структурнофункциональное и физическое) |

- |

+ |

+ - |

+- |

- |

- |

|

3 |

Повышение качественнных показателей оборудования по критерию прочности |

- |

+ |

+ - |

+- |

- |

- |

|

4 |

Ранообразие (конструктивное и физическое |

- |

+ |

+ - |

+- |

- |

- |

|

5 |

Защита оборудования |

- |

+ |

+ - |

+- |

- |

- |

|

6 |

Резервирование (структурное, функциональное временное |

- |

+ |

+ - |

+- |

- |

- |

|

7 |

Дублирование |

- |

+ |

+ - |

+- |

- |

- |

|

8 |

Создание запасов |

- |

+ |

+ - |

+- |

- |

- |

|

9 |

Аварийная остановка оборудования |

- |

+ |

+- |

+- |

- |

- |

Автором проведен анализ необходимости и наличия способов и процессов повышения устойчивости объектов производственнной инфраструктуры в научной литературе и нормативных документах.

В таблице 1 представлены результаты анализа нормативных актов и научных работ.

Знаком «+» показано наличие, а «-» отсутствие требований способов и процессов повышения устойчивости объектов производственнной инфраструктуры в нормативном документе. Несмотря на необходимость требований по устойчивости объектов к внешнему воздействию, вопросы создания моделей и методов организации производства для обеспечения качества процессов повышения устойчивости производственной инфраструктуры рассмотрены явно недосточно. Следовательно, необходимо разработать такие модели организации производства, которые более полно будут учитывать воздействие отрицательных внешних факторов среды для обеспечения качества процессов повышения устойчивости путем выполнения требований по сохранности необходимого оборудования для выпуска продукции.

-

3. МОДЕЛИ И МЕТОДЫ

3.1. Модель организации производства3.1.1 Формализация модели организации производства

Для детального представления и последующей интерпретации реализации требований обеспечения качества процессов организации ппроизводства для повышения устойчивости объектов производственнной инфраструктуры в формализованном виде выполнено моделирование в программе iThink [11]. Программа iThink обеспечивают проведение динамического имитационного моделирования. Ithink используют систему обозначений Systems Dynamics.

В ходе работы проведена формализация процесса организации производства. Предложен «потоковый» подход представления комплексной процессной модели в виде взаимосвязанных процессных и математических моделей, структурирования функции качества и информационных описаний, разложенных по взаимосвязанным уровням.

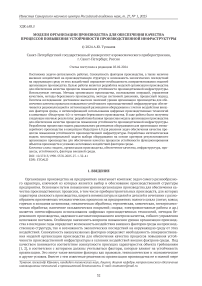

Обозначим модель организации производства верхнего уровня как Mf . Структура модели представлена на рис.1. В программе iThink с учетом характеристик анализируемого процесса представлено в укрупненном виде шести взаимосвязанных фреймов. Каждый фрейм содержит подмодель.

Рис. 1. Модель Mf процесса организации производства верхнего уровня в нотации iThink

Таблица 2. Организация производств приборов и электронной продукции в условиях негативных воздействий

|

Области деятельности |

Основные цели организации производства |

Мероприятия по реализации целей организации производства |

|

1 |

2 |

3 |

|

Изготовление и поставка приборов и электронной продукции потребителям |

Выполнение планов производства по номенклатуре, ассортименту и качеству продукции в требуемые сроки в условиях негативных воздействий |

Разработка и совершенствование методов и моделей организации производства для решения задач пожарной, промышленной и экологической безопасности и устойчивости функционирования производства |

|

Улучшение качества и обеспечение конкурентоспособн ости приборов и электронной продукции |

Обеспечение стабильности выпуска продукции высокого качества, сокращение брака и рекламаций в условиях негативных воздействий и чрезвычайных ситуаций |

Организация подготовки производства, производственных процессов, работы по обеспечению качества продукции |

Таблица 3. Внедрение мелкосерийного производства с учетом концепции «Индустрии 4.0»

|

Стратегия |

Описание |

Мелкосерийное производство |

|

|

технологии |

тенденции |

||

|

Цифровые производственн ые технологии |

Обработка с ЧПУ и 3D-печать обеспечивают скорость, точность и гибкость |

3D печать Инструменты с ЧПУ Быстрая оснастка |

Применение Индустрии 4.0, могут значительно улучшить мелкосерийное производство. Эти технологии позволяют в режиме реального времени вносить коррективы и оптимизировать ПП |

|

Методы бережливого производства [8, 10] |

Такие методы, как производство «точно в срок» (JIT), могут повысить эффективность. |

JIT«точно в срок» |

|

|

Надежный контроль качества |

Обеспечение стабильного качества продукции с помощью автоматизированных систем |

Технологии автоматизации, интегрированные в мелкосерийное производство. Использование роботов и ИИ может снизить трудозатраты, повысить эффективность и обеспечить круглосуточное производство, что является существенным преимуществом для мелкосерийного производства. |

|

|

Гибкое управление цепочками поставок |

Выбор надежных поставщики и повышение эффективности СУЗ |

||

3.1.2 Разработка модели организации производства в условиях отрицательных внешних факторов среды

Первым этапом в модели организации производства является целеполагание. В таблице 1 во втором столбце представлены основные цели организации производства приборов и электронной продукции в условиях негативных воздействий и чрезвычайных ситуаций.

Наибольший интерес с точки зрения разработки моделей и методов организации производства представляет Фрейм 4 «Разработка вариантов организационной концепции и выбор оптимального варианта»

В дальнейшем представим в виде в модельном виде детализированной схемы процесса в нотации iThink [11] и обозначим M4.

Тип производства является одним из основных факторов, влияющих на организацию производства [3]. Разработка варианта организации производства в рамках разрабатываемой модели может быть представлена по типу производства. В рамках исследования предлагается внедрение мелкосерийного производства с учетом концепции «Индустрии 4.0» (табл. 3).

Аддитивные технологии имеют ряд преимуществ:

сокращение времени на разработку технологического процесса и адаптацию под конкретный заказ;

существенное упрощение логистики.

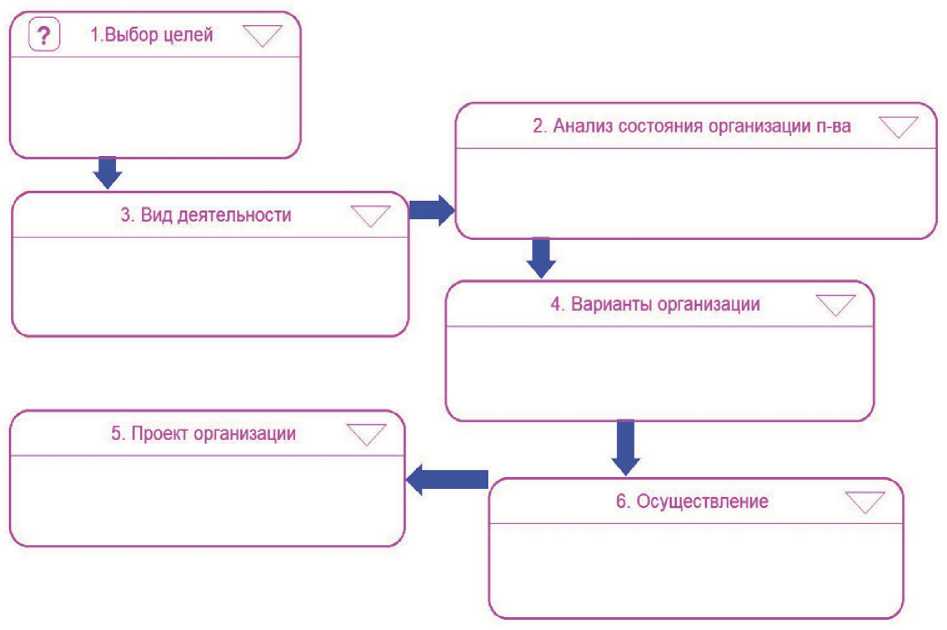

Для формализованного описания, выявления и решения проблем повышения эффективности создана базовая модель организации производства предприятия с мелкосерийным типом производства – М4М.

Базовыми структурами в соответствии с [13] названы функционально-необходимые структуры (ФНС).

С учетом выявленной специфики воздействия отрицательных внешних факторов средымодель построена в виде структуры взаимосвязей основных подпроцессов организации производства с учетом воздействия негативных факторов. Модель обозначим М4Мpf.

Таблица 4. Подпроцессы М4Мро – модели организации размещения оборудования модельного уровня в нотации iThink

|

№ п/п |

Наименование подпроцессов |

Обозначение подпроцесса |

|

1. |

Выбор оборудования из БД |

Vo |

|

2. |

Выбор конструкции цеха (многоэтажный, ангарный) . |

Vk |

|

3. |

Выбор типа производства; |

Tp |

|

4. |

Создание начального варианта размещения оборудования |

2DM3 |

|

5. |

Задание ограничений из БД ограничений; |

Oi |

|

6. |

Выбор критериев для расчета параметров модели из БД критериев; |

Vkr |

|

7. |

Расчет показателей по критериям, выбранным для оценки; |

RAS |

|

8. |

Корректировка варианта размещения оборудования с учетом ограничений |

KORR |

|

9. |

Создание трехмерной 3D модели защищаемого оборудования |

3DM3 |

|

10. |

Сохранение проекта в БД проектов |

SAVEpr |

S11

S9

S10

Рис. 2. Базовая процессная модель размещения оборудования в нотации iThink модельно-го уровня (М4Мро)

В качестве примера приведен один из элементов комплексной модели организации производства –– модель рационального размещения оборудования для организации мелкосерийного производства (М4Мро) Для формализации модели М4Мро в таблице 4 даны обозначения подпроцессов модели размещения оборудования для модельного уровня iThink.

Модель М4Мро представлена на рис. 2. В такой компоновке подпроцессов модели размещения оборудования модельного уровня в нотации iThink заложены широкие возможности и улучшения качества процессов организации производства и ликвидации несоответствий в случае нерационального размещения оборудования и объемно-планировочных решений цеха.

3.1.3 Математическое моделирование процесса выбора оборудования

Подпроцессы 5,6 и 7 (Задание ограничений из БД ограничений; Выбор критериев для расчета параметров модели из БД критериев; Расчеты показателей по критериям, выбранным для оценки) соответствуют математическому описанию модели организации рационального размещения оборудования. Ниже представлена символьная математическая модель многокритериальной задачи выбора оборудования приборостроительных производств.

При организации производства могут быть предъявлены различные требования к закупаемому по проекту оборудованию. В качестве требований выступают определенные характеристики и ограничения по безопасности – устойчивость производственной структуры и оборудования к действию внешних факторов, наличие защитных ограждений и т.д.

В общем виде, разработанная математическая модель многокритериальной задачи выбора оборудования выглядит следующим образом, представленном в формуле вида:

F (x) = a1 • x1 - a2 • x2 ^ max x=E a i=1

x 2 = b

n

Z J 0 (1)

i =

J b > 0

a1 + a2 = 1; 0 < a1 < 1; 0 < a2 < 1

i = 1... n ;j' = 1... m ;

m e N ; a ., e N ; n e N ; b . e N

i где x1 – множество оценок характеристик; x2 – множество оценок стоимости;

i = 1…n – перечень и количество характеристик оборудования;

j = 1…m – перечень для выбора оборудования, m – количество рассматриваемого для выбора оборудования;

аij – балл для i-й характеристики j-го оборудования относительно требований;

bj – бал для стоимости j-го оборудования;

α 1 и α 2 –весовые коэффициенты.

Из формулы 3.1 видно, что критерием выбора лучшего варианта оборудования является достижение целевой функции более высоких значений для более высокой устойчивости оборудования к действию факторов внешней среды, но при минимазации стоимости оборудования по сравнению с альтернативным вариантом, что будет показывать и более высокую результативность организации производства.

Таким образом сформулирован и математически представлен критерий результативности организации производства для обеспечения качества процессов устойчивости функционирования объектов производств в условиях негативных воздействий.

4. РЕЗУЛЬТАТЫ

В ходе работы были получены следующие результаты:

Произведена формализация процессной модели организации производства верхнего уровня методами динамического имитационного моделирования в нотации Systems Dynamics.

Разработана базовая процессная имитационная модель рационального размещения оборудования для организации мелкосерийного производства в концепции Индустрии 4.0 для решения задач обеспечения устойчивости в условиях воздействия внешних факторов среды.

Разработана математическая модель многокритериальной задачи выбора оборудования производственной инфраструктуры для решения задач обеспечения устойчивости в условиях воздействия внешних факторов среды.

5. ОБСУЖДЕНИЕ

Приведенные в статье результаты в необходимой, но недостаточной мере отражают аспекты создания моделей организации производства для обеспечения качества процессов повышения устойчивости производственной инфраструктуры. На основе предложенных базовых моделей и критерия результативности в дальнейшем появляется возможность разработать:

комплексную модель организации производства для обеспечения качества процессов повышения устойчивости производственной инфраструктуры для решения задач промышленной безопасности;

метод организации мелкосерийного производства в целях обеспечения качества процессов повышения противоаварийной устойчивости производственной инфраструктуры для решения задач промышленной безопасности в условиях отрицательных факторов внешней среды.

ЗАКЛЮЧЕНИЕ

Разработаны модели организации производства для обеспечения качества процессов повышения устойчивости производственной инфраструктуры для решения задач промышленной безопасности.

-

1. Для формализованного описания, выявления и решения проблем обеспечения качества предложены базовая модель организации производства предприятия с мелкосерийным типом производства и базовая имитационная процессная модель рационального размещения оборудования в условиях воздействия факторов внешней среды.

-

2. Разработана математическая модель многокритериальной задачи выбора оборудования на

Предложенные модели в отличие от существующих обеспечивают проведение динамического имитационного моделирования, реализованы в виде алгоритмов, имеют блочную структуру, что позволяет задавать в интерактивном режиме характеристики исследуемого процесса повышения устойчивости производственной инфраструктуры к воздействиям факторов среды и оптимизировать устойчивость инфраструктуры за счет более рациональной организации и размещения оборудования.

Кроме того, в предлагаемых моделях учтены особенности организации производства в концепции Индустрии 4.0.

основе критерия результативности организации производства для обеспечения качества процессов устойчивости функционирования объектов производств в условиях негативных воздействий факторов среды. В отличие от существующих модель позволяет выбрать оптимальный вариант оборудования за счет введения в модель множества оценок характеристик оборудования и множества оценок его стоимости. Критерием оптимальности является достижение целевой функции более высоких значений для более высокой устойчивости оборудования к действию факторов внешней среды, как основной характеристики оборудования, но при минимизации стоимости оборудования по сравнению с альтернативным вариантом, что будет показывать и более высокий уровень организации производства и качества процессов повышения устойчивости.