Моделирование движения материальных потоков в центробежно-шнековом смесителе

Автор: Бородулин Д.М., Ратников С.А., Козымаев А.С., Андрюшкова Е.А., Киселев Д.И.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки: Процессы и машины агроинженерных систем

Статья в выпуске: 1, 2015 года.

Бесплатный доступ

В статье представлен математический процесс смешивания дисперсных материалов с использованием корреляционного анализа, на основе которого получены численные значения сглаживающей способности центробежно-шнекового смесителя. Реализация математической модели показала, что на однородность материальных потоков в смесителе большое влияние оказывает организация опережающих потоков в рабочей камере смесителя.

Смешивание дисперсных материалов, центробежно-шнековый смеситель

Короткий адрес: https://sciup.org/14083945

IDR: 14083945 | УДК: 621.929:62-137

Текст научной статьи Моделирование движения материальных потоков в центробежно-шнековом смесителе

Введение. При производстве комбинированных продуктов питания и различных композиционных материалов в пищевой и других отраслях промышленности требуется получать высококачественные смеси с небольшим количеством вносимых добавок. Равномерное распределение частиц компонентов по объему сыпучей массы значительно сложнее, чем получение жидких и пастообразных смесей. Поэтому основной проблемой является создание благоприятных условий для взаимного перемещения частиц сыпучих компонентов относительно друг друга. Кроме этого, часто необходимо учитывать еще ряд факторов, которые создают дополнительные сложности процессу смешивания (например, различие гранулометрических составов и других физико-механических характеристик компонентов смеси). Для решения этой проблемы нами раз- работан эффективный центробежно-шнековый смеситель для получения сыпучих материалов, отвечающий всем требованиям предъявленным со стороны как пищевой, так и ряда других отраслей промышленности.

Цель исследований . Теоретический анализ новой конструкции центробежно-шнекового смесителя на предмет определения рациональных значений коэффициентов, определяющих величину сглаживающей способности смесительного аппарата.

Задачи исследований . Проанализировать схему движения материальных потоков в центробежношнековом смесителе; определить взаимосвязь динамических характеристик смесителя и параметров дискретного дозирования в условиях непрерывного смесеприготовления.

Методы и результаты исследований. Для решения первой поставленной задачи был проведен корреляционный анализ, позволяющий установить зависимость между дисперсиями входного и выходного сигналов. На его основе можно спрогнозировать однородность материального потока на выходе при известных коэффициентах рециркуляции, времени нахождения материала в смесителе и дисперсии входного сигнала [1].

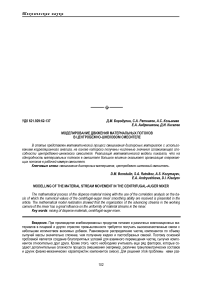

В Кемеровском технологическом институте пищевой промышленности на кафедре технологического проектирования пищевых производств разработан вертикальный центробежно-шнековый смеситель, представленный на рис. 1 (положительное решение на выдачу патента РФ № 201313798 от 13.08.2013 г.).

Рис. 1. Центробежно-шнековый смеситель: 1 – корпус; 2 – крышка; 3 – загрузочный патрубок;

4 – подшипниковый узел; 5 – вал; 6 – усеченный конус; 7 – диск; 8 – перфорированный шнек;

9 – выходной патрубок

Работа смесителя осуществляется следующим образом. Сыпучие компоненты подаются через патрубок 3 на диск 7 вращающегося ротора. Под действием центробежной силы сыпучая масса равномерно «растекается» по диску и переходит на внутреннюю поверхность полого усеченного конуса 6. Таким образом, обеспечивается тонкослойное движение сыпучего материала, что способствует частичному смешиванию компонентов. Продвигаясь по поверхности конуса 6, сыпучая масса достигает его верхней волнообразной кромки. Такая ее конфигурация способствует появлению дополнительного эффекта смешивания в пересекающихся потоках материала по той причине, что общий кольцевидный поток материала сходит с поверхности конуса в разные моменты времени, разделяясь на несколько частей, которые впоследствии пересекаются друг с другом в кольцевом пространстве между ротором и корпусом смесителя. Далее материал ссыпается по внутренней поверхности корпуса 1 к выходному патрубку 9 и попадает на витки перфорированного шнека 9. За счет того, что при вращении вала витки шнека осуществляют подъем материала вверх, проис- ходит его рециркуляция. Часть материала через перфорацию шнека и зазор между ним и патрубком просыпается вниз и выходит из смесителя в виде готовой смеси.

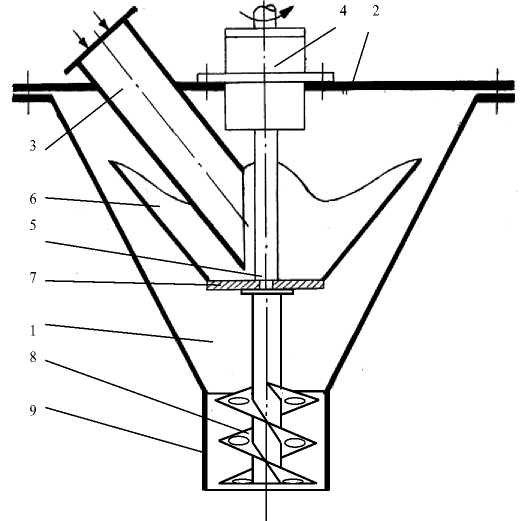

На основе вышеописанной работы центробежно-шнекового смесителя была составлена схема движения материальных потоков внутри его рабочей камеры, представленная на рис. 2. На основе схемы составлена система уравнений, определяющая материальный баланс с учетом того, что материальные потоки считаются случайными стационарными эргодическими функциями:

X1 = xo x2 = x1 • (1 - a)2

_ _ _ , 2 . «2 .

-

* x3 = x2 + a • xi + e • x4

x4 = (1 - Y)2 • x3

xВ = x4 + Y2 • x3

где X 0 – поток материала, поступающего в смеситель; X j – поток материала на J-й стадии смешивания; X B – поток материала, выходящего из смесителя;

-

a , у - коэффициенты опережения (байпаса);

p- коэффициент рециркуляции.

Рис. 2. Схема движения материальных потоков в смесителе

Поскольку потоки материала считаются случайными величинами, то можно использовать следующие свойства случайных величин: дисперсия суммы случайных величин равна сумме дисперсных случайных величин (σ С2 =σ А2 +σ В2 , где С=А+В); дисперсия случайной величины вида (В=к·А) равна (σ В2 =к 2 ·σ А2 ). Таким образом, на основании выражения (1) можно записать систему уравнений:

°2 = °0

„2 = a2 • (1 - a)2

-3 = „2 + a„2 + в2„4

02 = (1 - Y)2 • „2

„В = „4 + Y2 02

где σ j2 – дисперсия потока материала;

σ в2 – дисперсия выходящего потока;

σ 02 – дисперсия входящего потока.

Решая систему (2), используя промежуточные выражения для упрощения итогового результата, получим:

„1 = „0

„2 = „0 • (1 - a)2

„2 = „0(1 - a)2 + a2 • „0 + в2 • „4 = В

.

„4 =

(1 - y)2 • (1 - a)2 + (1 - y)2 • a2 • 02

1 - в2 • (1 - y)2

= А

„В = А + y2 • В

Для сокращения математической записи системы (1-3) введены вспомогательные промежуточные выражения:

[ (1 - У) 2 • (1 - a) 2 + (1 - Y )2 • a 2 ] „2, А = ---------- 5-----5---- —;

1 - в 2 • (1 - y) 2

В = „0(1 - a)2 + a2 • „2 + в2 • „4 .

Таким образом, решение системы (3) с учетом выражений (4) и (5) представляет собой итоговую математическую модель, описывающую движение материальных потоков в центробежно-шнековом смесителе.

^в = А + г •в.

Рассмотрим практическое решение уравнения (6). Для этого в уравнения (4) и (5) подставим, в качестве примера численные значения коэффициентов а = 1/2, р =1/3, y=1/2b результате чего получим:

А=

' (1 - 0,5)2 • (1 - 0,5)2 + (1 - 0,5)2 • 0,52 ' , 1 - 0,3332 • (1 - 0,5)2 ,

= 0,129^ 0;

В = ((1 - 0,5)2 + 0,52 + 0,3332 • 0,129 ) • ^2 = 0,541^2.

Подставив (7) и (8) в (6) получим:

Из уравнения (9) видно, что дисперсия входного потока меньше, чем входного, почти в четыре раза.

Зная отношения дисперсий, можно определить численное значение сглаживающей способности аппарата S, которая показывает, во сколько раз смеситель может сгладить пульсации материальных потоков возникающих от дозировочного оборудования. Чем больше S, тем более однородной по составу будет получаемая смесь. Итак, сглаживающая способность для нашего примера равна:

S=§ bds^- (10)

Полученные численные значения S при различных а , р , у представлены в таблице.

Теоретический эффект сглаживания при различных комбинациях коэффициентов перераспределения материала в смесителе

|

а |

Y |

в |

A |

В |

^ в /^ 0 |

S |

|

0,5 |

0,5 |

0,333 |

0,128564 |

0,514256 |

0,257128 |

3,8759 |

|

0,1 |

0,3 |

0,2 |

0,409833 |

0,116393 |

0,420308 |

2,3792 |

|

0,2 |

0,3 |

0,2 |

0,339861 |

0,213594 |

0,359085 |

2,7848 |

|

0,4 |

0,2 |

0,1 |

0,334944 |

0,403349 |

0,351078 |

2,8483 |

|

0,4 |

0,5 |

0,2 |

0,131313 |

0,405253 |

0,232626 |

4,2987 |

|

0,2 |

0,3 |

0,4 |

0,361545 |

0,257847 |

0,384751 |

2,5990 |

|

0,4 |

0,2 |

0,3 |

0,353141 |

0,431783 |

0,370412 |

2,6996 |

|

0,3 |

0,2 |

0,5 |

0,441905 |

0,410476 |

0,458324 |

2,1818 |

|

0,5 |

0,5 |

0,2 |

0,126263 |

0,505051 |

0,252525 |

3,9600 |

|

0,1 |

0,5 |

0,3 |

0,209719 |

0,118875 |

0,239437 |

4,2294 |

|

0,5 |

0,4 |

0,3 |

0,186027 |

0,516742 |

0,268706 |

3,7215 |

Из таблицы видно, что лучшая сглаживающая способность разработанного аппарата достигается при коэффициентах α=0,4, β=0,2, γ=0,5, а худшая при α=0,3, β=0,5, γ=0,2. Анализ полученных значений показывает, что на величину S оказывают наибольшее влияние коэффициенты опережения α и γ, значения которых должны быть в диапазоне 0,3–0,5. Коэффициент рециркуляции β также существенно влияет на величину сглаживающей способности, однако его чрезмерное увеличение повлечет за собой повышение массы материала в аппарате и увеличение его накопительной способности, что приведет к возрастанию энергозатрат. Поэтому коэффициент β не должен превышать рекомендуемый диапазон 0,2–0,3.

Для решения второй поставленной задачи была рассмотрена проблема взаимосвязи динамических характеристик смесителя и параметров дискретного дозирования в условиях непрерывного смесеприготов-ления. Дискретное дозирование применяется, как правило, для подачи в смеситель компонентов, входящих в состав смеси в малом количестве (1 % или менее).

Известно, что основными динамическими характеристиками непрерывно действующих аппаратов являются накопительная способность, среднее время нахождения материала в аппарате, функция распределения времени пребывания (ФРВП) частиц в нем и др. [4].

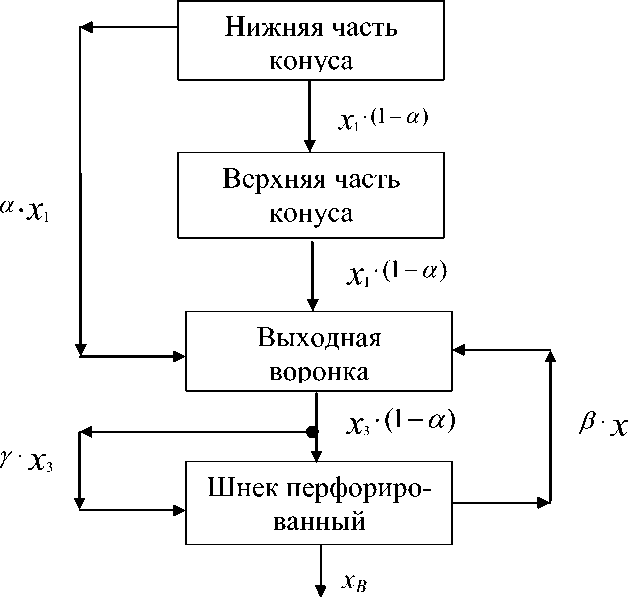

Очевидно, что при непрерывном смесеприготовлении аппарат должен быть приближен к модели идеально смешивания. Эта модель характеризуется показательным законом распределения времени пребывания частиц в аппарате:

f(t)=λe -λt , (11)

где f(t) - плотность вероятности времени пребывания частицы в аппарате;

λ – коэффициент, с -1 .

Для данного закона распределения математическое ожидание времени пребывания:

М(t)=1/λ. (12)

На рис. 3 представлен график дифференциальной ФРВП идеального смесителя.

Рис. 3. График дифференциальной ФРВП идеального смесителя

Для приближения дифференциальной ФРВП реального смесителя к идеальному необходимо создавать байпас и увеличивать продолжительность пребывания некоторой части материала в аппарате (организовать рециркуляцию), как это сделано в представленной конструкции центробежно-шнекового смесителя.

Понятно, что при дискретном дозировании компонентов с малой концентрацией будет рационально, чтобы интервал подачи порций был не более величины М(t)=1/λ. В этом случае смеситель будет эффективно сглаживать скачки концентрации так называемого «ключевого» компонента. Помимо этого, необходимо, чтобы величина порции находилась в определенном соотношении с накопительной способностью аппарата, которую можно оценить по формуле:

m=G·М(t)=G·(1/λ), (13)

где G – производительность аппарата, кг/с.

Многочисленные исследования показывают, что для определения ФРВП смесителя путем импульсного возмущения массу порции индикатора рационально брать в размере 5–10 % от накопительной способности [4]. Очевидно, что массу порций при дискретном дозировании компонента можно выбрать в соответствии с этими рекомендациями:

m порц =(0,05…0,1)G·(1/λ). (14)

Таким образом, если известна ФРВП смесителя, определяемая обычно опытным путем, то ее можно аппроксимировать показательным законом и далее оценить рациональные параметры дискретного дозирования по известной концентрации компонента в смеси. Это позволяет значительно сократить затраты времени на настройку смесительного агрегата. Следует отметить, что если инерционностью смесителя можно управлять, то данная методика тем более позволяет подобрать более рациональный вариант совместной работы дозатора и смесителя непрерывного действия.

Выводы

-

1. Выполнен корреляционный анализ схемы движения материальных потоков в новом центробежношнековом смесителе, который показал, что на однородность материальных потоков большое влияние оказывает организация опережающих потоков внутри рабочей камеры центробежно-шнекового смесителя. Величина сглаживающей способности смесителя достигает максимального значения S=4,2987.

-

2. Предложена методика оценки параметров дискретного дозирования в условиях непрерывного смешивания, учитывающая динамические характеристики смесителя, позволяющие сократить затраты вре-

- мени на настройку смесительного оборудования и подобрать более рациональный вариант совместной работы смесителя и дозатора непрерывного действия.