Моделирование изменения угла наклона условной плоскости сдвига при точении чугуна “Нирезист” от параметров режимов обработки

Автор: Тарасов Степан Викторович, Свирщв Валентин Иванович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.16, 2014 года.

Бесплатный доступ

Проведено исследование влияния параметров режимов резания и геометрии сменных многогранных пластин на изменение угла наклона условной плоскости сдвига моделированием в Deform 2D. Получены зависимости описывающие изменение этого угла от технологических условий.

Угол сдвига, процесс точения, "нирезист"

Короткий адрес: https://sciup.org/148203511

IDR: 148203511 | УДК: 621.921

Текст научной статьи Моделирование изменения угла наклона условной плоскости сдвига при точении чугуна “Нирезист” от параметров режимов обработки

Развитие научно – технического прогресса и условия конкурентной борьбы на мировом рынке ставят перед современным производством задачу значительного повышения производительности и качества выпускаемой продукции. Улучшение технико-экономических показателей изделий машиностроения за счет изготовления деталей из новых материалов с высокими прочностными характеристиками, жаропрочностью, износостойкостью и др., как правило, приводит к снижению производительности при их изготовлении. Сегодня это наиболее актуально для заводов, занимающихся выпуском насосных установок погружного типа нефтедобывающего оборудования.

Погружные насосы которые эксплуатируются как правило в агрессивной среде изготавливаются из коррозионностойких, нержавеющих сталей и сплавов. В связи с этим для предприятия становится актуальным проблема поиска пути повышения эффективности процесса точения рабочих ступеней центробежно – вихревых насосов, выполненных из материала чугун ЧН16Д7ГХ “Нирезист”. Чугун “Нирезист” относится к высо-коникелевым антифрикционным чугунам аустенитного класса с шаровидным или пластинчатым графитом со специальными свойствами. Посредством легирования обеспечиваются требуемые эксплуатационные свойства: жаропрочность, жаростойкость, износостойкость, коррозионную стойкость, парамагнитность, хладостойкость.

Повышение эффективности механической обработки является важнейшей задачей совре-

менного машиностроения, включающей в себя достижение наиболее высокой производительности обработки с обеспечением заданного уровня качества поверхностного слоя деталей. Решение этой задачи для мало исследованного резанием чугуна “Нирезист” может быть достигнуто за счет: выбора наиболее рациональных методов и схемы обработки деталей; обоснования оптимальных параметров режима обработки, обеспечивающих максимальную производительность или минимальную себестоимость; применения современного высокопроизводительного оборудования; выбора наиболее рациональной геометрии и инструментального материала сменных многогранных пластин; выбора эффективной СОТС.

Анализ технологического процесса изготовления ступеней погружных насосов показал, что основной операцией по обработке является токарная операция. Целью данных исследований является изучение контактных явлений происходящих при точении чугуна типа “Нирезист”. Для решения поставленной цели было проведено моделирование процесса резания в Deform 2D.

Проведенный литературный анализ показал, что существуют технологические резервы по повышению производительности обработки за счет оптимизации параметров режима резания. Для этого необходимо иметь расчетные зависимости, связывающие параметры качества с технологическими условиями обработки. Решение задачи оптимизации режимов резания должно базироваться на адекватной математической модели процесса резания, позволяющая с достаточной точностью определять параметры, характеризующие процесс и на их основе рассчитывать интересующие показатели качества обработки. Основной задачей оптимизации процесса лезвийной обработки является нахождение оптимальных режимов резания при некоторых заданных технологических условиях и необходимости выполнения ряда накладываемых технологических ог- раничений. Для численного определения оптимальных режимов необходимы исследования контактных явлений процесса резания. На процессы, происходящие в зоне резания, большое влияние оказывают геометрические параметры контактной зоны: толщина и ширина среза, общая длина режущих кромок резца, которые рассчитываются в зависимости от применяемой схемы резания [4].

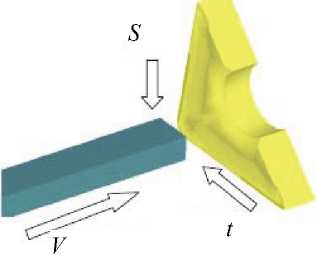

На производстве используют станки с числовым программным управлением. Подготовка управляющих программ для таких станков осуществляется с помощью систем CAM (Unigraphics, Vericut). Результатом работы таких систем является траектория движения инструмента, необходимая для обработки соответствующих поверхностей. Программа обработки включает также режимы резания, геометрию инструмента. Данные параметры используются для моделирования процесса точения в компьютерной программе DEFORM-2D. Препроцессорная подготовка в DEFORM-2D осуществлялась следующим образом: Создавалась новая задача которая решалась в пластической постановке. Ус- танавливались параметры расчета. При моделировании процесса точения технологические условия варьировались следующим образом: скорость резания V=150-250м/мин, подача S=0.1-0.3мм/об и глубина резания t=0.5мм. Глубина резания постоянная, так как отбрасывалась третья координата (рис.1) и процесс моделировался при изменении только двух параметров режима точения (V, S) и геометрии режущего инструмента [7]. Геометрические параметры режущих пластин задавались следующие: передний угол / от -6 до 100, задний угол а =6 [5, 6, 8], радиус округления режущей кромки с=0,015мм [2].

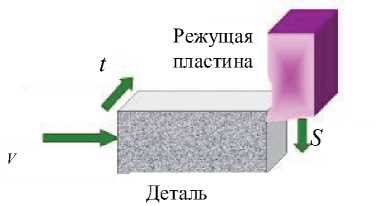

При моделировании процесса точения геометрия режущего инструмента и обрабатываемой детали выбирались из библиотеки программы, указывая последовательно сочетание их конструктивных параметров. В данной библиотеке заложены типовые геометрические формы инструмента и детали рис. 2.

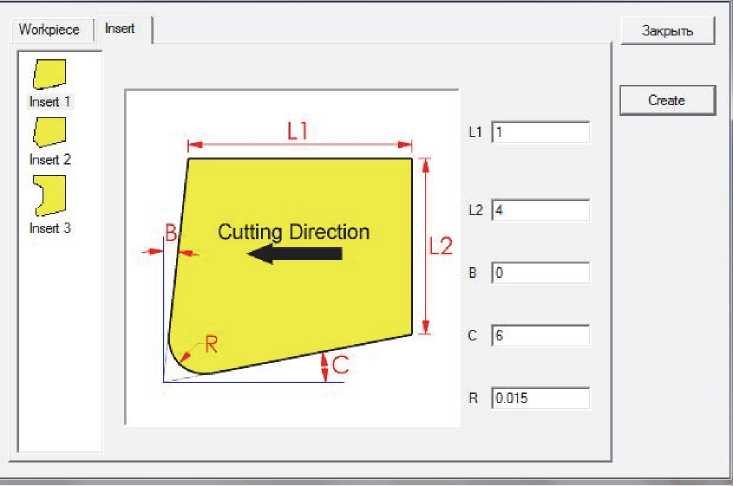

После того как была сформирована геометрия производилась генерация конечно-элементной сетки с последующим уплотнением сетки в зоне контакта инструмента и детали и назначе-

Рис. 1. Взаимосвязь технологических условий при моделировании точения

Рис. 2. Типовые геометрические формы режущего инструмента

Рис. 3. Формирование конечно элементной сетки

нием материалов. На инструменте задавалось 700 элементов, а на детали 2500 рис. 3. Увеличение числа конечных элементов на предварительных вычислительных экспериментах приводило к увеличению времени расчета.

Материалы контактной пары назначались следующие: в качестве материала инструмента назначался карбид вольфрама, из библиотеки программы так как современные режущие инструменты изготовлены на основе мелкозернистого порошка рис. 4, а материал детали чугун “Ни-резист”и его физико-механические свойства вводились как новый материал в библиотеку.

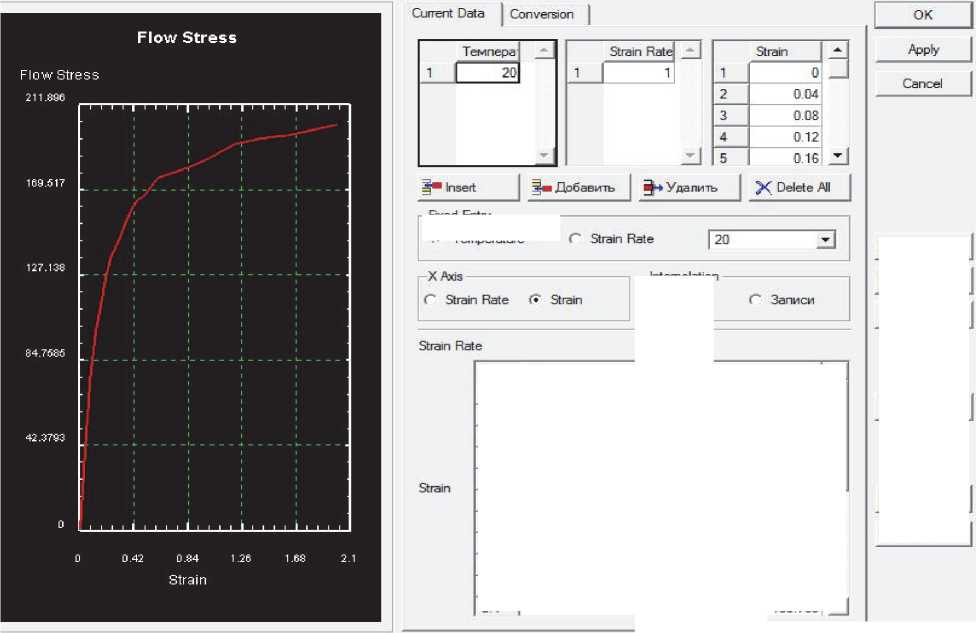

Для материала детали задавались следующие свойства и кривая упрочнения, показанная на рис. 5.

Рис. 4. Микроструктура твёрдых сплавов

( х 1250)

Interpolation

<• Linear

Fixed Entry

(• Temperature

Рис. 5. Кривая упрочнения материала “Нирезист”

Модуль Юнга (Young’s modulus) = 110000 МПа, коэффициент Пуассона (Poisson’sratio) = 0,22, тепловое расширение (Thermal expansion) = 1,1·10-5 Со-1, Теплопроводность (Thermalconductivity) = 39,8 Вт/(м·Со), теплоемкость (Heatcapacity) = 3,52 МДж/(м3·Со), коэффициент теплового излучения, степень черноты (Emissivity) = 0,6.

Следующим шагом задавалось количество шагов расчета программы и количество шагов, через которое программа будет сохранять результаты расчетов.

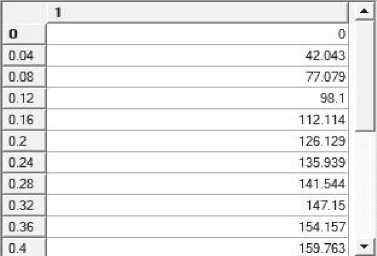

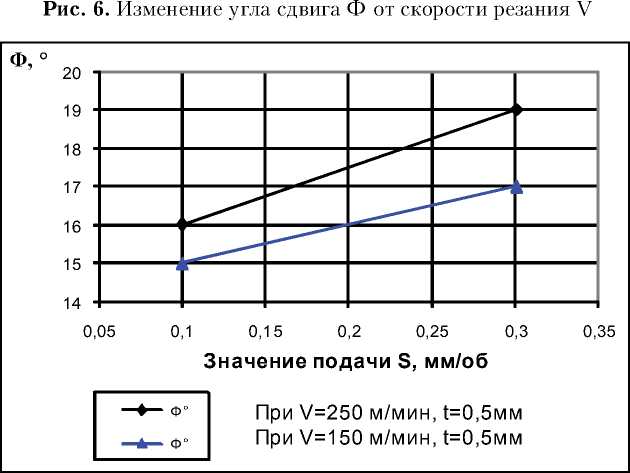

После выполнения всех расчетов в Deform 2D интересующие нас данные были сведены в табл. 1, и построены зависимости, показанные на рис. 6, 7, 8.

Таблица 1. Изменение значения угла сдвига от технологических условий процесса точения

|

№ п/п |

V, м/мин |

S, мм/об |

t, мм |

угол сдвига, Ф° |

|||

|

при γ=-6° |

при γ=1° |

при γ=4° |

при γ=10° |

||||

|

1 |

250 |

0,3 |

0,5 |

19 |

20 |

23 |

25 |

|

2 |

150 |

0,3 |

0,5 |

17 |

18 |

22 |

23 |

|

3 |

250 |

0,1 |

0,5 |

16 |

15 |

19 |

19 |

|

4 |

150 |

0,1 |

0,5 |

15 |

15 |

17 |

18 |

|

ф,° |

20 1 18-- 1^^^-- -^^^----- 16-- ^ __ __-^i-------- 14----- 12 ---------------------------------------- 100 150 200 250 300 Значение скорости резания V, м/мин * ® При 8=0,3 мм/обЛ=0,5мм При 8=0,1мм/об, г0,5мм -*- Ф° |

Рис. 7. Изменение угла сдвига Ф от подачи S

—Ф— фо —ф— фо

■ ф° • ф°

При S-0,1 мм/об, V-250 мм/мин При 5=0,3мм/об, V=150 мм/мин При S=0,3 мм/об, V=250 мм/мин

При 8=0,1мм/об, V=150 мм/мин

Рис. 8. Изменение угла сдвига Ф от переднего угла

Из рис. 6-8 установлено, что при прочих равных условиях с увеличением скорости резания V , подачи 5 , и переднего угла Y - угол сдвига Ф 1. увеличивается

В заключении можно отметить, что приведенные . результаты на рис. 6-8 хорошо согласуются с резуль- 3. татами приведенными авторами работ [1, 2, 3].

Работа выполнена при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0016) в рамках реализации Постановления Правительства РФ №218 “ О мерах государственной поддержки развития кооперации российских высших учебных заведений и организаций, реализующих комплексные проекты по созданию высокотехнологичного производства”

-

5.

-

6.

-

7.

-

8.

Список литературы Моделирование изменения угла наклона условной плоскости сдвига при точении чугуна “Нирезист” от параметров режимов обработки

- Зорев Н.Н. Вопросы механики процесса резания металлов. М.: Машгиз, 1956. 363 c.

- Розенберг А.М., Еремин А.Н. Элементы теории процесса резания металлов. М.: Машгиз, 1956. 319 с.

- Розенберг Ю.А. Схема процесса образования элементной стружки при резании малопластичных металлов//В кн.: Высокопроизводительное резание в машиностроении. М.: Наука, 1966. С.108-113.

- Силин С.С. Теория подобия в приложении к технологии машиностроения. Учебное пособие. Яроcлавль: ЯПИ, 1989. 198 с.

- Iscar. Общий каталог.-Israel, 2005-1161 с.

- Kennametal. Токарный инструмент. USA, 2005. 500 с.

- Manual. DEFORM™-2D_Machining (cutting) Lab_V9, 15 с.

- Sandvik Coromant Металлорежущий инструмент. Основной каталог-Sweden, 2007.1055 с.