Моделирование ограничений по точности обработки при проектировании оптимальных циклов внутреннего шлифования

Автор: Переверзев Павел Петрович, Акинцева Александра Викторовна

Рубрика: Технология

Статья в выпуске: 2 т.16, 2016 года.

Бесплатный доступ

Неэффективное использование станков с ЧПУ на внутришлифовальных операциях из-за отсутствия нормативов и методик расчета оптимальных циклов привело к тому, что в современных автоматизированных производствах выбор параметров цикла производится вручную экспериментальным путем подбора режимов резания при существенном занижении их уровня. Для решения данной проблемы разработана методика расчета оптимальных циклов внутреннего шлифования, которая включает в себя модель процесса шлифования, математический метод оптимизации, целевую функцию и модели ограничений. Требование по обеспечению точности обрабатываемой поверхности является обязательным для любой операции шлифования. Поэтому ограничение по точности обработки относится к числу важнейших и обязательных в системе оптимизации режимных параметров цикла. В связи с тем, что внутреннее шлифование используется для обработки точных отверстий 6-7 квалитета, допуски на операционных картах задаются не только для диаметральных размеров, но и для отклонений формы и расположения, выполнение которых требует существенной корректировки цикла. Поэтому разработанная модель ограничений по точности для операций внутреннего шлифования позволяет рассчитать все основные виды погрешностей, возникающих в процессе внутреннего шлифования: погрешность диаметральных размеров, отклонение от круглости и цилиндричности, отклонение профиля продольного сечения, радиальное и полное радиальное биение. Все виды погрешностей в модели ограничений по точности определяются через фактические значения радиусов обрабатываемой поверхности, рассчитываемые путем моделирования процесса съема металла с каждого радиуса. Причем расчет фактических радиусов ведется с учетом исходного биения обрабатываемого отверстия и особенностей упругих деформаций технологической системы. Разработанная модель ограничений по точности обработки предназначена для использования в системе оптимизации автоматических циклов внутреннего шлифования с целью оптимального распределения по ступеням цикла значений программных подач и снимаемой части припуска, обеспечивающих заданную точность обрабатываемой поверхности.

Внутреннее шлифование, оптимизация процесса, ограничение по точности обработки, допуск, погрешность

Короткий адрес: https://sciup.org/147151721

IDR: 147151721 | УДК: 621.923.9 | DOI: 10.14529/engin160207

Текст научной статьи Моделирование ограничений по точности обработки при проектировании оптимальных циклов внутреннего шлифования

Внутреннее шлифование является основным методом получения точных отверстий 6-7 квалитета при высоком качестве обрабатываемой поверхности. Оно позволяет обрабатывать отверстия в тех случаях, когда развертывание и растачивание не может применяться (обработка точных отверстий больших диаметров и отверстий в закаленных, высокотвердых деталях и т. п.).

Развитие техники и технологии (появление современных шлифовальных станков с ЧПУ, нового абразивного инструмента, современных обрабатываемых материалов и др. [1, 2]) выявило в машиностроительной отрасли России ряд нерешенных задач. Большинство современных станков имеют возможность осуществлять высокопроизводительную обработку отверстий по заданным циклам. В ходе обследования ряда машиностроительных предприятий установлено, что на них отсутствуют программное и нормативное обеспечение, позволяющее спроектировать для заданных условий обработки высокопроизводительный цикл, обеспечивающий выполнения исходных требований чертежа. Например, данные по выбору оптимальной структуры цикла (количества ступеней обработки, расположения процесса выхаживания поверхности, правки круга в структуре цикла, значение припуска, режимов резания для каждой ступени цикл и др.), представленные в различных источниках [3–7], противоречат друг другу. Наиболее острым стоит вопрос о назначении параметров режимов обработки. Имеющаяся на предприятиях литература – справочники 60, 70, 80-х годов, разработанные на основании статистических данных того периода для универсальных станков и полуавтоматов, предназначены в первую очередь для нормирования времени обработки и не удовлетворяют требованиям современного производства. В каталогах современного абразивного инструмента в отличие от инструментов, применяемых для других видов обработки, отсутствуют какие-либо рекомендации по выбору параметров режимов резания. Работы по эффективной эксплуатации абразивных инструментов в меняющихся технологических условиях в настоящее время только ведутся [8–10]. Как следствие, в реальности обработка на станках с ЧПУ ведется с заниженной производительностью до 2–5 раз, так как из-за отсутствия управляющих программ, обеспечивающих высокопроизводительную обработку отверстий в автоматическом цикле, наладчики сознательно снижают подачи до безопасного уровня, гарантированно обеспечивающего заданные чертежные требования.

В существующих на сегодня методиках расчета режимов обработки для операций внутреннего шлифования до сих пор не используются математические методы оптимизации [11–15]. В результате в автоматизированном производстве не обеспечивается максимальная производительность обработки заготовок из-за отсутствия расчетных параметров оптимальной структуры цикла шлифования: количество ступеней цикла, распределение снимаемого припуска по ступеням, программные значения осевой и радиальной подач для каждой ступени цикла, а также достоверное значение времени цикла обработки заготовки. Причем в этих методиках отсутствует одна из самых важных и обязательных моделей ограничений производительности операции по точности обработки, которая должна включать не только ограничения, связанные с допуском диаметрального размера, но и допусками формы и расположения: допуск круглости, цилиндрич-ности, профиля продольного сечения, радиального и полного радиального биения.

Таким образом, в отечественном машиностроении существует проблема, связанная с отсутствием нормативов и методик расчета оптимальных циклов для операций внутреннего шлифования. В результате чего на практике в условиях современного автоматизированного производства вынуждены существенно занижать по сравнению с операциями, выполняемыми на станках с ручным управлением, значения режимов обработки.

Для решения проблемы разработана методика расчета оптимальных циклов внутришлифо-вальной обработки, базирующаяся на моделировании съема металла с b -го радиуса на i -м ходе круга z -й ступени цикла при заданных режимах обработки с учетом упругих деформаций и особенностей кинематики резания (модель съема металла). Необходимо отметить, что разработанная модель позволяет рассчитать количество ходов (соответственно и время обработки), которое необходимо для обработки, удовлетворяющей требованиям чертежа детали по качеству и точности [16, 17].

В качестве метода оптимизации выбран метод динамического программирования (МДП). МДП основывается на принципе оптимизации, разработанном Р. Беллманом: «… оптимальное поведение обладает тем свойством, что каковы бы не были первоначальные состояния и решение в начальный момент, последующие решения должны составлять оптимальное поведение относительно состояния в результате первого решения» [18]. Применение данного метода позволяет в значительной мере сократить время обработки данных (полный перебор вариантов решений заменяется целенаправленным) и не требует построения заранее области допустимых значении управляющих параметров. В результате чего данный метод нашел свое применение в научных работах как отечественных, так и зарубежных ученых [19–23].

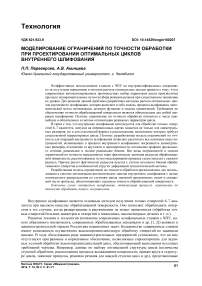

Особенность визуализации цикла внутришлифовальной обработки состоит в том, что управляющую программу цикла необходимо представлять в трехмерном пространстве «Радиальная подача S рад (мм/ход) – Скорость осевой подачи V Soc (мм/мин) – Припуск П (мм)» (рис. 1). На рис. 1 показана штриховой линией траектория управляющей программы цикла в виде пространственного ступенчатого изменения радиальной и осевой подач (задаваемых с пульта управления станком) в зависимости от снимаемой части припуска. Задача оптимизации цикла шлифования состоит в подборе оптимального сочетания таких значений подач и снимаемой части припуска на всех ступенях цикла, при которых обеспечивается наименьшее основное время при условии гарантированного выполнения заданной точности и качества обрабатываемой поверхности.

Фактическое изменение радиальной подачи из-за упругих перемещений технологической системы показано штрихпунктирной линией. Различные технологические ограничения, наклады- ваемые на пространственную область допустимых фактических значений радиальной подачи, показаны на рис. 1 в виде криволинейных поверхностей, разграниченных разноструктурными линиями.

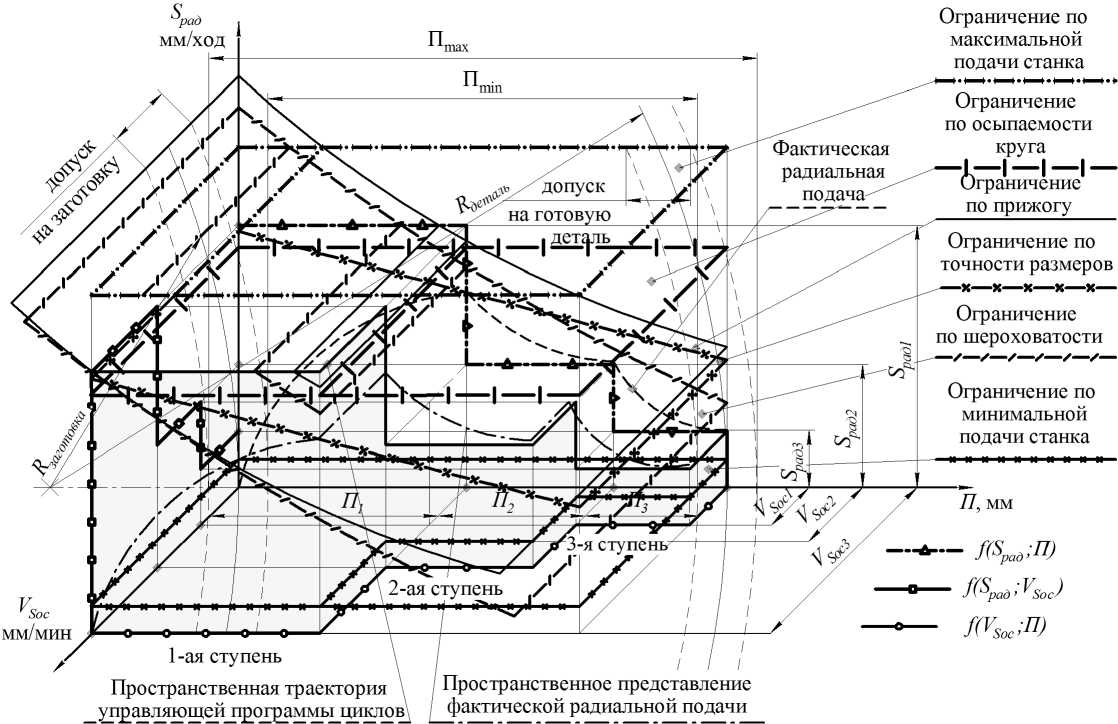

Для упрощения визуализации взаимосвязи подач, технологических ограничений и припуска со ступенчатой структурой цикла шлифования рассмотрим их проекции на плоскости «Радиальная подача S pad (мм/ход) — Припуск П (мм)» (рис. 2). На протяжении всего цикла шлифования текущее фактическое значение радиальной подачи ограничивается комплексом технологических ограничений, включающих в себя основные ограничения: точность получаемого размера, шероховатость, бесприжоговость шлифуемой поверхности, осыпаемость круга и др. Границы областей этих ограничений для деталей с различными параметрами заготовки (точность, исходное радиальное биению и др.) и готовой детали (точность диаметрального размера, бесприжоговость, шероховатость обрабатываемой поверхности и др.) могут иметь разнообразные очертания и самое разное взаиморасположение.

Рис. 1. Пространственное представление 3-ступенчатого цикла внутришлифовальной обработки с наложением областей ограничений

Максимальное значение фактически снятого припуска зависит от разных ограничений. Например, ограничение по осыпаемости круга работает на первой ступени цикла, устанавливая максимально допустимое значение фактически снятого припуска. Ограничение по шероховатости проверяется на последней ступени цикла, при этом определяется величина конечной подачи. Ограничение по требуемой точности обработки работает на протяжении всех ступеней цикла, снижает значение фактически снятого припуска до значений, удовлетворяющих требованиям чертежа по точности детали [7, 8].

При проектировании цикла шлифования для обеспечения максимальной производительности операции необходимо стремиться к тому, чтобы на протяжении всего цикла текущее значение фактически снятого припуска было максимально допустимым. Для этого следует использовать ближайшее к области ограничений значение фактически снятого припуска. В этом случае величина фактически снятого припуска будет наибольшей, а цикл производительней. Такое приближение осуществляется ступенчатым изменением радиальной и осевой подач.

Рис. 2. Двухмерное представление 3-ступенчатого цикла внутришлифовальной обработки с наложением областей ограничений

Контурная (активная) граница области допустимых значений состоит из кусков границ нескольких ограничений. Для формирования этих границ по каждому ограничению необходимо разработать методики их построения, учитывающие особенности их физической сущности и механизма влияния на величину допустимого фактического значения радиальной подачи на протяжении всего цикла шлифования. Рассмотрим особенности методики построения границы ограничения по точности обработки. Для начала разберем процесс моделирования ограничения по допустимой погрешности диаметральных размеров обрабатываемой поверхности. Выделим три сечения на протяжении всей длины обрабатываемого отверстия: начальное, среднее и конечное. Для учета исходного биения заготовки форма сечения обрабатываемой поверхности принимается в виде эллипса [24]. Каждое сечение описывается массивом радиус-векторов, текущие значения которых рассчитываются для каждого сечения в течение всего цикла обработки на основании методики, представленной в статье [16]. Расчет погрешностей обработки производится на основании данных о значениях радиусов для каждого сечения.

Модель ограничений по точности обработки учитывает все основные виды погрешностей, возникающих в процессе внутреннего шлифования [25, 26]: погрешность диаметра, отклонение от круглости, радиальное биение (для контроля отдельных сечений заготовки), отклонение от цилиндричности, отклонение профиля продольного сечения и полное радиальное биение (для контроля поверхности отверстия заготовки). Погрешность диаметров находится как разность предельных значений фактического диаметра:

е Pt max min

О = D z , i , g - D z , i , g , (1) где D^ g — максимальное значение диаметра g -го сечения на i -м ходу z -й ступени; D min - минимальное значение диаметра g -го сечения на i -м ходу z -й ступени. Рассчитываются по формуле

D z , i , g = R z,i,g , b + R z , i , g , b , (2) где R zigb — значение b -го радиуса g -го сечения на i -м ходе z -й ступени; R zigb — значение радиуса, противолежащего b -му радиусу g -го сечения на i -м ходе z -й ступени.

Радиальное биение рассчитывается как наибольшая разность радиусов в сечении:

X _ п max min

О р = R z , i , g , b - R z , i , g , b , (3)

где Rzm,ia,xg,b – максимальное значение b-го радиуса g-го сечения на i-м ходе z-й ступени; Rzm,ii,ng,b – минимальное значение b-го радиуса g-го сечения на i-м ходе z-й ступени.

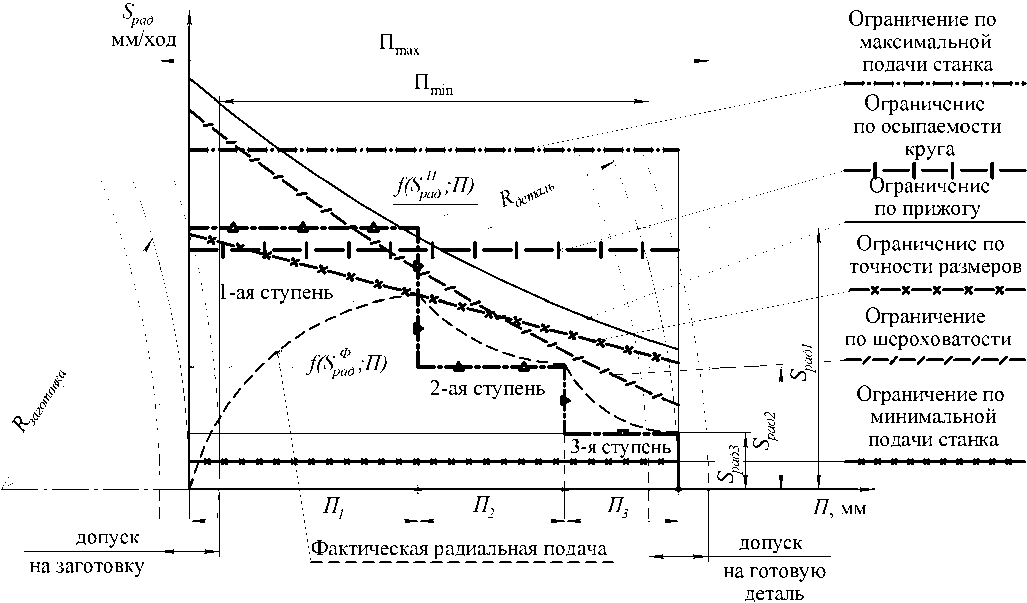

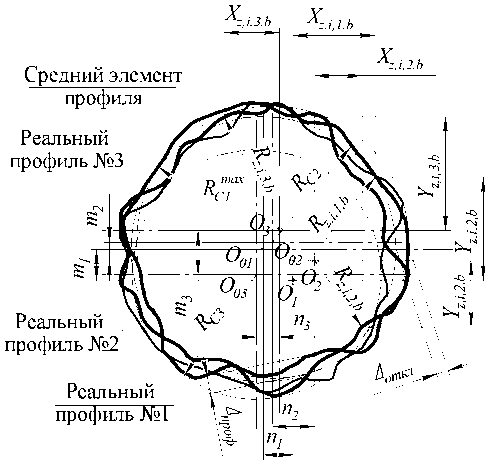

Отклонение от круглости рассчитывается относительно среднего элемента профиля (правильного круга), расположенного относительно реального профиля обрабатываемой поверхности при условии, что среднеквадратичное отклонение точек реального профиля от среднего элемента профиля имело минимальное значение в пределах рассматриваемого участка [25]. Рассмотрим расчетную схему отклонения от круглости относительного среднего элемента профиля (рис. 3). Реальный профиль имеет центр в точке Оg и описывается массивом радиусов Rz,i,g,b. Средний элемент профиля имеет форму правильного круга, центр которого находятся в точке О0 с координатами n и m. Радиус среднего элемента профиля для g-го сечения рассчитывается по следующей формуле:

b

Z R z ,i, g , b

R Cg —

b max

Координаты центра среднего элемента профиля:

21Л,.,»

ng - max

2jLY-,gb mg— bmax где bmax – максимальное количество рассматриваемых радиусов; Xz,i,g,b Yz,i,g,b – координаты конца радиусов-векторов описывающих реальный профиль определяются по формулам:

Xzi,g,b = Rz,i,g,b cos P,(6)

Yz,ig,b = Rzi,g,b sin p, где p - угол наклона радиуса относительно оси абсцисс.

Найдем координаты радиус-векторов реального профиля заготовки в системе координат Y 0 O 0 X 0 :

* X z , i , g , b Y z *, i , g , b

= X z,i,g , b - n g ,

z, i , g , b m g .

Определим значения радиус-векторов реального профиля в системе координат среднего элемента профиля Y 0 O 0 X 0 :

R* z,i,g,b

* z , i , g , b

) 2 + ( Y:.g , b ) 2 .

Отклонение от круглости можно найти по следующей формуле:

P к — А откл + А проф , (9) где А откл - абсолютное значение наибольших отклонений; А проф - абсолютные значения точек реального профиля по обе стороны от среднего элемента. Определяются по формулам:

^ откл

*max

- R z , i , g , b

R Cg ,

А проф

- R Cg

*min R z , i , g , b ,

где Rz*,mi,agx,b – максимальное расчетное значение b-го радиуса в g-м сечении на i-м ходу z-й ступе- ни; Rz*,mi,ign,b – минимальное расчетное значение b-го радиуса в g-м сечении на i-м ходу z-й ступени.

Под отклонением от цилиндричности понимается наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка [25]. На рис. 4 представлена расчетная схема отклонения от цилиндричности, находящегося по формуле:

* *

5ц = Аоткл + А проф , где АОткл - абсолютное значение наибольших отклонений; Апроф - абсолютные значения точек реального профиля по обе стороны от среднего элемента.

Л * = pmax А откл R z , i , b

Л * — pmax

А проф = R C

^^^^^^s

^^^^^^s

п max

R C , п min R z , i , b ,

где R miab - максимальное расчетное значение радиуса на i -м ходу z -й ступени; R^ i“b - минимальное расчетное значение радиуса на г -м ходу z -й ступени; R™ - максимальное значение радиуса среднего элемента профиля из g -х сечений.

Рис. 3. Схема расчета отклонения от круглости Рис. 4. Схема расчета отклонения от цилиндричности

Полное радиальное биение (ПРБ) рассчитывается как наибольшая разность радиусов в трех рассматриваемых сечениях:

X _ р max min

5 ПРБ = R z , i,b R z , i,b . (13)

Отклонение профиля продольного сечения (ОППС) - это наибольшее расстояние от точек реальной поверхности, лежащих в плоскости, проходящей через ее ось до соответствующей стороны прилегающего профиля в пределах нормируемого участка [25]. В таблице приведены условия формирования различных видов ОППС и формулы (14) для их расчета.

Полученные значения показателей погрешности обработки, рассчитанные по формулам (1), (3), (9), (11), (13) и (14) сравниваются с соответствующими допустимыми значениями, указанными на чертеже детали ([ д ], [ 5 p ], [ д к ], [ д ц ], [ д ПРБ ], [ д ОППС ]). В результате чего модель ограничений по точности обработки будет выглядеть следующим образом:

5< [ 5 ] , d™ - d ™ g < [ 5 ] ;

5 р <[5 р ] , К £ =x, b - R m ”, b ф р ];

0 к < [5 к ] , А откл + А проф < [5 к ] ;

5 ц < |5 ц ] , А откл + А проф < |^5 ц ] ;

-

5 ПРБ < [5 ПРБ ] , R miT - R m in < [5 ПРБ ] ;

-

5 ОППС < [5 ОППС ] .

Условия формирования и формулы для расчета различных видов ОППС

|

Вид ОППС [25] |

Эскиз и условия формирования ОППС |

Формула для расчета ОППС |

|

|

^z,L,K,b ^z,i,c,b ^z.i.H.b Rz , i , c , b < Rz , i , н , b , Rz , i , c , b > Rz , i , к , b |

8 ОППС = R z , i , н , b R z , i , к , b |

(14) |

|

1.2. Обратный конус: ОППС, при котором образующие непрямолинейны, диаметры уменьшаются от краев к середине сечения |

^z.i.K.b ^z.i.c.b ^z.i.n.b Rz , i , c , b > Rz , i , н , b , Rz , i , c , b < Rz , i , к , b |

8 ОППС = R z , i , к , b - R z , i , н , b |

|

|

2. Седлообразность: ОППС, при котором образующие непрямолинейны, диаметры увеличиваются от краев к середине сечения |

^z,i,K,h ^z,i,c,b ^z,i,u,b Rz,i,c , b < Rz , i , н , b , Rz , i , c , b < Rz , i , к , b |

X - D max _ D 8 ОППС = R z , i , к ( н ), b R z , i , c , b |

|

|

3. Бочкообразность: ОППС, при котором образующие прямолинейны, но не параллельны |

^z,i,K,b ^гд,с,Ь ^z.i.H.b Rz , i , c , b > Rz , i , н , b , Rz , i , c , b > Rz , i , к , b |

X - R D max 8 ОППС = Rz , i , с , b Rz , i , к ( н ), b |

|

Представленная в данной статье модель ограничений по точности обработки:

-

- предназначена для использования в системе оптимизации автоматических циклов внутреннего шлифования с целью выбора оптимального распределения значений программных подач и снимаемой части припуска по ступеням цикла, обеспечивающего заданную точность обрабатываемой поверхности;

-

- учитывает переменные условия обработки (затупление зерен круга, колебание припуска и исходной точности обрабатываемой поверхности в партии заготовок);

-

- учитывает различные технологические факторы, связанные со станком (диапазоны подач, упругие деформаций технологической системы, мощности приводов, достижимая точность обработки и др.);

-

- учитывает различные технологические факторы, связанные с параметрами шлифовального круга (геометрические размеры, характеристика круга и др.);

-

- учитывает различные технологические факторы, связанные с параметрами заготовки (физико-механические свойства материала, геометрия заготовки и готовой детали, чертежные требования к обрабатываемой поверхности детали и др.);

-

- основывается на модели съема металла, позволяющей рассчитать фактическое значение b -го радиуса g -го сечения на i -м ходу z -й ступени [16, 17];

-

- позволяет рассчитать допустимые значения погрешностей, связанных с допусками диаметральных размеров, а также с допусками формы и расположения внутренних цилиндрических поверхностей: погрешность диаметра, отклонение от круглости, радиальное биение (для контроля отдельных сечений заготовки), отклонение от цилиндричности, отклонение профиля продольного сечения и полное радиальное биение (для контроля поверхности отверстия заготовки).

Список литературы Моделирование ограничений по точности обработки при проектировании оптимальных циклов внутреннего шлифования

- Industrial challenges in grinding/J.F.G. Oliveira, E.J. Silva, C. Guo, F. Hashimoto//CIRP Annals -Manufacturing Technology. -2009. -Vol. 58. -P. 633-680. DOI: DOI: 10.1016/j.cirp.2009.09.006

- Rowe, W.B. Principles of Modern Grinding Technology: Second Edition/W.B. Rowe. -Liverpool: Elsevier Inc, 2013. -437 p.

- Ящерицын, П.И. Влияние структуры рабочего цикла внутришлифовальных станков на качество обрабатываемых поверхностей/П.И. Ящерицын//Станки и инструмент. -1965. -№ 10. -С. 13-15.

- Казаков, Н.В. Анализ рабочих циклов внутришлифовальных автоматизированных станков/Н.В. Казаков, В.А. Автономов//Станки и инструмент. -1974. -№ 6. -С. 9-11.

- Inasaki, I. Monitoring and Optimization of Internal Grinding Process/I. Inasaki//CIRP Annals -Manufacturing Technology. -1991. -Vol. 400. -P. 359-363. DOI: DOI: 10.1016/S0007-8506(07)62006-X

- Nishimura, T. Study on optimization of internal grinding cycle/T. Nishimura, I. Inasaki, N. Yamamoto//Nippon Kikai Gakkai Ronbunshu, C Hen/Transactions of the Japan Society of Mechanical Engineers, Part C. -1989. -Vol. 55. -P. 1808-1813.

- D’yakonov, A.A. Capabilities of internal-grinding wheels/A.A. D’yakonov//Russian Engineering Research. -2015. -Vol. 34. -P. 781-784. DOI: DOI: 10.3103/S1068798X14120107

- Ardashev, D.V. Standardization of Grinding Wheels/D.V. Ardashev//Russian Engineering Research. -2011. -Vol. 31. -P. 910-912. DOI: DOI: 10.3103/S1068798X11090048

- Ardashev, D.V. Physicochemical wear of abrasive grains during grinding processes/D.V. Ardashev//Journal of Friction and Wear. -2014. -№ 4. -P. 284-289. DOI: DOI: 10.3103/S1068366614040023

- Ардашев, Д.В. Методика групповой технологии операций абразивной обработки для условий современного многономенклатурного производства/Д.В. Ардашев//СТИН. -2014. -№ 10. -С. 31-33.

- Михелькевич, В.Н. Автоматическое управление шлифованием/В.Н. Михелькевич. -М.: Машиностроение, 1975. -304 с.

- Новоселов, Ю.К. Динамика формообразования поверхностей при абразивной обработке/Ю.К. Новоселов. -Севастополь: СевНТУ, 2012. -304 с.

- Дьяконов, А.А. Комплексное моделирование процесса плоского шлифования периферией круга/А.А. Дьяконов, Л.В. Шипулин//Наукоемкие технологии в машиностроении. -2013. -№ 6 (24). -С. 14-18.

- Nathan, R.D. Intelligent estimation of burning limits to aid in cylindrical grinding cycle planning/R.D. Nathan, L. Vijayaraghavan, R. Krishnamurthy//Heavy Vehicle Systems.-2001. -Vol. 80. -P. 48-59.

- Horiuchi, O. Computer simulations of cylindrical plunge grinding -Influence of work stiffness on grinding accuracy/O. Horiuchi, T. Shibata//Key Engineering Materials. -2007. -Vol. 329. -P. 51-56 DOI: 10.4028/0-87849-416-2.51

- Переверзев, П.П. Аналитическое моделирование взаимосвязи силы резания при внутреннем шлифовании с упругими деформациями технологической системы/П.П. Переверзев, А.В. Попова, Д.Ю. Пименов//СТИН. -2014. -Вып. 9. -С. 23-27.

- Переверзев, П.П. Аналитическое моделирование взаимосвязи силы резания при внутреннем шлифовании с основными технологическими параметрами/П.П. Переверзев, А.В. Попова//Металлообработка. -2013. -№ 3. -С. 24-30.

- Беллман, Р. Динамическое программирование/Р. Беллман. -М.: Изд-во иностр. лит., 1960. -400 с.

- Переверзев, П.П. Моделирование и оптимизация управляющих программ в автоматизированном машиностроительном производстве/П.П. Переверзев//Вестник ЮУрГУ. Серия «Машиностроение». -2012. -№ 12 (271). -С. 152-157.

- Lee, C.W. Dynamic optimization of the grinding process in batch production/C.W. Lee//Journal of Manufacturing Science and Engineering, Transactions of the ASME. -2009. -Vol. 131. -P. 61-66 DOI: 10.1115/1.3090880

- Cycle optimization in cam-lobe grinding for high productivity/P. Krajinik, R. Drazumeric, J. Badger, F. Hashimito//CIRP Annals -Manufacturing Technology. -2014. -Vol. 630. -P. 333-336 DOI: 10.1016/j.cirp.2014.03.036

- Continuous variable feed rate: A novel method for improving infeed grinding processes/J. Alvarez, D. Barrenetxea, J.I. Marquinez et al.//International Journal of Advanced Manufacturing Technology. -2014. -Vol. 73. -P. 53-61 DOI: 10.1007/s00170-014-5771-1

- Continuous optimal infeed control for cylindrical plunge grinding, part 1: Methodology/S. Dong, K. Danai, S. Malkin, A. Deshmukh//Journal of Manufacturing Science and Engineering, Transactions of the ASME. -2004. -Vol. 126. -P. 327-333 DOI: 10.1115/1.1751423

- Наерман, М.С. Справочник молодого шлифовщика/М.С. Наерман, Я.М. Наерман, А.Э. Исаков. -М.: Высш. шк., 1991. -207 с.

- ГОСТ Р 53442-2009. Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Допуски формы, ориентации, месторасположения и биения. -М.: Стандарт-информ, 2010. -45 с.

- Дунин-Барковский, И.В. Измерение и анализ шероховатости, волнистости и некруглости поверхности/И.В. Дунин-Барковский, А.Н. Карташева. -М.: Машиностроение, 1978. -232 с.