Моделирование процесса отбортовки при разной геометрии инструмента

Автор: Вяткина Д.В., Звонов С.Ю.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 6 т.23, 2021 года.

Бесплатный доступ

Исследовано влияние геометрии инструмента на распределение толщины материала вдоль образующей при отбортовке. Описано проектирование технологий и разработка конструкции штамповой оснастки. Проведено компьютерное моделирование процесса отбортовки тонколистового материала в программном продукте DEFORM-3D.

Процесс отбортовки эластичной средой, моделирование инструмента, распределение материала

Короткий адрес: https://sciup.org/148323294

IDR: 148323294 | УДК: 621.9.07 | DOI: 10.37313/1990-5378-2021-23-6-42-46

Текст научной статьи Моделирование процесса отбортовки при разной геометрии инструмента

Детали, которые получают методами холодной листовой штамповкой, широко используются во всем мире. При проектировании инструмента точного понимания того, какое будет распределения толщины в процессе штамповки нет, и основной способ точно сказать, что получится после той или иной операции - это спроектировать, изготовить инструмент и произвести эксперимент. Создание технологического процесса и проектирования оснастки для формообразования детали является актуальной задачей. В основной своей массе для получения детали необходимо выполнить несколько операций: вырезать заготовку, а потом ее согнуть или вытянуть, или произвести какие-то другие операции. Соответственно, для получения детали требуется изготовить несколько штампов или создать сложный комбинированный штамп или некоторые операции выполнить способом механической обработки. В любом случае, для составления технологии изготовления детали нужно выбрать способ получения детали (методом штамповки или механической обработки), составить последовательность простых операций, а затем рассматривать возможность их объединении.

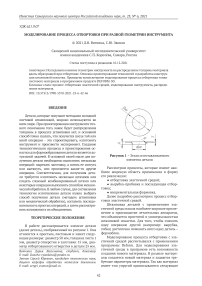

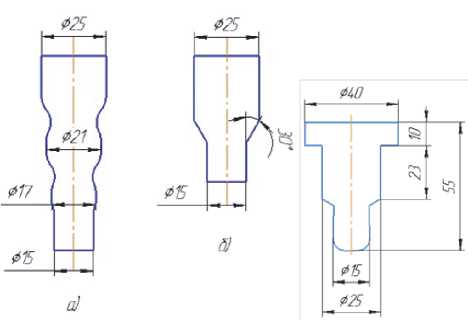

Рисунок 1 – Эскиз изготавливаемого элемента детали

Рассмотрим процессы, которые имеют наиболее широкую область применения и форму его реализации:

-

. отбортовка эластичной средой;

-

. вырубка-пробивка и последующая отбортовка;

-

. инкрементальная формовка.

Далее подробно рассмотрим процесс отбортовки эластичной средой.

Штамповка деталей с применением эластичной среды нашла наиболее широкое применение в производстве летательных аппаратов, что объясняется простотой и универсальностью штамповой оснастки. Для того, чтобы сменить одну операцию другой (например: вырубка, гибка) достаточно поменять всего одну деталь – формоблок.

Моделирование процесса отбортовки с эластичной средой рассчитывался с применением программы Deform. Для моделирования эластичной среды в программе есть возможность создания нового материала. В разделе материалы создается новый материал и задаются требуемые параметры материала. Так как материал имеет тип упругий прописываются следующие параметры: коэффициент Пуассона 0,496 Па и модуль Юнга 6,7МПа.

При математическом моделировании принято, что трение подчиняется закону Кулона и составляет 0,2.

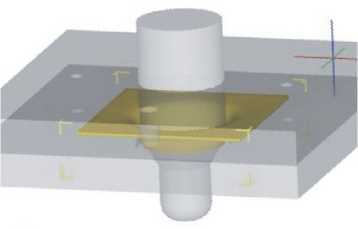

Этапы моделирования отбортовки с применением эластичной среды изображена на рисунке 2.

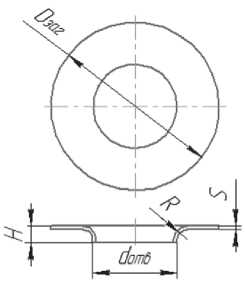

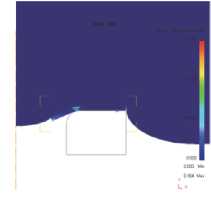

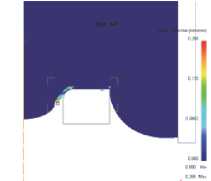

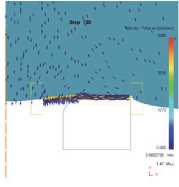

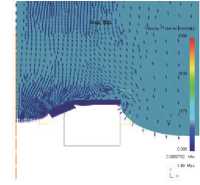

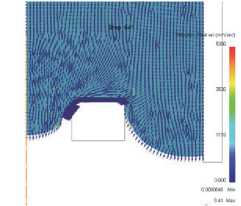

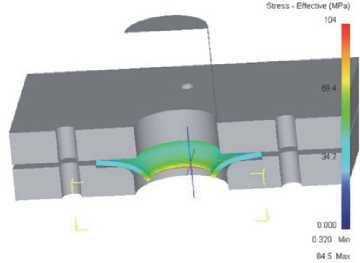

На рисунках 3, 4, и 5, представлены напряжения, интенсивности деформации и скорость перемещение материалов во время процесса при отбортовке с применением эластичной среды.

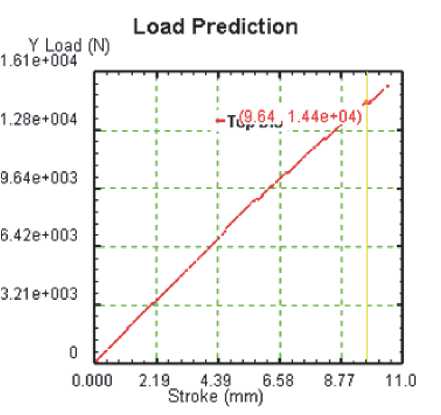

На рисунке 6 показан график усилия при моделировании процесса отбортовке с применением эластичной среды.

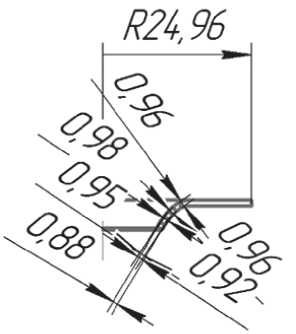

На рисунке 7 показано распределение толщины материала заготовки процесса отбортовки отверстия с применением эластичной среды.

Вторым этапом работы является моделирование инструментальной отбортовки.

Моделирование процесса проведено с помощью программы DEFORM. Геометрия инструмента и заготовки создана в CAD программе

Рисунок 2 – Этапы моделирования отбортовки с применением эластичной среды

Рисунок 3 – Напряжение при отбортовке с применением эластичной среды

Рисунок 4 – Деформация при отбортовке с применением эластичной среды

Рисунок 5 – Направление и скорость перемещение материалов при отбортовке с применением эластичной среды

Рисунок 6 – График усилия при отбортовке с применением эластичной среды

Рисунок 7 – График распределение толщины детали при моделировании процесса отбортовки

КОМПАС-3D. Полученная геометрия загружается в формате STL в программу DEFORM.

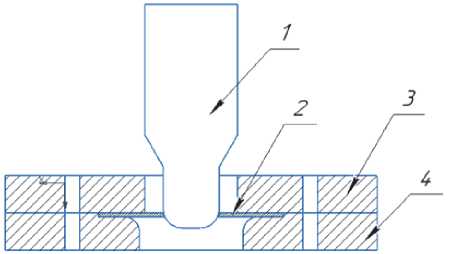

В процессе отбортовки участвуют 4 объекта: заготовка, матрица, пуансон для отбортовки и прижим. Геометрия оснастки и заготовки изображена на рисунке 8.

Моделирование отбортовки рассчитывается для трех инструментов.

Но демонстрируется наилучший результат моделирования, который дал второй инструмент с коническим переходом от наименьшего на требуемый диаметр отбортовки. Модель инструмента изображена на рисунке 10.

Конический пуансон во время отбортовки при хорошо смазаной поверхности не создает резких скачков внутренего напряжения в метале, что увеличивает высоту отбортовки до разрыва метала в очаге деформации.

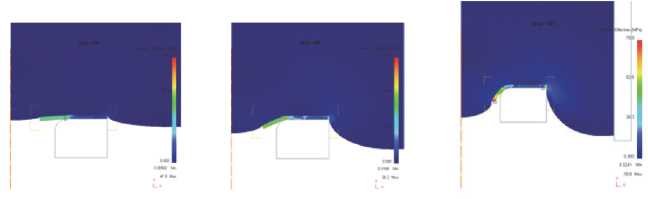

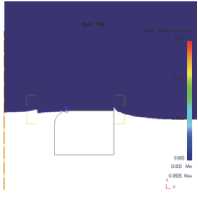

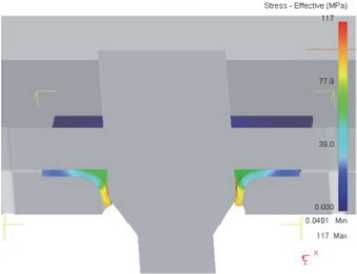

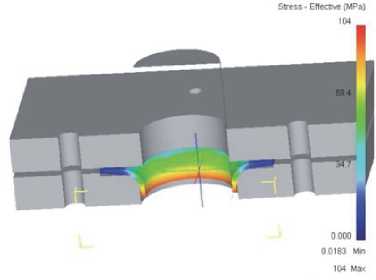

На рисунках 11 - 13 видно, как максимальное внутренее напряжение плавно растет без резких скачков от переходов от меньшего к

Рисунок 8 - Геометрия оснастки и заготовок, построенных в программном продукте КОМПАС:

1 – пуансон для вытяжки; 2 – плоская заготовка;

3 – коническая матрица; 4 – прижим

Рисунок 9 - Эскизы применяемых пуансонов

Рисунок 10 – Модель инструмента с коническим переходом большему диаметру поперечного сечения конуса пуансона.

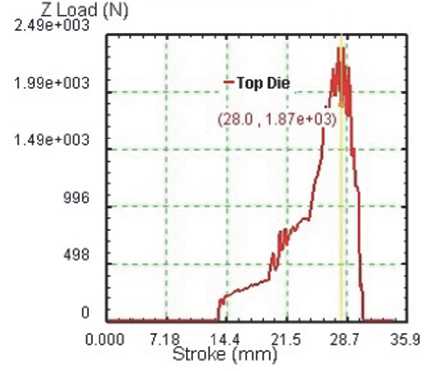

Так же доказывает теорию о равномерности распределения напряжений внутри заготовки график усилия отбортовки от пройденого расто-яния пуансоном. На рисунке 14 показан график усилия отбортовки на котором явно видно, что кривая, хоть и имеет крутой подъём, но лучшей аппроксимацией для графика является прямая. Это объясняет равномерное распределение нагрузки. Такое распределение более стабильно и с меньшей вероятностью создаст трещины в материале заготовки во время операции.

На рисунке 15 изображен график утонения стенок детали при моделировании про-

Рисунок 11 – Напряжение отбортовки коническим пуансоном на треть опустившийся от конечного диаметра

Рисунок 13 – Напряжение отбортовки коническим пуансоном

Рисунок 12 – Напряжение отбортовки коническим пуансоном на две трети опустившийся от конечного диаметра

Рисунок 14 – График усилия отбортовки

цесса отбортовки в программном комплексе DEFORM.

На графике моделирования видно, что утонение стенок начинается резко, сразу после начала деформирования.

РЕЗУЛЬТАТЫ

В статье исследованы технологические процессы изготовления детали методом отбортовки. В программном комплексе DEFORM

го т

З’

о

1,2

0,8

0,6

0,4

0,2

Расстояние, мм

^^—Заготовка ^^—Моделирование

Рисунок р у д р д р рц р смоделированы процессы деформирования заготовки с применением эластичной среды и инструментальный метод, получены дан- 2. ные о напряжениях, деформациях и разно-толщинности. В ходе исследования было выявлено, что наилучший результат получается при инструментальной отбортовке кониче- 3. ским пуансоном. Выявлено влияние конического пуансона на распределение толщины материала вдоль образующей при отбортов- 4. ке. С данным инструментом материал долго не утоняется и минимальное значение толщины отбортованной стенки при моделиро- 5 вании достигает 0,76 мм. .

Список литературы Моделирование процесса отбортовки при разной геометрии инструмента

- Процесс вытяжки листового материала [Электронный ресурс] URL: //metallicheckiy-portal.ru/articles/obrabotka/xolodnaya_visadka/process_vitajki listovogo_materiala (дата обращения: 20.11.2018)

- Характеристика операций группы резки - разделительных операций штампами [Электронный ресурс] URL: //metallicheckiyportal.ru/articles/obrabotka/shtampovka/virubka_listovogo_metalla_shtampami/1 (дата обращения: 20.11.2018)

- Чистовая вырубка и пробивка [Электронный ресурс] URL: //www.pyanson.su/ (дата обращения: 20.11.2018)

- Романовский, В.П. Справочник по холодной штамповке - 6-е издание, перераб. и доп. [Текст] / В. П. Романовский - Л.: Машиностроение, 1979. - 520 с.

- Звонов, С.Ю. Моделирование процессов ОМД в программе DEFORM - 2D [Текст] / С.Ю. Звонов, А. Г. Шляпугин; под общ. ред. Ф.В. Гречникова. - Самара: Самарский университет, 2016. - 94 с.

- Грудев, А.П. Трение и смазки при обработке металлов давлением [Текст] / А.П. Грудев, Ю.В., Зильберг, В.Т. Тилик. - М.: Металлургия, 1982. - 312 с.