Моделирование процесса высокотемпературной сушки птичьего помета при смешанном теплообмене

Автор: Запевалов М.В., Качурин В.В., Редреев Г.В.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Процессы и машины агроинженерных систем

Статья в выпуске: 1 (41), 2021 года.

Бесплатный доступ

Разработана блок-схема процесса высокотемпературной сушки птичьего помета с входными контролируемыми и регулируемыми факторами: массой помета, продолжительностью сушки, температурой нагрева помета, расходом газа на сушку; с входными контролируемыми нерегулируемыми факторами: температурой помета, его влажностью, температурой и влажностью воздуха окружающей среды; с выходными факторами: массой сухого помета, влажностью, температурой помета, объемом паровоздушной смеси. Процесс высокотемпературной сушки птичьего помета осуществляют при смешанном типе подвода тепла - кондуктивном и конвективном. Кондуктивный процесс сушки осуществляется в результате контакта помета с внутренней поверхностью нагретого барабана сушилки, а конвективный при взаимодействии помета с горячей воздушной смесью, которая образуется при сгорании газа в процессе нагрева внешней поверхности барабана при его подаче во внутрь барабана. Такой принцип воздействия тепловой энергии на влажный помет повышает эффективность его обезвоживания. Происходит нарушение связи жидкости с материалом, при этом интенсивность сушки зависит от типа подводимой тепловой энергии, ее величины, связи влаги с материалом, механизма перемещения влаги и других факторов, определяющих продолжительность процесса сушки.

Птичий помет, процесс сушки, блок-схема, подвод тепла, перемещение влаги

Короткий адрес: https://sciup.org/142227739

IDR: 142227739 | УДК: 631.812:631.862 | DOI: 10.48136/2222-0364_2021_1_98

Текст научной статьи Моделирование процесса высокотемпературной сушки птичьего помета при смешанном теплообмене

Применение современных технологий клеточного содержания птицы позволило увеличить их поголовье и полностью обеспечить внутренний рынок конкурентоспособными продуктами – яйцом и мясом птицы. Однако вместе с увеличением производства основной продукции увеличился и выход отходов производства, в первую очередь птичьего помета. В большей степени его относят к органическому веществу, при клеточном содержании птицы он имеет влажность 65–70%, это благоприятная среда обитания для различных патогенных микроорганизмов и бактерий. Поэтому при положительных температурах хранения в его массе начинают развиваться и протекать нежелательные химико-биологические процессы, происходит образование и выделение опасных веществ. Из безвредного на первой стадии отхода помет превращается в вещество, опасное для окружающей среды. Поставлена задача – после удаления помета из птичника как можно раньше подвергнуть его эффективной переработке. В настоящее время известны различные способы и технологии переработки помета, однако широкого применения в производстве они не нашли. Одна из причин – невысокая эффективность. На современном этапе развития птицеводства нужна технология, которая отвечала бы со-

временным требованиям экологической безопасности с реализацией в различных природно-климатических зонах, а выпускаемая в процессе переработки помета продукция была бы востребована и конкурентоспособна не только на внутреннем, но и на внешнем рынке. Технология должна окупаться за короткий период времени, 2–3 года. Из всех видов органических отходов у птичьего помета самое высокое количество элементов питания растений, поэтому чаще всего его используют в качестве органического удобрения. Однако содержание питательных веществ в нем не очень высокое, чтобы считать его эффективным удобрением. Зачастую затраты на его применение не окупаются прибавкой урожайности сельскохозяйственных культур. Необходима технология переработки помета, позволяющая получать несколько видов разной продукции. Такой технологией является его глубокая переработка с возможностью производства тепловой энергии, горючего газа, топливных брикетов, комбинированного органо-минерального удобрения с высоким содержанием питательных веществ, необходимых для растений [1–3].

Технология состоит из отдельных, взаимоувязанных технологических процессов предварительного подогрева помета, его механического обезвоживания, высокотемпературной сушки, газификации сухого помета, брикетирования сухого помета, приготовления органо-минерального удобрения. Самый энергоемкий технологический процесс технологии – высокотемпературная сушка помета. После механического обезвоживания влажность помета – 50–55%. При высокотемпературной сушке требуется снизить его влажность до 12–15%. Для этого требуется большое количество тепловой энергии. Исследование проводилось с целью повышения эффективности процесса высокотемпературной сушки птичьего помета при его глубокой переработке.

Материалы и методы

Птичий помет после удаления из птичника поступает на переработку. Первоначальная задача – предотвращение превращения помета в вещество, опасное для окружающей среды.

Установлено, что при обезвоживании помета до влажности 14–15% в нем прекращаются все нежелательные биологические процессы, такое вещество без ущерба для окружающей среды может храниться длительное время. Сухой птичий помет поступает на дальнейшую переработку.

Влажный помет представляет комковато-пористую структуру, состоящую из разных частиц. В процессе сушки изменяются физические свойства и структура, обусловлено это молекулярным характером связи влаги с комковато-пористыми частицами. Кроме того, перенос влаги внутри высушиваемого материала зависит от характера молекулярной связи жидкости, содержащейся в частицах. Поэтому анализ связи влаги с комковато-пористыми частицами помета особо интерес для физики переноса тепла и массы [4].

Процесс удаления жидкости из помета сопровождается нарушением ее связи с телом, на это затрачивается определенная энергия; поэтому классификация формы связи влаги с материалом должна быть построена по принципу изучения интенсивности энергии связи.

Движущая сила процесса сушки – разность упругости водяных паров непосредственно над высушиваемым материалом и парциального давления водяных паров в окружающем пространстве. При соприкосновении влажного материала с теплоносителем начинается испарение влаги с его поверхности. Образующийся пар диффундирует через пограничный слой в окружающий воздух. В материале возникает разность концентрации влаги (на поверхности и в центре тела), она начинает перемещаться из внутрен- них слоев к поверхности. Пока влага из внутренних слоев подводится в количестве, достаточном для полного смачивания поверхности, скорость сушки остается постоянной и зависит от влагосодержания материала при постоянстве условий: температуры воздуха, его скорости, направления движения и влагосодержания. В период постоянной скорости процесс сушки определяется скоростью диффузии испаренной влаги через пограничный слой воздуха, т.е. внешними условиями; в основном удаляется влага физико-механической формы связи [5].

В общем случае скорость процесса зависит от величины движущей силы, параметров сушильного агента, его скорости, от формы связи влаги с материалом, механизма ее перемещения и пр. В зависимости от скорости сушки определяется продолжительность высушивания [6].

Результаты исследований

При анализе исследований сушки влагоемких материалов показано: для повышения эффективности процесса целесообразно применение совокупности различных способов теплового воздействия на обрабатываемый материал. С учетом физикомеханических свойств помета и требований к конечному материалу предлагается модель высокотемпературной сушки с использованием смешанного типа воздействия тепловой энергии – кондуктивного и конвективного.

Материальный баланс процесса обезвоживания помета можно представить равен- ством

G o = G c + WM + Wc , (1)

где Gо – количество помета, поступающего на обезвоживание, кг/ч;

Gс – количество помета после высокотемпературной сушки, кг/ч;

Wм – количество влаги, удаляемой при механическом обезвоживании, кг/ч;

Wс – количество влаги, удаляемой при высокотемпературной сушке, кг/ч.

Если учитывать, что

WM + Wc = Wy,(2)

где W y - количество влаги, удаляемой при обезвоживании помета, кг/ч, тогда

Wy = Go - Gc.(3)

В этом случае можно

GoClOO-^ ) =Gc(100-Kc).(4)

Или

G = Go(100-KBJ) c 100-KKc ’

Из уравнений (3) и (5) получим

W = Со(Квл-^с) y 100-Kc , где Kвл – процентное содержание влаги в поступающем на сушку помете, %;

K с – процентное содержание влаги в помете после сушки, %.

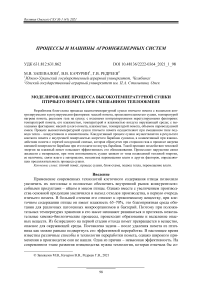

Зависимость количества влаги, удаляемой при обезвоживании птичьего помета от производительности технологической линии при его разной влажности, представлена на рис. 1.

При заданной производительности сушилки – 4 т/ч, процентном содержании влаги в помете после сушки – 10%, при изменении влажности поступающего помета в сушилку от 50 до 70% количество влаги, удаляемой при обезвоживании, составит 1,80– 2,70 т/ч. С увеличением процентного содержания влаги в помете до 12% при тех же параметрах влажности поступающего помета в сушилку количество удаляемой при обез- воживании влаги составит 1,70–2,63 т/ч. Аналогично при изменении показателя процентного содержания влаги в помете после сушки 14% (при изменении влажности поступающего помета в сушилку от 50 до 70%) количество удаляемой при обезвоживании влаги – 1,60–2,60 т/ч.

О 50 55 60 65 70 75

Влажность помета, поступающего на сушку, %

Рис. 1 . Количества влаги, удаляемой при обезвоживании птичьего помета W у , в зависимости от разной исходной влажности

По данному анализу вывлено значительное влияние влажности поступающего помета на сушку. Обеспечить снижение влажности до технологического процесса сушки возможно только при применении механических машин, которые позволят сократить затраты его высокотемпературной сушки. Процентное содержание влаги в помете после сушки будет определяющим показателем в технологическом процессе переработки и получения высокоэффективных продуктов из птичьего помета.

Сушку помета как влагоемкого материала относят к массотеплообменным процессам. Для них характерна определенная связь между материальными и тепловыми потоками, позволяющая установить зависимость между параметрами вещества, подверженного сушке [7]. Предполагается процесс сушки осуществлять, используя смешанный тип подвода тепловой энергии к высушиваемому материалу, а именно кондук-тивно-конвективный теплообмен.

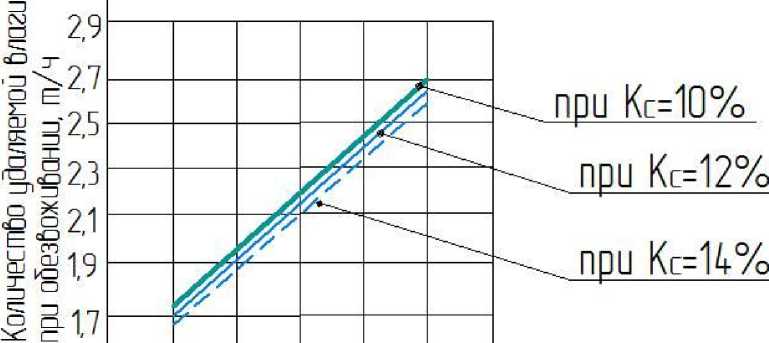

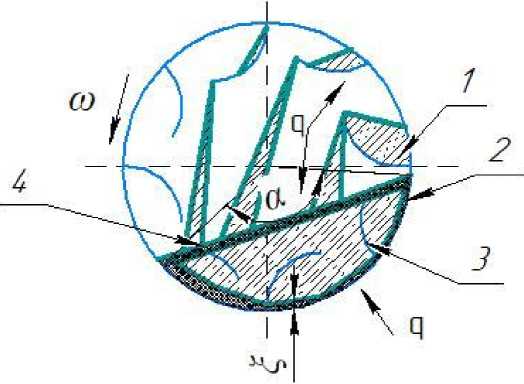

Такой тип теплообмена обеспечивается при взаимодействии помета с внутренней поверхностью барабана и установленных внутри него лопастей, нагрев которых осуществляют газовой горелкой. Одновременно с этим происходит взаимодействие помета с горячей воздушной смесью, образующейся при сгорании газа в процессе нагрева внешней поверхности барабана сушилки при подаче его во внутрь барабана. Принципиальная схема взаимодействия помета с агентами сушки представлена на рис. 2.

Эти взаимодействия оказывают существенное влияние на интенсивность сушки: нагрев нижнего слоя помета осуществляется в результате его контакта с нагретой внутренней поверхностью барабана. При вращении барабана лопасти, расположенные на его внутренней поверхности, захватывают определенные порции нижнего слоя помета и переносят их с нижней части барабана в верхнюю. По достижении критического угла поворота эта порция помета пересыпается на верхний слой, т.е. происходит перемещение слоев. При пересыпании помет взаимодействует с горячей воздушной смесью, что увеличивает его нагрев, следовательно, испарение влаги и интенсивность сушки.

Газсбая горелка

Рис. 2 . Принципиальная схема взаимодействия помета в кондуктивно-конвективной сушилке барабанного типа

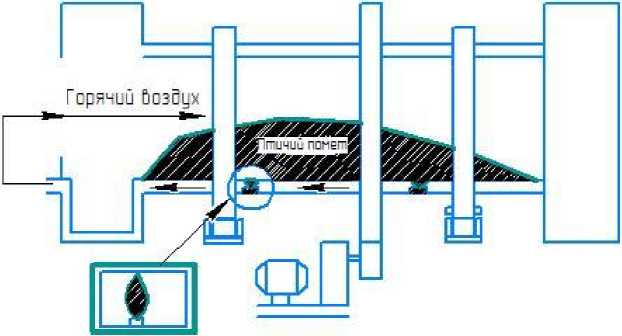

Анализ исследований процесса сушки показывает, что испарение влаги происходит не со всей геометрической поверхности комковато-пористой частицы, а только с поверхности менисков жидкости, заключенной в порах и капиллярах (рис. 3) [8].

Рис. 3. Фрагмент комковато-пористой частицы помета: 1 – геометрическая поверхность комковато-пористой частицы;

2 – поток пара; 3 – капилляр; 4 – скелет твердого тела

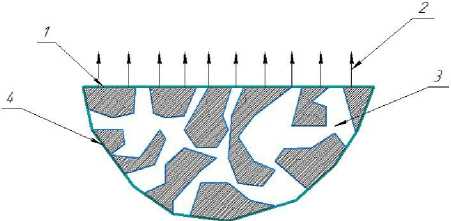

В процессе сушки происходит отступление менисков вглубь комковато-пористых частиц, причем в широких порах отступление быстрее, чем в узких (рис. 4).

В результате влага перемещается из широких пор в узкие через соединяющие их каналы. Поверхность и конфигурация менисков непрерывно меняются, это усложняет определение истинной поверхности испарения, поэтому интенсивность испарения от- носят к геометрической поверхности тела, условно считая ее поверхностью испарения.

Помет находится на внутренней поверхности барабана, при его вращении повора- чивается на какой-то определенный угол, затем обрушается. Время, в течение которого помет соприкасается с нагреваемой поверхностью среднего времени, определяют по формуле [9]

И ц т = « ,

где τ – время нахождения помета на нагреваемой поверхности барабана, с;

α ц – центральный угол, соответствующей части барабана, где материал находится в соприкосновении с греющей поверхностью, град.;

ω – угловая скорость, 1/с.

Рис. 4 . Схема расположения материала в процессе сушки:

1 – влажный материал; 2 – греющая стенка; 3 – лопасть;

4 – слой высохшего материала; q – подвод теплоносителя; ξ – толщина высохшего слоя помета, м

Для процессов теплообмена в барабанных сушилках это время достаточно мало по сравнению с сушкой всего слоя, что дает возможность принять положения теории кратковременного контакта при расчете. Перемешивание в данном случае определяется стохастическими законами [10]. В связи с этим полагаем, что к поверхности контакта попадает любая частица, имеющая среднее влагосодержание. Частицы слоя материала ссыпаются с поверхности лопасти и попадают в массу влажного материала. Ввиду малости времени разового пересыпания по сравнению со всем временем сушки и незначительности при этом изменения общего влагосодержания материала считаем, что перемешивание материала в плоскости вращения барабана идеальное, т.е. высушиваемые частицы равномерно распределяются по сечению аппарата, и, что важно для рассматриваемого случая, весь материал имеет усредненные свойства.

Отметим, что у высушенных частиц температура выше температуры испарения, поскольку в них существовал градиент температуры при передаче тепла от нагретого воздуха и поверхности барабана, имеющей более высокую температуру. При попадании во влажный материал эти частицы отдают тепло перегрева соседним частицам, снижая свою температуру до температуры испарения, за счет чего образуется дополнительное количество пара. Одновременно с этим частицы отбирают за счет контактного влагообмена влагу от соседних частиц. Таким образом, происходит усреднение влаго-содержания и температуры материала.

В зоне испарения образуется перегретый пар, который благодаря контакту с влажным материалом быстро принимает равновесное состояние, обусловленное высоким коэффициентом теплоотдачи с обтекаемыми частицами материала и развитой межфазной поверхностью.

Положениями теории кратковременного контакта, преобразованными для расчета барабанной сушилки, можно также определить количество подводимого тепла, полу- ченного при снятии перегрева пара снижением температуры поверхности прилежащего слоя материала [10].

При таком подходе контактирующие тела за время взаимодействия считают бесконечно протяженными, а температуры на поверхности их соприкосновения друг с другом и на противоположной поверхности остаются постоянными, причем на свободной поверхности помета, противоположной поверхности контакта, температура сохраняет начальное значение, равное температуре испарения. Таким образом, основное термическое сопротивление сосредоточено в тонком слое высохшего материала, постоянно образующемся благодаря непрерывному соприкосновению помета с горячим воздухом, стенкой барабана и лопастями насадки. Слой помета, лежащий на стенке, перемещается по направлению вращения барабана. Представим циркуляцию помета в барабане следующим образом. Перемещаемый лопатками по окружности вместе с барабаном помет после достижения наивысшей точки пересыпается в начало образования слоя. При перемещении материала с барабаном от начала образования слоя до наивысшей точки толщина высохшего слоя в нижней части барабана возрастает от нулевого значения до максимального, зависящего от режима теплопереноса. Этим и определяют интенсивность сушки помета [10].

Для испарения влаги из птичьего помета необходимо подвести тепло, целесообразно подвод осуществлять кондуктивным и конвективным способом. Рассмотрим функцию суммарного расхода тепла в сушилке [5]

X С суш = Q u + Q h + Q n.K + Q kohb + Q g , (8)

где Q и – расход тепла на испарение влаги, ккал/ч;

Q н – расход тепла на нагрев материала, ккал/ч;

Q п.к – потери тепла в окружающую среду через корпус сушилки, ккал/ч;

Q конв – отвод тепла в приемно-накопительную станцию с отходящими газами и паром для предварительного нагрева помета, ккал/ч;

Q д – расход тепла на дегидратацию и другие эндотермические процессы, ккал/ч.

В развернутом виде функция суммарного расхода тепла в сушилке имеет вид

Z QCvn = W(in - Іж) + GcCc(t2 - tl) + ^^Суш(^ср - to) + L(I2 - /o) + QgGc, (9)

где W – влажность помета, поступающего в сушилку, %;

i п – энтальпия перегретого пара при температуре отходящих газов, ккал/кг;

i ж – энтальпия жидкости при начальной температуре помета, поступающего в сушилку, ккал/кг;

G с – количество высушенного помета, кг/ч;

с с – теплоемкость высушенного помета, кг/ч;

t 2 – температура помета до сушки, ºС;

t 1 – температура помета после сушки, ºС;

К – коэффициент теплопередачи через стенку сушилки, ккал/(м2∙ч∙град);

F суш – наружная поверхность сушилки, м2;

t ср – средняя температура в сушилке, ºС;

t о – температура окружающей среды, ºС;

L – часовой расход газа, кг/ч;

I 2 – энтальпия газа при температуре до сушки помета, ккал/кг;

I о – энтальпия наружного воздуха, ккал/кг;

q д – удельная теплота дегидратации, отнесенная к 1 кг сухого помета, ккал/кг.

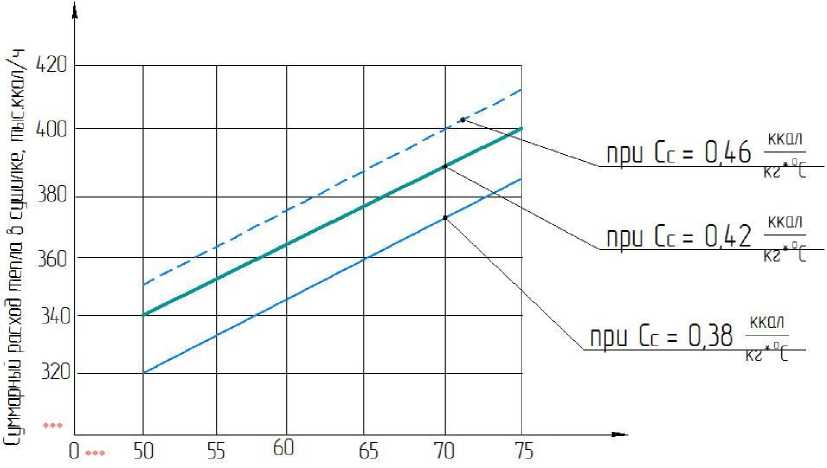

На рис. 5 представлена зависимость изменения затрат энергии на механическое обезвоживание ∑Q суш от влажности помета W, поступающего на сушку.

Влажность помета, поступающего на сушку, %

Рис. 5. Зависимость суммарного расхода тепла в сушилке от разной исходной влажности помета

При заданной производительности по высушенному материалу 3,7 т/ч, удельной теплоемкости сухого помета 0,38 ккал/кг∙ºС, изменении влажности поступающего помета в сушилку от 50 до 75ºС суммарный расход тепла на высокотемпературную сушку составит 325–386 тыс. ккал/ч. С увеличением удельной теплоемкости высушенного помета до 0,42 ккал/кг∙ºС при тех же параметрах влажности поступающего помета в сушилку суммарный расход тепла на высокотемпературную сушку составит 338– 399 тыс. ккал/ч. Аналогично при изменениях показателя удельной теплоемкости помета до 0,46 ккал/кг∙ºС и влажности поступающего помета в сушилку от 50 до 75ºС суммарный расход тепла на высокотемпературную сушку – 351–412 тыс. ккал/ч.

По итогам анализа отмечено значительное влияние влажности поступающего помета на сушку, в дальнейшем это скажется на суммарном расходе тепла в технологическом процессе обезвоживания. Выявлено, что изменение удельной теплоемкости высушенного помета зависит от его влажности, а показатель влажности существенно влияет на затраты энергии при высокотемпературной сушке.

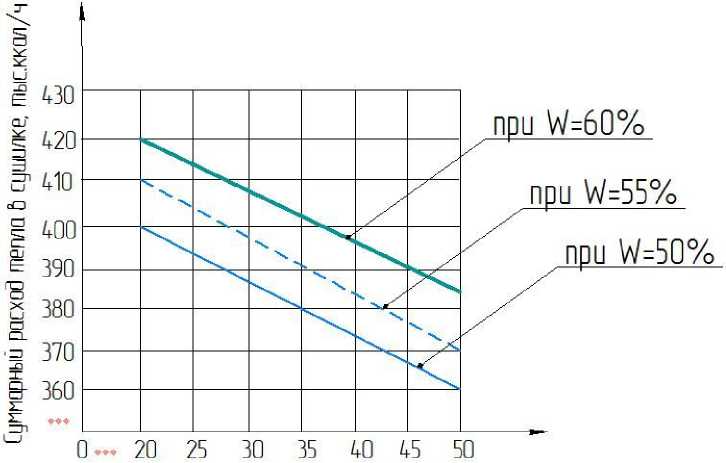

На рис. 6 представлена зависимость изменения затрат энергии на механическое обезвоживание ∑Q суш от температуры помета t 1 .

При заданной производительности по высушенному материалу – 3,7 т/ч, влажности поступающего помета на сушку – 50%, изменении его температуры от 40 до 65ºС суммарный расход тепла на высокотемпературную сушку варьирует в пределах 369– 330 тыс. ккал/ч. С увеличением влажности поступающего помета до 55% при тех же температурных параметрах суммарный расход тепла на высокотемпературную сушку составит 381–342 тыс. ккал/ч. Аналогично при изменениях показателей поступающего помета на сушку: влажности – до 60%, его температуры от 40 до 65ºС суммарный расход тепла на высокотемпературную сушку составит 393–355 тыс. ккал/ч.

Температура помета до сушки, ºС

Рис. 6 . Зависимость суммарного расхода тепла в сушилке от исходной температуры помета

Данный анализ показал значимость исходной влажности помета, поступающего на высокотемпературную сушку. Очевидно, для снижения суммарного расхода тепла в сушилке требуется снижение влажности помета, удаление свободной влаги до 20–25%. Это возможно только при использовании технологического процесса подогрева и механического обезвоживания. Такой подход позволит сократить затраты энергии на высокотемпературной сушку, а значит, и на весь технологический процесс обезвоживания птичьего помета.

Выводы

При обезвоживании птичьего помета с влажностью 70% до влажности 10% количество удаляемой влаги составляет 2,7 т/ч. Большая ее часть приходится на термическую сушку.

Высокотемпературная сушка помета – сложный технологический процесс, для повышения его эффективности предлагается применение высокотемпературного кон-дуктивно-конвективного теплообмена.

Во время этого процесса помет изменяет свои физические свойства, обусловлено это молекулярным характером связи влаги с комковато-пористыми частицами. Поэтому анализ связи влаги с комковато-пористыми частицами помета представляет интерес для изучения переноса тепла и массы.

Процесс удаления жидкости из помета сопровождается нарушением ее связи с телом, на что затрачивается определенная энергия. Очевидно, что с использованием смешанного типа теплоносителя энергетические затраты будут снижены. При попадании во влажный помет его высушенные комковато-пористые частицы имеют температуру выше температуры испарения, поскольку в них существовал градиент температуры при передаче тепла от нагретого воздуха и поверхности барабана.

Для обезвоживания птичьего помета влажностью до 14% суммарный расход тепла составит 400 тыс. ккал/ч. Необходимо учесть влияние предварительного прогрева и обезвоживания птичьего помета, поступающего на сушку. Так, при предварительном прогреве с 20 до 45ºС с влажностью 50% расход тепла будет снижен на 40 тыс. ккал/ч.

M.V. Zapevalov1, V.V. Kachurin1, G.V. Redreev2

1South Ural State Agrarian University, Chelyabinsk

-

2Omsk State Agrarian University named after P.A. Stolypin, Omsk

Simulation of the process for the high-temperature drying of bird manure with mixed heat exchange

Список литературы Моделирование процесса высокотемпературной сушки птичьего помета при смешанном теплообмене

- Запевалов М.В. Предпосылки глубокой переработки птичьего помета / М.В. Запевалов, В.В. Качурин, Н.В. Бондаренко; под редакцией доктора биологических наук, доцента С.А. Гриценко. - Текст: непосредственный // Актуальные вопросы агроинженерных наук в сфере технического сервиса машин, оборудования и безопасности жизнедеятельности: теория и практика: материалы Национальной научной конференции Института агроинженерии (Челябинск, 2020). - Челябинск: ФГБОУ ВО Южно-Уральский ГАУ, 2020. - 204 с.

- Запевалов М.В. К обоснованию процесса переработки птичьего помета / М.В. Запевалов, А.В. Гриценко, В.В. Качурин. - Текст: непосредственный // Электротехнологии и электрооборудование в АПК. - 2019. - № 3(36). - С. 112-118.

- Technology of Poultry Manure Utilization as a Renewable Energy Source / M.V. Zapevalov, N.S. Sergeyev, G.V. Redreev et al. - Tekst: elektronnyj // IOP Conference Series: Materials Science and Engineering. - Volume 582. - Number 1. - 2019. - URL: https://iopscience.iop.org/article/10.1088/ 1757-899X/ 582 /1/012036 DOI: 10.1088/1757-899X/582/1/012036

- Лыков А.В. Теория теплопроводности / А.В. Лыков. - Москва: Высшая школа, 1952. - 392 с. - Текст: непосредственный.

- Лыков А.В. Теория сушки / А.В. Лыков. - Москва: Энергия, 1968. - 472 с. - Текст: непосредственный.

- Тепло- и массообменные процессы химической технологии: методические указания к лабораторным работам / Владимировский государственный университет; составитель В.А. Лабутин. - Владимир, 2003. - 36 с. - Текст: непосредственный.

- Лазин П.С. Совершенствование технологии сушки плодов боярышника в барабанной сушилке с лопастным перемешивающим устройством: диссертация на соискание ученой степени кандидата технических наук / П.С. Лазин. - Мичуринск-Наукоград РФ, 2019. - 162 с. - Текст: непосредственный.

- Плановский А.Н. Сушка дисперсных материалов в химической промышленности / А.Н. Плановский, В.И. Муштаев, В.М. Ульянов. - Москва: Химия, 1979. - 288 с. - Текст: непосредственный.

- Бельский А.П. Специальные вопросы тепломассообмена в энергетических и теплотехнологических процессах и установках: учебное пособие / А.П. Бельский, В.Ю. Лакомкин. - Издание 2-е, исправленное и дополненное. - Государственное образовательное учреждение высшего профессионального образования "Санкт-Петербургский государственный технологичсекий университет растительных полимеров". - Санкт-Петербург, 2011. - 98 с. - Текст: непосредственный.

- Михайлов Ю.А. Сушка компонентов шихты стекольных и керамических производств в барабанной сушилке: диссертация на соискание ученой степени кандидата технических наук / Ю.А. Михайлов. - Иваново. - 2009. - Текст: непосредственный.