Моделирование процессов кинетики цементных композитов, модифицированных кальций-содержащими добавками

Автор: Ильина Л.В., Самченко С.В., Раков М.А., Зорин Д.А.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Результаты исследований ученых и специалистов

Статья в выпуске: 5 т.15, 2023 года.

Бесплатный доступ

Введение. Отходы горных пород из систем пылеулавливания могут использоваться в качестве минеральных добавок для изготовления искусственных конгломератов на основе минеральных вяжущих. При этом размерность частиц отходов позволяет их применять без дополнительного измельчения. К таким материалам могут относиться тонкодисперсные порошки кальций-содержащих горных пород, таких как известняк, волластонит, диопсид. Методы и материалы. В качестве вяжущего вещества в работе применялся портландцемент ЦЕМ II/А-Ш 32,5Б. Выбор используемых в работе добавок производился на основе сравнения их термодинамических характеристик с аналогичными характеристиками клинкерных минералов. Для исследования цементных композитов применялись стандартные методы исследования, а также ртутная порометрия, рентгенофазовый анализ и электронная микроскопия. Результаты. Введение кальций-содержащих добавок позволяет упрочнить структуру цементных материалов. Наибольшее повышение прочности в начальный период твердения можно достичь добавлением 2% известняка. В поздние сроки набора прочности (после 14 суток) наибольшее упрочнение камня получено при введении 9% волластонита или 7% диопсида. Обсуждение. Приведены результаты дифрактограмм цементного камня контрольного состава и с использованием добавок. При введении добавок наблюдается снижение интенсивности рефлексов гидроксида кальция и увеличение интенсивности рефлексов гидросиликатов кальция. Изучение макроструктуры выявило существенное различие в структуре камня. Анализ пористости показал, что при введении в систему кальций-содержащих добавок общий объем пор уменьшается, возрастает количество мелких пор (размером 0,003-1,2 мкм). Заключение. Увеличение прочности до 48% обусловлено близким химическим составом и термодинамическими характеристиками вяжущего вещества и кальций-содержащих добавок. Волластонит за счет волокнистой структуры создает микроармирование системы, а диопсид, в свою очередь, обладая самой высокой твердостью и модулем упругости из представленных добавок, приводит к наибольшему упрочнению камня.

Цементные композиты, кальций-содержащие добавки, прочностные характеристики, пористость

Короткий адрес: https://sciup.org/142238824

IDR: 142238824 | УДК: 691.32 | DOI: 10.15828/2075-8545-2023-15-5-494-503

Текст научной статьи Моделирование процессов кинетики цементных композитов, модифицированных кальций-содержащими добавками

Получение быстротвердеющих высокопрочных цементных композитов является важнейшей за- дачей в области развития строительного материаловедения. Если в строительных композитах на основе минеральных вяжущих используются заполнители из плотных и прочных горных пород, прочность ко-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ торых выше их прочности в несколько раз, то тогда за прочность композита отвечает матрица вяжущего вещества. При этом фазовый состав и структура кристаллогидратов в гидратированном вяжущем и искусственном композите отличаются не существенно [1–5]. Применение тонкодисперсных минеральных отходов горнодобывающих и горноперерабатывающих производств в качестве добавок может повысить прочность искусственных композитов путем упрочнения матрицы гидратированного минерального вяжущего. Вместе с тем, введение данных отходов может снизить расход дорогостоящего минерального вяжущего [6–12].

Догматические документы требуют нахождения рациональных путей использования отходов горнодобывающих и горноперерабатывающих производств в строительстве в Российской Федерации. Положения Стратегии инновационного развития Российской Федерации на период до 2030 г. (утвержденные распоряжением Правительства Российской Федерации от 08.12.2011 № 2227-р (ред. от 18.10.2018)), Стратегии развития промышленности строительных материалов на период до 2020 года и дальнейшую перспективу до 2030 года (утвержденные распоряжением Правительства Российской Федерации от 10.05. 2016 г. № 868-р) нацеливают на расширение использования отходов в строительном материаловедении. Таким образом, целесообразность утилизации тонкодисперсного техногенного или природного сырья при изготовлении искусственных композитов на основе минеральных вяжущих обусловлена как задачей повышения их качества, так и требованием утилизации многотоннажных отходов горноперерабатывающих производств [13]. Только в РФ каждый год образуется свыше 3500 тысяч тонн таких отходов. Вместе с тем промышленность строительных материалов в настоящее время перерабатывает только 4% годового объема данных отходов [14–17].

Тонкодисперсные отходы горных пород из систем пылеулавливания могут применяться в качестве минеральных добавок для изготовления искусственных каменных материалов на основе минеральных вяжущих. При этом размерность порошков данных отходов позволяет их использовать без дополнительного измельчения. К таким порошкам могут относиться тонкодисперсные порошки кальций-содержащих горных пород, таких как известняк, волластонит, диопсид [4, 18–20]. Тонкодисперсные минеральные порошки горных пород могут участвовать в процессе образования кристаллогидратов и структуры искусственных камней на цементной основе. Взаимодействие частиц минеральных порошков с гидратированной матрицей цемента возникает преимущественно по плоскости их контакта. При выборе минеральных отходов горных пород необходимо обращать внимание на тип химической связи в них и на близость их энергетических показателей (энтропии и энтальпии образования) с клинкерными минералами [8, 9, 18, 21, 22]. Российские ученые считают [8, 9, 21, 22], что из тонкодисперсных отходов горных пород, которые могут быть задействованы для улучшения свойств цементных систем, наиболее эффективными могут выступать кальций-содержащие отходы. При этом между тонкодисперсными порошками горных пород (минеральными добавками) и гидратными нововообразованиями цемента имеется необходимая энергетическая совместимость.

Так как наибольшего упрочнения цементной матрицы можно достичь при наименьшей пустотности между частицами добавки и вяжущего, то ряд ученых указывает на необходимость контроля размерности их зерен [8, 23, 24].

Таким образом, целью работы является изучение степени влияния кальций-содержащих минеральных добавок на кинетику твердения и повышение прочности цементной матрицы и установление факторов, влияющих на данный процесс.

МЕТОДЫ И МАТЕРИАЛЫ

В качестве вяжущего вещества в работе применялся портландцемент ЦЕМ II/А-Ш 32,5Б АО «Искитимцемент» (г. Искитим, Новосибирская область), выпускаемый по ГОСТ 31108-2020. Основные характеристики вяжущего приведены в табл. 1. Выбор добавок, применяемых в работе, производился на основе сравнения их термодинамических характеристик с аналогичными характеристиками клинкерных минералов (табл. 2).

Сравнение термодинамических характеристик (энтальпии и энтропии образований) показало их близкие значения (различия не более 9%).

В работе применялись кальций-содержащие добавки – порошки природных каменных материалов, являющиеся техногенными продуктами: диопсид, волластонит и известняк. Химический состав указанных добавок приведен в табл. 3.

В табл. 4 приведена твердость исследуемых добавок по шкале Мооса.

Твердость клинкера достаточно высока и составляет 6–7 по шкале Мооса. Однако твердость гидратных новообразований значительно ниже и, как правило, не превышает 3,5–4,0.

Таким образом, выбор принятых в исследовании кальций-содержащих добавок (волластонит, диопсид, известняк) определен близостью их термодинамических характеристик и химического состава с минералами клинкера и, следовательно, возможностью данных добавок выступать подложками для кристаллизации гидратных новообразований.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Таблица 1

Техническая характеристика портландцемента

|

№ п/п |

Наименование показателя |

Требуемое значение |

Фактическое значение |

|

Химический состав |

|||

|

1 |

Содержание SiO2, % |

не нормируется |

22,64 |

|

2 |

Содержание Al2O3, % |

не нормируется |

6,24 |

|

3 |

Содержание Fe2O3, % |

не нормируется |

3,48 |

|

4 |

Содержание СаO, % |

не нормируется |

59,50 |

|

5 |

Содержание MgO, % |

не нормируется |

2,89 |

|

6 |

Содержание оксидов калия и натрия в пересчете на Na2O (Na2O+0,658K2O) |

не нормируется |

0,84 |

|

7 |

Содержание нерастворимого остатка, % |

не нормируется |

0,47 |

|

8 |

Содержание SO3, % |

не более 3,5 |

2,59 |

|

9 |

Содержание Cl–, % |

не более 0,10 |

0,02 |

|

Расчетный минералогический состав клинкера |

|||

|

10 |

Содержание C3S, % |

не нормируется |

67,0 |

|

11 |

Содержание C2S, % |

не нормируется |

11,0 |

|

12 |

Суммарное содержание C3S и C2S, % |

не менее 67,0 |

78,0 |

|

13 |

Содержание C3A, % |

не нормируется |

6,4 |

|

14 |

Содержание C4AF, % |

не нормируется |

12,0 |

|

15 |

Содержание MgO, % |

не более 5,0 |

1,57 |

|

Физические характеристики |

|||

|

16 |

Тонкость помола, % |

не нормируется |

8,1 |

|

17 |

Площадь удельной поверхности, м2/кг |

не нормируется |

304 |

|

18 |

Начало схватывания, мин Конец схватывания, мин |

не ранее 75 не нормируется |

192 235 |

|

19 |

Равномерность изменения объема |

не более 10 |

0,4 |

|

20 |

Водопотребность, % |

не нормируется |

25 |

|

Прочностные характеристики |

|||

|

21 |

Предел прочности на изгиб, МПа, в возрасте: – 2 суток – 28 суток |

не нормируется не нормируется |

3,8 7,5 |

|

22 |

Предел прочности на сжатие, МПа, при твердении: – в условиях ТВО – в нормальных условиях 2 суток – в нормальных условиях 28 суток |

более 30,0 не менее 10,0 от 42,5 до 62,5 |

31,4 17,2 43,6 |

Кроме того, выбор минеральных добавок обусловлен их твердостью, а следовательно, и модулем упругости. Если модуль упругости минеральных добавок и гидратированного цемента отличаются, то при действии на систему внешних усилий в ней будет происходить перераспределение напряжений в сторону компонента с наибольшим модулем упругости.

При этом добавки, обладающие волокнистой структурой, будут осуществлять микроармирование цементной матрицы искусственных композитов.

Кальций-содержащие добавки вводились в портландцемент в количестве от 2 до 11 мас. %. Смесь перемешивали в сухом состоянии. Из полученного модифицированного вяжущего готовили цементное тесто стандартной густоты и затем формовали образ-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Таблица 2

Удельные термодинамические характеристики соединений

|

Наименование соединения |

Энтальпия образования (∆Но298), кДж/г |

Энтропия образования (Sо298), Дж/(г • К) |

|

Трехкальциевый силикат (3CaO•SiO2) |

–12,83 |

0,74 |

|

Двухкальциевый силикат (ß-2CaO•SiO2) |

–13,40 |

0,74 |

|

Трехкальциевый алюминат (3CaO•Al2O3) |

–13,29 |

0,76 |

|

Диопсид (CaO•MgO•2SiO2) |

–14,80 |

0,66 |

|

Волластонит (CaO•SiO2) |

–14,10 |

0,71 |

|

Известняк (СаСО3) |

–12,06 |

0,88 |

Таблица 3

Химический состав кальций-содержащих добавок (по данным производителя)

|

Наименование добавок |

Химический состав, % мас. |

|||||||

|

СаО |

SiO2 |

MgO |

Al2O3 |

Fe2O3 |

R2O |

TiO2 |

п.п.п |

|

|

Диопсид |

26,23 |

53,44 |

17,91 |

0,19 |

0,08 |

0,12 |

0,11 |

1,90 |

|

Волластонит |

34,72 |

53,43 |

0,30 |

3,06 |

2,34 |

– |

– |

6,24 |

|

Известняк |

54,7 |

0,5 |

0,5 |

0,2 |

0,1 |

– |

– |

40,4 |

Таблица 4

Твердость соединений

Прочностные характеристики цементной системы определялись на образцах-кубиках с ребром 20 мм. Изготавливалось пять серий образцов, которые набирали прочность в условиях ТВО и в стандартных условиях. Режим проведения ТВО: 4 часа – предварительная выдержка при температуре 20 ± 2оС; 3 часа – подъем температуры до 80оС, 8 часов – выдержка при данной температуре; 3 часа – снижение температуры. В стандартных условиях (температура 20 ± 2оС, влажность – не менее 95%) образцы испытывались в возрасте 1, 3, 7 и 28 суток соответственно.

Рентгенограммы гидратированного портландцемента контрольного состава и с кальций-содержащими добавками снимались на порошковом дифрактометре D8 Advance (Bruker AXS, Германия).

С помощью сканирующего электронного микроскопа Hitachi TM 1000 Hitachi Science Systems Ltd изучалась микроструктура цементного камня. Степень увеличения микроскопа от 20 до 10 000.

На автоматизированном ртутном поромере (порозиметре) AutoPore IV 9520 фирмы Micromeritics (США) исследовались структурные характеристики гидратированного камня.

РЕЗУЛЬТАТЫ

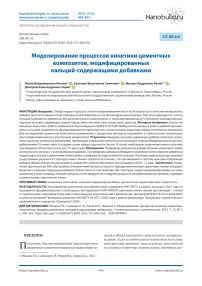

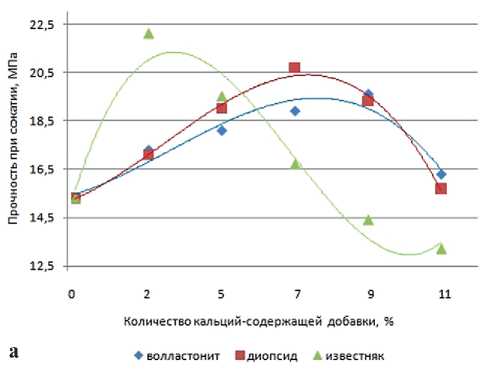

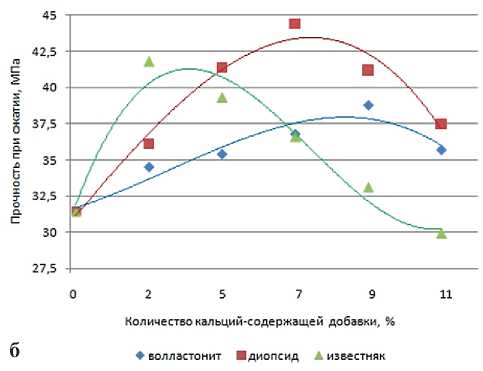

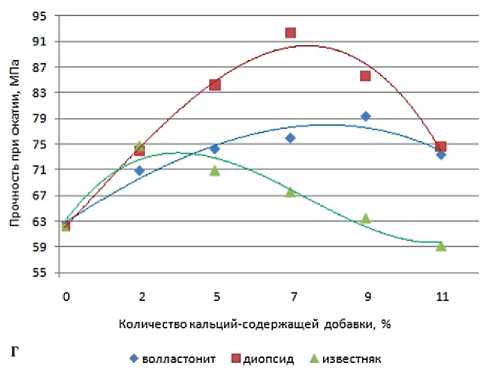

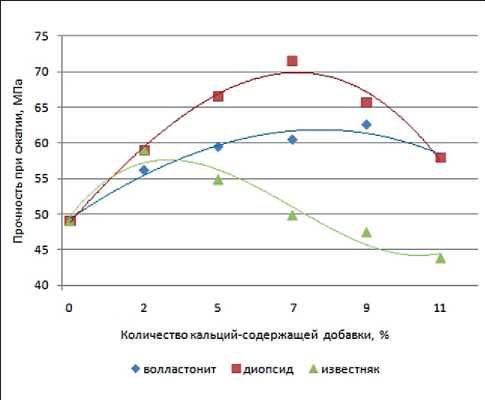

Результаты влияния кальций-содержащих добавок на прочностные характеристики модифицированного цементного камня представлены на рис. 1, 2.

ОБСУЖДЕНИЕ

Анализ полученных экспериментальных данных показывает, что добавление даже небольшого количества (2%) исследуемых кальций-содержащих добавок (волластонита, диопсида, известняка) приводит к существенному упрочнению модифицированного цемента.

Полученные экспериментальные зависимости по влиянию вида и количества кальций-содержащих добавок на процессы кинетики цементных композитов показывают, что в начальный период набора прочности наибольшего упрочнения материала можно достичь добавлением известняка. Добавление 2% измельченного известняка упрочняет цементный ка-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 1. Изменение прочности цементного камня при введении кальций-содержащих добавок. Твердение в нормальных условиях в течение: а) 1 суток; б) 3 суток; в) 7 суток; г) 28 суток

Рис. 2. Изменение прочности цементного камня при введении кальций-содержащих добавок. Твердение в условиях ТВО

мень, твердевший в течение 1–3 суток до 20%. В поздние сроки набора прочности (7–28 суток) наибольшее упрочнение камня получено при введении волластонита и диопсида. При этом оптимальное количество с точки зрения упрочняющего эффекта волластонита составляло 9%, диопсида – 7%. Модифицирование портландцемента 9% волластонита приводит к увеличению прочности до 27,5%. Добавление 7% диопсида приводит к большему упрочнению (до 48%). Введение кальций-содержащих добавок сверх оптимального количества приводит к снижению прочности модифицированного цементного камня.

Упрочняющий эффект при введении волластонита и диопсида связан с перераспределением напряжений в цементном камне при действии на него внешних усилий, что обусловлено их большей твердостью и большим модулем упругости, чем гидратированного камня.

Твердость известняка ниже, чем у гидратированного цемента. То есть при этом действие добавки

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ обусловлено другими причинами. Добавление известняка проявляется в процессе гидратации вяжущего путем формирования контактной зоны между частицами добавки и гидратированным цементом. Для этого был проведен рентгенофазовый анализ цементного камня бездобавочного состава и состава с введением известняка, также была исследована их микроструктура.

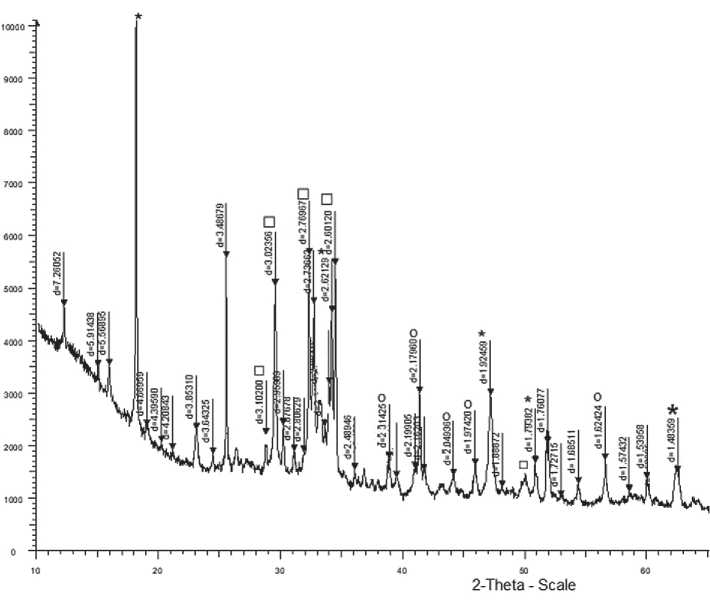

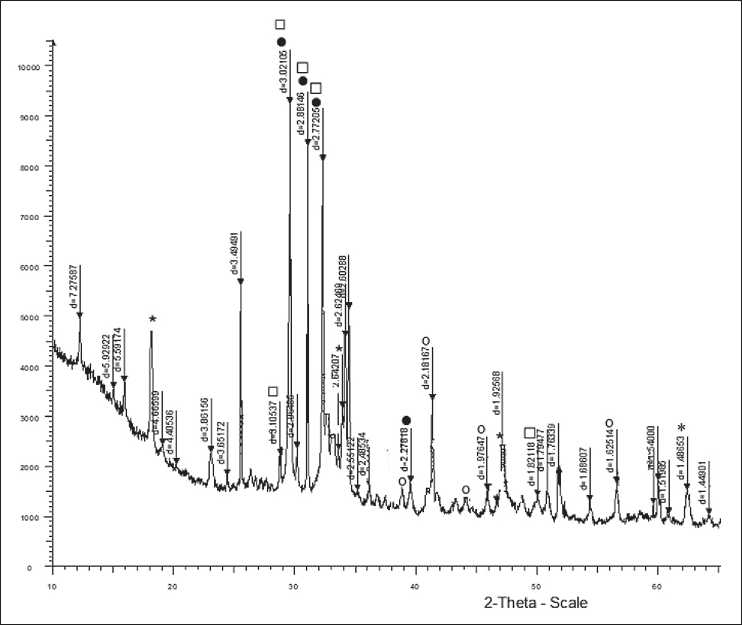

Дифрактограммы цементного камня с наиболее характерными межплоскостными расстояниями гидратных фаз приведены на рис. 3–4.

Дифрактограммы гидратированного камня контрольного и модифицированного известняком состава подтвердили его влияние на процесс образования кристаллогидратов. При модифицировании цементного камня известняком снижается интенсивность рефлексов гидроксида кальция ( d = 0,493; 0,262; 0,192; 0,179; 0,169; 0,148 нм) и увеличивается интенсивность рефлексов гидросиликатов кальция ( d = 0,310; 0,302; 0,288; 0,277; 0,260 нм). Кроме этого, на дифрактограммах модифицированного камня обнаружены рефлексы гидрокарбоалюмината кальция ( d = 0,302; 0,288; 0,277; 0,227 нм) и гидрокарбосиликата кальция ( d = 0,349; 0,311; 0,288; 0,262; 0,228 нм).

Для дальнейшего выявления факторов, упрочняющих гидратированный камень при введении дисперсных добавок, изучалась как макро-, так и микроструктура цементного камня как бездобавочного состава, так и с добавкой. Макроструктура оценивалась характером и размером пор в сформированных образцах. Результаты представлены в табл. 5 и 6.

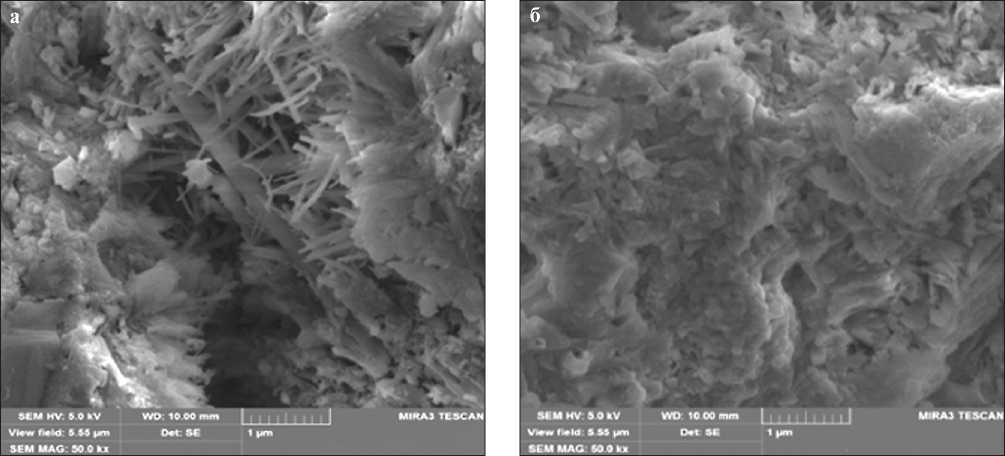

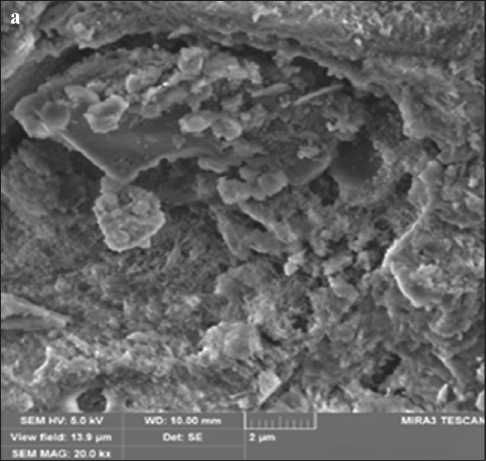

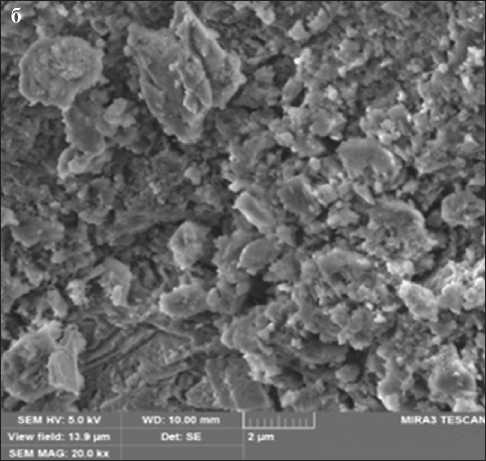

Структура цементного камня без добавок пористая, содержит большое количество крупных пор (размерами до 50 мкм). Кристаллогидраты представлены в основном высокоосновными гидросиликатами с размером пор 10–15 мкм и крупными кристаллами эттрингита.

Структура камня с добавкой более плотная, однородная и мелкокристаллическая. Размеры пор у модифицированного камня значительно меньше (0,15 мкм и менее).

Анализ пористости структуры показал, что при введении в систему кальций-содержащих добавок общий объем пор уменьшается, увеличивается содержание пор размером 0,003–1,2 мкм. При этом изменяется структура самих пор, характеристическая длина пор заметно возрастает и существенно понижается извилистость пор. Основная доля объема пор (более 95%) приходится на поры размером

Рис. 3. Дифрактограмма цементного камня бездобавочного состава:

* - Ca(OH) 2 ; □ - C-S-H; о - С-А-Н; • - С 3 А^СаСО 3 Ч2Н 2 О

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 4. Дифрактограмма цементного камня, содержащего известняк:

* - Ca(OH) 2 ; □ - C-S-H; о - С-А-Н; • - С 3 А^СаСО 3 Ч2Н 2 О

Рис. 5. Структура цементного камня, твердевшего в течение 7 суток с увеличением в 10 000 раз: а – цементный камень бездобавочного состава; б – цементный камень с добавлением известняка

менее 0,15 мкм. Вода в таких порах будет находиться в пленочном состоянии, что, в свою очередь, может привести к увеличению морозостойкости модифицированных цементных композитов.

Так как у модифицированного цементного композита характеристическая длина пор увеличивается и уменьшается извилистость пор, то создаются более благоприятствующие условия при перемещении

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 6. Структура цементного камня, твердевшего в течение 28 суток с увеличением в 10 000 раз: а – цементный камень бездобавочного состава; б – цементный камень с добавлением известняка

Таблица 5

Характеристики пористой структуры гидратированного камня

|

Средний диаметр пор, мкм |

Характеристики пористой структуры гидратированного камня в зависимости от состава вяжущего |

|||||||

|

портландцемент |

портландцемент с 9% мас. волластонит |

портландцемент с 7% мас. диопсид |

портландцемент с 1% мас. известняка |

|||||

|

объем пор, мл/г |

площадь пор, м2/г |

объем пор, мл/г |

площадь пор, м2/г |

объем пор, мл/г |

площадь пор, м2/г |

объем пор, мл/г |

площадь пор, м2/г |

|

|

73,1–361,0 |

0,1275 |

0,003 |

0,0919 |

0,002 |

0,0903 |

0,002 |

0,1108 |

0,003 |

|

15,4–73,1 |

0,0146 |

0,003 |

0,0115 |

0,002 |

0,0131 |

0,002 |

0,0162 |

0,003 |

|

1,2–15,4 |

0,0164 |

0,033 |

0,016 |

0,029 |

0,0138 |

0,026 |

0,0165 |

0,031 |

|

0,05–1,2 |

0,036 |

0,741 |

0,041 |

0,944 |

0,043 |

0,958 |

0,039 |

0,872 |

|

0,05–0,15 |

0,031 |

4,281 |

0,035 |

4,806 |

0,037 |

4,824 |

0,033 |

4,232 |

|

0,003–0,05 |

0,088 |

22,456 |

0,101 |

24,939 |

0,105 |

25,012 |

0,090 |

21,865 |

|

Итого |

0,3128 |

27,517 |

0,2968 |

30,722 |

0,3026 |

30,824 |

0,3051 |

27,006 |

Таблица 6

Характеристики пористости цементного камня (обобщенные данные)

|

Характеристики |

Состав вяжущего вещества |

|||

|

Порт-ланд-цемент |

Портландцемент с 1% мас. известняка |

Портландцемент с 9% мас. волластонита |

Портландцемент с 7% мас. диопсида |

|

|

Суммарный объем пор, мл/г |

0,3128 |

0,3051 |

0,2968 |

0,3026 |

|

Объем пор диаметром менее 0,15–1,2 мкм, % |

16,4 |

18,4 |

19,9 |

20,3 |

|

Объем пор диаметром менее 0,003–0,15 мкм, % |

32,9 |

34,6 |

39,9 |

41,0 |

|

Средний диаметр пор, мкм |

0,0571 |

0,0485 |

0,0450 |

0,0407 |

|

Характеристическая длина пор, мкм |

1,681 |

6,892 |

7,634 |

7,673 |

|

Извилистость пор, отн. ед. |

183,28 |

33,356 |

28,498 |

28,279 |

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ части воды в ближайшие воздушные включения. Во время замерзания жидкости давление возрастать внутри бетона не будет.

ЗАКЛЮЧЕНИЕ (ВЫВОДЫ)

Таким образом, можно сделать следующие выводы:

-

1. Повышение прочности камня на 20–48% при введении исследуемых кальций-содержащих добавок (известняка, волластонита, диопсида) обусловлено

-

2. Больший упрочняющий эффект при добавлении диопсида (до 48%) объясняется большей твердость и большим модулем упругости диопсида по сравнению с волластонитом и известняком, прочность при введении которых увеличивается на 20–27%.

-

3. Волластонит, имеющий волокнистую структуру, приводит к большему упрочнению камня по сравнению с известняком за счет микроармирования камня.

близостью их термодинамических характеристик и химического состава с клинкерными минералами.

Список литературы Моделирование процессов кинетики цементных композитов, модифицированных кальций-содержащими добавками

- Ахвердиева Т.А., Джафаров Р. Влияние тонкомолотых минеральных добавок на свойства бетона // Строительные материалы. 2019. № 3. С. 73–76. https://doi.org/10.31659/0585-430X-2019-768-3-73-76

- Вернигорова В.Н., Саденко С.М. О нестационарности физико-химических процессов, протекающих в бетонной смеси // Строительные материалы. 2017. № 1–2. С. 86–89.

- Нгуен Д.В.К., Баженов Ю.М., Александрова О.В. Влияние кварцевого порошка и минеральных добавок на свойства высокопрочных бетонов // Вестник МГСУ. 2019. Т. 14. № 1 (124) . С. 102–117. https://doi.org/10.25686/2542-114X.2020.3.7

- Хафизова Э.Н., Панченко Ю.Ф., Панченко Д.А. Применение технологических отходов дробления горных пород при разработке составов цементных бетонов // Вестник Сибирского государственного автомобильно-дорожного университета. 2021. Т. 18. № 6 (82). С. 790-799. https://doi.org/10.26518/2071-7296-2021-18-6-790-799

- Самченко С. В. Формирование и генезис структуры цементного камня: монография / С. В. Самченко. М.: Московский государственный строительный университет, Ай Пи Эр Медиа, ЭБС АСВ. 2016. 284 c. — URL: http://www.iprbookshop.ru/49874.html

- Рахимов Р.З. Строительный комплекс, экология и минеральные вяжущие вещества // Известия высших учебных заведений. Строительство. 2022. № 2 (758). С. 5–15. https://doi.org/10.32683/0536-1052-2022-758-2-5-15

- Berra M, Mangialardi T, Carassiti F, Paolini AE. Effects of nanosilica addition on workability and compressive strength of Portland cement pastes. Construction and Building Materials. 2012;35:666-75. https://doi.org/10.1016/j.conbuildmat.2012.04.132

- Ilina LV, Mukhina IN, Semenova MM. Hardening cement conglomerates by mining industries waste. Solid State Phenomena. 2021;(316):1061-6. https://doi.org/10.4028/www.scientific.net/SSP.316.1061

- Ilina L, Mukhina I, Teplov A. Modeling of Cement Activity Increase by Dispersed Mineral. AIP Publishing. Advanced Materials in Technology and Construction. 2016; 1698(070001). https://doi.org/10.1063/1.4937871

- Stefanidou M, Papayianni I. Influence of nano-SiO2 on the cement pastes. Composites Part B: Engineering. 2012;43(6):2706-10. https://doi.org/10.1016/j.compositesb.2011.12.015

- Nadeem A., Memon S.A., Lo T.Y. Mechanical performance, durability, qualitative and quantitative analysis of microstructure of fly ash and Metakaolin concrete at elevated temperatures. Construction and Building Materials. 2013;38:338-47. https://doi.org/10.1016/j.conbuildmat.2012.08.042

- Козлова И.В. Опыт применения наноразмерных частиц в производстве строительных материалов // Техника и технология силикатов. 2021. Т. 28. № 3. С. 81–87. https://tsilicates.ru/2021_tts3

- Государственный доклад «О состоянии и об охране окружающей среды Российской Федерации в 2018 году». М.: Минприроды России; НИА-Природа. 2019. 847 с.

- Ilina L., Mukhina I. Dry Building Mixture with Complex Dispersed Mineral Additives. AOP IOP Conference Series: Materials Science and Engineering. 2020;953:012036. https://doi.org/10.1088/1757-899X/953/1/012036

- Лесовик В.С., Федюк Р.С., Лисейцев Ю.Л., Панарин И.И., Воронов В.В. Влияние состава на свойства и строение модифицированных цементных композитов // Строительные материалы. 2022. № 9. С. 39–49. https://doi.org/10.31659/0585-430X-2022-806-9-39-49

- Харченко А.И., Алексеев В.А., Харченко И.Я., Баженов Д.А. Структура и свойства с мелкозернистых бетонов на основе композиционных вяжущих // Вестник МГСУ. 2019. Т. 14. Вып. 3. С. 322-331. https://doi.org/10.22227/1997-0935.2019.3.322-331

- Хозин В.Г., Цыганова Е.А. Роль строительной индустрии в реализации федерального проекта «Экономика замкнутого цикла» // Эксперт: теория и практика. 2023. № 1 (20). С. 147–159. https://doi.org/10.51608/26867818_2023_1_147

- Володченко А.А., Загороднюк Л.Х., Просолова Е.О., Ахмед А.А., Кулик Н.В. Проблема рационального природопользования // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2014. № 6. С. 7–10.

- Копаница Н.О., Демьяненко О.В., Куликова А.А. Комплексные добавки на основе вторичных ресурсов для модификации цементных композиций // Известия Томского политехнического университета. Инжиниринг георесурсов. 2023. Т. 334. № 1. С. 136–144. https://doi.org/10.18799/24131830/2023/1/4045

- Trofimov B.Y., Mahmudov A.M. The structure and properties of hardened cement paste with modifiers. IOP Conference Series: Materials Science and Engineering. 2020;962:022011. https://doi.org/10.1088/1757-899X/962/2/022011

- Shahova L.D., Chernositova E.S., Schelokova L.S., Uhaneva N.G. Influence of technological additives on the characteristics of cement powders. In: Digital Technologies in Construction Engineering. Selected Papers. Lecture Notes in Civil Engineering. 2022. p. 259-65. https://doi.org/10.1007/978-3-030-81289-8_33

- Козлова В.К., Вольф А.В., Маноха А.М., Кишицкий А.А. Роль карбонатных добавок в процессах гидратации и твердения композиционных портландцементов // Ползуновский альманах. 2021. № 1. С. 74–76.

- Ilina L., Kudyakov A., Rakov M. Aerated dry mix concrete for remote northern territories. Magazine of Civil Engineering. 2022;(5):11310. https://doi.org/10.34910/MCE.113.10

- Самченко С.В., Каприелов С.С., Дыкин И.В. Оптимизация структуры и свойств порошково-активированного бетона путем применения портландцементов различной дисперсности // Техника и технология силикатов. 2022. Т. 29. № 1. С. 64–74. https://tsilicates.ru/2022_tts1