Моделирование равномерного пластического течения при гибке патрубков

Автор: Болтенкова О.М.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 2 (56), 2013 года.

Бесплатный доступ

Рассматриваются основные операции изготовления особотонкостенных крутоизогнутых патрубков из трубных заготовок. Даны рекомендации по выбору способа гибки в зависимости от исходной толщины стенки трубной заготовки

Патрубки, крутоизогнутый, особотонкостенный, гибка, несущая способность, пластическая деформация

Короткий адрес: https://sciup.org/14040050

IDR: 14040050 | УДК: 621.7.043

Текст научной статьи Моделирование равномерного пластического течения при гибке патрубков

Развитие авиастроения является одним из ключевых приоритетов российской промышленной политики. Создаваемые новые летательные аппараты должны отличаться от предшествующих поколений авиационной техники более современной аэродинамикой, использованием перспективного двигателя и уменьшенной массой. Одним из путей уменьшения массы изделий авиационной промышленности может стать использование в конструкциях трубопроводов тонкостенных элементов с толщиной стенки t = 0,5-0,8 мм из алюминиевых, титановых сплавов и коррозионно-стойких сталей с наружным диаметром D = 20-200 мм. В воздушных, топливных и других системах летательных аппаратов применяется большое количество крутоизогнутых патрубков с радиусом изгиба по средней линии R ср = ( 0,75 - 1,0 ) D .

Традиционным способом изготовления данных элементов, которые относятся к особотонкостенным, является гибка проталкиванием через криволинейный ручей матрицы с приложением внутреннего давления наполнителя. В процессе формообразования крутоизогнутого патрубка возникают следующие дефекты: поперечные гофры в зоне контакта трубы с пуансоном проталкивания и в зоне малого радиуса гиба. Гофры снижают циклическую долговечность трубопровода, так как увеличивают гидравлическое сопротивление при движении рабочей среды и являются концентраторами напряжений [1].

В том случае, когда толщина стенки t = 0,7-0,8 мм, возникновения вышеперечисленных дефектов можно избежать за счет повышения равномерности пластической деформации в ходе формообразования.

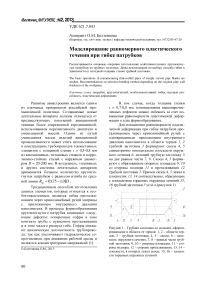

Для повышения равномерности пластической деформации при гибке патрубков проталкиванием через криволинейный ручей с одновременным приложением внутреннего давления наполнителя в области торцов 1 , 2 трубной заготовки 3 формируют скосы 4 , 5 симметрично относительно плоскости окружного сечения 6 , делящей трубную заготовку 3 на две равные части 7 , 8 . Скосы 4 , 5 формируют с образованием опорных площадок 9 , 10 со стороны подпора 11 и проталкивания 12 трубной заготовки 3 . Причем скосы 4 , 5 лежат в плоскостях 13 , 14 соответственно, образующих с плоскостями торцовых окружных сечений 15 , 16 трубной заготовки 3 угол α. (рисунок 1)

Рисунок 1 - Трубная заготовка со скосами, сформированными в области ее торцов: 1, 2 – области торцов, 3 – трубная заготовка, 4, 5 – скосы, 6 – плоскость окружного сечения, 7, 8 – равные части трубной заготовки, 9, 10 – опорные площадки, 11 – сторона подпора, 12 – сторона проталкивания, 13, 14 – плоскости, в которых лежат скосы, 15, 16 – плоскости торцовых окружных сечений

Определим угол скоса трубной заготовки α . Для этого сначала рассмотрим готовое изделие.

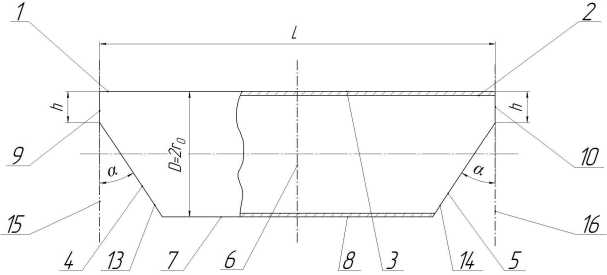

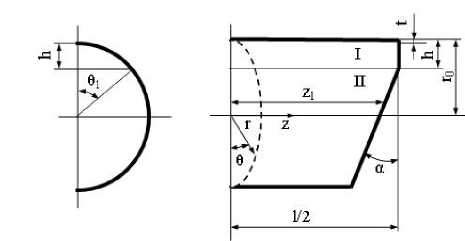

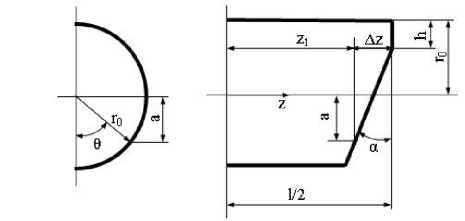

Для описания геометрии изделия используем тороидальную систему координат r, φ, θ (рисунок 2). В принятой системе координат границы изделия определяются неравенствами:

r 0 - t ≤ r ≤ r 0 ; 0 ≤ ϕ ≤ β ; 0 ≤ θ ≤ 2 π , где r 0 – наружный радиус крутоизогнутого патрубка; β – центральный угол изгиба.

Рисунок 3 - Границы зон заготовки крутоиз огнуто-го патрубка

Рисунок 2 - Крутоизогнутый патрубок в тороидальной системе координат

Элементарный объем в тороидальной системе координат определяется по формуле:

dV = HrH ϕ Hθdrd ϕ d θ , где коэффициенты Ламе равны:

H r = 1; H ϕ = R - r cos θ ; H θ = r , где R – радиус изгиба по средней линии.

Находим объем изделия:

2 πβ r 0

-

V 2 = ∫∫∫ r ( R - r cos θ ) drd ϕ d θ . (1)

00 r 0 - t

Толщина стенки изделия t существенно меньше радиуса поперечного сечения r 0 . Поэтому при вычислении (1) можно принять:

r = r0 .

Тогда с учетом (2) соотношение (1) принимает вид:

2 πβ

-

V2=t∫∫r0(R-r0cosθ)dφdθ.

Вычисляя (3), получаем

V2 = 2πRr0tβ.

Рассмотрим трубную заготовку (рисунок 1)

Так как у заготовки имеются две плоскости симметрии, то будем рассматривать одну четвертую часть заготовки (рисунок 3).

Для описания геометрии заготовки используем цилиндрическую систему координат r, z, θ. В пределах заготовки выделим две зоны I и II. В зоне I торец заготовки перпендикулярен к ее оси, а в зоне II торец заготовки образует с перпендикуляром к оси заготовки угол α. В принятой системе координат границы зон определяются неравенствами:

Зона I r 0 - t ≤ r ≤ r 0; 0 ≤ z ≤ l /2; π - θ 1 ≤ θ ≤ π , где l – длина заготовки.

ЗонаII r 0 - t ≤ r ≤ r 0; 0 ≤ z ≤ z 1; 0 ≤ θ ≤ π - θ 1. Из рисунка 3 находим, что h – высота опорных площадок на торцах трубной заготовки равна:

h = r 0 - r 0 cos θ 1.

Тогда для определения угла θ 1 будем иметь зависимость:

h

θ 1 = arccos(1 - ). (5)

r 0

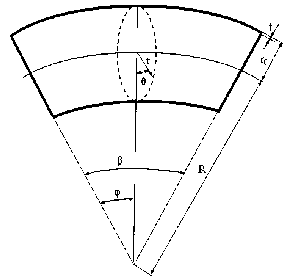

Для определения параметра z 1 рассмотрим рисунок 4.

Рисунок 4 - Расчетная схема к определению угла α

Из рисунка 6 находим:

z 1 = - ∆ z; ∆ z = ( r 0 - h + a ) tg α ; a = r 0 cos θ .

lh z = -r (1+cosθ- )tgα.

1 2 0 r 0

В цилиндрической системе координат элементарный объем равен:

dV = rdrdzd θ .

Вестник^ВТУИТ, №2, 2013

Находим объем заготовки:

V = 4(V + V ) =

( l п 2 rо

= 4 j j jrdrdzdO + п-0i 0 rо -t

V

X

0 1 z 1 r 0

jj J rdrdzd O

0 0 r 0 - t

. (6)

Выполняя вычисления (6) с использованием (2), находим:

|

l |

h |

|

|

V = 4 r 0 1 " |

п-- |

(1 |

|

2 |

_ r 0 |

■ )( п - 0 1 ) +

+ sin 0 1 ] r0 tg a } .

Для определения угла α скоса заготовки используем условие постоянства объема:

V = V

V 2 V 1 .

Подставляя (4) и (7) в (8), будем иметь:

n R p = П - 2 (1

-

h

h )(п — 0i) + r0

+ sin 0 1 ] r0tg a .

Принимаем, что длина заготовки равна длине наибольшей криволинейной образующей изделия:

l = ( R + r )) e .

Подставляя (10) в (9), получаем:

tg a =

пв

h

(1--)( n - 0 1 ) + sin 0 1

r 0

В формуле (11) значения углов β и θ 1

нужно подставлять в радианах.

В ходе апробации технологического процесса из трубной заготовки длиной L = 300 мм с наружным диаметром D = 80 мм и толщиной стенки 0,8 мм из сплава ПТ-7М (ГОСТ 22897-86) изготавливали крутоизогнутый патрубок с радиусом изгиба по средней линии 80 мм, с центральным углом изгиба β = 900 и длиной прямых участков 10 и 59 мм.

В области торцов 1, 2 трубной заготовки 3 формировали скосы 4, 5 симметрично относительно плоскости окружного сечения 6, делящей трубную заготовку 3 на две равные части 7, 8 длиной по 150 мм. Скосы 4, 5 формировали с образованием опорных площадок 9, 10 с высотой по h = 15 мм со стороны подпора 11 и проталкивания 12 трубной заготовки 3. Причем скосы 4, 5 лежали в плоскостях 13, 14 соответственно, образую- щих с плоскостями торцовых окружных сечений 15, 16 угол α = 430 (рисунок 3).

Трубную заготовку заполняли эластичным наполнителем. В качестве наполнителя использовали шайбы из полиуретана СКУ-7Л (ТУ 84-404-78) и располагали в гильзе гидроцилиндра проталкивания установки для формообразования элементов трубной арматуры на базе гидравлического пресса PYE-250. По криволинейному ручью нижней полуматрицы подводили шаровой пуансон, состоящий из шаров, изготовленных из бронзы БрА10Ж4Н4Л (ГОСТ 493-79), и размещенный в гильзе гидроцилиндра подпора установки для формообразования элементов трубной арматуры (на чертеже не показана) до касания с эластичным наполнителем трубной заготовки.

Смыкали верхнюю и нижнюю полуматрицы. Изгибали трубную заготовку ее проталкиванием через криволинейный ручей матрицы, создавая при этом шаровым пуансоном в трубной заготовке давление наполнителя, равное 28 МПа. По окончании процесса формообразования размыкали верхнюю и нижнюю полуматрицы и извлекали из криволинейного ручья крутоизогнутый патрубок с находящимся в его внутренней полости эластичным наполнителем.

Применение вышеописанного способа позволяет компенсировать недостаток металла в зоне наружного радиуса изгиба и, наоборот, удалить избыток металла из зоны внутреннего радиуса изгиба. Выполнение скосов симметричными относительно плос -кости окружного сечения, делящей трубную заготовку на две равные части, делает процесс пластического течения более равномерным по сравнению с прототипом, уменьшая разнотолщинность по зонам крутоизогнутого патрубка. Угол α, образованный плоскостью, в которой лежит скос, с плоскостью торцового окружного сечения и определенный по заявляемой зависимости, имеет оптимальное значение, так как зависит от основных геометрических параметров трубной заготовки и центрального угла изгиба. Благодаря возможности бол ее точного формирования скосов в области торцов трубной заготовки высота их опорных площадок со стороны подпора и проталкивания имеет достаточную величину как для предотвращения смятия торца, так и для сосредоточения необходимых объемов металла в зонах наружного и внутреннего радиусов изгиба при гибке крутоизогнутого патрубка. Наличие опорной площадки в области торца трубной заготовки со стороны подпора исключает возникновение здесь концентраторов напряжений. Таким образом, обесп ечивается отсутствие браковочных признаков в виде гофров в зоне внутреннего радиуса изгиба, а также продольных и поперечных разрывов в зоне наружного радиуса изгиба. Тем самым повышается качество и снижается себестоимость изготовления крутоизогнутых патрубков.