Модельная оптимизация трибопараметров тяжело нагруженных опор скольжения

Автор: Александрова Е.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Системные разработки трибологии машин и приборов

Статья в выпуске: 4-3 т.13, 2011 года.

Бесплатный доступ

Разработана методика многоэтапной оптимизации триботехнических характеристик опор скольжения при возвратно-поступательном движении с применением метода планирования эксперимента для определения рационального варианта трибосопряжения. Предложена модель металлополимерного узла трения скольжения с аккумулятивно-ротапринтной подачей смазочного материала. Согласно результатам лабораторных испытаний установлено, что такое трибосопряжение обладает минимальным коэффициентом трения. В результате эксплуатационных испытаний подтверждена работоспособность модернизированной конструкции. Возможна установка предложенной конструкции на машины и механизмы, находящиеся в настоящее время в эксплуатации при их ремонте без значительных денежных затрат.

Возвратно-поступательное движение, металлополимерный узел трения, скользун, абразив, износостойкость

Короткий адрес: https://sciup.org/148200183

IDR: 148200183 | УДК: 621.868.2

Текст научной статьи Модельная оптимизация трибопараметров тяжело нагруженных опор скольжения

1На сегодняшний день в машиностроительном производстве одной из основных задач является повышение производительности, надежности и эффективность машин и механизмов. Особенно остро стоит вопрос с обеспечением работоспособности узлов трения, лимитирующих работоспособность машины или механизма в целом. Во многих из них имеются узлы трения, в которых происходит в режиме реверсивного скольжения контактирование поверхностей с высокими удельными нагрузками и небольшими перемещениями в условиях несовершенного подвода смазочного материала. К ним относятся узлы трения трансмиссий и ходовых частей транспортных машин, подвижных единиц железнодорожного транспорта, направляющих станков, кузнечнопрессового оборудования и т.д. Данные узлы работают в крайне неблагоприятных условиях. Надежность работы таких узлов трения и всей машины в целом определяется в основном износостойкостью сопряженных деталей.

Например, применительно к опорам скольжения телескопических стрел грузоподъемных кранов путевых и строительных машин, утрата работоспособности происходит при достижении предельного износа полимерных накладок и соответственно образующегося зазора в узлах трения, приводящего к взаимному перекосу секций телескопической стрелы, при котором невозможна дальнейшая нормальная эксплуатация крановой установки [1].

А при эксплуатации грузовых вагонов скользуны тележек модели 18-100 имеют быстро и неравномерно изнашивающиеся поверхности, способствующие нестабильности ходовых качеств вагонов и ускоренному износу колесных пар и других элементов тележки. Чрезмерный износ рабочих поверхностей деталей приводит к перекосам экипажной части вагона, заклиниванию сопряженных деталей, а иногда и к отколу их частей, что снижает уровень безо-

Александрова Елена Александровна-аспирант пасности движения. Значительные поперечные силы и сопротивление повороту могут быть причиной схода с рельсов [2].

Специфика данных узлов трения связана со сложностью контроля их работоспособности и широкими диапазонами изменения внешних условий их эксплуатации.

Реверсивное движение вызывает в поверхностных слоях контактирующих тел знакопеременные сдвиговые деформации, т.е. последовательные изменения зон сжатия и растяжения, что приводит к некоторому увеличению силы трения и упругих деформаций вне контакта материалов трибосопряжения. Реверсивное движение изменяет также характер пластического деформирования. Наблюдается равномерное распределение микротвердости по площади контакта и за ее пределами под действием знакопеременных касательных сил.

Знакопеременные деформации приводят к интенсивному процессу образования дефектов структуры. Усиленное развитие микро- и макродефектов способствует протеканию процессов диффузионного, адсорбционного и хемосорбционного взаимодействия поверхностей трения.

Кроме того, при эксплуатации машин наносимый пластичный смазочный материал быстро расходуется, поэтому узлы трения работают практически в условиях сухого трения. Механизм изнашивания рабочих поверхностей деталей представляет собой процесс схватывания в условиях абразивного и коррозионно-окислительного воздействия при наличии высоких контактных и ударных нагрузок.

Восстановление изношенных поверхностей – трудоемкая и дорогостоящая операция. Поэтому при разработке новых и модернизации существующих узлов трения, работающих при возвратно-поступательном движении, наряду с поиском оптимального сочетания материалов, следует также разрабатывать конструктивные методы повышения долговечности и износостойкости, реализация которых в большин- стве случаев более эффективна, чем разработка более технологических методов повышения износостойкости. Модернизация должна увеличить ресурс трущихся пар, стабилизировать коэффициент трения в пределах рациональных значений [3].

Для решения этих проблем предлагается создание особой конструкции опоры скольжения. Анализ факторов, влияющих на интенсивность изнашивания, а также мероприятий по ее снижению показал, что наиболее рациональным является использование в конструкциях узлов трения металлополимерных материалов, которые имеют малый вес, работают бесшумно, обладают демпфирующей способностью. Использование композиционных материалов позволит снизить коэффициент трения и количество выделяемой теплоты в трибосопряжении, а также снизить теплоотдачу в окружающую среду.Основная трудность при исследовании трения металлополи-мерных узлов состоит в том, что необходимо дифференцировать влияние скорости и температуры трения. Однако в рассматриваемых узлах (телескопические стрелы путевых машин и боковые узлы опирания грузовых вагонов) коэффициент трения мало зависит от скорости скольжения, что хорошо согласуется с основными положениями адгезионной теории.Была разработана методика многоэтапной оптимизации триботехнических характеристик опор скольжения при возвратно-поступательном движении, предусматривающая проведение с применением метода планирования эксперимента лабораторных испытаний с целью определения рационального варианта трибосопряжения.Для оценки износостойкости материала накладки опоры скольжения были проведены испытания на изнашивание. Испытания проведены на машине трения возвратнопоступательного движения УВПД-2 в диапазоне давлений и скоростей скольжения, характерных для условий эксплуатации опорных узлов таких, как опора телескопической стрелы и скользуны грузовых вагонов.

Испытательными элементами были образец, являющийся моделью накладки опоры скольжения, и контробразец, являющийся моделью стальной направляющей и скользуна кузова соответственно. Контробразцом является поверхность листового проката из стали 09Г2С.

Кроме регистрации вибросигнала в процессе эксперимента считывались данные тензодатчиков, регистрирующих изменение величины силы трения в исследуемой трибопаре.

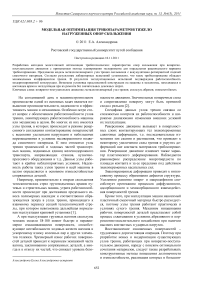

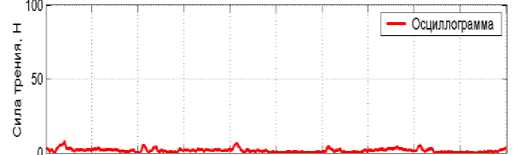

В исследованиях применялся метод анализа частотных и динамических характеристик на основе анализа частотной функции передачи двух сигналов. Первый характеризует внешнее воздействие на узел трения (нормальная нагрузка), а второй – результат этого воздействия, величину тангенциальной силы трения.Таким образом, записанный в ЭВМ аналоговый сигнал с тензодатчика и вибродатчика был преобразован в числовую последовательность, после чего применяется математический аппарат программного модуля MatLAB, а именно быстрое преобразование Фурье. Аналоговый сигнал тензодатчика соответствует виброперемещению образцедержа-теля, а вибродатчика – величине виброускорения этого элемента конструкции. Результаты обработки аналогового сигнала датчиков при проведении испытаний окрашенной поверхности стали с масляни-том со смазочным материалом представлены на рис. 1. Весьма актуальными вопросами являются вопросы оценки несущей способности покрытий по пределу вынужденной высокой эластичности матрицы композитов с учетом температурно-силового воздействия и возможности неравномерного нагружения опор и их перекоса, возможности возникновения высокой концентрации нагрузок при длительных остановках

1.43 1.435 1.44 1.445 1.45 1.455 1.46 1.465 1.47 1.475 1.48

Рис. 1. Результаты обработки аналогового сигнала датчиков при проведении испытаний.

В связи с деформацией ползучести под нагрузкой, растет площадь фактического контакта, и снижаются контактные напряжения. Это приводит к уменьшению деформационной составляющей усилия трения и к росту адгезионной из-за увеличения контактной площади. Адгезионное взаимодействие может выражаться во фрикционном переносе полимера на металлическое контртело и в последующем выносе этих частиц из узла трения. Существенное влияние на процессы, происходящие при внешнем трении, оказывает физико-химическое состояние поверхностей взаимодействующих твердых тел.Для решения поставленной задачи исследовалось влияние типа и шероховатости поверхности листового проката из стали 09Г2С, по которому перемещается скользун, а также влияние смазки на изменение триботехнических и трибоспектральных характеристик фрикционного контакта, для следующих пар трения: необработанный листовой прокат из стали – масля-нит, без смазки; необработанный листовой прокат из стали – маслянит, со смазкой; необработанный листовой прокат из стали с лакокрасочным покрытием

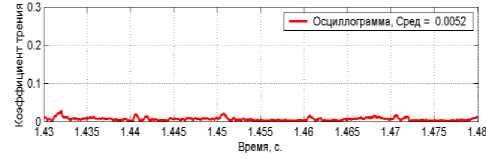

– маслянит, без смазки; необработанный листовой прокат из стали с лакокрасочным покрытием – мас-лянит, со смазкой. При выборе материала руководствовались двумя факторами: эксплуатационными свойствами и стоимость изделий, при этом предусматривалась возможность безотходного технологии и защиты окружающей среды за счет использования вторичного сырья.Результаты исследования поверхности трения скольжения, проведенные с помощью оптического микроскопа, показали, что шероховатость поверхности трения, наличие смазочного материала и лакокрасочного покрытия оказывает существенное влияние на процессы, протекающие в области контакта взаимодействующих тел. Так при сухом трении маслянита по стальной необработанной поверхности происходит образование мелких поперечных трещин на поверхности трения полимерного материала, что указывает на хрупкое разрушение маслянита, как более мягкого материала из сопрягаемых поверхностей.Учитывая, что в ряде испытаний контробразец имеет необработанную поверхность и имеет ограниченное число высоких выступов, то в местах внедрения этих выступов в полимерный материал возникает сложное напряженное состояние уже в начальный момент трения: перед выступом существует зона сжатия, а за выступом – зона растяжения маслянита. В результате возникает знакопеременный цикл нагружения материала, причем каждый возвратно-поступательный цикл приводит к накапливанию повреждений в поверхностном слое маслянита, что в итоге приводит к разрушению материала (полосы мелких характерных поперечных трещин, возникших вдоль линий скольжения выступов контробразца на поверхности трения маслянита).Образование полимерных пленок на стальной поверхности приводит к частичному изменению характера трения, так как в процесс трения вовлекаются не только участки стальной поверхности, но и зоны, покрытые полимерной пленкой, то есть реализуются условия смешанного трения (сухого и граничного). Неравномерность налипания по площади номинального контакта, обнаруженная на некоторых участках поверхности трения, связана с процессами отслаивания толстых полимерных пленок в процессе трения или формирования неравномерного температурного поля на разных участках контакта.Проведенные с помощью оптического микроскопа исследования (рис. 2, 3) позволяют сделать заключение, что трение маслянита с окрашенной поверхностью стали при использовании смазочного материала имеет ряд преимуществ по сравнению с трением без смазки (не происходит налипание полимерного материала на стальную поверхность; нет фрагментарного отслаивания тонких граничных пленок, которое имело место при трении маслянита без смазочного материала; нет растрескивания и частичного выкрашивания маслянита на поверхности трения; нет видимых значительных структурных изменений в поверхности трения, которые наблюдались при трении без смазки).

а) б)

Рис. 2. Характеристика поверхности окрашенного стального образца со смазкой (х100) а) до испытаний; б) после испытаний.

а) б)

Рис. 3. Характеристика маслянита со смазкой (х100) а) до испытаний; б) после испытаний.

Самые лучшие результаты были получены при испытании поверхности стали с лакокрасочным покрытием при использовании смазки, так как в этом случае наблюдаются меньшие изменения в структуре поверхностного слоя маслянита и самая низкая интенсивность изнашивания (рис._4). При наличии лакокрасочного покрытия на поверхности пластины, по которой скользит модернизированное опорное устройство, процесс приработки происходит постепенно, кроме того, лакокрасочное покрытие защищает пластину от коррозии. По результатам испытаний была создана специальная конструкция опоры для такого узла скольжения, как телескопическая стрела, базирующаяся на применении специальных покрытий металлических поверхностей, а также конструкция полимерной накладки, которая может применяться и в других узлах скольжения, напрмер, на стандартных скользунах тележки модели 18-100. Накладка представляет собой полимерную основу, в которой выполнены отверстия, оси которых распо-ложенны в шахматном порядке перпендикулярно рабочей поверхности и заполнены консистентным смазочным материалом, обладающими высокими термохарактеристиками (ЦИАТИМ, литол).Данная конструкция взаимозаменяема с опорами качения, устанавливаемыми в существующих конструкциях телескопических стрел путевых машин. Разработанный тип опоры скольжения значительно упрощает сложность конструкции опорного узла по сравнению с опорами качения. Соответственно повышается удобство эксплуатации, технического обслуживания и ремонта.

Была изготовлена конструкция нижнего опорного узла и установлена в телескопической стреле с целью проведения эксплуатационных испытаний. На рис.5 показан опорный узел после проведения эксплуатационных испытаний.

Рис. 5. Опорное устройство телескопии-ческой стрелы автомотрисы дизельной монтажной АДМ-1.5 после проведения эксплуатационных испытаний.

Рис. 4. Результаты установления величины интенсивности изнашивания Iх10-8.

В результате эксплуатационных испытаний подтверждена работоспособность модернизированной конструкции. Постоянная аккумулятивно-ротапринтная подача смазочного материала позволила значительно снизить коэффициент трения – до 0,005, избавиться от заеданий в момент страгивания, после долгого простоя нет резкого скачка коэффициента трения.В связи со снижением коэффициента трения расчетное усилие в гидроцилиндре уменьшилось почти в 2 раза (с 153272 Н до 83280 Н). Применение металлополимерных опор скольжения вместо опор качения позволяет уменьшить давление в местах контакта опор с направляющими в сотни раз, снизить концентрацию напряжения в стрелах, соответственно уменьшить массу и поперечное сечение телескопической стрелы.Разработаны рекомендации по дальнейшему совершенствованию конструкций опорных узлов телескопических стрел путевых машин:

-

1. При наличии соответствующего оборудования обработка стальных направляющих поверхностей до соответствующей оптимальной шероховатости.

-

2. Разработка конструкций опорных узлов, обеспечивающих самоустанавливание сопряженных элементов и компенсацию износа.Таким образом, на первом этапе модернизации возможна для снижения износа поверхностей опорных узлов установка в сопряжении металлополимерной прокладки с покрытием из композиционного материала, снижающим коэффициент трения. Возможна установка предложенной конструкции на машины и механизмы, находящиеся в настоящее время в эксплуатации при их ремонте без значительных денежных затрат.

Список литературы Модельная оптимизация трибопараметров тяжело нагруженных опор скольжения

- Александрова Е.А. Совершенствование конструкции телескопических стрел/Е.А. Александрова//Труды международной научно-практической конференции «Проблемы и перспективы развития транспортного комплекса: образование, наука, производство». -Ростов-на-Дону, 2009. -С. 6 -7.

- Александрова Е.А. О причинах и способах снижения количества сходов грузовых вагонов/Е.А. Александрова//Труды Всероссийской научно-практической конференции «Транспорт-2010». Ч.3. Технические науки. -Рост. гос. ун-т путей сообщения. Ростов-на-Дону, 2010. -С. 31 -32.

- Колесников В.И. Транспортная триботехника (трибомеханика). Т.2/В.И. Колесников, В.Л. Заковоротный, В.В. Шаповалов/Рост. гос. у-т путей сообщения. -Ростов н/Д, 2006. -466 с.