Модернизация цифровой системы управления процессом пастеризации пива

Автор: Алексеев М.В., Кудряшов В.С., Авцинов И.А., Гаврилов А.Н., Иванов А.В., Козенко И.А., Устиненок И.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (103) т.87, 2025 года.

Бесплатный доступ

Статья посвящена решению задач автоматизации пастеризатора в ООО «Пивоваренная компания «Балтика» - «Воронежский пивзавод» для повышения качества управления. Разработана структура системы управления на базе контроллера SIEMENS S7-400, модулей ввода/вывода SM321, SM331, SM322, SM332 и сенсорной панели IEI PPC-5190A. На оборудовании размещены средства локальной автоматизации: датчики температуры SENSYCON PT100; датчики давления Endress+Hauser Cerabar S PMC631, Aplysens 0…10 bar; электромагнитные расходомеры Endress+Hauser; кислородомер HAFFMANS-PENTAIR; кондуктометр Enress+Hauser CLD134-PLC148AB2; клапаны SPIRAX SARCO. Выполнена настройка частотного преобразователя DANFOSS 131B2132 FC-302 для управления насосом для получения возможности работы с малыми потоками пива. Разработано алгоритмическое и программное обеспечение для управляющего контроллера SIEMENS S7-400 (среда Step7) и сенсорной панели IEI PPC-5190A (среда WinCC). Для управления процессом пастеризации предложено реализовать схему комбинированного регулирования температуры пива (расходом пара) с компенсацией возмущения по давлению греющего пара в трубопроводе. Для синтеза алгоритма цифрового комбинированного управления проведена идентификация дискретных динамических моделей канала регулирования (“расход греющего пара – температура пива на выходе из секции пастеризации”) и канала возмущения (“давление пара в трубопроводе подачи теплоносителя – температура пива на выходе из секции пастеризации”). Идентификация моделей каналов выполнена по полученным экспериментальным данным на пастеризаторе с помощью метода наименьших квадратов (МНК). Для расчета настроек цифровых ПИД-регулятора и компенсатора по каналам регулирования и возмущения применен численный метод оптимизации (метод покоординатного спуска). Проведены модельные эксперименты, которые показали, что применение данного алгоритма значительно снижает колебание температуры пива при пастеризации. Для синтеза алгоритма применялись авторские программы идентификации дискретных динамических моделей каналов объекта и оптимизации настроек цифровых регуляторов и компенсаторов. Система управления процессом введена в эксплуатацию.

Пастеризатор, цифровая система управления, управляющий контроллер, алгоритм комбинированного регулирования, цифровые регуляторы и компенсаторы, оптимизация, численный метод покоординатного спуска

Короткий адрес: https://sciup.org/140309690

IDR: 140309690 | УДК: 681.518 | DOI: 10.20914/2310-1202-2025-1-15-21

Текст научной статьи Модернизация цифровой системы управления процессом пастеризации пива

Пастеризация – это процесс кратковременного нагрева пива до температуры, при которой погибают оставшиеся в нем живые дрожжи и микроорганизмы, деформирующие вкус продукта и сокращающие срок хранения пива [1–4]. Процесс пастеризации достаточно сложен с позиции управления. Предварительно в пастеризатор подается вода и трубы прогреваются паром (для выхода на требуемый температурный режим). Далее подается пиво (3–4 ºС), которое поступает в отделение предварительного нагрева до 30–40 ºС (камера рекуперации), затем в отделение пастеризации для нагрева до 67–72 ºС паром (с выдержкой времени по длине трубопровода 30–150 с). Пастеризованное пиво направляется в камеру рекуперации (предварительное охлаждение), затем последующее охлаждение до 5–10 ºС и далее в буферную емкость (для поддержания напора в линии розлива). После процесса пастеризации – санитарная обработка.

Основными контролируемыми и регулируемыми параметрами пастеризации являются температура и давление в контурах нагрева, охлаждения и рекуперации [5–8, 17-20].

ООО «Пивоваренная компания «Балтика» – «Воронежский пивзавод» потребовалась модернизация системы управления процессом пастеризации. Целью модернизации является повышение эффективности управления процессом в соответствии с технологическим регламентом, а также создание условий, гарантирующих снижение затрат на содержание и ремонт оборудования.

Решение задачи модернизации достигается путем замены устаревших технических средств автоматизации на более современные, а также корректировкой программного обеспечения цифровой системы управления (ЦСУ).

Результаты

Разработана структура системы управления на базе контроллера SIEMENS S7–400, модулей ввода/вывода SМ321, SМ331, SМ322, SМ332 и сенсорной панели IEI PPC-5190А (рисунок 1) [9]. На оборудовании размещены средства локальной автоматизации: датчики температуры SENSYCON РТ100; датчики давления Endress + Hauser Cerabar S РМС631, Aplysens 0–10 bar; электромагнитные расходомеры Endress + Hauser; кислородомер HAFFMANS-PENTAIR; кондуктометр Enress + Hauser СLD134-РLС148АВ2; клапаны SPIRAX SARCO. Выполнена настройка частотного преобразователя DANFOSS 131В2132 FC-302 для управления насосом для получения возможности работы с малыми потоками пива.

ЦСУ представляет собой систему с управляю- щим контроллером, а также аналоговыми и дискретными модулями ввода / вывода, располагающимися в шкафу управления. Управление в штатном режиме обеспечивается с панели оператора.

Взаимодействие модулей ввода / вывода, управляющего контроллера и автоматизированного рабочего места (АРМ) оператора реализовано посредством цифровых интерфейсов. Между датчиками, исполнительными устройствами и модулями ввода / вывода обеспечивается передача аналоговых и дискретных сигналов.

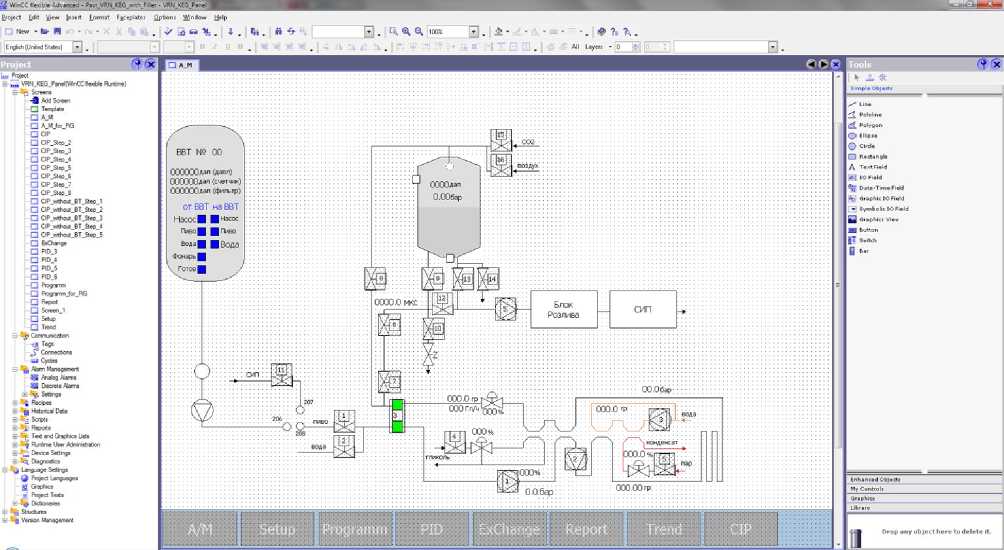

Разработано алгоритмическое и программное обеспечение для управляющего контроллера SIEMENS S7–400 (среда Stер7) и сенсорной панели IEI PPC-5190А (среда WinСС) (рисунок 2) [9–15].

При пастеризации обычно реализуются одноконтурные схемы регулирования температуры пива расходом греющего пара по ПИД-закону:

t u (t) = PID _ P • e (t) + PID _ I - J e (t) dt + deft) 0 (1)

+ PID D •—^

dt где u(t) – управляющее воздействие регулятора; PID _P – пропорциональная настройка регулятора; PID _I – интегральная настройка; PID _D – дифференциальная настройка; e(t) – ошибка регулирования.

Панель оператора / Operator panel

Дискретный и аналоговый ввод / Discrete and analog input SM321, SM331

Дискретный и аналоговый вывод/

Discrete and analog output SM322, SM332

Датчик температуры / Temperature sensor

SENSYCON PT100

Датчик давления / Pressure sensor

Cerabar S PMC631

Регулирующий клапан / Control valve SPIRAX SARCO

Рисунок 1. Схема комплекса технических средств ЦСУ

Figure 1. Diagram of the complex of technical means of the DCS

Рисунок 2. Фрагмент программы по разработке АРМ оператора

Figure 2. Fragment of the program for the development of an automated operator workstation

В результате применения одноконтурных схем регулирования температуры пива (по отклонению) возникают колебания температуры до 3–8 ºС, т. к. не учитывается изменение давления греющего пара в процессе пастеризации. Колебания температуры негативно влияют на вкусовые качества пива.

Предлагается для управления процессом пастеризации реализовать комбинированную систему регулирования температуры пива (на выходе из секции пастеризации) с компенсацией возмущений по давлению пара в трубопроводе подачи теплоносителя [9].

Для синтеза алгоритма цифрового комбинированного управления проведена идентификация дискретных динамических моделей канала регулирования (“расход греющего пара - температура пива на выходе из секции пастеризации”) и канала возмущения (“давление пара в трубопроводе подачи теплоносителя - температура пива на выходе из секции пастеризации”).

Идентификация моделей каналов выполнена по полученным экспериментальным данным на пастеризаторе с помощью метода наименьших квадратов (мНк) [16].

Для расчета настроек цифровых ПИД-регулятора и компенсатора по каналам регулирования и возмущения применен численный метод оптимизации (метод покоординатного спуска) [16].

Сначала рассчитаны настройки ПИД-регулятора температуры пива в составе одноконтурной схемы по дискретной динамической модели объекта (по каналу “расход греющего пара - температура пива на выходе из секции пастеризации”). Затем выполнен расчет ПИД-компенсатора давления пара в составе цифровой комбинированной системы управления (длительность такта квантования сигналов i при моделировании составила 1 с).

Комбинированная ЦСУ описана следующей системой конечно-разностных уравнений:

u i = u i - i + q о ( y 3 - yf) + q i ( y L - y f - 1 ) +

+q2 (y-2 - yh), uki = qО (-Xi ) + ql (-Xi-1 ) + q2 (-Xi-2 ) ,

UZl = Ul + Ukl ,

y+d+1 = al у,+d + a 2 y,+d-1 + bu f i, yi+dX+1 = a1 yi + dX + b Xi , yi+d +1 yi+d +1 + yi + d+1, где u,, u^ - управляющие воздействия (расход греющего пара, т/ч) от цифровых ПИД - регулятора и компенсатора на i - том такте квантования сигналов; q0, q, q2 и qX, qX, qX - настройки ПИД-регулятора и компенсатора в дискретной форме; y3 - задание (уставка) по температуре пива, °С; yf - суммарный (измеряемый) выход объекта (температура пива, °С); x; - возмущающее воздействие (давление пара в трубопроводе, кПа); ип - суммарное управляющее воздействие; y , yX - выходы моделей каналов регулирования и возмущения объекта (температура пива, °С); аг, a2, b, d и aX, bX, dX - параметры моделей объекта в дискретной форме, идентифицированные по экспериментальным данным; d -наименьшее число тактов чистого запаздывания из d и dX .

Оптимизация настроек q X , q , q X ПИД-компенсатора выполнена методом покоординатного спуска по критерию минимум интегральноквадратичной ошибки:

N

S = £(y3 -yf) , (3) i = mc где N - число тактов квантования, соответствующее времени регулирования; mc - переменная, принимающая наибольшее значение из порядков моделей объекта и регуляторов (компенсаторов); у3 - задание (уставка) по температуре; уf - суммарный выход объекта (температура пива, °С) на i - том такте.

После расчета динамических характеристик замкнутой комбинированной системы (2) и критерия So (3) при начальных заданных настройках компенсатора qx , qx , qx , по первой настройке q X выполняется пробный шаг в двух направлениях ± h 1 (на первой итерации приближения j рекомендуется величина пробного шага h = 0,01 • q X ). Вычисляются соответствующие значения критерия S и S , которые затем сравниваются с начальным значением S , и производится уточнение шага:

h 0 + =

. k1 • h0 при S0 < S+ л S0 < S- k2 • hj при SO' > SX' v SJ' > SX , , (4)

где 0 < k , < 1, 1 < k 2< 2 .

Затем осуществляется шаг по первой настройке q X в направлении убывания критерия:

X J + 1 q 0 x

' q0 - h0+1 при S- < S+ л S- < SO q 0 + hO+1 при S+ < S-л S+< SO ’

После этого аналогично выполняется шаг по второй настройке q x и т. д.

Расчет считается законченным, когда величина шага по каждой настройке становиться меньше заранее заданной величины £ , которая характеризует окрестность определения опти- мума критерия:

hJk < £, k = 1,3

где £ - заданная точность определения оптимума критерия ( £ = 0, ООО 1 ^ 0,001).

В процессе оптимизации настроек ПИД-компенсатора в дискретной форме соблюдались ограничения для пересчета настроек в непрерывную форму (1) [16].

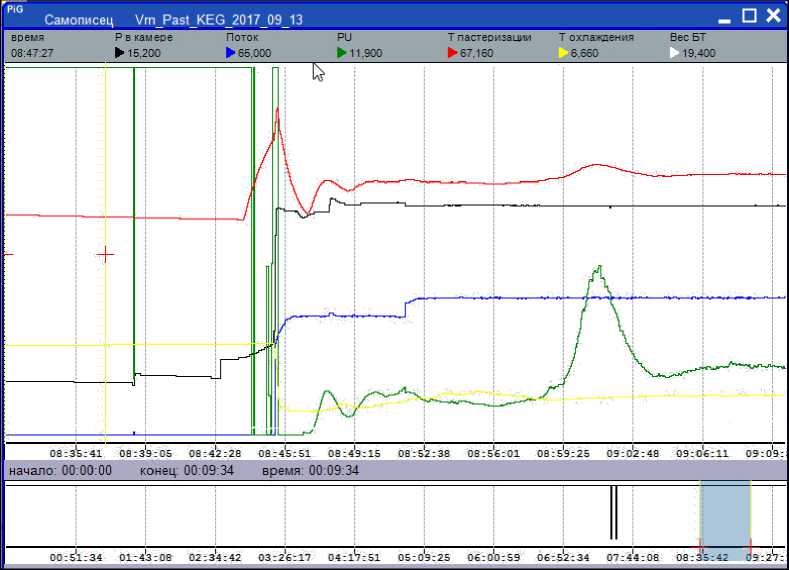

В результате оптимизации рассчитаны настройки ПИД - регулятора и компенсатора в комбинированной системе управления температурой пива (в процессе пастеризации) Проведены исследования синтезирован- с компенсацией возмущений по давлению пара ного алгоритма цифрового комбинированного в трубопроводе подачи теплоносителя. управления (рисунок 3).

(a)

(b)

Рисунок 3. Тренды технологических параметров процесса пастеризации пива: (а) при одноконтурном регулировании температуры пива, ºС (красная линия); (b) при комбинированном регулировании температуры пива, ºС (красная линия) с компенсацией возмущений по давлению греющего пара в трубопроводе, кПа

Figure 3. Trends in technological parameters of the beer pasteurization process: (а) with single-loop beer temperature control, ºС (red line); (b) with combined beer temperature control, ºС (red line) with compensation of disturbances in the pressure of heating steam in the pipeline, kРа

Заключение

Для модернизации ЦСУ процессом пастеризации пива для ООО «Пивоваренная компания «Балтика» – «Воронежский пивзавод» проведён анализ процесса и оборудования как объекта управления, предложена структура системы управления, разработана документация для реализации системы, выбраны современные технические средства автоматизации, выполнен монтаж и настройка приборов. Разработано алгоритмическое и программное обеспечение системы управления. В частности, в среде среда WinСС реализовано АРМ оператора пастеризационной установки для сенсорной панели IEI PPC-5190А, а также разработана управляющая программа регулирования параметров процесса при пастеризации пива для контроллера SIMATIC S7–400 (программирование контроллера выполнено в среде Stер7). Для управления процессом пастеризации предложено реализовать схему комбинированного регулирования температуры пива (расходом пара) с компенсацией возмущения по давлению греющего пара в трубопроводе. Выполнен синтез комбинированной ЦСУ и проведены модельные эксперименты, которые показали, что применение данного алгоритма значительно снижает колебание температуры пива при пастеризации. Для синтеза алгоритма применялись авторские программы идентификации дискретных динамических моделей каналов объекта и оптимизации настроек цифровых ПИД-регуляторов и компенсаторов. Система управления процессом введена в эксплуатацию.